直写3D 打印聚酰亚胺-氧化硅气凝胶复合材料

2024-04-25王鲁凯门静冯军宗姜勇刚冯坚

王鲁凯, 门静, 冯军宗, 姜勇刚, 冯坚

( 国防科技大学 空天科学学院,新型陶瓷纤维及其复合材料重点实验室,长沙 410073 )

氧化硅气凝胶是一种由纳米颗粒组装形成三维“珍珠链”状网络骨架的轻质多孔固体材料,具有高比表面积、高孔隙率、低密度、低热导率等纳米多孔特性[1-6],这些优异特性使氧化硅气凝胶广泛应用在隔热隔音[7-8]、催化剂载体[9]、切伦科夫探测器[10]、光学[11-12]、介电材料[13]等领域。然而,氧化硅气凝胶具有本征脆性缺陷,在实际应用场景中极易发生外力诱导的结构破坏与功能失效。为此,氧化硅气凝胶满足实际应用要求的必要条件是获得显著改善的力学性能。

现有用于增强氧化硅气凝胶的方法已十分成熟,主要包括结构强化、纤维增强和聚合物交联[14]。其中,氧化硅气凝胶结构强化方法可分为两种:一种是依赖Ostwald 熟化效应增加凝胶颗粒颈部链接宽度,进而达到强化气凝胶网络骨架的目的[15];另一种是依靠水解-缩聚反应将有机硅烷先驱体转变为聚有机硅氧烷气凝胶网络骨架[16],借助甲基、乙基等有机官能团来改善氧化硅气凝胶的力学性能。纤维增强主要适用于制备异相气凝胶复合材料,相互穿插的连续纤维可以有效抵消外力作用,避免气凝胶材料的结构与功能失效[17-18]。不同于前两类策略,聚合物交联策略主要涉及聚合物网络与氧化硅网络之间的相互整合,并依赖聚合物非极性共价键交联实现气凝胶网络的力学性能强化[19-21]。在众多有机高分子聚合物中,聚酰亚胺是一种高性能工程聚合物,具有高分解温度、耐化学腐蚀、低折射率、低介电常数、优异力学性能等独特优势,是改善氧化硅气凝胶力学性能的理想材料[22-25]。最近,Kantor 等[26]通过简单浇筑聚酰胺酸(PAA)聚合物与氧化硅气凝胶粉的混合溶液制备了聚酰亚胺-氧化硅气凝胶复合材料,这种纳米多孔气凝胶复合材料的压缩模量可高达10 MPa,成功验证了聚合物交联方法对氧化硅气凝胶的增强效果。

现有氧化硅气凝胶复合材料的加工成型方法通常依赖于传统减法制造和模具辅助成型,展现出相对较差的灵活性、设计性与加工性,难以获得定制复杂几何结构形状。为此,有必要开发一种新的加工成型技术,按需塑型气凝胶复合材料并最大化发挥材料功能特性。3D 打印,又称增材制造,在制造复杂结构形状方面展现出高灵活性和高成型效率优势[27-28]。其中,直写3D 打印作为一种代表性3D 打印技术,因其低成本、操作设备简单和强大墨水兼容能力而备受关注[29],现已被成功应用于制备多种气凝胶材料[30-33]。

本文提出了一种基于双通道互混挤出方式的直写3D 打印策略,用于制备聚酰亚胺-氧化硅(OBS)气凝胶复合材料。在墨水配方中,大分子PAA 聚合物、微米级氧化硅气凝胶粉体、纳米级气相氧化硅颗粒或碳纳米管(CNT)纤维之间形成可逆氢键交联网络,赋予墨水假塑性流变性能和良好挤出打印性。依靠挤出打印过程中墨水与催化剂之间流体扩散混合,PAA 聚合物发生化学酰亚胺化反应促使墨水固化维型,从而确保3D 打印OBS 气凝胶复合材料具有高结构完整性、高形状保真度。所得3D 打印OBS 气凝胶复合材料具有多尺度形貌和典型纳米多孔气凝胶特征,呈现出优异的力学与隔热性能。

1 实验材料及方法

1.1 原材料

4, 4'-二氨基二苯醚(ODA,98%)、3, 3', 4, 4'-联苯四甲酸二酐(BPDA,97%)、1, 3, 5-苯三甲酰氯(BTC,98%)、气相氧化硅(表面积:约200 m2·g-1)、N-甲基-2-吡咯烷酮(NMP,98%)、乙酸酐(≥98%)、三乙胺(TEA,98%)和乙醇(98%)购自上海麦克林生化有限公司。多壁碳纳米管(CNT,长度10~30 µm,直径10~30 nm)购自先丰纳米材料有限公司。实验室自制电阻率为18.2 MΩ·cm 去离子水和甲基改性氧化硅气凝胶粉体(粒径分布为40~200 µm)。

1.2 墨水配方

在NMP 溶剂中,控制摩尔比为n∶n+1,分别加入BPDA 二酐、ODA 二胺,搅拌30 min,经化学聚合后得到PAA 寡聚物,加入BTC 交联剂,继续反应30 min,缓慢加入乙酸酐得到ODABPDA 型PAA 溶液。随后,向PAA 溶液中加入一定量的甲基改性氧化硅气凝胶粉、气相氧化硅粉及多壁CNT 纳米纤维,先刮刀搅拌、后行星混合器(SBT-TP00s,SUBIT)搅拌使物料充分混合均匀,得到两种OBxSy和OBxSyCz两种系列OBS 墨水,其中,x、y、z分别代表ODA-BPDA 型PAA 聚合物、氧化硅、CNT 在墨水配方中所占质量分数,具体见表1。

表1 3D 打印聚酰亚胺-氧化硅(OBS)气凝胶及其复合材料的墨水配方Table 1 Ink formula of 3D printing polyimide-silica (OBS)aerogels and their composites

1.3 直写3D 打印气凝胶复合材料

首先,定制设计并组装了基于双通道混合挤出方式的直写3D 打印机,该3D 打印机具有“两进一出”典型特征。在直写3D 打印过程中,墨水和TEA 催化剂分别通过两个通道向单一喷嘴处注入,控制挤出速度分别为5~30 mm3·s-1和0.8~3.0 mm3·s-1,墨水与催化剂在Z 字形结构混合器中相遇并实现均匀混合,随后墨水混合物经单一喷嘴组装形成三维立体结构。打印机喷嘴选用两种尺寸规格,出口内径分别为1.20 mm、1.35 mm,在二维平面内以5~20 mm·s-1速度进行挤出打印。打印后,3D 打印样品放置于60℃水浴锅中凝胶老化,多次乙醇置换去除杂质。最后,CO2超临界干燥得到3D 打印气凝胶复合材料。

1.4 性能表征

通过旋转流变仪(MCR302,Anton Paar)在25℃条件下表征墨水的表观黏度和动态模量等流变性能。样品密度由质量与体积之比来确定。采用力学实验机(FULE TEST)以0.5 mm·min-1的压缩速度对气凝胶复合材料样品进行压缩测试,用于压缩测试的样品为3D 打印长方形块体,规格尺寸为3 cm×3 cm×1.5 cm。采用红外光谱仪(Nicolet 6700,Thermo Fisher,分辨率2 cm-1)测量400~4 000 cm-1范围内样品的傅里叶变换红外光谱。采用数字显微镜系统(VH-Z50L,KEYANCE) 记录3D 打印样品的超景深微观图像。使用场发射扫描电子显微镜(SIGMA300,ZEISS) 观察样品的微纳尺度结构与形貌。通过表面积和孔隙度分析仪(Autosorb-iQ2-MP,Quantachrome)收集氮气等温线数据并计算比表面积、孔径分布数据。利用热重分析仪(STA 449F3,NETZSCH) 记录室温至1 000℃范围内样品的热重和差示扫描量热(TGDSC)数据,测试过程中控制加热速率为10℃·min-1。采用稳态导热常数仪(FOX 200,TA 仪器)测试样品的热导率。

2 结果与讨论

OBS 气凝胶复合材料的直写3D 打印工艺流程主要划分为4 个阶段:(1) 墨水配方及其假塑性流变性能调控;(2) 假塑性墨水的直写3D 打印过程;(3) 基于化学酰亚胺反应的固化维型;(4) 溶剂置换和超临界干燥得到3D 打印OBS 气凝胶复合材料。在上述直写3D 打印工艺流程中,所遇到的挑战是假塑性墨水配方和可控化学酰亚胺化固化维型,上述两方面挑战决定了最终3D 打印OBS气凝胶复合材料的结构完整性与形状保真度。

2.1 墨水配方设计与流变性能调控

假塑性墨水配方是OBS 气凝胶复合材料实现直写3D 打印过程的首要先决条件。鉴于此,高比表面积、高孔体积的纳米氧化硅粉(包括气相氧化硅粉和氧化硅气凝胶粉)被选为OBS 墨水的增稠剂,这是由于纳米氧化硅粉体能够吸收大量溶剂并在墨水体系中产生高体积分数效应。依靠氢键相互作用,纳米氧化硅粉与PAA 聚合物之间形成可逆交联网络(图1(d)),这是赋予OBS 墨水良好假塑性流变性能的关键所在。

图1 墨水的流变性能:(a) 黏度与剪切速率之间对数坐标关系图;(b) 储能模量(G')、损耗模量(G'')与剪切应力之间对数坐标关系图;(c) 墨水的流变性能参数对比图;(d) 可逆氢键交联结构示意图Fig.1 Rheological properties of inks: (a) Log-log plots of apparent viscosity versus the shear rate; (b) Log-log plots of storage modulus (G') and loss modulus (G'') versus the shear stress; (c) Comparison of rheological performance index of different inks; (d) Schematic illustration of reversible hydrogen-bond crosslinking structure

图1(a)描述了不同OBS 墨水的表观黏度与剪切速率之间对数坐标关系。可知,OBS 墨水表现出明显的剪切变稀特征,即表观黏度随剪切速率的增加而呈现线性下降趋势,这属于典型非牛顿流体特征,剪切变稀有利于OBS 墨水流畅挤出喷嘴。在静置状态下,OBS 墨水呈现出高初始表观黏度(η0,剪切速率0.01 s-1处),如图1(c) 所示,OB9S12墨水的η0值为5.83×104Pa·s,OB7S8C4墨水的η0值为5.38×104Pa·s,高黏度值有利于防止OBS墨水在挤出打印机喷嘴瞬间发生液化,确保墨水在挤出喷嘴后保持丝束形状。

图1(b)为不同OBS 墨水配方的储能模量(G')、损耗模量(G'') 与剪切应力之间对数坐标关系图。G'曲线与G''曲线的相交点被定义为屈服应力(τ0)。在达到屈服应力之前,G'值明显大于G''值,OBS墨水表现出假塑黏弹固体模量特征,这暗示着墨水能够在静置状态下克服自身重力形成自支撑结构。当施加的剪切应力超过τ0值时,G'值出现急剧下降,并降低至G''值以下,宏观上表现为OBS墨水由弹性固体态转变为黏性液体态,与之对应的是,墨水内部PAA 聚合物与纳米氧化硅粉之间的氢键交联结构发生解交联破坏。增加墨水配方中PAA 聚合物用量和CNT 用量可明显提升储能模量平台值(G'0)和τ0值,如图1(c)所示,OB9S12墨水具有最高的G'0值,达到1.47×105Pa;OB7S8C4墨水呈现出最高的τ0值,高达9.84×102Pa。高G'0值有利于墨水在挤出喷嘴后维持自支撑形状,但是,高G'0值也代表着墨水具有相应高τ0值,这意味着需要更大的挤出压力才能克服墨水流出喷嘴时所受到的阻力,极大增加了打印过程中喷嘴堵塞几率。

综上所述,为确保直写打印成型,OBS 墨水应具有剪切变稀黏度、黏弹固体模量等假塑性流体特征,合适的η0、G'0、τ0值分别应控制在104~105Pa·s、104~105Pa、102~103Pa 范围内。

2.2 基于双通道互混挤出方式的直写3D 打印工艺

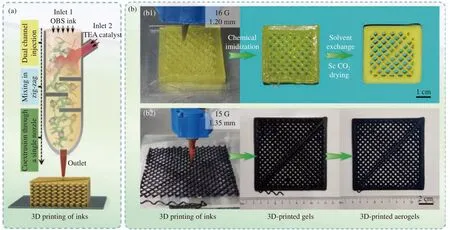

在打印成型的基础上,固化维型是决定3D 打印OBS 气凝胶复合材料最终结构形状的重要工艺步骤。实现OBS 墨水固化维型,最简单的方法是将墨水与TEA 催化剂直接混合,并将二者混合物付诸于直写3D 打印过程。但是,化学酰亚胺化反应表现出极高的反应活性,通常在半小时内即可完成墨水完全固化过程,这将直接导致墨水丧失假塑性流变性能,进而因墨水固化造成打印机喷嘴堵塞。为解决上述问题,本文提出一种基于双通道混合挤出方式的直写3D 打印策略,如图2(a)所示,特定比例的OBS 墨水与TEA 催化剂分别通过不同通道注入到定制Z 字形结构的混合器中,依靠Z 字形混合器中多界面流体扩散效应,OBS 墨水与TEA 催化剂能够实现边挤出边混合,经单一喷嘴沉积后,可快速发生固化维型,确保了3D 打印样品具有高结构完整性和高形状保真度。

图2 基于双通道混合挤出方式的直写3D 打印技术:(a) Z 字形结构中墨水与催化剂发生流体扩散混合的示意图;(b) 直写3D 打印OB7S12 气凝胶复合材料(b1)和OB7S10C2 气凝胶复合材料(b2)的过程照片Fig.2 Direct-write 3D printing technology based on the specific methodology of two-channel intermixing extrusion: (a) Schematic illustration of the fluid diffusion intermixing of inks and catalysts in a zig-zag structure; (b) Optical photographs of direct-write 3D printing processes of OB7S12 aerogel composites (b1) and OB7S10C2 aerogel composites (b2)

为评价直写3D 打印技术建造复杂几何结构形状的能力,本文增材制造了气凝胶格栅结构,详细工艺过程照片如图2(b)所示。归功于假塑性流变性能,墨水能够呈丝束状流畅挤出喷嘴,经空间立体组装得到三维结构;在挤出打印过程中,TEA 催化剂借助Z 字形混合器扩散至墨水体系中,促使PAA 聚合物发生化学酰亚胺反应,墨水自行固化并转变为凝胶结构;最后,经溶剂置换和超临界干燥得到3D 打印OBS 气凝胶复合材料。3D打印气凝胶格栅结构呈现出高结构完整性与高形状保真度,验证了基于双通道混合挤出方式的直写3D 打印技术的可行性。值得一提的是,多壁CNT 可显著提升OBS 气凝胶复合材料的韧性,可实现大体积尺寸气凝胶格栅结构的增材制造,格栅尺寸可达到10 cm×10 cm×0.5 cm。

2.3 3D 打印OBS 气凝胶复合材料的多尺度形貌

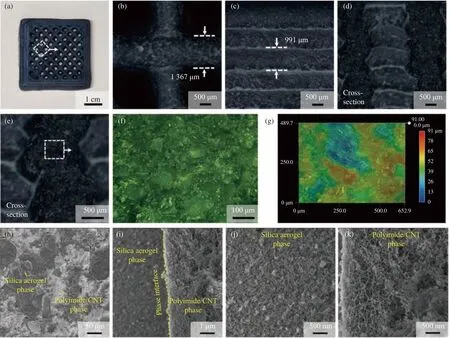

受益于直写3D 打印技术强大空间建造能力,OB7S10C2气凝胶复合材料格栅结构呈现出多尺度形貌:在毫米尺度,气凝胶丝束空间组装形成镂空多孔结构;在微米尺度,气凝胶颗粒相与气凝胶基体相之间形成嵌入复合结构;在纳米尺度,球形氧化硅颗粒、线性聚酰亚胺高分子及一维CNT 纤维组装形成纳米多孔网络,详细的形貌表征结果如图3 所示。

图3 3D 打印OB7S10C2 气凝胶格栅的多尺度形貌:(a) 采用1.35 mm 喷嘴打印的气凝胶格栅结构的光学照片;((b)~(f)) 格栅精细结构的超景深显微镜照片;(g) 格栅横截面的表面粗糙度;((h)~(k)) OB7S10C2 气凝胶复合材料的SEM 图像Fig.3 Multi-scale morphologies of 3D-printed OB7S10C2 aerogel grids: (a) Optical photographs of aerogel grids printed with nozzles with a diameter of 1.35 mm; ((b)-(f)) Ultra-depth three-dimensional microscopic images of fine structures in grids; (g) Surface profile of cross-sectional structure in grids;((h)-(k)) SEM images of OB7S10C2 aerogel composites

在OB7S10C2气凝胶复合材料格栅结构中,单根气凝胶丝束的宽度为1 367 µm (图3(b)),略大于与之对应喷嘴直径(1.35 mm),出现这种现象的原因在于墨水沉积过程中向下挤压力导致墨水丝束发生了轻微形状变形。在纵轴方向上,3D 打印气凝胶格栅的单层高度控制在991 µm 左右(图3(c)),这有利于格栅结构在挤出打印过程中实现空间稳定。在格栅结构横截面处(图3(d)、图3(e)),超景深显微镜图像显示气凝胶丝束上、下层搭接处发生了融合现象,这说明化学酰亚胺反应能够促使打印层之间形成紧密粘附。接下来,通过高倍率显微镜图像记录了格栅横截面形貌(图3(f)),可以确认氧化硅气凝胶颗粒相嵌入到聚酰亚胺/CNT 气凝胶基体相中形成了微米尺度复合结构,由此导致格栅横截面处形成粗糙表面轮廓,粗糙度约为91.0 µm (图3(g))。

通过SEM 图像进一步观察OB7S10C2气凝胶复合材料的微观复合相,可以确认OB7S10C2气凝胶复合材料在微米尺度存在着明显的相界面(图3(i)),这表明墨水阶段大分子PAA 聚合物不能进入到氧化硅气凝胶内部,不会堵塞氧化硅气凝胶的纳米多孔结构。在图3(j)中,氧化硅气凝胶颗粒相继承了与传统氧化硅气凝胶相似的“珍珠链”状纳米网络骨架结构,这归功于成功实施甲基表面改性处理,甲基改性的氧化硅网络结构未因NMP 溶剂毛细管压力作用而出现严重的孔结构坍塌现象。不同于氧化硅气凝胶颗粒相,聚酰亚胺/CNT 气凝胶基体相在纳米尺度呈现出纳米纤维与纳米颗粒组装的类“葡萄串”状纳米孔网络结构(图3(k)),其中,聚酰亚胺纳米纤维是确保3D 打印气凝胶复合材料获得改善力学性能的关键所在。

2.4 3D 打印OBS 气凝胶复合材料的孔结构特征

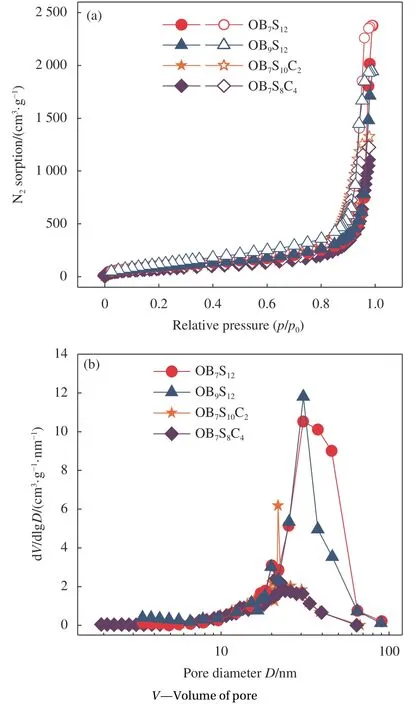

采用氮气吸附测试表征了3D 打印OBS 气凝胶复合材料的纳米多孔结构,相关结果如图4 所示。依据国际纯粹与应用化学联合会(IUPAC)分类标准,氮气吸附-脱附等温曲线表现出典型的IV 型等温曲线特征[34],在相对压力p/p0<0.7 之前,氮气吸附量呈现缓慢线性增长,这主要与氮气在气凝胶孔道表面发生单分子层吸附有关。在0.7

图4 3D 打印OBS 气凝胶复合材料的孔结构特征:(a) 氮气吸附-脱附等温线;(b) 孔径分布曲线Fig.4 Pore structure characteristics of 3D-printed OBS aerogel composites: (a) Nitrogen adsorption-desorption isotherms;(b) Pore diameter distributions

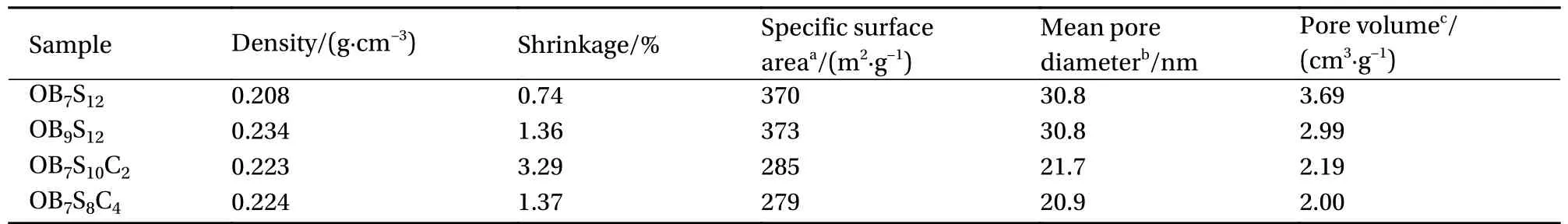

根据Brunauer-Emmett-Teller (BET)理论计算氮气吸附等温曲线得到OBS 气凝胶复合材料的比表面积,相关数据如表2 所示。相较于OB7S8C4样品,OB7S12样品具有相对更高的比表面积,达到370 m2·g-1,这可能与OBS 气凝胶复合材料中聚酰亚胺-气相氧化硅气凝胶基体相拥有类“葡萄串”状纳米孔网络结构有关(图3(k))。通过Barrett-Joyner-Halenda (BJH)方法计算氮气脱附等温曲线得到OBS 气凝胶复合材料的介孔孔径分布和孔体积,相关数据如图4(b)和表2 所示。OB9S12样品表现出相对集中的介孔孔径分布,介孔孔径的峰值在30.8 nm 附近。集中的介孔孔径分布也赋予3D 打印OBS 气凝胶复合材料高介孔孔体积,OB7S12气凝胶复合材料的介孔孔容达到3.69 cm3·g-1,远高于OB7S8C4气凝胶复合材料的介孔孔容(2.00 cm3·g-1)。依据Knudsen 效应[35],集中介孔分布与高介孔孔容有利于抑制气态传热,可确保OBS 气凝胶复合材料获得低热导率。

表2 3D 打印OBS 气凝胶复合材料的孔结构数据Table 2 Pore structure data of OBS aerogels and their composites

2.5 3D 打印OBS 气凝胶复合材料的化学组成

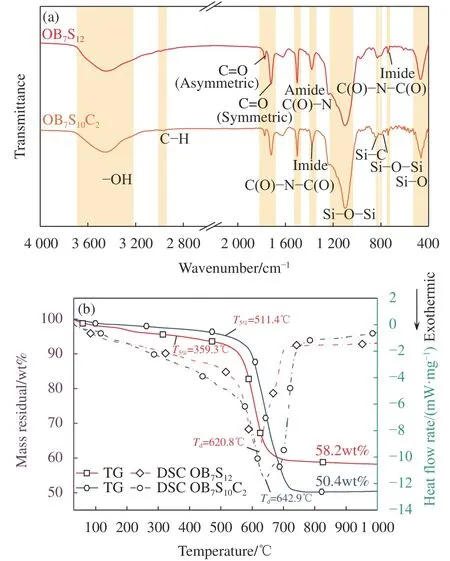

为验证3D 打印OBS 气凝胶复合材料化学组成,对OB7S12、OB7S10C2气凝胶复合材料样品进行了FTIR 光谱表征,所收集的图谱结果如图5(a)所示。可以清楚观察到FTIR 图谱中存在多处化学基团吸收峰,其中,1 100 cm-1、808 cm-1附近的强吸收带归因于Si-O-Si 的伸缩振动[32,36],这证明了3D 打印OBS 气凝胶复合材料含有氧化硅组分。1 774 cm-1、1 720 cm-1附近的光谱吸收峰分别归因于酰亚胺环结构中C=O 基团的不对称、对称伸缩振动[37]。在1 380 cm-1、736 cm-1附近的吸收峰对应于酰亚胺环结构中的C-N-C 基团的伸缩振动[38-39],以上化学基团光谱特征峰与谱带的存在证明了直写3D 打印OBS 墨水过程中发生了化学酰亚胺化反应,促使PAA 转变为聚酰亚胺,宏观上表现为墨水发生固化维型并获得定制几何形状特征。

图5 3D 打印OBS 气凝胶复合材料的化学组成:(a) FTIR 图谱;(b) TG-DSC 曲线Fig.5 Chemical composition of 3D-printed OBS aerogel composites:(a) FTIR spectra; (b) TG-DSC curves

对3D 打印OBS 气凝胶进行热分析,所得TGDSC 曲线如图5(b) 所示。3D 打印OBS 气凝胶复合材料的热质量损失可划分为两个阶段。第一阶段(<200℃),TG 曲线存在轻微质量损失,这主要与气凝胶材料中物理吸附水和超临界干燥残留乙醇发生物理蒸发有关;第二阶段(300~1 000℃),3D 打印OBS 气凝胶呈现出相对较大的质量损失,这主要与气凝胶材料中聚酰亚胺、CNT 和硅甲基基团发生热氧化分解有关,其中,OB7S12气凝胶复合材料、OB7S10C2气凝胶复合材料的质量保留率分别为58.2wt%、50.4wt%。相较于OB7S12气凝胶复合材料,OB7S10C2气凝胶复合材料呈现出更优异的热稳定性能,其5wt%质量损失温度(T5%)、分解温度(Td)分别达到511.4℃、642.9℃。

2.6 3D 打印OBS 气凝胶复合材料的力学与隔热性能

3D 打印OBS 气凝胶复合材料块体因其纵向正交堆叠墨水丝束层而呈现出各向异性的力学性能,为系统评价其力学性能,分别对OBS 气凝胶复合材料进行轴向和径向压缩试验,相关结果如图6所示。在不同方向压缩过程中,轴向压缩强度和模量反映了3D 打印样品的整体抗破坏性,径向压缩强度和模量代表了3D 打印样品的层间抗剪切性。3D 打印OBS 气凝胶复合材料的抗剪切强度总体上略大于抗破坏强度(图6(b)、图6(c))。增加聚酰亚胺用量,OB9S12气凝胶复合材料呈现出相对较高的压缩强度和模量,轴向压缩方面,5%应变处压缩强度和杨氏模量分别达到0.50 MPa 和11.72 MPa,径向压缩方面,5% 应变处压缩强度和模量分别达到0.53 MPa 和14.4 MPa。多壁CNT可显著提升3D 打印OBS 气凝胶的力学韧性,相较于OB7S12样品,OB7S8C4气凝胶复合材料的压缩应变范围明显增大,轴向压缩应变可高达40%(图6(e)、图6(f))。随着多壁CNT 用量增加,轴向和径向压缩强度和模量均呈现上升趋势,其中,OB7S8C4样品呈现出较高的压缩强度和模量,轴向压缩方面,5%应变处压缩强度和杨氏模量分别为0.44 MPa 和8.72 MPa,径向压缩方面,5%应变处压缩强度和杨氏模量分别为0.52 MPa 和12.0 MPa。

图6 3D 打印OBS 气凝胶复合材料的力学与隔热性能:(a) 轴向和径向压缩示意图;((b), (e)) 压缩应力-应变曲线;((c), (f)) 杨氏模量和5%应变处压缩强度;(d) 3D 打印OBS 气凝胶的热导率Fig.6 Mechanical and thermal performances of 3D-printed OBS aerogel composites: (a) Schematic illustration of mechanical compression in axis and radius directions; ((b), (e)) Compression stress-strain curves; ((c), (f)) Young's moduli and compressive strength at 5% strain;(d) Thermal conductivity of 3D-printed OBS aerogels

3D 打印OBS 气凝胶复合材料的热导率如图6(d) 所示。受益于低密度(0.208~0.234 g·cm-3)和集中的介孔孔径分布(20~30 nm),3D 打印OBS气凝胶复合材料能够有效抑制固态传热和气态传热,热导率值在21.25~35.70 mW·m-1·K-1范围内,与空气热导率(约26 mW·m-1·K-1)相近,呈现出优异的隔热性能。

3 结 论

(1) 本文提出了一种基于双通道互混挤出方式的直写3D 打印策略,用于制备聚酰亚胺-氧化硅(OBS)气凝胶复合材料。其中,墨水的挤出打印性取决于墨水内部聚酰胺酸(PAA)聚合物、微米级氧化硅气凝胶粉、纳米级气相氧化硅颗粒或多壁碳纳米管(CNT)之间的可逆氢键交联网络。

(2) 归功于Z 字形混合器,墨水与催化剂在挤出打印过程中发生流体扩散混合,这有利于墨水在挤出打印成型后依靠化学酰亚胺化反应实现固化维型,确保了3D 打印OBS 气凝胶复合材料获得高结构完整性和高形状保真度。

(3) 依靠直写3D 打印技术的空间组装优势,OBS 气凝胶呈现毫米、微米、纳米多尺度形貌,其中,微米尺度复合结构赋予了3D 打印OBS 气凝胶复合材料良好力学性能(杨氏模量高达14.4 MPa);纳米尺度气凝胶孔结构特征,如低密度(0.208 g·cm-3)、高表面积(373 m2·g-1)和集中孔径分布(20~30 nm),赋予了3D 打印OBS 气凝胶复合材料优异隔热性能(热导率低至21.25 mW·m-1·K-1)。

(4) 虽然本文仅专注于3D 打印聚酰亚胺-氧化硅气凝胶复合材料,但本文中3D 打印方法将为制造其他种类复杂几何形状气凝胶复合材料提供借鉴经验,有利于最大化发挥气凝胶复合材料在复杂应用场景中形状主导的功能特性。