木质素改性方法及其制备碳纤维的应用研究进展

2024-04-25沈聪浩章沈翀李靖郭大亮李静沙力争

沈聪浩, 章沈翀, 李靖, 郭大亮, 李静 , 沙力争

( 浙江科技大学 环境与资源学院,杭州 310023 )

目前碳纤维主要是利用聚丙烯腈(PAN)、聚乙烯醇(PVA) 等石油衍生聚合物通过干法纺丝、湿法纺丝、熔融纺丝、凝胶纺丝和静电纺丝制得,具有高抗拉强度、高刚度、耐化学性、耐高温、低质量和低热膨胀等优势,已广泛应用于交通建筑、航空航天、生命健康、新能源等领域[1-4]。然而由于PAN 等碳纤维原料存在生产成本高、不可降解等劣势,与可持续发展战略相悖,因此开发利用生物质基可降解原料生产碳纤维已成为当前的研究热点[5]。木质素是自然界中存储量仅次于纤维素的生物聚合物,具备高含碳量(30%~40%)、高热稳定性、生物降解性等诸多优异性能[6]。目前工业化木质素主要来源于制浆和造纸工业,全球年产量约为5 000~7 000 万吨,预计到2030 年将增加至2.25 亿吨[5]。然而大多数木质素被用作低价值燃料用以发电,仅2%左右用于开发减水剂、胶粘剂、橡胶及碳纤维等高值化功能材料[7],其应用受限的主要原因在于木质素存在非晶态化学结构、低分子量、宽分子量分布和排列不良等特性[8],因此通过改性以克服木质素复杂的非均质结构和固有的易絮凝特质从而进一步实现木质素的高值化及产业化应用[9]。

本文在对不同类型木质素的结构和性能进行简要概括的基础上,主要讨论了木质素改性方法及其对碳纤维的制备和性能的影响,并对木质素基碳纤维材料面临的技术瓶颈与未来发展进行了总结与展望。

1 木质素的基本特性

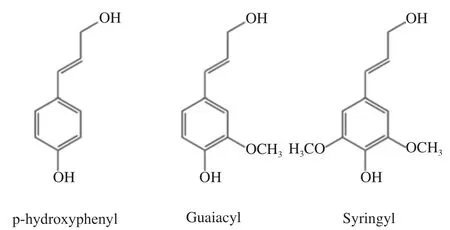

木质素是一种具有高度支化多酚网络结构的生物聚合物。木质素由3 种苯基丙烷单元组成,分别为对羟苯基型(H 单元)、愈创木基型(G 单元)和紫丁香基型(S 单元)[10],并经不同类型的碳碳键和醚键连接而成,如图1 所示。由于木质素分子结构复杂,分子量多变,化学反应活性随木质素来源和提取工艺的不同而变化,限制了木质素在部分工业领域的应用。并且由于木质素的低反应性和固有的物理化学性质,它在高分子材料中的应用一直受阻。因此,人们对木质素进行预处理及开发各种木质素改性策略来克服这些问题,如胺化、甲基化、酯化、共聚和接枝等。

图1 木质素的3 种结构单元Fig.1 Three structural units of lignin

2 木质素性能改善

木质素大分子的非均质结构和固有的易絮凝特质在较大程度上影响了木质素基碳纤维的均匀性、强度及其特有的电化学、吸附等性能[11],目前主要可通过预处理、物理混合、化学改性、生物作用等方式对木质素结构性质进行改善。

2.1 预处理

2.1.1 纯化

采用分级等纯化方法可以获得分子量较均一的木质素,更适合用于生产高强度木质素基碳纤维。2019 年,Shi 等[12]设计了一种分级提取(Stepwise fractionation extraction,SFE) 木质素的方法,具体流程如图2 所示。以酶解处理后的玉米秸秆作为原料,首先在65%浓度的乙醇水溶液中,45℃条件下处理1 h 后,进一步在甲酸/乙酸溶液(体积比4∶5)体系,90℃条件下处理4 h 后,继续利用5% NaOH 在室温条件下处理48 h 后进行过滤,利用酸沉淀法即可得到高分子量(分子量6 966)和线性分子结构的木质素。将其与PAN、聚氧化乙烯(PEO)混合后通过静电纺丝制得的碳纤维抗拉强度可达43 MPa,比未分级的木质素与PAN、PEO 混纺所得的纤维抗拉强度高21 MPa。这主要是由于分级后的木质素原料的分子量分散性低、结构更线性。

图2 分级提取(SFE)法提取方案[12]Fig.2 Stepwise fractionation extraction (SFE) extraction scheme[12]

Jin 等[13]将木质素原料与乙酸水溶液在(90±5)℃下进行充分混合后,经过大约30 s,木质素、乙酸、水的混合物分离为两种液相,溶剂较多的液相含有大量金属盐/杂质和低分子量的木质素,而木质素较多的液相含有纯化的高分子量木质素,流程如图3 所示。以这种方式对针叶木木质素进行分级和清洗,并将处理后的木质素经过干法纺丝制备成为木质素纤维,将其碳化后得到的碳纤维抗拉强度可达1.39 GPa,表明木质素前驱体的纯度和分子量对木质素基碳纤维的性能有很大影响。

图3 木质素纯化流程图[13]Fig.3 Flow chart of lignin purification[13]

Zhu 等[14]开发的改性分级工艺有效地提高了木质素的分子量,降低了木质素的异质性。从黑液中提取的木质素通过羟基与异佛尔酮二异氰酸酯(IPDI)中的异氰酸酯基团之间的反应连接在一起,得到改性木质素(ML)。然后将ML 与4%NaOH 混合,用3.5 kDa 和7 kDa 分子量的透析袋对ML 溶液进行透析,从而分离出3.5 kDa、3.5 kDa~7 kDa、7 kDa 这3 种组分。这一过程有效地区分了木质素的分子量,增强了纺丝前体的可纺性。纺丝后发现使用分子量大、异质性低的木质素有利于提高碳纤维比表面积及储能性能。未分级的组分比表面积仅873.35 m2/g,而7 K 分子量的组分则达到2 042.86 m2/g。在1 A/g 的电流密度下,比电容也由139.4 F/g 提高到428.9 F/g。

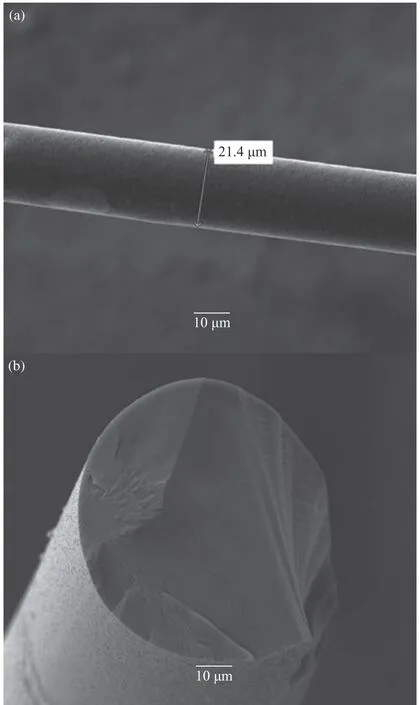

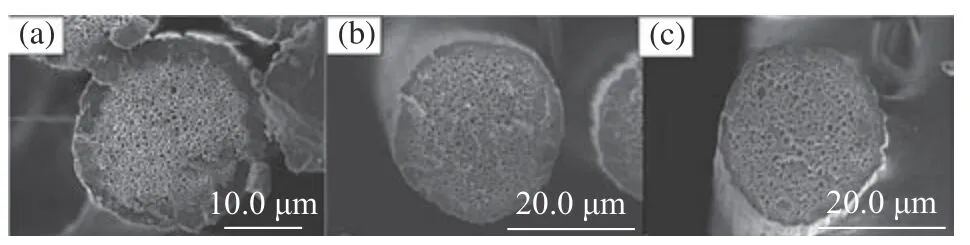

Nordström 等[15]使用15-KD 陶瓷膜对黑液进行超滤制备针叶木硫酸盐木质素渗透液(Softwood kraft lignin,SKL)和阔叶木硫酸盐木质素渗透液(Hardwood kraft lignin permeate,HKLP),将HKLP 加入SKL 中增强其软化特性,使其能够连续纺丝。熔融纺丝过程中,研究发现加入的HKLP 含量在5wt%~75wt% 之间均能在50℃下正常纺丝。含量过低会导致共混物在熔纺过程中挤出泡沫,过高则会因黏度过低而无法纺出连续纤维,如图4 所示,HKLP 含量为10wt% 时所制备的纤维表面和界面无孔洞,结构致密光滑。

图4 含10wt%阔叶木硫酸盐木质素渗透液(HKLP)的碳化针叶木硫酸盐木质素渗透液(SKL)纤维的表面(a)和纤维截面(b)[15]Fig.4 Fiber surface (a) and cross-section (b) of carbonized soft-wood kraft lignin (SKL) fiber containing 10wt% hardwood kraft lignin permeate (HKLP)[15]

2.1.2 碘处理

碘处理主要用于纺丝成型后的木质素纤维,可使纤维在后续碳化过程中更好的保持原有形态。在碘处理过程中,1 个碘原子能够从木质素中的芳香环上夺取1 个质子形成HI 分子,从而留下自由基;另1 个碘原子可以与芳香环形成电荷转移配合物,从而形成均匀交联并改善和加速热稳定的过程。

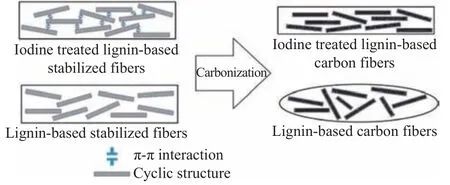

Dai 等[16]将碳纤维原丝和碘同时放入烤箱中使碘蒸发并以70℃保存12 h。碘处理后,各个环状结构之间有π-π 键支撑,能够有效防止纤维坍塌,从而增强纤维强度,机制如图5 所示。热稳定过程中,经过碘处理的木质素基纤维前驱体能够适应更高的加热速率并且更稳定。碘处理很好地解决了串珠、空洞等不利于其力学性能的结构缺陷。经过碘处理的碳纤维拉伸强度可达89 MPa,达到未处理的4 倍多。

图5 碘处理防止纤维坍塌机制[16]Fig.5 Mechanism of iodine treatment to prevent fiber collapse[16]

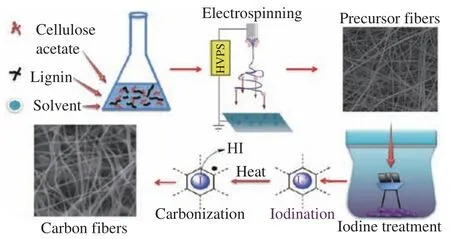

Schreiber 等[17]将木质素与醋酸纤维素混合后在100℃条件下进行碘处理后两者表现出良好的相互作用,碳化后纤维的直径约250 nm 左右,如图6 所示,研究过程发现碘处理可完整保留木质素和共混纤维在热处理时的形态。Attia 等[18]将不同木质素与聚对苯二甲酸乙二醇酯(PET)浓度的聚合物纤维放置于装有碘晶体的玻璃罐中,在100℃下处理15 min。其中木质素与PET 的聚合物总浓度为24.5%的组分经碘处理后碳化所得纤维抗拉强度为3.1 MPa,断裂伸长率为69%。其生产的纤维复合材料用于去除亚甲基蓝染料,去除能力为9 mg/g。

图6 木质素与醋酸纤维素制备碳纤维流程图[17]Fig.6 Flow chart of preparing carbon fiber from lignin and cellulose acetate[17]

2.1.3 生物清洗

生物清洗是一种新颖的木质素预处理技术。Ghosh 等[19]认为现有的木质素清洗技术使用丙酮、乙醚等有毒的化学试剂,严重污染环境,因此开发相对有效、环境可持续、低成本的技术成为目前研究的热点。荧光假单胞菌是一种可制备纤维素水解酶的非致病性细菌,可用于降解木质素原料中的纤维素和半纤维素杂质。实验结果表明,使用荧光假单胞菌清洗后的硫酸盐木质素制备的碳纤维,比相同条件下未清洗木质素所制备的碳纤维弹性模量提高了2.7 倍,抗拉强度提高了2 倍,纤维直径减小了30%。尽管生物酶纯化木质素原料的过程工艺温和、过程简单,然而由于其时间成本高,使其工业化的规模应用较受限。因此将生物酶处理过程作为传统物理化学改性过程的辅助,可成为较有发展潜力的低成本改性木质素方式。表1 列出了多种原料及分离方法得到的木质素作为原料时制备的碳纤维形貌与强度性能。

表1 木质素基碳纤维原料及其处理方式和碳纤维性能Table 1 Lignin-based carbon fiber raw materials, treatment methods and properties of carbon fiber

2.2 物理/化学改性

2.2.1 接枝共聚

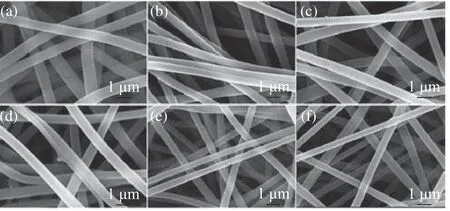

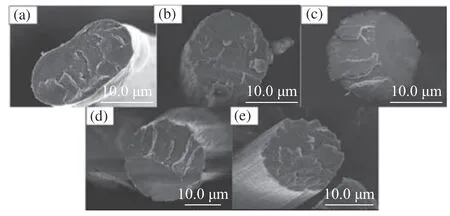

接枝共聚是木质素改性中较常用的手段。Wang 等[29]合成了木质素接枝碳纳米管(CNTs-g-L),以提高碳纳米管与木质素链的界面黏附性。CNTs-g-L 与木质素的相互作用提高了木质素的热稳定性和熔融可纺性。所制备的碳纤维直径约为60 μm,并发现在CNTs-g-L 的添加量为0.5wt%时木质素基碳纤维的抗拉强度由未改性时的171.2 MPa 提高到289.3 MPa。但加入更多的CNTsg-L 则会使碳纤维产生更多空洞反而导致其力学性能逐渐下降,这也是碳纳米管与木质素复合制备碳纤维时急需解决的问题。Liu 等[30]利用凝胶纺丝法制备了无孔洞的木质素、聚丙烯腈(PAN)和碳纳米管(CNT)复合碳纤维,其拉伸强度可达1.40 GPa,与纯PAN 碳纤维相当。当在PAN 中添加0.5wt%~1wt%的CNT 时,PAN 基碳纤维的轴向导电性可增加约25%,导热性提高了100%。Zhang 等[31]利用聚乙二醇(PEG)及95%硫酸在175℃条件下对碱木质素进行改性。研究发现PEG 用量越高,PEG 分子链通过醚键接枝到碱木质素α 碳上的数量越多,并且热转变温度越低,可熔性越好。将其通过熔融纺丝制成的木质素基纤维平均直径约为33 μm。Youe 等[32]利用丙烯腈对硫酸盐木质素进行接枝共聚后发现,由于丙烯腈比PAN热稳定性更强,在330℃以上时木质素与PAN 共聚物的残渣质量大于纯PAN。随着碳化温度从600℃升高至1 400℃,碳纤维的平均直径从925 nm降低到561 nm,抗拉强度从30.4 MPa 增加至89.4 MPa,拉伸模量从0.4 GPa 增加至2.5 GPa,碳含量也从70.5%增加至97.1%。图7 为热稳定及不同碳化温度下的碳纤维形貌。

图7 纳米纤维垫预氧化及不同温度下碳化的SEM 图像:(a) 250℃预氧化;(b) 600℃碳化;(c) 800℃碳化;(d) 1 000℃碳化;(e) 1 200℃碳化;(f) 1 400℃碳化[32]Fig.7 SEM images of nanofiber mat preoxidation and carbonization at different temperatures: (a) 250℃ preoxidation; (b) 600℃ carbonization;(c) 800℃ carbonization; (d) 1 000℃ carbonization; (e) 1 200℃carbonization; (f) 1 400℃ carbonization[32]

2.2.2 混合

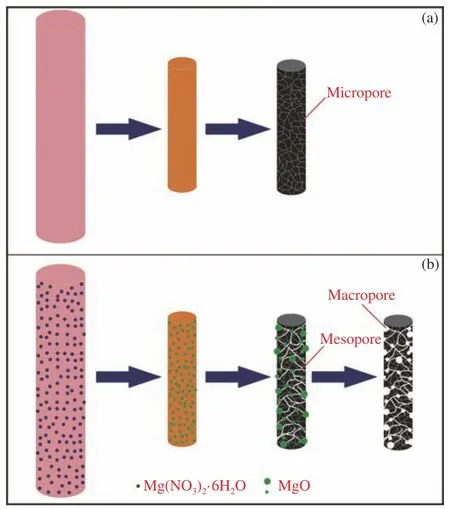

木质素与其他材料混合制备碳纤维通常能够改善其可纺性,加强碳纤维的力学、导电性能等。Qin 等[33]以热解木质素为主要原料,并加入少量黏土从而制备了碳纤维。研究发现加入少量黏土(低于2wt%)后,碳纤维的抗拉强度可由370 MPa提升至438 MPa,热稳定性由91℃提升至94℃。Kim 等[34]研究了一种通过热解燃料油石油加工残渣(PFO)与木质素共混熔融纺丝制备低成本碳纤维的方法。PFO 的塑化作用使木质素在熔融纺丝过程中具有较高的流动性,共混物在280℃时表现出较好的纺丝性能。在2 800℃下制备的热处理纤维是一种由PFO 形成的高度结晶表面和木质素的无定形无序芯组成的壳芯结构,其弹性模量可达100 GPa,拉伸强度可达800 MPa。Beck 等[35]将碱木质素与PVA 混合制备碳纳米纤维膜,并将其用于改善活性炭的吸附性能,改良后的活性炭吸附容量提高了约10 倍,吸附动力学加快了2 倍,渗透性提高了6 倍。Cho 等[36]研究发现,在制备木质素基纳米纤维前驱体时加入少量纳米晶体纤维素,可以增强碳化后纳米纤维的导电性,并且在热处理中能够阻止纳米纤维融合。在制备木质素基碳纳米纤维过程中也无需进行预氧化处理,经过纳米晶体纤维素填充的木质素纳米纤维前驱体能够直接碳化且仍然保持原本的形态。这种方法省去了原来预氧化的步骤,大大减少了生产碳纤维的时间及加工成本,使整个碳纤维生产过程更加高效。Ma 等[37]将Mg(NO3)2·6H2O 与木质素混合制备碳纤维,仅由聚乙烯吡咯烷酮(PVP)作为开孔剂所制备的木质素多孔纤维比表面积小,介孔率低,电化学性能一般。加入Mg(NO3)2·6H2O 目的是提高其比表面积(机制如图8 所示)以增强其电化学性能。当Mg(NO3)2·6H2O 与木质素的质量比为2∶1 时所得木质素基多孔碳纳米纤维薄膜(LCNFs) 相比于未添加Mg(NO3)2·6H2O 的样品比表面积增加了1 140 m2/g,介孔率提高了78%,在0.2 A/g 下,LCNFs 的比电容达到248 F/g,而未添加Mg(NO3)2·6H2O 样品仅有173 F/g。

图8 多孔碳纳米纤维的合成过程示意图:(a) 木质素/聚乙烯吡咯烷酮(PVP)基碳纳米多孔纤维;(b) 木质素/PVP/Mg(NO3)2 基碳纳米多孔纤维[37]Fig.8 Schematic diagram of the synthesis process of porous carbon nanofibers: (a) Lignin/polyvinylpyrrolidone (PVP)-based carbon nanofibers; (b) Lignin/PVP/Mg(NO3)2-based carbon nanofibers[37]

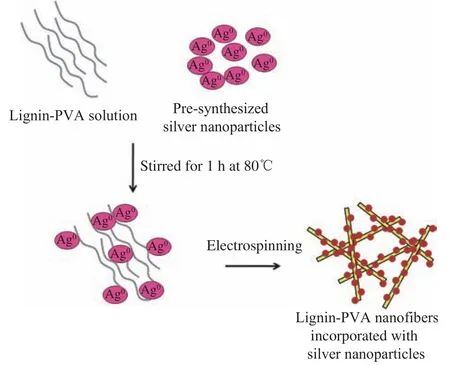

Bengtsson 等[38]将软木硫酸盐木质素与纤维素以70∶30 的质量比例共混,制备出拉伸模量为76 GPa,抗拉强度为1 070 MPa 的碳纤维。并使用磷酸二氢铵浸渍来提高碳收率,实测残碳率从31%~38%提高到46%~50%,但力学性能降低。Aadil 等[39]制备了一种具有抗菌作用的纤维膜,使聚乙烯醇-木质素纳米纤维垫负载银纳米粒子,如图9 所示。在经过抑菌活性测试后,发现掺杂银纳米粒子的纳米纤维垫对环状芽孢杆菌和大肠杆菌均有显著的抑菌效果,使其能够应用于膜过滤、抗菌织物和伤口敷料等方面。然而,使用木质素纤维膜意在降低成本,而银纳米粒子的价格昂贵,或许可以考虑香草醛、酰基苯胺类有机抗菌材料,降低成本的同时,也能够达到抗菌的效果。并且铜、镍、钴等离子虽有颜色但同样拥有一定的抗菌效果。

图9 负载银纳米粒子的聚乙烯醇(PVA)-木质素纳米纤维垫制备示意图[39]Fig.9 Schematic diagram of preparing polyvinyl alcohol (PVA)-lignin nanofiber pads loaded with silver nanoparticles[39]

Culebras 等[40]用木质素与聚乳酸(PLA) 和热塑性弹性聚氨酯的共混物进行静电纺丝,将木质素应用于高性能储能材料。由木质素和PLA 质量比为1∶1 的共混物碳化得到的碳纳米纤维制备而成的电极在500 次充放电循环后,最高容量达到611 mA·h·g-1。Saudi 等[41]将PVA、聚甘油癸酸酯(PGS)纤维与不同百分比的木质素(0wt%、1wt%、3wt%和5wt%)混合进行静电纺丝,发现随着木质素含量的增加,纤维直径从530 nm 减小到370 nm,弹性模量从0.1 MPa 增加至0.4 MPa。除此之外,他们还研究了PC12 细胞在木质素纤维上的增殖、附着与分化情况。细胞增殖速率随着杨氏模量的增加而降低,但也随木质素含量的增加而提高。结果表明木质素对细胞增殖具有促进作用。Perera Jayawickramage 等[42]将PAN 与木质素以70∶30 的比例共混,在1 000℃下碳化并经过CO2活化处理后制备成纳米碳纤维电极,电极在使用离子液体电解质及3.5 V 电压下工作时具有128 F·g-1的比电容、59 W·h·kg-1的能量密度和15 kW·kg-1的功率密度。Jin 等[26]以湿法纺丝制备PAN 与木质素共混物为原料的碳纤维,发现纺丝溶液中木质素含量的增加降低了剪切黏度,而且PAN 和木质素在溶液中没有明显的化学反应或交联。若使用水作为混凝液,则制成的纤维通常产生大空隙如图10 所示,极大的影响其力学性能。但通过向混凝液中加入木质素来平衡木质素的向外扩散,则能够很好的消除空隙,如图11 所示。

图10 二甲亚砜(DMSO)-水凝结剂纺成木质素/聚丙烯腈(L/P)前驱纤维的SEM 图像:(a) L25/P75;(b) L35/P65;(c) L45/P55[26]Fig.10 SEM images of lignin/polyacrylonitrile (L/P) precursor fibers spun in dimethyl sulfoxide (DMSO)-water coagulant: (a) L25/P75;(b) L35/P65; (c) L45/P55[26]

图11 纯聚丙烯腈(PAN)纤维和添加0.2wt%木质素的DMSO-水凝结剂纺成的L/P 纤维的SEM 图像:(a) PAN;(b) L25/P75;(c) L35/ P65;(d) L45/P55;(e) L50/P50[26]Fig.11 SEM images of pure polyacrylonitrile (PAN) fiber and L/P fibers spun in DMSO-water coagulant with additional 0.2wt% lignin: (a) PAN;(b) L25/P75; (c) L35/P65; (d) L45/P55; (e) L50/P50[26]

2.2.3 化学改性

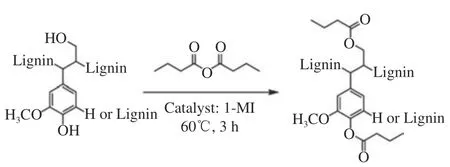

对木质素进行化学改性是制备高性能木质素基碳纤维研究中经常使用的手段。改性方式多样,目的较多是使木质素与其他聚合物更好地混合或者是在其他聚合物中更好的分散。Thunga 等[43]首先将软木硫酸盐木质素丁酸化,以酯官能团取代极性羟基,增强了木质素与聚乳酸的混溶性。然后与PLA 生物聚合物共混将其熔融纺丝制成木质素纤维。发现丁酸化木质素与PLA 的质量比为75∶25 时纺丝效果最佳,并且相对其他组分更稳定,其碳纤维前驱体的拉伸强度达到11 MPa,杨氏模量达到19 MPa。但其未展示碳化后所得碳纤维的具体力学性能。Culebras 等[44]制作了了一种由Alcell 有机溶剂硬木木质素(TcA)、羟丙基改性硫酸盐硬木木质素(TcC) 和热塑性弹性体聚氨酯(TPU)组成的生物聚合物共混物,以解决木质素脆性和热塑性所带来的缺陷。实测TPU 含量大于30wt%的样品具有优良的熔体加工性能和碳化收率(碳收率为35%),碳化后共混物结构均匀,无空洞。当TcC 与TPU 质量比为50∶50 时,碳纤维具有800 MPa 的拉伸强度及66 GPa 的模量。而TcA 与TPU 质量比为50∶50 时,碳纤维更是具有1 100 MPa 拉伸强度与80 GPa 的模量。因此,生物基TPU 与木质素的共混物作为碳纤维生产前驱体具有巨大潜力,是PAN 的潜在替代品。Ding 等[45]将木质素丁酸化,机制如图12 所示,然后与PAN 共混进行电纺。与未改性的木质素/PAN 共混物相比,丁酸化后的木质素共混物溶液黏度降低,玻璃化转变温度降低。结果表明,丁酸木质素的热迁移率高导致静电纺碳纤维毡的纤维间键合,纤维直径变得更小。同时使拉伸强度由原来的22 MPa 提升至83 MPa,杨氏模量由2.4 GPa 提升至6.1 GPa。使用这种方式,纤维的力学性能提升至原来的4 倍左右。

图12 木质素丁酸化将羟基转化为酯的反应机制[45]Fig.12 Mechanism of hydrolysis of hydroxyl group to ester by lignin butyrate[45]

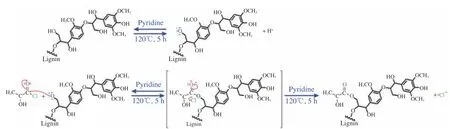

Zhang 等[23]将硫酸盐木质素乙酰化,然后将其溶于丙酮进行干法纺丝,获得了抗拉强度为1.04 GPa、拉伸模量为52 GPa 的碳纤维。由于干法纺丝过程中溶剂扩散,纤维表面呈圆孔状,可提供更大的比表面积,用于增强复合材料应用中的纤维/基体结合。Goulis 等[46]将木质素使用乳酸或聚乳酸改性,改性机制如图13 和图14 所示。改性增加了其与高密度聚乙烯的亲和力。将改性后的化合物与高密度聚乙烯共混,制备的碳纤维热处理后的残碳率约为85%,热降解起始温度由原来未与聚乙烯共混时的236.1℃增加至625℃。

图13 软木硫酸盐木质素(SKL)与乳酸氯化物(LCl)的酯化反应[46]Fig.13 Esterification reaction between softwood kraft lignin (SKL) and lactic acid chloride (LCl)[46]

图14 SKL 与聚乳酸氯化物(PLCl)的酯化反应[46]Fig.14 Esterification reaction between SKL and polylactic acid chloride (PLCl)[46]

Mikkilä等[47]采用白腐真菌对硫酸盐木质素进行处理。真菌分泌的漆酶进行催化反应诱导了木质素缩聚,增加了由碳-碳键连接的芳香环的数量,弥补硫酸盐木质素分子量低,羟基含量高的缺陷。未改性的木质素在与纤维素混合湿纺过程中严重流失。由真菌处理的木质素和纤维素浆纺成的前驱体纤维与未改性的木质素相比,产碳率由42.1%提升至46.1%。

Lin 等[48]以D-葡萄糖酸为试剂和催化剂改性木质素,改善了木质素的抗塑性,并使木质素能更好地与PVA 混合。改性木质素与PVA 混合物通过凝胶纺丝制备出抗拉强度为1.3 GPa,杨氏模量为20.7 GPa 的纤维。其中改性后的木质素所具备的优异抗塑作用是其拥有出色力学性能的关键。Muthuraj 等[49]将TcC 和TcA 与两种生物基聚酰胺熔炼后纺丝。改性后的木质素与聚酰胺相容性良好,且当木质素与聚酰胺的质量比为1∶1 时,可连续生产拉伸强度为20 MPa,模量为500 MPa 的长丝。Teudle 等[50]使用软木木质素合成了甲基丙烯酸化、乙酰化、苯甲酰化、甲氧基苯甲酰化和肉桂酰化木质素并进行熔融纺丝,其中肉桂酰化针叶木质素具有较好的加工性能和碳化后的力学性能,平均拉伸强度可达0.75 GPa,平均弹性模量41.1 GPa。

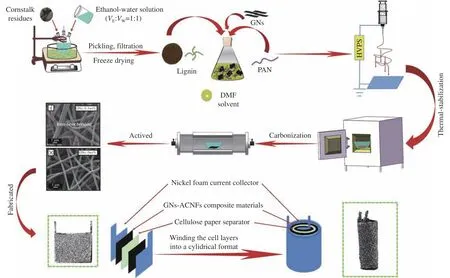

也有一些研究将改性木质素纺丝用于制备超级电容器。Cao 等[51]磷化木质素,磷化降低了制备生物质基碳纤维预氧化处理过程中的能耗,同时显著提高储能性能。以H3PO4含量为40wt%的碳纤维制作超级电容器,比电容为346.6 F/g。Dai 等[52]用氮和硫共掺杂石墨烯改性木质素并与PAN 混合后通过静电纺丝制备碳纳米纤维。当石墨烯含量为0.30wt%时,碳纳米纤维的比表面积最大,为2 439 m2·g-1,组装的超级电容器具有267.32 F·g-1的超高比电容。碳纤维制备及超级电容器组装工艺如图15 所示。

图15 基于氮硫共掺杂石墨烯(GNs-N-S)共掺杂活性木质素基碳纳米纤维生产超级电容器的工艺示意图[52]Fig.15 Process diagram of supercapacitor production based on GNs-N-S co-doped active lignin-based carbon nanofibers[52]

2.2.4 聚合

Qu 等[53]用甲苯洗涤去除热解木质素中挥发性杂质。与0.5%硫酸重聚合后,热解木质素变成固体,其玻璃化转变温度为101℃。再聚合后的热解木质素经熔融纺丝、氧化稳定和碳化加工成碳纤维。纤维的平均抗拉强度和模量分别为855 MPa 和85 GPa。Qin 等[54]采用酯化和自由基共聚两步法制备了不同木质素磺酸盐含量的木质素磺酸-丙烯腈共聚物。并湿法纺丝成功制备了结构致密的连续长前驱体纤维,并通过热稳定和碳化将其转化为碳纤维。拉伸强度在650 MPa 左右,所有前驱体纤维和碳纤维均呈致密结构。较好地解决了木质素/聚丙烯腈共混体系湿纺过程中木质素损失和大孔形成的难题。Maradur 等[55]开发了一种以木质素与丙烯腈共聚物为原料生产低成本碳纤维的工艺。采用湿法纺丝,制得纤维其平均抗拉强度为2.41 gf/den,拉伸应变为11.04%,模量为22.92 gf/den。

3 总结与展望

作为一种资源丰富、含碳量高的生物质原料,木质素是取代聚丙烯腈以制备碳纤维最有潜力的原料之一。然而由于木质素存在易絮凝、分散性差和形态不可控等缺陷,需对其进行改性以提高木质素基碳纤维的性能。尽管目前常用的分级、纯化及物理化学改性等方式可基本满足木质素基碳纤维的性能,然而复杂的改性过程提高了制备的成本,不利于进行工业化大规模的生产,因此如何通过高效实现木质素的绿色分离并优化分子量分级方式以提升木质素碳源在碳纤维中的占比是未来发展方向之一;优化温和条件下,苯酚诱导氧气强化乙醇粗炼木质素工艺,实现高分子量高含碳量木质素的高效分离;开发复合生物酶,以绿色温和的方式实现木质素的纯化与分子量分级;利用原位红外或三维红外等先进表征手段对木质素改性过程的基团变化进行深度表征;利用计算机模拟技术,从热力学和分子动力学的角度进行改性机制探究与改性可控设计,提高定向改性效率,以进一步提高木质素基碳纤维实现工业化的可能性。