煤炭地下气化碳减排技术研究进展与未来探索

2024-04-25易同生周永锋

秦 勇 , 易同生 , 周永锋 , 杨 磊 , 王 军

(1.中国矿业大学, 江苏 徐州 221116;2.贵州省煤田地质局, 贵州 贵阳 550025)

化石能源利用是人类活动主要碳排放源,我国2021 年煤炭利用碳排放占化石能源消费排放量的70%以上[1]。我国能源资源禀赋及能源结构以煤为主,单纯依靠去煤来实现碳中和不切实际,必须突破颠覆性技术,在未来碳中和能源体系中实现煤炭工业持续发展[2]。煤源碳排放来自两大环节:一是煤炭开采、运输和堆放过程,碳排放主要源自煤中瓦斯,以CH4为主[3];二是煤炭转化利用过程,如煤炭燃烧[4]和煤化工[5],这是涉煤CO2排放的最重要环节。煤炭地下气化(UCG)作为集建井、采矿、转化“三位”为一体的变革性煤炭开采技术[6],促进能源消费结构从以煤为主转变为以燃气为主[7]。UCG 工艺具有约束煤炭开发与转化利用全过程碳排放的联动功能,本质上是一种洁净煤技术[8-9];该工艺提供了一种高碳能源“碳约束”利用方式[10],被认为是煤源CO2减排的可能解决方案[11-15]。

21 世纪以来,国内外就UCG 工艺技术的CO2减排原理、策略和途径开展了大量研究[16-18],早期研究聚焦在CO2捕集与封存(CCS),后来发展为捕集、利用与封存(CCUS)并重,整个研究历程中均在寻找通过UCG 工艺技术调控来减少CO2产物的可能途径,相关研究成果奠定了UCG 减排工艺技术未来发展的重要基础。回顾UCG 减排研究现状和进展,评述UCG 减排策略和途径,讨论UCG 减排科技瓶颈和探索方向,有助于推进UCG 减排科学技术探索向纵深发展。

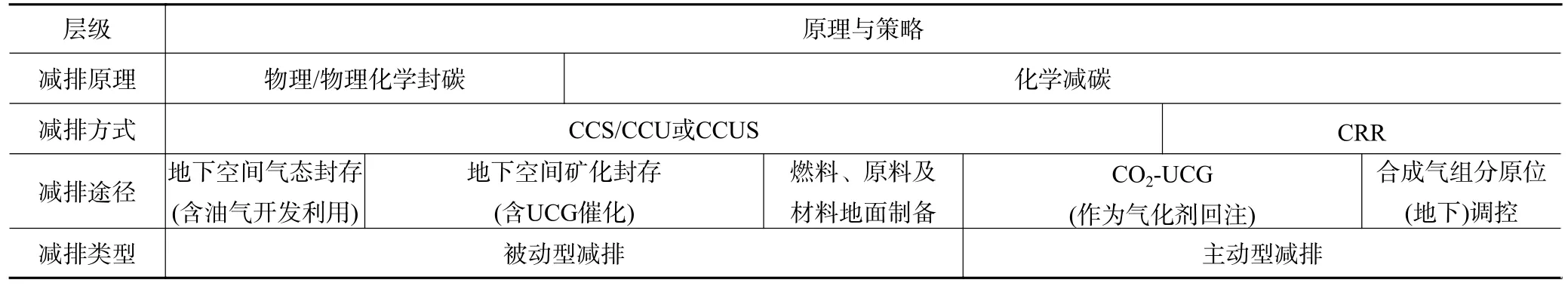

1 UCG 碳减排基本原理与策略

UCG 是地下人工高温、压力条件与煤炭不完全燃烧耦合作用的过程。煤作为碳密度最高的沉积有机质,燃烧体现为剧烈氧化反应,会比其他等能量当量化石燃料的常规转化利用过程释放出更多的碳氧化合物,特别是温室气体CO2。为此,UCG 过程与煤的其他转化利用过程一样,释放CO2不可避免,UCG生成的CO2(UCG-CO2)减排必须依赖人工干预。另一方面,相对于煤炭其他开采和利用方式,UCG 的煤炭资源与CO2潜在封存地点高度一致[19],合成气生产和利用过程中产生的CO2排放明显减少[11,20],UCG产品气作为燃料对大气的污染比传统煤炭燃烧要少得多[21],即UCG 工艺本质上是一种清洁煤技术[8]。总结研究历史,国内外迄今提出过3 类UCG-CO2减排策略,分别为地下空间封存、资源化利用和气化过程调控减碳,根据基本原理可归纳为物理/物理化学封碳、化学减碳2 个方面,耦合构成了5 种具体的减排途径(表1)。其中,CO2转化利用最为经济实用且有持续发展潜力,根据化学反应类型和目标产物的不同分为CO2还原、CO2氢化、CO2脱氧、CO2矿化4 类具体减排技术。

表1 UCG 碳减排基本原理与基本策略Table 1 Basic principles and strategies for UCG carbon emission reduction

UCG 地下空间碳封存包括气态封存和固态封存2 类具体途径,储集空间为UCG 燃空腔、炉腔围岩孔隙-裂隙系统及燃烧残渣孔隙等。气态封存通过地面处理装置捕集和分离UCG 过程中产生的CO2,然后将其回注到UCG 地下空间以超临界状态储集和封存[17,22]。英国研究者早期认为,在深度超过800 m(实现超临界状态 CO2封存所需的压力)的UCG 人工高渗透性区域储存 CO2极有吸引力,将CO2注入 UCG地下空间比注入深部盐水层更为容易[22-23]。气态CO2在UCG 地下空间的封存依靠非/低渗透性地层的压力封闭,其中燃烧残渣和煤焦对CO2的吸附效应与范德华力有关,故气态封存不仅依赖于物理作用,也具有物理化学封存效应,原理上与传统的深部煤层CCS 没有实质性差异。固态封存是将UCG-CO2回注到地下空间进行矿化,生成的含碳矿物沉淀封存在UCG 地下空间[24-27]。矿化封存的储集空间仍为物理空间,但矿化固碳过程则属于化学封存范畴。

CO2是一种用途极其广泛的资源[28],针对UCG特点对CO2进行资源化利用是能源企业更易主动接受的碳减排途径。实际上,CO2已广泛应用于油气开采,如CO2驱油提高采收率(CO2-EOR)[29]、注CO2增产煤层气(CO2-ECBM)[30]等,这些利用过程同样兼具CCS 的功能;在利用CO2制备材料和原料方面也开展了诸多探讨和实践,如CO2加氢制备高附加值化学品和燃料[31-32]等。针对UCG 过程产生的CO2,研究者提出了将CO2作为气化剂或调节剂回注到UCG 炉内参与气化反应的初步设想(CO2-UCG)[23,25],认为该设想可能兼具减排CO2和改善UCG 生产的双重功效,并且CO2在UCG 运行过程中可以循环利用,使得CO2排放量大为降低[20]。这一设想的基本原理在于CO2与白炽碳在UCG 炉内温度、压力及催化剂耦合作用下的各种反应,如回注的CO2被半焦中碳元素还原生成CO,CO 在水蒸气氛围中经水煤气变换反应又生成H2和CO2[32]。

客观而言,无论CCS、CCU 还是传统的CCUS,对于碳减排来说都是“治标不治本”,属于成本高昂的“被动式”减排。显然,“治本”需从源头着手,通过UCG 原位(地下)调控来主动改变合成气组分,减少CO2产物,笔者称之为“碳调减(Carbon Regulation and Reduction)”,缩写为CRR(表1)。通过对供风方式和注入剂配方的调控,一方面减少合成气中CO2体积分数或约束含碳气体体积分数,提高有效组分乃至无碳有效组分体积分数,如H2、CH4和CO;另一方面,炉内生成的过量CO2可以替代气化剂,减少CO2注入量,具有CO2利用和减排的直接经济效益;同时,合成气中CO2通过捕集和富集,可以再次作为气化剂回注到UCG 炉。如果煤质一定,UCG 合成气组分和品质主要取决于炉内反应温度、压力和气化剂种类及其供给方式。然而,直接控制炉内温度十分困难,常用的合成气品质调控措施是供风方式与气化剂配方的交叉结合[33]。

地球存在4 类碳库:一是封存于岩石圈中的黑碳,主要以碳酸盐矿物形式存在;二是在大气中以CO2形式存在的灰碳;三是存在于海洋水体的蓝碳;四是陆地生态系统中的绿碳[34]。人类活动排放的温室气体,如CO2,也称为褐碳[35]。灰碳和黑碳是CO2的2 种应用属性[36]。地球生物圈面临的“碳危机”在本质上是人类活动改变了自然界碳循环格局,动员与释放黑碳,导致灰碳或褐碳浓度增加。CRR 通过抑制煤中黑碳的释放直接降低碳排放,主动实现灰碳或褐碳减排,可能取得经济/社会效益“双赢”的可持续减排效果;CCS/CCU 或CCUS 则是在黑碳释放后被迫减排,社会效益较好,但必须被动承担减排成本。因而,从可持续发展视角来看,CRR 显然在各类UCG 减排策略中更具探索价值;CCS/CCU 或CCUS 则是当前UCGCO2专用技术尚未成熟局面下的“无奈之举”,且该类技术在常规封存、原材料制备及油气增产中均有应用实例[37],可供近期UCG 减排实践借鉴。

2 UCG 碳减排途径探索

合成气一旦从UCG 炉中生产出来,利用分离富集的CO2在地面制备燃料、原料及材料的原理和技术方法与地面煤化工或油气化工无异,不再赘述。下面,针对表1 所列的其他4 类UCG 减排措施,评述国内外关于UCG-CO2地下空间气态封存、矿化封存与利用、作为气化剂回注增产、合成气组分原位调控的研究进展,为UCG 减排工艺技术发展提供综合参考。

2.1 UCG-CO2 地下空间气态封存

将人类活动产生的CO2以物理态封存在地下空间,是最原始和最朴素的碳减排策略,UCG 减排同样如此。TAKYI 等[18]近期综述UCG 低碳排放研究及技术发展现状,认为UCG-CCS/CCU 是一种具有经济效益的减排技术,封存可满足防泄漏最低标准,深部UCG 空间可实现CO2永久封存,封存地质载体可以是本煤层、覆岩及UCG 燃空腔,1 500 m 以深UCG产生的所有CO2都可回收封存。以此为基础,净化后的UCG 合成气可用于联合循环燃气轮机发电或燃料电池,合成气以氢气为主时可实现零排放,以氢气和甲烷为主时为近零排放[38]。回顾研究历史,UCGCO2地下空间气态封存探索内容集中在封存介质、封存空间、封存能力、评估方法等方面,少数研究讨论了封存机制。

2010 年,纽卡斯尔大学RODDY 等[22]提出在深度超过700~800 m 的UCG 高渗透性区封存CO2的设想,指出UCG 过程扰动所留下的地下高渗透性区域压力较低,上覆非渗透性岩层可将该区域与地表隔离,从而可以在同一地点兼顾煤炭能源回收和CO2封存;粗略估计认为,在800 m 深处封存容量可达被气化煤炭占用体积的4~5 倍,覆岩渗透性裂隙可增大存储容量,实际存储容量取决于地层压缩性,需通过实验或详细建模加以确定。随后,不同研究者表达了类似观点[17,39-41],认为要使CO2保持超临界状态,封存深度至少大于800 m[42];1 000 m 深度的单个UCG 燃空穴能够储存1 700~4 500 t CO2[43],煤炭及其气化残渣对CO2的二次吸附将进一步提高储存能力[44]。

2011 年,纽卡斯尔大学YOUNGER 首次从4 个方面系统分析论证了UCG-CO2地下空间气态储存的可行性[23]。一是储存状态,CO2只有在被充分压缩至超临界状态时才能在地层中有效地封存[45],这时它具有液体的密度但保留了气体的可压缩性。二是封存地质体渗透率,认为受扰动的UCG 燃空腔围岩的渗透率比枯竭油气藏及深部咸水层渗透率大1~3 个数量级,CO2可注入性强。三是封存地质体孔隙度,气化过程在煤中每个碳原子上添加2 个氧原子以产生CO2,存储超临界CO2所需的孔隙体积比固体煤最初体积增大约4 倍,UCG 空腔本身不能提供足够的储存空间,但考虑燃空区覆岩拉伸变形区高度、岩石及裂缝孔隙度,相当于原始煤层厚度 20 倍的垂向空间就可容纳UCG 产生的所有CO2。四是储集体密封性,燃空区覆岩拉伸变形区上方形成的压力拱可有效屏障CO2垂直运移,但拉伸变形区边界断层和UCG 钻孔最有可能存在CO2泄露风险,必须重点关注和积极应对。

UCG 地下空间CO2气态储存介质主要为气化煤层空间及气化影响范围内的地质体,储集空间为孔隙-裂隙-空洞系统,封存的CO2呈超临界游离态和吸附态。其中,吸附态CO2封存能力与原煤性质、气化条件及气化程度有关。基于德国3 件煤样在800 ℃、10 L/min 空气流条件下开展气化实验,发现煤焦CO2吸附容量增幅达45.52%~74.31%,增幅随原煤煤级增高而显著减小[46]。依托加拿大4 件煤样,在800、900和1 000 ℃及大气压条件下以5 ℃/min 升温速率进行气化实验,发现煤焦CO2吸附容量是原煤性质和气化条件的函数,亚烟煤的煤焦吸附能力最高,3 个实验温度下其残渣样CO2吸附容量分别为2.08、2.43 和1.95 mmol/g,吸附能力具有一定的煤级依赖性,但吸附等温线仍然符合DR 和DA 模型[47]。分析我国气煤和无烟煤模型实验结果,3 个反应区残渣的孔隙性与原煤差异显著,干馏区(200~600 ℃)残渣的孔比表面积和孔容大于原煤,还原区(600~900 ℃)残渣孔比表面积和孔容小于原煤,表明UCG 煤焦和残渣的CO2储存能力还受气化条件的影响[24]。

UCG 燃空腔围岩及邻近煤层物理性质和稳定性事关CO2封存可行性,多位学者从损伤力学角度对此开展过研究。在250、500、750 和1 000 ℃条件下预裂砂岩,然后进行多步加载和卸载蠕变实验,发现预处理温度对稳定蠕变速率没有明显影响,岩石试样渗透性随预处理温度增高而增大,先期裂纹在热膨胀压缩作用下闭合,经历UCG 较高温度预处理的岩层具有更好的储集性和可注入性[14]。建立了UCG 炉煤柱应力分布及CO2封存预留煤柱失稳模型,发现煤柱实际承载应力随封存应力增大而呈线性降低,认为原因可能是封存膨胀应力增大致使上覆岩层向上弯曲,煤柱与岩层有效接触面积减小,导致煤柱承载能力减小[48]。开展煤样加热-CO2封存模拟实验,发现受热煤样裂缝密度、形态与矿物组成之间存在直接关系,石英、菱铁矿等弹性模量和刚度较大矿物的存在是受热煤样较大裂缝相对发育的主要原因;CO2氛围会引起煤样裂缝孔隙度和渗透率增加,对于煤层CO2封存具有积极效应;在150 ℃时煤样裂缝密度最大,是最适宜CO2回注的煤层温度[49]。

模型实验无法系统考虑UCG-CCS 各类影响因素,数值模拟可在一定程度上弥补这一不足。考虑UCG炉炭壁和碎砾底板的不同情景,建立UCG 燃空腔三维模型,从饱和度、吸附性、迁移距离和速度、煤吸附和膨胀4 个方面,模拟分析了10 000 d 期间超临界CO2在腔内的传质行为[46]。研究认为,UCG 燃空腔极高的渗透性导致注入开始就会出现显著的CO2浮力流,边界残留物层无法限制CO2的输导;低渗透性覆岩的封堵迫使CO2横向扩散,浮力作用下的CO2向上传输受到煤吸附膨胀的限制,是封存CO2的有利因素;煤的吸附和膨胀对CO2传质行为影响复杂,CO2在炭壁和碎砾底板上的早期吸附表现为上升水流腾出孔隙空间而促进浮力流动,后期吸附引起的煤膨胀导致煤渗透率降低而抑制注入的CO2逸散,这种现象随时间延长而变得显著,有利于安全封存。进一步导入多物理场因素开展数值模拟,认为煤基质具有相当强的捕获机制,UCG 地下空间内多组分系统中的CO2传输现象可在50 a 内进入稳定;煤层割理网络变化只局部存在,对CO2整体运移几乎没有影响,封存长期建模可忽略割理因素的影响;注入后的CO2传输特性基本不变,使得稳态外推和简化物理建模成为长期定位CO2传质行为的2 种有效方法,可用于数千年尺度的CO2封存数值模拟[50]。

地质选址是UCG-CO2地下空间气态封存可行与否的关键。利兹大学SHENG 等以保加利亚深煤层为背景开展研究并取得系统认识[51]:其一,建立了地质、地质力学、水文地质、环境、技术经济模型和UCGCCS 选址评价平台,用于形成和评估UCG-CCS 方案;其二,制定了一系列技术要求,涉及UCG-CCS 选址、封存容量估算、UCG-CCS 工程(表2)、方案经济可行性和环境影响评估等;其三,评估了选定地点的UCG地面沉降和地下水污染风险,为保障封存工程安全性提供基础;其四,初步确定多布鲁贾区块作为UCGCCS 选址,区块周边以断层为界,煤层深度在1 100~1 500 m,可气化煤炭资源量超过750 万t。同时建议:初步选定的UCG-CCS 场地应满足UCG 选址标准,并且具有最大的CO2封存潜力;气化通道与断层之间至少保持150 m 的安全距离,以避免重新激活任何潜在断层以及随之而来的UCG 气体、污染物及CO2泄漏;UCG 生产期间高温和合成气成分可能会腐蚀生产井,回注CO2应使用UCG 注入井而不是生产井。

表2 保加利亚多布鲁贾区块深煤层UCG-CO2 封存井设计要求[51]Table 2 Design requirements for UCG-CO2 storage wells in deep coal seams in Dobruja, Bulgaria[51]

小结上述,先前研究重点关注的是UCG 地下空间气态CO2可注入性、封存容量、封存安全性三大问题,多数认为超临界CO2封存在800 m 以深UCG 地下空间具有可行性,UCG 活动改造使得地下空间封存容量和可注入性同时增大,上覆非渗透性岩层有利于CO2横向注入传输及垂向安全封存,但也指出UCG地下空间封存容量受煤层、煤质和气化条件的影响。也应看到,少数研究者仍持怀疑观点,认为UCG 地下空间允许注入的容量不足以封存UCG 所产生的CO2,注入速率远远低于商业要求速率,且注入-封存过程存在安全和经济问题,可能致使商业封存无法实现(后述)。同时,UCG 地下空间气态CO2封存可行性还需关注气化炉结构、气化方式等工程因素的影响,专用工艺技术与关键装备尚未发展;先前研究均局限于理论探讨、模型实验和数值模拟,结合选址来评价封存可行性的案例极其有限。重要的是,相关研究均未考虑与经历过高温叠加影响的闭炉后地质条件相结合,目前关于封存安全性和可持续性的认识尚未经受任何现场实践的验证。

2.2 UCG-CO2 地下空间矿化封存

CO2矿化封存概念由瑞士学者SEIFRITZ 在1990年首次提出[52],被认为是具有大规模CO2封存潜力及应用前景的减排途径[53],属于“化学封存”范畴[54]。这种途径通过CO2与金属氧化物发生化学反应生成稳定的碳酸盐矿物,封存不受地质体稳定性和封闭性苛刻要求的约束,包括超临界CO2封存对深度/地层压力的要求,几乎不存在泄露问题,可望实现永久封存。关于地面和一般地下条件CO2矿化封存的研究成果较为丰富,ANJANA 等[55]近期对其基本原理和技术进展做了全面评述。UCG-CO2地下空间矿化封存的基本原理与此类似,不同之处在于叠加了UCG 特有的高温环境和煤焦约束。

在UCG 气化过程中同时矿化封存CO2的研究探索尚不多见,最早文献来自中国矿业大学(北京)梁杰团队。2008 年,该团队利用半焦在O2体积分数30%气化剂条件下开展CO2回注模型实验,发现回注可提高合成气可燃组分浓度,认为UCG 过程中CO2回注减排工艺理论可行[17]。在此基础上,该团队进一步提出将UCG-CO2作为气化剂与含钙气化灰反应生成碳酸钙进而固碳封存的设想,模型实验发现气化灰和模拟咸水均可与CO2发生矿化反应,最终将CO2转化为碳酸盐矿物;气化灰粒径越小,碳酸盐化固碳率就越高;在模拟咸水介质中,气化灰对CO2的固化率远高于其在蒸馏水介质中的固化率,表明咸水的存在有利于提高矿化固碳程度;适当提高反应温度和反应压力,均有助于矿化固碳率的提高;在150 ℃、2.50 MPa、反应时间1 h、气化灰粒径小于75 μm 的条件下,气化灰在模拟咸水中的CO2固化率最高,可达1.65%[27]。研究也指出,UCG-CO2回注会稀释气化炉中可燃气体,缩小UCG 炉中煤气爆炸极限的范围,有利于气化安全稳定进行[56]。

代尔夫特理工大学EFTEKHARI 等[26]2012 年设想,将UCG 与CO2矿化(CaO)、传统的CO2原位分离以及天然矿物硅灰石(CaSiO3)改性技术相结合,可能开发深部煤层UCG-CO2减排新技术。该团队以零排放为目标,利用化学平衡模型分析UCG 工艺参数对合成气组成的影响,进而将其用于有效能分析。数值模拟结果表明:深部UCG 可以最佳提取的煤化学㶲为52.00%~68.00%,但胺分离技术零排放情景提取的化学㶲回收率为负数,表明利用当时的CCS 技术实现零排放并不可行,原因主要在于CO2捕集效率较低;利用UCG-CO2和CaO 原位合成碳酸盐矿物,可提高H2的产率,化学㶲回收率约80%,理论可行,但暂无成熟技术可用;利用硅灰石改性(CaSiO+CO2=CaCO3+SiO2)的减排效果好于CaO 方法,但反应速率太慢,且同样面临实用技术难题。

UCG 清洁产品制备的实现,取决于煤的热解还原和气化剂反应过程。为此,选取温度、CO2分压及灰分3 方面因素开展数值模拟,分析了灰岩、煤矸石对UCG 过程中焦炭-CO2反应性的影响,取得某些有意义的认识[56]。如果气化剂总流量不变,增大CO2分压会有效提高焦炭-CO2反应活性;在温度1 100 ℃且其他气化条件恒定时,褐煤煤焦、烟煤煤焦、脱灰褐煤煤焦的反应性系数依次减小,分别为0.15、0.13 和0.10,灰分中碱金属对焦炭-CO2气化反应的影响较焦炭结构更为明显;在化学反应控制阶段,褐煤灰分对CO2气化反应影响更大,原因在于褐煤是一种高钠煤,而钠对焦炭-CO2气化反应的催化作用较强;无论焦炭-CO2气化反应处于化学反应控制还是扩散控制阶段,其活化能都随CO2分压的增大而减小。同时发现,加入灰岩与煤矸石均会提高煤的反应活性:煤矸石内碱金属在高温下挥发,通过改变煤的化学结构起到催化作用,通过降低反应活化能而提高煤的反应性;灰岩高温煅烧产生的大量CO2增大了CO2分压,增强了气体外扩散,从而降低反应活化能,提高了煤的气化反应性;同时加入灰岩与煤矸石,反应系数提高更为显著[56]。实质上,灰岩中Ca 可破坏煤焦芳香结构,增大了煤焦无序化程度和减少羟基官能团,导致煤焦化学反应活性显著增强[57]。

王双明院士团队认为,CO2地下高效封存必须具备3 方面基本条件:一是煤层上部存在未受开采扰动的地质密闭层;二是构建功能性充填空间;三是具备由功能性充填体围限的封存载体物性条件[54]。以此为基础,提出了以化学封存为主兼顾物理封存的UCG 地下空间和残余物CO2封存模式,利用气化灰渣(电厂粉煤灰)中大量碱土金属氧化物水化后的金属阳离子与CO2溶于水形成的碳酸根离子发生碳酸化反应,生成矿化物质;认为矿化封存可在封存CO2的同时实现采空区充填,有利于封存地质体长期稳定。CHEN 等[24]最近强调,UCG 氧化残渣含有可热解矿物,焙烧后的煤层顶板岩石会冒落,炉渣和岩石碎砾适合将CO2碳酸盐化固定。

总体来看,UCG-CO2地下空间矿化封存潜在2 方面优势:一是就地矿化,反应空间内所含的碱土金属元素能够永久固定CO2,疏松多孔的地下空间结构能使CO2与碳酸水充分接触,利于矿化反应持续进行;二是金属元素化合物在矿化过程中的催化加速作用,有助于提高合成气有效组分的产率和产量。然而,某些与机理理解、途径可行性和技术经济性相关的关键问题尚未受到关注。例如,CO2矿化需要碳酸水溶液,连续高效气化却对供水需求有特定约束,气化/矿化同步过程涉及到碳酸盐化与煤炭气化2 个分过程中的水分平衡机理和协同条件,影响气化、矿化双效率的提高。再如,合成气提纯后的混合尾气以CO2和N2为主,利用混合尾气固定CO2显然更为经济,但目前对UCG 地下空间条件下的多相气体协同矿化行为、固碳效率和过程机理缺乏必要的了解。又如,UCG 气化过程、闭炉残热、闭炉冷却3 个阶段均可进行CO2矿化封存,但不同阶段CO2高效经济矿化封存的适应性及调控措施目前几乎未见探讨。进一步而言,如果在闭炉冷却后回注CO2封存,则矿化过程显然不如就在地面场地进行,因为地面矿化的工况条件更为简单且封存容量几乎无限。就此理解,UCG-CO2地下空间矿化封存最佳时机研究似应聚焦在UCG 气化过程和闭炉残热2 个阶段。

2.3 UCG-CO2 回注利用与封存

这里的回注与UCG-CO2地下空间气态封存和矿化封存没有实质性差别,不同之处在于通过回注促进煤层气/合成气产量的提高,提产剩余的CO2再以气态或固态化合物形式封存在地下。在此方面,迄今的探讨研究主要集中在如下2 个方向:

(1) 回注UCG-CO2提高煤层气产量。

CO2注入驱替常用于煤层气增产(E-CBM)[58],业界近年来关注到利用UCG 活动来增产煤层气(UCGECBM)的可能性[59]。其中,将UCG-CO2回注到被气化煤层的上覆下伏邻近煤层,利用CO2竞争性吸附优势驱替煤层甲烷以提高煤层气井产量(UCG-CO2-ECBM),同时可将注入的部分CO2封存在地下煤层,丰富了UCG-CCUS 技术内涵,实质上也属于UCGCO2地下空间气态封存的一种特殊方式,而且在技术和经济上可能比单纯的UCG-CO2地下空间气态封存更为可行。该方面研究工作不多,零星文献来自少数国家作者和学术刊物。

2005 年,WANG[60]在王作棠教授指导下率先设想从UCG 制氢尾气中分离CO2并回注煤层,在压注CO2气体过程中通过置换、驱动效应提高煤层气的解吸程度和解吸速率,维持和促进煤层气的快速持久流动,从而提高煤层气采收率;同时,通过CO2回注控制UCG 炉内生产压力,控制上覆岩层弯曲下沉带地下水的漏失,降低UCG 生产对地下水的污染风险。

2015 年,印度理工学院PRABU 和MALLICK[61]讨论了UCG 技术与E-CBM 集成的技术可行性,期望降低UCG 和CBM 钻井成本,同时在气化过程中将回注吸附在煤层中的CO2释放出来,然后使CO2与煤发生气化反应,以提高合成气品质和产量,实现深部UCG-ECBM 经济运行。为了达到这一目的,PRABU和MALLICK[61]提 出 了2 阶 段UCG-CO2-ECBM 设想(图1):第1 阶段,采用合适的井型,将不同来源(包括UCG-CO2)CO2注入煤层,利用CO2-ECBM 原理提高煤层气采收率;第2 阶段,煤层气开采到一定程度后,将煤层气井转化为“U”型UCG 气流通道并点火气化,吸附在煤层中的CO2释放到燃烧腔中作为气化介质,通过气化反应提高合成气中有效组分浓度和产量。PRABU 和MALLICK[61]也强调指出,CO2作为ECBM 驱替剂和UCG 气化剂在UCG-CO2-ECBM 一体化工艺中可能发挥重要作用,但必须对一体化工艺技术开展实验室和工程试点研究,以阐明该设想的技术原理,评估其工程可行性。

图1 UCG-ECBM 一体化工艺设想示意 [61]Fig.1 Schematic diagram of integrated UCG-ECBM process concept[61]

近年来,UCG-CO2-ECBM 设想得到国际能源界持续关注。2018—2021 年期间,欧盟以3 个矿区为候选地点实施了MEGAPlus 计划,旨在评估深度 > 900 m煤层的CBM-UCG 联采生产潜力。该项目将UCGECBM 实施划分为3 个时段[62]:一是煤层气预采,在UCG 之前先抽采待气化煤层天然气,属于煤层气常规抽采,目的是充分开采煤层气资源并最大限度降低UCG 点火安全风险,即“先抽后烧”;二是CBM 与UCG 同时生产,合成气从UCG 出气井产出,而气化辐射热促进解吸的本煤层富甲烷气从专用直井生产,相当于煤层气热采,即“边烧边抽”;三是UCG 闭炉后上覆煤层气抽采,利用UCG 出气井向上覆若干煤层施工多层水平定向井,用于煤层气开采,即“先烧后抽”。

为了评估上述设想的可行性,卡迪夫大学AN 等[63]采用数值模拟方法,研究了3 个地点预设UCG 炉及其围岩的传热传质行为。结果表明,UCG 扰动区覆岩渗透率和初始饱和状态是决定合成气渗流速度和燃空腔覆岩影响范围的主要因素,如果UCG 气化行为和围岩变化能按预期控制,3 个地点的CBM-UCG 活动不太可能对环境造成负面影响。该项成果尽管是以UCG 环境风险评估为目的,但采用的传质指标气体为UCG-CO2,所得认识对UCG-ECBM 工艺技术发展具有启示。其中,UCG 燃空腔覆岩坍塌和开裂为CO2进入上覆煤层提供了通道,但CO2在上覆煤层中的横向运移范围有限;气化持续100 d 之后,CO2向上运移距离一般小于8 m,高渗透率覆岩情况下可达14 m,近距离煤层E-CBM 可借助由炉腔渗入的CO2,远距离煤层则需借助CO2地面回注;对于气化煤层上覆邻近煤层,煤层气增产可借助UCG 余热与CO2驱替的耦合作用。

无论UCG-ECBM 还是UCG-CO2-ECBM,显然都有可能直接产生附加经济效益,与单纯的UCG-CO2气态封存和矿化封存相比其生命力更为强大。但是,目前该方向研究仍然停留在设想细化阶段,相对深入的研究也主要局限于CO2的可注入性及传质特征,这与UCG-CO2的气态封存研究没有实质性区别,推进该设想向可操作性方向实质性迈进的研究成果极少见及。究其原因,可能在于欠缺对基础性和系统性2方面的深入考虑。基础性依赖于对3 类关键因素的深刻理解;一是UCG 热传递规律及其影响因素,包括热传导、热对流、热辐射以及3 者之间相互关系,以支撑UCG 工况下的煤层气热采工艺技术创新;二是UCG 扰动区传质传热通道,特别是煤层水平长井眼卸压以及煤层氧化/干燥/干馏裂缝特征和发育机理,以帮助理解UCG 活动诱导的卸压增渗效应;三是回注CO2和原地气化生成CO2的渗吸和释放行为,包括在气化之前、气化过程和气化之后的CO2传质特征及影响因素,为评估CO2对煤层气的驱替效应和煤层固碳效果提供基础依据。系统性则指“先抽后烧、边烧边抽、先烧后抽”3 个阶段的衔接时机、衔接条件及工艺协同,以及各个阶段地质条件-炉型结构适应性以及对应的阶段组合,如“先抽后烧+边烧边抽”、“边烧边抽+先烧后抽”等。

(2)回注CO2改善UCG 合成气生产。

常温气化介质在UCG 炉中的吸热效应会降低气化效率,过热蒸气作为气化介质适合气化生产,但蒸气生产和运输成本较高,而将在井口从UCG 合成粗气中分离出来的过热CO2作为UCG 气化介质则可避免这些缺点[64];回注的CO2有利于提高炉内CO 还原率,进而生成热值更高的合成气[65-67]。同时,如果在UCG 产品气燃烧或者燃气发电过程中只采用纯氧助燃,燃烧废气由于富CO2而可作为气化剂直接注入UCG 工作面,降低CO2排放的同时也节省了碳捕获费用[20]。

CO2是一种有效的UCG 气化增强剂,在CO2模式下运行的UCG 具有极大实用前景[68]。在富氧UCG中,水分与碳的整体反应性增强了燃烧早期阶段氧化还原反应,形成的CO2在煤层水分耗尽条件下可与相邻碳位发生反应,据此改进了Boudouard 平衡模型[18]。利用此模型计算,CO2部分取代蒸气可提高气化剂中CO2体积分数,增强CO2与热煤之间的还原反应;反应平衡温度是该过程中的一个关键因素,受气化剂中(蒸气+CO2)/O2体积之比的影响,CO2对气化炉的降温作用比蒸气更有效率[69]。高灰原煤的碳比率相对较低,以蒸气作为UCG 气化剂维持燃烧十分困难,使用CO2作为气化剂则可以避免此类问题[70]。在800~1 050 ℃间以CO2作为介质气化印度煤,提高了合成气中CO/H2比率及热值;相对于过热蒸气,以CO2作为预热介质可降低生产成本[71]。但是,内蒙古宝利褐煤模型实验结果显示,CO2/氧化剂摩尔比升高,UCG 合成气热值随之逐渐降低;在O2体积分数较低情况下,在气化剂中掺混CO2后,气化效果变差[72]。

UCG 能量转换效率是获得碳减排定量数据的基础。DUAN 等建立了2 个气化效率新参数用于评估UCG 能量转换效率,发现一定量的CO2有利于改善UCG 的综合气化效率和热气综合气化效率,而一定量的纯O2虽然可以改善UCG 的综合气化效率,但对热气综合气化效率没有直接影响,指出每个UCG 过程必须有一个最佳的蒸气或CO2与O2的比率,以最大限度地提高能量转换效率[73]。采用热重分析仪,在35~900 ℃、10 ℃/min 加热速率、气化剂(CO2或空气)供给速率100 mL/min 条件下分析印度尼西亚10个煤样,测得空气气化条件下的Arrhenius 常数、活化能分别为55 643~114 245 min-1和46.26~96.98 kJ/mol,在CO2气化条件下这2 个热动力学参数则分别为15 301~61 339 min-1和12.72~109.71 kJ/mol,这些数据为进一步探索UCG-CO2可行性提供了基本信息[74]。

氢气作为一种无碳二次能源,是未来绿色能源体系的重要组成部分[64]。耦合CCS/CCUS 的UCG 制氢技术路线不仅可将煤炭原位高效转化为富氢气体,而且通过回注利用和封存UCG-CO2而可能具有经济效益优势[75]。鉴于此,国内外研究者均关注到UCGCO2回注制氢与封存的发展前景。VAIRAKANNU和KUMARI[76]提出一种UCG 合成气清洁发电模式,首先通过化学循环重整(CLR)将UCG 合成气转化为纯氢,然后将纯氢用于质子交换膜燃料电池系统(PEMFC)发电;在与CLR-PEMFC 集成的O2/CO2气化介质条件下,CCS 净效率可达43.60%。XIE 等[77]研究指出,采用两段法可生产富H2气体,利用CO2作为气化剂则可生产富CO 气体。印度东北部低灰煤CO2/O2气化介质UCG 模型实验结果显示,在干燥煤层条件下也可以生成CO 体积分数达40%的产物气;与N2氛围相比,煤在CO2氛围下的热解速率更高;焦油与CO2的反应性由于干重整反应可在较低温度的热解区进行,煤中无机质通过灰分催化促进了CO2气化反应[78-79]。与定点注入法相比,CO2-O2移动注入点法显著提高了合成气品质,高灰煤合成气热值可提高12.60%[80]。

为此,若能将上述工艺耦合起来,在满足富CO 合成气生产需求的同时,也可为UCG 制氢尾气CO2减排利用提供有益尝试。刘淑琴团队[75]在此方面做了系列性开创探索,分析UCG 制氢中有效能变化,提出了UCG 制氢技术路径[64],对比分析UCG-H2工艺相对于SCG(煤炭地面气化)-H2工艺的技术经济优势[81],核算了深部UCG 制氢碳减排潜力[82]。同时着重指出:UCG 能效随着气化剂H2O/O2和O2/CO2体积比的增加而增大,能量累积消耗随H2O/O2比的增大而减小,但随O2/CO2比升高而增加[75];深部UCG 制氢耦合燃空腔储碳并联产化学品或协同深部驱油/驱替煤层气,有望形成CO2近零排放的规模化低成本制氢技术路径[64]。

上述研究工作从3 个方面展示,回注CO2可改善UCG 合成气生产效果,有可能达到UCG 生产降本增效的目的。其一,采用井口合成气分离出的过热CO2代替蒸气作为气化剂,可提高UCG 热利用效率和能量转换效率。其二,以回注方式提高气化剂中CO2体积分数,可增强气化过程中的还原反应而生产富CO 合成气,在为UCG 高效制氢提供原料气的同时,间接实现碳减排。第三,以CO2作为气化剂,有利于高灰煤地下气化,为劣质煤炭资源原位转化提供了一条潜在的可行途径。也应看到,回注形成高体积分数CO2气化介质有利于减排,但降低了强氧化剂O2体积分数而可能导致合成气热值亏损,探索UCG 合成气品质与气化剂中CO2/强氧化剂比例的合理阈值及其与地质条件-气化方式之间关系,同时研发配套工艺并进行现场验证,乃是需要关注的重点探索方向。

2.4 UCG 合成气组分定向调控减碳

UCG 本质上是一个非稳定过程,燃空腔生长、气化通道沿线煤质的固有变化、涌水量、灰渣层堆积等许多因素,都会影响气化反应的速率[71]。如果煤质一定,UCG 合成气品质主要取决于炉内反应温度、反应压力、气化剂种类及其供给流量和供风方式[83]。例如,合成气中CH4体积分数在很大程度上取决于煤质和压力状态,煤阶增高以及高压气化均有利于CH4生成,压力可增进还原区焦炭的还原气化过程[63,84-86]。然而,直接控制炉内温度十分困难,合成气成分主要调控措施是供风方式与气化剂种类的交叉结合,即:UCG 运行控制主要为供风方式调节和注入剂配方调节,以及这2 类基本措施的相互耦合[33]。显然,前述UCG-CO2回注如果与气化过程同时进行,则除了单纯的封存功能之外,也具有调控UCG 运行状态的功能,即通过气化剂组成来调控合成气组成。相关研究大部分认识相互一致,也有少数研究得出了截然相反的结论。

(1)气化剂配方对合成气CO2体积分数的定向调控。

改变气化剂配比可定向控制UCG 合成气成分,该方面研究成果颇多。例如,纯O2气化的碳排放量比CH4燃烧的碳排放量大约3 倍[27],添加蒸气作为气化剂可以显著提高UCG 制氢能力[87]。再如,气化炉中适量水的存在对气化有利,但是水量过多会降低还原区温度,进而降低CO2还原率,导致合成气中CO2体积分数升高;控制CO2体积分数的关键在于找到一个O2、水蒸气和CO2之间合理比例,UCG 过程中O2和水蒸气供给量需随工况变化而调节,故CO2回注量也需相应调整[25]。又如,风流有效空气动力学活性系数(Ka= 0.5n(CO)/[0.5n(CO) +n(CO2)],%)用来衡量气化剂向煤表面传导的充分程度,表示多相还原反应(CO2+C→CO)所生成可燃组分在合成气中的百分比,其中,n(CO)为CO2与煤中碳反应生成的CO 量,mol;n(CO2)为所生成合成气中的CO2量,mol[88]。

合理配比气化剂,可有效控制合成气CO2体积分数。基于内蒙古褐煤UCG 模型实验,利用O2/CO2作为气化剂,UCG 炉内温度相对较低(最高1 200 ℃),有效组分CO 和H2体积分数得到提高;气化剂中CO2能够抑制气化过程中CO2的生成,在气化剂CO2体积分数40%~50%条件下,合成气CO 和H2体积分数均在25%左右,CO2体积分数小于50%[72]。采用燃空腔反应热力学平衡化学计量模型以及热-水-化学-机械耦合框架相结合的数值模拟方法,证明增加蒸气注入量可以降低UCG 系统的温度以及CO 和N2浓度,同时有利于H2、CH4和CO2的生成[89]。相似材料模型实验结果显示,在气化剂O2体积分数低于60%时,合成气CO 体积分数随O2体积分数增大而持续上升,而当O2体积分数大于60%时出现合成气CO 体积分数下降现象,表明CO2分压的增大导致煤层反应界面碳吸热还原反应占比增大,炉内温度受之影响而降低,进而影响反应产物的生成[90]。与此相反,OTTO 和KEMPKA[91]基于吉布斯函数最小化热化学计量平衡模型分析,认为合成气组成范围在不同操作条件下是一致的。

气化剂组成不同,UCG 过程潜在排放的CO2数量也有所不同。分析富氧气化工艺中CO2循环利用带来的CO2排放量,发现随着气化剂中O2体积分数的提升,CO2排放量先升后降;在O2体积分数50%左右条件下,CO2利用比例最高,减排效果最为显著[90]。研究神木烟煤在不同气化剂和供气流速下的UCG 产物组成特征,发现将O2供给速率从10 L/min 增加到15 L/min 时,焦油浓度在反应区较低而在出口处较高,但合成气中碳排放量减少;将空气介质流量从10 L/min增加到50 L/min 时,焦油产率与O2气化相比显著降低,且同样可降低合成气中碳排放[92]。同时,受气化剂组成的影响,富氧-CO2气化工艺的煤灰催化效果明显优于富氧-蒸气气化工艺的煤灰,表明灰渣中碱金属及其氧化物对水煤气变换反应具有催化选择性,进而影响CO2生成[93];O2与从灰分/焦炭界面产生的CO 发生反应而形成CO2,提高了灰层局部温度,并将焦炭反应从没有灰层时的氧化反应转换为存在灰层时的Boudouard 反应,即焦炭和CO2之间产生了化学反应[94]。

定向调控合成气CO2体积分数的另一种表现形式,是气化剂对3 带(氧化带、还原带和干馏干燥带)扩展过程的影响。模型实验发现[93],当气化过程稳定运行时,随着注水量的增大,富氧-CO2气化工艺中氧化区面积占整个气化工作区面积的比例保持在10.79%~18.96%、还原区面积比/氧化区面积比为2.26~3.72,富氧-水气化工艺的氧化区面积比例为21.82%~31.99%、还原区面积比/氧化区面积比为1.58~2.49,指示注水过程对氧化区的氧化强度影响较小,可以保持气化反应需求温度并有效控制氧化区的扩展速率,确保还原区对热量的要求不超过氧化区的最大负载,合成气热值较高且相对稳定,气化效率较高,产物中CO2体积分数较低。

上述进展均局限于实验室研究,而中国矿业大学王作棠团队依托重庆中梁山和甘肃华亭2 个矿井式UCG 项目做了可贵的现场系列探索[95-97]。结果显示:其一,随着气化剂中O2体积分数升高,合成气CO 和CO2总体积分数逐渐增加;其二,空气连续气化的合成气有效成分和热值最低,蒸气和氧气的添加可以增加有效成分和热值;其三,在纯O2+CO2注入条件下,向炉内添加纯O2可以明显提高反应区温度,添加CO2则有利于生成CO 的还原反应;其四,生成的过量CO2可以减少和替代CO2回注量,合成气中高体积分数CO2通过捕集可以作为气化剂再次回注UCG 腔,对CO2利用和碳减排具有实际意义;其五,气化剂中汽氧比增加有助于转化反应(CO+H2O→CO2+H2+41 kJ/mol),导致合成气CO 体积分数降低,而H2和CO2体积分数升高;其六,如果煤质相同,合成气中CO 和CO2总体积分数与合成气产率呈反比关系。由此验证,合成气中CO2体积分数和产率可通过气化剂种类定向调控,过量CO2可回注用于地下气化,UCG 可以成为集清洁能源生产与碳减排为一体的洁净煤技术。

(2) 注入方式对合成气CO2体积分数的定向调控。

国内外尝试过多种气化剂注入(供风)工艺调节方式,包括交替注入等,研究目的虽然聚焦在提高并稳定UCG 合成气品质,但相关认识对CO2体积分数定向调控仍有所启发。我国在此方面的探索包括注入方向、注入压力、注入阶段等,推动了CO2体积分数定向调控技术进展。其中,余力和梁杰团队通过模型实验和现场实践,发展了多种UCG 合成气组分定向调控方法[33,75,93,98-101]。

EFTEKHARI 等[102]2015 年将稳态模型扩展为瞬态模型,用来描述深部薄煤层在空气和蒸气交替注入方式下的气化行为。基于该模型开展数值模拟,发现在空气注入阶段储存的热量只能在有限时间内维持后续蒸气注入阶段的煤炭气化;在蒸气注入阶段,低压气化的合成气流量和H2体积分数很高,但更高压力下尽管H2体积分数仍然很高,而煤的转化率显著降低;与氧气/蒸气交替注入相比,注入蒸气-氧气混合物并不能提高煤转化率,且最终产物含有更多的含碳化合物而不利于减排。该团队后续的注入数值模拟对比分析进一步指出,深部薄煤层资源UCG-CCS 零排放转化在目前技术状态下是不可行的,但可以通过提高CO2过程的能源效率予以弥补[12]。王张卿[93]2016 年以乌蒙褐煤、新疆长焰煤和鄂庄烟煤为研究对象,分析了气化通道结构和注气方式的气化效果,认为后退式气化工艺对CO2体积分数的控制效果最好,渗流通道工艺次之,自由通道工艺控制效果最差。

我国多个UCG 项目开展过供风方式调控现场试验。山东孙村、新河2 个现场项目辅助通道供风调控试验结果显示,与不供风条件相比,供风气化使合成气中CO2体积分数分别降低了21%和19%,有效空气动力学活性系数提高了10%以上[83]。1999 年,刘淑琴等[98]结合唐山刘庄UCG 项目,实施了我国首个UCG-CO2体积分数定向调控的多项供风工艺现场试验。其中,压抽结合气化、反向供风气化均将合成气中CO2体积分数由单纯正向压风的19.49%降至10.39%,降幅高达87.58%;在双火源两阶段气化试验中,单火源水蒸气气化合成气CO2体积分数约25%,双火源水蒸气气化合成气CO2体积分数只有15%左右,降幅同样约达67%。由此得出结论,压抽结合供风方式降低了还原区压力并提高了CO2还原速度,气化后期反向供风气化可以形成新的气化条件使CO2进一步还原,双火源气化显著提高了还原区温度而有利于CO2还原反应,从而达到显著降低合成气中CO2体积分数的减排目的[98]。

余力等[103-104]早期提出了循环供气的2 阶段UCG 方法:第1 阶段,注入空气或富氧空气蓄热,气化炉在空气强力注入下运行以实现高热量存储,合成气热值较低,CO2体积分数较高;第2 阶段,停止空气注入,仅供应蒸气并使其与白炽碳发生反应,以生产H2体积分数大于40%的富氢合成气。分析新河煤模型实验结果,合成气中CO2和CO 平均体积分数在第1阶段(注入空气)分别为9.90%和5.95%,在第2 阶段(注入水蒸气)分别为10.85%和7.07%,2 个阶段的CO/CO2平均体积分数比分别为0.60 和0.65,且第2阶段合成气平均热值显著高于第1 阶段平均热值[103]。由此启示,2 个阶段气化介质对气化效果的影响各有利弊,注入水蒸气提高了煤的还原效率和合成气热值,但CO2生成体积分数相对较高,结合2 个阶段气化介质特点改善气化剂配比则有可能控制合成气CO2体积分数。

为了验证上述初步认识,余力团队[105]基于同一地点(新河)煤样,组合2 个阶段气化剂优点形成新的供风方案并用于模型实验。结果显示:同为93%氧体积分数气化剂,与富氧正向供风相比,富氧-水蒸气供风产生的合成气中CO2体积分数明显增高,CO/CO2体积分数比随之降低;就富氧-水蒸气供风系列来看,合成气CO2体积分数随气化剂氧体积分数的降低而趋于增高,CO/CO2体积分数比随之降低;若气化剂氧体积分数相同,反向供风合成气中CO2体积分数显著高于正向注入,CO/CO2体积分数比与此相反(表3)。

上述模型实验及现场试验成果,明确了关于UCGCO2体积分数定向调控原理和措施的认识:气化剂氧体积分数水平是调控合成气中CO2体积分数的核心参数,提高氧体积分数可有效提高炉内煤的还原程度进而降低CO2释放水平;如果供氧条件相同,则正向注入抑制CO2释放的能力强于反向注入。然而也可看到,在同样供氧条件下,水蒸气作为气化剂的加入虽然明显提高了合成气H2体积分数,但同时也降低了CH4体积分数,控制CO2释放与定向获取合成气关键有效组分的调控措施不甚协调,气化剂配比需要结合产品气特定用途和生产成本综合选择。

3 UCG 碳减排探索方向

UCG 碳减排探索起始于20 世纪90 年代[21,98],21 世纪以来的20 余年间显著发展,近10 a 研究成果大量涌现[106]。在各类CO2地质封存空间中,UCG 燃空腔成为近年来研究热点[107]。在此期间,除了少量现场专项试验[76,83,95-98]之外,研究工作多局限于模型实验和数值模拟,技术、环境、成本等诸多问题仍需进一步探讨。也应看到,少数研究也对UCG-CCS/CCUS技术可行性提出质疑。例如,针对英国东北部Ellington 煤矿埋深1 800 m 水平地质条件,评估了裂缝渗透率对UCG-CO2注入的影响,认为尽管CO2的注入能力和溶解能力可以得到改善,但允许注入的容量空间只有UCG 生产和捕获CO2体积的40%,可注入速率比商业要求速率( > 100 t/a)低近40 倍,且UCG-CCS存在安全和经济问题,致使商业封存无法实现[108]。英国《New Scientist》杂志环境顾问PEARCE 甚至发出疑问,如果没有CCS,UCG 能否持续发展[109]。为此,UCG 碳减排科学与技术探索依然任重道远。

面对UCG 减排未来挑战和解决方案,仁者见仁,智者见智。英国地质调查局CHADWICK 等[110]早在2008 年就指出,CO2封存已确定的主要环境风险包括CO2泄漏、在地层水中的溶解和被地层热力学等因素驱替;强调UCG-CCS 耦合强化了UCG 或CCS 本身固有的风险,如CO2注入对燃空腔施压而导致围岩裂缝扩展等,要求的封存地质条件更为复杂。在推进任何大规模UCG-CCS 提案时需要克服4 方面主要障碍,包括环境风险管理、政府许可、公众接受程度和规模性示范成本[22];UCG 项目经济性极大程度上取决于合成气利用路线及CO2处理方式和成本[111]。王双明等[54]将UCG 开采扰动空间CO2封存的技术难题归纳为4 个方面,包括煤层采后CO2盖层封闭性评价、封存功能性空间构筑、扰动空间探测与封存潜力评价、CO2充注调控与封存效果监测评估。

碳地质封存场地应满足某些一般要求,如靠近CO2来源、储集地质体渗透率足够高、封存容量大、储集地质体密闭性好(保证CO2封存约1 000 a)等[45]。目前关于UCG-CCS 潜在风险的量化认知不足,需要加强表征研究[45],包括:低排放对社区环境影响及其恢复力,CO2注入后背景苯系物(BTEX)污染水平恢复时间,钻井和固井材料对1 000 ℃以上高温和CO2酸性的长期耐受性,CO2羽流监测技术,煤气化及其副产品生产,燃空腔尺寸和几何形状,高温对岩力学性质的影响,CO2/CH4/BTEX/盐水混合物的流体特性,裂缝发育特征与地层导电率、应力-渗透率关系,裂缝扩展应力阈值及扩展距离,煤对CO2的吸附后效(膨胀性和渗透性)等。

诚然,先期UCG 减排探索取得长足进展,对表1所示的各方面策略和途径都有程度不等的理论认识。然而,几乎所有探索在技术上均不完全成熟,多数工作凭研究者兴趣而自由开展,缺乏系统的技术思路和整体方案;关于UCG 减排技术原理和工程实践的认识多停留于概念或呈“碎片”状,完整的知识体系有待形成;关于UCG 减排行为乃至可行性的某些认识截然相反,需要进一步研究予以证实或证误;技术细节和工艺路线均需进一步完善,商业化技术体系尚未形成。同时,缺乏对UCG 减排井下关键专用工具和装备的研发,近年来未见针对UCG-CCS/CCUS 技术的现场工艺验证,UCG 减排尚未纳入国家“双碳”战略管理层面。鉴于此,笔者提出“立足可行,聚焦短板,扎实推进,保障实现”的UCG 减排技术研发宏观思路,期望明确未来探索方向,推进技术体系的形成。

依据上述思路,建议从4 个方向进一步开展UCG 碳减排探索(表4):

表4 UCG 碳减排技术发展瓶颈和探索方向Table 4 Development bottlenecks and exploration directions of UCG carbon emission reduction technology

(1)立足可行,优先发展UCG-CO2地下转化利用技术。从技术难度、经济效益、环境风险、封存安全4 个方面综合考量,不同UCG 减排策略具有不同的实现可行性,由此决定了特定策略的发展价值和优先顺序。

如前所述,UCG-CO2地下空间物理封存是一种传统设想,注封压力、封存地质体密封性等地质条件要求苛刻,潜在泄露而污染地下水和大气的风险,回注及功能性封存空间建造成本高且不产生任何直接经济价值,企业可能无法承受而难以持续,属于UCG 减排的底层策略。回注矿化封存尽管可有效规避苛刻地质条件要求且基本上无泄露风险,UCG 过程中的定向催化可能促进合成气增产,但回注成本同样较高,可持续性有待进一步论证,是UCG 减排的中层策略。UCG-CO2回注转化利用尽管同样需要回注成本,适应UCG 运行过程或闭炉后封存地质条件变化的专用回注工具有待研制,但具有新生附加值和封存剩余CO2的双重效益,可持续前景相对较高,属于UCG 减排的高层策略。CRR 在将UCG-CO2原位转化利用的同时可节省捕获和回注成本,合成气品质和产量提高会产生可观的附加值,几十年来UCG 生产调控研究和实践形成的诸多理论和技术基础可资借鉴,是一种技术工艺经过初步验证且生命力强大的减碳策略,为UCG 减排的顶层策略。

显而易见,关注中层策略、着力高层策略、优先顶层策略是UCG 减排技术发展的最佳战略选择。换言之,优先发展UCG-CRR 技术,着力发展UCG-CCUS技术,适当关注UCG-CCS 技术。同时,可结合各类减排途径的特定优势,探索UCG-CRR 与UCG-CCUS/CCS 协同减排的技术经济可行性。

(2)聚焦短板,着力突破UCG 减排科学与技术瓶颈。

回顾前述进展,无论单纯的地下封存还是利用-封存一体化,UCG 减排科技发展均存在共性瓶颈和特殊性短板(表4)。共性瓶颈在于封存评价模型及工艺技术的工程验证,包括注封安全性、封存复合体及其多物理-化学场对高温作用地质响应、不依赖功能性空间构筑的封存地质体密封性保障、地下流体泄露及封存体密闭性动态监测技术与手段、模型评估与现场信息交叉验证等。

不同层次UCG 减排策略特殊性短板各异,科技需求有所不同。底层策略存在回注经济性和封存安全性2 个短板,CO2捕集是成本较高的关键原因之一,回注从合成粗气分离出来的多元(CO2/H2S/N2)混合气是降本增效的可探索途径,多元残余气体系与地质流体/固体耦合反应行为与机制、封存空间容量及其构成、低成本回注关键技术与配套工艺是实现底层策略的探索方向。中层策略短板主要表现为催化降碳-矿化固碳协同行为和机理尚不明了,探索方向主要包括不同预热温度CO2工况下金属化合物催化降碳效应、催化降碳-矿化固碳协同机制和地下空间CO2高效低成本矿化技术。高层策略短板在于高效封存与降碳机理和工艺路线,残留及原位煤体CO2吸附膨胀降渗行为与可注入性、回注CO2与炉内高温气体耦合降碳行为、CO2回注-利用工艺路线与关键技术等是其主要探索方向,后者包括“先抽后烧、边烧边抽、先烧后抽”等工艺的优化和适应条件。顶层策略需突破的科技瓶颈为减排-合成气提质协同机理和关键技术,重点探索方向包括减排-提质协同目标下的UCG 工况及合成气组分调控机制、工况智能调控模型、工况监测关键工具与装备等。

在环境风险、封存安全可控的前提下,本着“先易后难,效益内补”的基本原则,未来探索显然应该优先考虑技术难度相对较小、基础工艺技术经过现场初步验证、附加收益相对较高的UCG 减排技术方向。为此,建议优先研究攻克UCG 减排-合成气提质协同机理和关键技术难题。或者说,发展UCG 定向调控关键技术的实质,就是在聚焦碳调减(CRR)原理基础上研发UCG-CCUS 关键技术,与单纯UCG 技术的不同之处在于强调CRR 科学技术瓶颈的实质性突破。

(3)扎实推进,UCG 减排技术探索步步取得实效。任何产业技术的成熟发展,必须尊重理论-实践-再实践的科学技术发展规律,通过耐心细致的试错-容错-改错的完善历程,容许试错,最终才能形成成熟可行的适用技术,急功近利往往使得技术研发半途而废或功亏一篑。UCG 减排技术研发同样如此,诸多案例为此提供了实证。

我国迄今已经实施或在建UCG 现场项目30 余个,多为单炉半工业性试验后即行终止,只有山东新汶通过多轮多炉连续试验而曾经实现小规模商业化生产[112]。美国Hanna 系列UCG 现场试验历经14 a(1975—1988 年),先后施工6 座UCG 炉开展6 轮工艺技术试错和验证,最终形成集连续后退式可控注入点-平行水平井一体化技术(P-CRIP),成为现代UCG 工艺技术的基本格架[113-114]。

鉴于此,建议各级政府和相关大型企业将UCG及其减排作为一项在保障能源安全基础上实现碳中和的长远战略[115],论证制订近期、中期、长期相结合的UCG 减排科技发展专项行动计划,分阶段立项持续支持,结合工艺验证、先导试验和示范工程,步步为营取得实质性成效,最终形成可商业化推广的UCG碳减排工艺技术体系。在目前至2030 年期间,重点结合UCG 工艺验证和示范工程项目,选择地质条件合适的地点,优先启动实施UCG-CRR 先导试验和工程示范。

(4)保障实现,探索构建UCG 减排鼓励扶持措施体系。任何一个产业的发展,离不开法制建设和制度创新的支撑[116]。UCG 减排商业化进程亟待各方协同推进,政府鼓励扶持措施体系建设首当其冲,具体表现为碳中和战略与碳管理、科技行动专项计划、专业人才培养“三位一体”的支撑体系。

20 世纪后期至21 世纪初,北美提出的所有UCG项目都将CCS 作为碳管理战略的一个组成部分[10],欧洲同样也将碳减排作为UCG 行动计划制订的一个重要考虑[45]。国家能源局等将UCG 技术研发列入《“十四五”能源领域科技创新规划》重点任务榜单[117],但强调的是非常规油气勘探开发,未将UCG 减排明确纳入立项背景,UCG 减排技术发展驱动力有待强化;贵州省、新疆自治区政府近年出台UCG 技术产业化鼓励政策,设立省级重大科技专项予以支持,但经费缺口较大,且没有确定后续支持措施。UCG 及其减排工程技术涉及地质、采矿、工程热物理、化学工程、环境工程等多个学科,专业人员需要具备复合型知识结构,然而我国目前尚无高校开设UCG 本科专业,先导或工业试验现场绝大部分工程技术人员为“半路出家”,研究及工程技术人员严重短缺。

鉴于上述现状及国家需求,建议各级政府和相关大型企业协同发力,将UCG 减排科技纳入碳中和发展战略和碳管理体系,形成UCG 减排技术研发的浓厚氛围;加大UCG 及其减排科技经费投入力度,将UCG 减排技术创新纳入各级政府和大型企业重大科技计划;鼓励有条件的高校按规定程序论证增设UCG 与碳中和交叉学科专业,创建UCG 减排高素质专业人才培养基地。

4 结 论

(1) UCG 与碳减排的相互融合,有望成为满足当前清洁能源需求至碳中和到来之前过渡阶段的优秀绿色能源技术,甚至在未来更长的碳中和历史时期发挥重要作用。全球能源界为此开展了多年探索,从相关成果中可初步归纳出UCG 减排策略体系,包括UCG 地下空间气态封存、地下空间矿化封存、燃料/原料/材料地面制备、回注利用与封存、合成气组分原位调控5 条途径。UCG 减排需从源头着手,通过地下原位调控减少CO2产出,抑制煤中黑碳释放直接减碳,实现灰碳或褐碳减排,可能形成生命力更强的UCG“主动”减排技术,相关策略和途径统称为“碳调减(CRR)”。

(2) UCG 减排科技探索已取得实质性进展,奠定了未来商业化技术体系的必备基础。UCG-CO2地下空间气态封存探索较多,主要集中在封存介质、封存空间、封存能力、评估方法等方面,少数研究涉及封存机制,封存安全性和经济性有待进一步论证。UCGCO2地下空间矿化封存不受地质体稳定性和封闭性苛刻条件的约束,潜在固碳和转化产气的双重效果,气化过程中同时矿化封存CO2的成果尚不多见,UCG特有的高温环境和煤焦叠加因素是其研究重点。UCG-CO2回注利用与封存的前期探索集中在回注CO2提高煤层气产量和改善UCG 合成气生产状况2个方面,利用后剩余的CO2再行封存,近年来开展了UCG 制氢尾气CO2减排利用系列性探索。UCG 合成气组分定向调控作为一种主动减排策略,通过控制气化剂及其注入方式来定向调控UCG 合成气中CO2浓度,理论研究成果较多且经过现场初步验证,有望成为集清洁能源生产与碳减排为一体的实用洁净煤技术。

(3)多数研究者对UCG 减排可行性持乐观认识,个别研究者持怀疑观点,实现UCG 减排技术商业化应用任重道远。分析研究现状及存在短板,提出了4个未来探索方向:一是立足可行,优先发展以UCGCRR 为重点的UCG-CO2地下转化利用技术;二是聚焦短板,着力突破UCG 减排-合成气提质协同机理和关键技术瓶颈;三是扎实推进,优先启动实施UCGCRR 先导试验和工程示范,探索步步取得实效;四是保障实现,探索建立由碳中和战略与碳管理、专项科技行动计划、专业人才培养构成的“三位一体”UCG减排政策支撑体系。