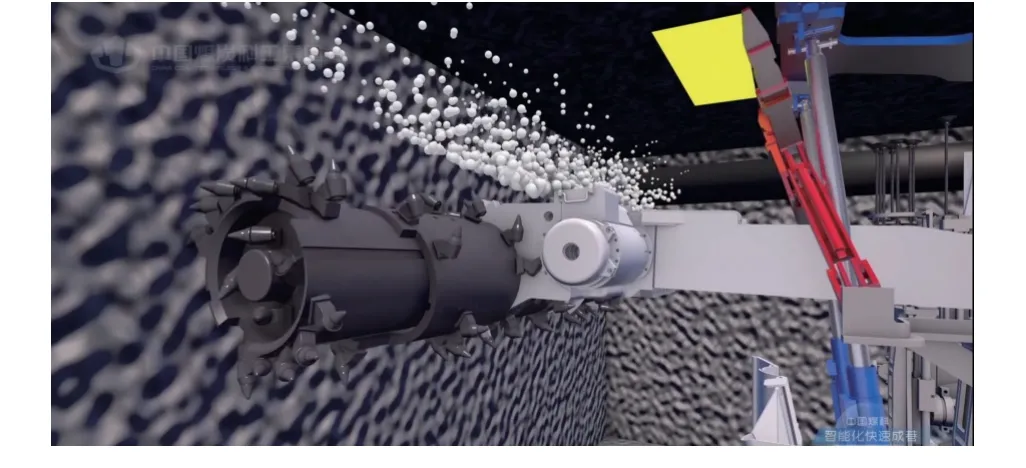

煤巷钻锚一体化快速掘进技术与装备及应用

2024-04-25康红普姜鹏飞王子越张小峰韦尧中郭吉昌陈志良韩存地李发泉何宗科

康红普 , 姜鹏飞 , 王子越 , 张小峰 , 刘 畅 , 罗 超 , 韦尧中 ,郭吉昌 , 陈志良 , 王 锐 , 韩存地 , 李发泉 , 何宗科 , 苏 超

(1.中煤科工开采研究院有限公司, 北京 100013;2.天地科技股份有限公司, 北京 100013;3.煤炭智能开采与岩层控制全国重点实验室, 北京100013;4.中国煤炭科工集团太原研究院有限公司, 山西 太原 030006;5.陕西陕煤曹家滩矿业有限公司, 陕西 榆林 918000)

我国煤炭开采以井工开采为主,巷道掘进是煤炭开采的先导和前提。随着采煤技术与装备水平的不断提升,对掘进提出更高的要求。我国每年新掘巷道长度1.2 万km,80%以上是煤巷,但煤巷平均掘进速度不足200 m/月,用人超70 万,掘进速度慢、用人多、智能化程度低,造成采掘接替紧张[1-5]。掘进效率低已成为煤炭安全高效开采的主要制约因素。

煤巷掘进包括割煤、运煤、支护(临时支护与永久支护)、辅助运输及通风、降尘等环节。煤巷掘进经历了人工、钻爆法、综合机械化掘进的发展历程。其中,煤巷综合机械化掘进工艺主要包括基于悬臂式掘进机、连续采煤机及掘锚一体化机组的3 种工艺类型[6-7]。世界各大煤机装备企业、高等院校、科研机构开展了大量煤巷快速掘进技术、装备的研究与实践。

在煤巷掘进装备方面,国外以德国戴尔曼矿业系统有限公司(DHMS)、日本三井三池公司等为代表,发展了基于悬臂式掘进机的掘进装备,实现了掘进、锚杆钻装、临时支护一体化。以美国久益环球公司(JOY) CM 系列连续采煤机为代表的连采快速掘进设备应用于双巷与多巷掘进作业,以瑞典山特维克公司(SANDVIK) MB670、JOY 公司12ED30 为代表的掘锚一体化机组掘进效率高,在国内外煤矿得到广泛应用[8-10]。我国煤矿地质条件复杂多变,经过数十年的发展,形成了适应不同地质条件的煤巷掘进设备[11]。以中国煤炭科工集团太原研究院有限公司、三一重工股份有限公司等为代表的煤机装备制造企业研发出EBZ、EBH 系列悬臂式掘进机,并配合单体锚杆钻机实现了复杂条件巷道机械化掘进与人工辅助支护[12-13]。针对陕北、鄂尔多斯等条件较好的矿区,多采用连采机或掘锚一体机进行掘进。中国煤炭科工集团太原研究院有限公司于2003 年率先开展掘锚一体机研制,逐步研发形成掘锚一体机、锚杆转载机、跨骑式锚杆钻车和柔性连续运输系统等系列装备,构建了掘进、支护、运输、除尘等巷道掘进连续作业线,并在凉水井、黄陵等煤矿成功应用[14]。2015 年以来,中国铁建重工集团股份有限公司、西安煤矿机械有限公司、三一重工股份有限公司等开展了掘锚一体机的研制和应用,推动了快速掘进装备的国产化。

支护包括临时支护与永久支护。临时支护主要有前探梁、支柱加横梁、机载临时支护装置和交叉迈步式自移支架等形式。永久支护主要是锚杆与锚索支护,目前锚杆主要采用预应力高强度树脂锚固螺纹钢锚杆,锚索为预应力树脂锚固钢绞线锚索[15-17]。锚杆施工过程包括钻孔、卸钻杆、安装锚固剂、安装锚杆、搅拌锚固剂及预紧6 道工序,工艺繁琐,是巷道掘进用人最多、用时最长的环节。为了解决锚杆自动化安装的问题,美国Fletcher 公司、瑞典Sandvik 公司研发出锚固剂气动推送技术,但推送存在卡堵问题;澳大利亚DSI 公司为简化锚杆施工工艺,研发出一步式锚杆(One Step Bolt),将锚固剂内置于自钻中空锚杆中,但成本过高,未得到推广;瑞典Epiroc 公司研发出两步式自钻中空锚杆(Two Step Bolt),但施工装备体积大、作业用时长,未得到推广应用。金属网是锚杆支护系统中的重要构件,但金属网的铺设主要依赖人工作业,难以实现自动化。瑞典Epiroc 公司针对岩土隧道研发了自动铺网技术,但由于煤矿巷道断面小、设备集中,难以应用。在国内,中国煤炭科工集团太原研究院有限公司、廊坊景隆重工机械有限公司研制出基于传统支护工艺的锚杆自动安装台车,实现了钻孔、安装锚固剂、安装锚杆、搅拌及预紧的半自动作业,但没有改变锚杆施工工艺,支护时间仍较长,抗干扰能力较差[18]。

掘进与支护装备工况及矿压监测是巷道安全快速掘进的保障。德国PSI、RUHR 公司,澳大利亚联邦科学与工业研究组织(CSIRO)等构建了煤矿掘进实时监测与数据管理系统,实现了对掘进流程的精细化管控。波兰CTT EMAG 公司研发出性能比较优越的矿压监测系统,但采用接触式钻孔测量,无法在掘进工作面随掘动态测量。我国多个研究单位构建的掘进信息化管控系统以数据实时监控为主,多源监测数据与装备运维的深层次价值挖掘不足,难以满足煤巷掘进装备安全预警与智能运维的实际需求。现有矿压监测系统也存在间隔性布置、非连续性观测、掘进工作面无法布设的问题,难以满足随掘矿压动态监测需求[19]。

煤巷掘进速度与效率除与上述的掘进设备、支护形式及监控技术等有关外,很大程度上取决于煤巷的地质条件,掘进工作面围岩稳定性是影响巷道快速掘进的重要因素。国内外在岩石分类方面已经做了大量工作。国外有南非CSIR 岩体地质力学分类(RMR)[20]、挪威 NGI 岩体质量分类(Q)[21]、加拿大岩体地质强度指标(GSI)[22]、采矿岩体地质力学分类(MRMR)[23]、美国煤矿顶板分类(CMRR)[24]及德国硬煤煤矿岩体分类等方法[25],其中后2 个是专为煤矿开发的。国内制订了中华人民共和国国家标准“工程岩体分级标准”(BQ)[26],提出缓倾斜、 倾斜中厚煤层回采巷道围岩稳定性分类[27]。中煤科工开采研究院有限公司对掘进工作面围岩稳定性进行了分类,初步提出了不同掘进工作面围岩条件下支护时机与方式[1]。中国矿业大学、中国矿业大学(北京)等单位也开展了围岩稳定性与支护相互作用关系研究,提出了多种巷道稳定性控制理论模型与方法[28-29]。上述研究工作为煤巷掘进围岩稳定性分析提供了基础。

巷道断面形状与尺寸也是影响掘进速度的一个重要因素。煤巷特别是回采巷道,断面形状一般为矩形、倒梯形等平顶形状。随着煤炭开采强度的提高和装备的大型化,对巷道掘进断面尺寸的需求也越来越大。晋陕蒙等煤炭主产区千万吨矿井巷道断面积很多超过20 m2,部分巷道断面尺寸超过30 m2,对巷道截割、支护都提出更高的要求。

笔者以陕西陕煤曹家滩矿特厚煤煤层、特大断面回采巷道为工程背景,以突破用人最多、用时最长的锚杆支护技术、实现快速掘进为目标,研发钻锚一体化锚杆支护与喷涂护表等新型支护技术、材料与设备[30-31];开发巷道随掘变形动态监测技术,为掘进过程中围岩的稳定性提供数据支撑;研制特大断面煤巷钻锚一体化快速掘进成套装备。在曹家滩煤矿10 m超大采高综采工作面特大断面回采巷道中进行试验,在地质力学参数测试基础上,揭示掘进工作面围岩变形演化规律,提出巷道掘进支护工艺参数,并进行井下施工与效果评价。

1 钻锚一体化锚杆快速支护技术

1.1 钻锚一体化锚杆

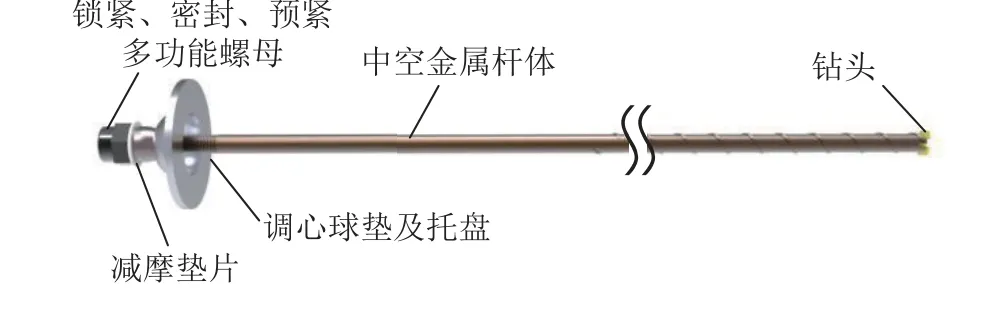

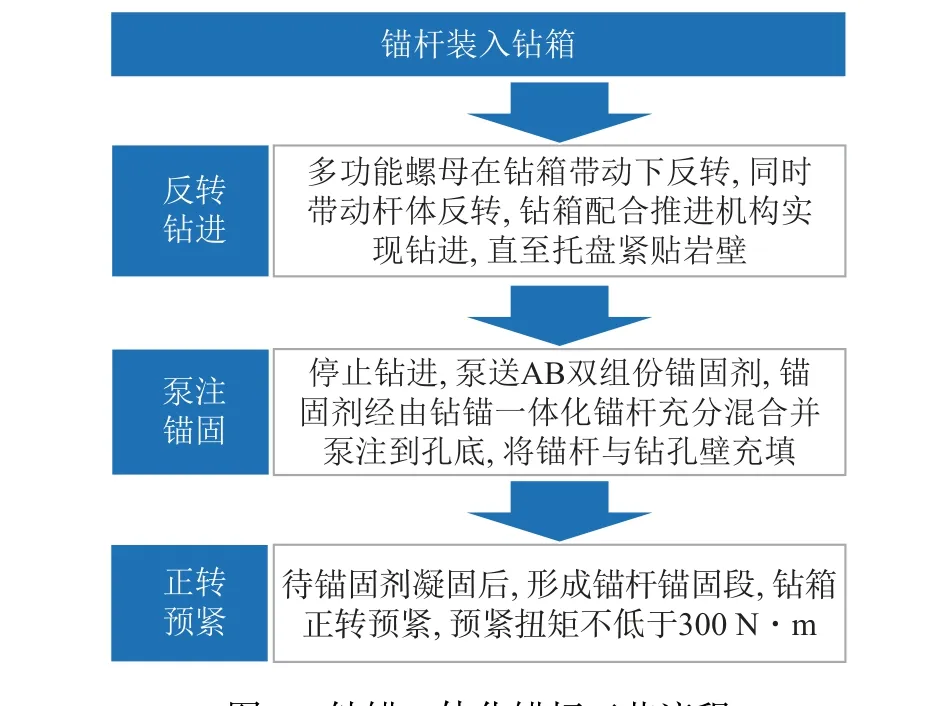

传统树脂锚固锚杆安装工艺不连续,钻进、锚杆与锚固剂安装、预紧多工序分离;施工机具切换频繁、需要人工辅助作业、自动化程度低。为此,研发出钻锚一体化锚杆及自动化支护系统,钻锚一体化锚杆施工时,锚杆兼做钻杆钻进、泵注锚固剂、多功能钻箱施加预紧力,锚杆钻箱全过程不移机完成钻孔、注锚固剂和预紧等全工序,改变了传统锚杆安装工艺。图1为传统锚杆施工工艺、锚固剂气动推送锚杆施工工艺与钻锚一体化锚杆施工工艺对比。钻锚一体化锚杆结构如图2 所示,主要由钻头、中空杆体、调心球垫和多功能螺母等组成。钻头安装于锚杆杆体前端,可根据钻进围岩的岩性、强度匹配不同形式的钻头。锚杆杆体为高强度钢管,表面滚压左旋横肋,尾部滚压左旋细牙螺纹。同时配套多功能螺母,具有打孔锁紧、密封和预紧功能。打孔时,多功能螺母在钻箱带动下反转,同时带动杆体反转打孔,直至托盘紧贴岩壁;停止钻进,将泵注式锚固剂经由钻锚一体化锚杆充分混合并泵注到孔底,将锚杆与钻孔壁充填,待锚固剂凝固,形成锚杆锚固段;之后钻箱带动预紧螺母正向转动,将锚杆预紧至设定值,单根锚杆作业流程如图3 所示。

图2 钻锚一体化锚杆结构Fig.2 Structure of integrated drilling and anchoring bolt

图3 钻锚一体化锚杆工艺流程Fig.3 Technological process diagram of integrative drilling and anchoring bolt

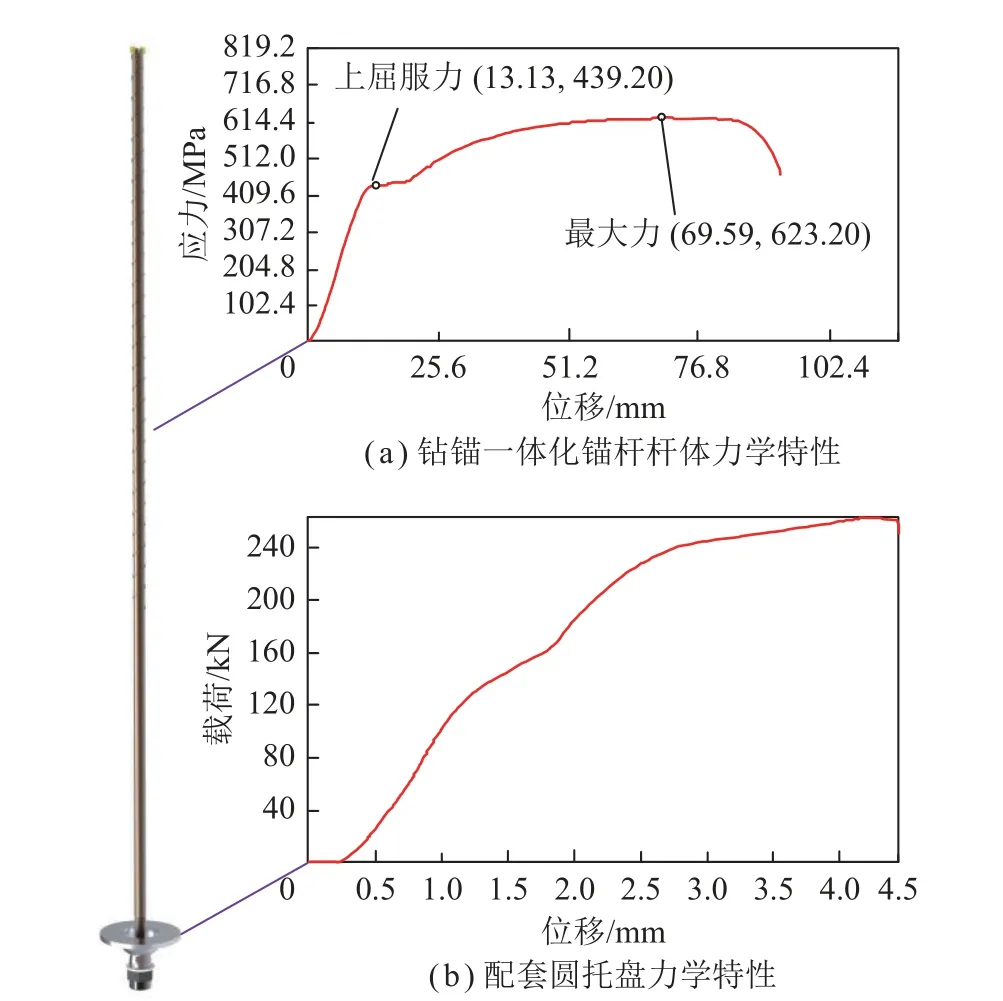

钻锚一体化锚杆力学性能测试结果如图4(a)所示。中空杆体屈服强度为439.2 MPa,抗拉强度为623.2 MPa,拉伸破断载荷≥260 kN。锚杆拉断载荷与直径22 mm 的500#锚杆相当。配套直径170 mm 圆托盘的力学特性如图4(b)所示,托盘承载力≥260 kN。

图4 钻锚一体化锚杆杆体与配套托盘力学特性Fig.4 Mechanical properties of integrated drilling and anchoring bolt and plate

与传统树脂锚固锚杆相比,钻锚一体化锚杆的主要特点包括:① 钻锚一体化锚杆杆体即为钻杆,具有较好的抗弯刚度,保证了在适合的围岩条件下一次稳定钻进2 m 以上;② 优化了表面横肋与中孔结构,钻进过程中能够高效清孔排渣;③ 研发了适用不同围岩条件下高效钻进钻头,保证了钻进速度;④ 锚固剂通过钻锚一体化锚杆中孔泵注,实现了自动化锚固。

基于上述钻锚一体化锚杆结构与功能,可实现自动化快速施工,主要表现在以下几个方面:

(1)将传统树脂锚固锚杆安装的6 道工序(钻孔、卸钻杆、人工安装锚固剂、安装锚杆、搅拌锚固剂、预紧)减少为1 道连续工序,实现锚杆安装自动化作业。

(2)减少移机时间。钻锚一体化锚杆减少拆卸钻杆、锚杆安装、锚杆预紧等钻臂移机时间,实现锚杆快速安装。

(3)减少锚杆安装失败率。钻锚一体化锚杆一次成孔,减少巷帮片帮、塌孔等需要多次钻进清孔,在松软破碎煤帮中可大幅减少锚杆安装用时,实现锚杆快速安装。

(4)适当降低锚杆支护密度。钻锚一体化锚杆破断载荷大于260 kN,通过泵注式锚固,提高锚杆的锚固力,充分发挥锚杆的支护效果,可适当减少锚杆支护密度,减少单位面积锚杆用量,实现锚杆快速支护。

1.2 泵注式锚固剂

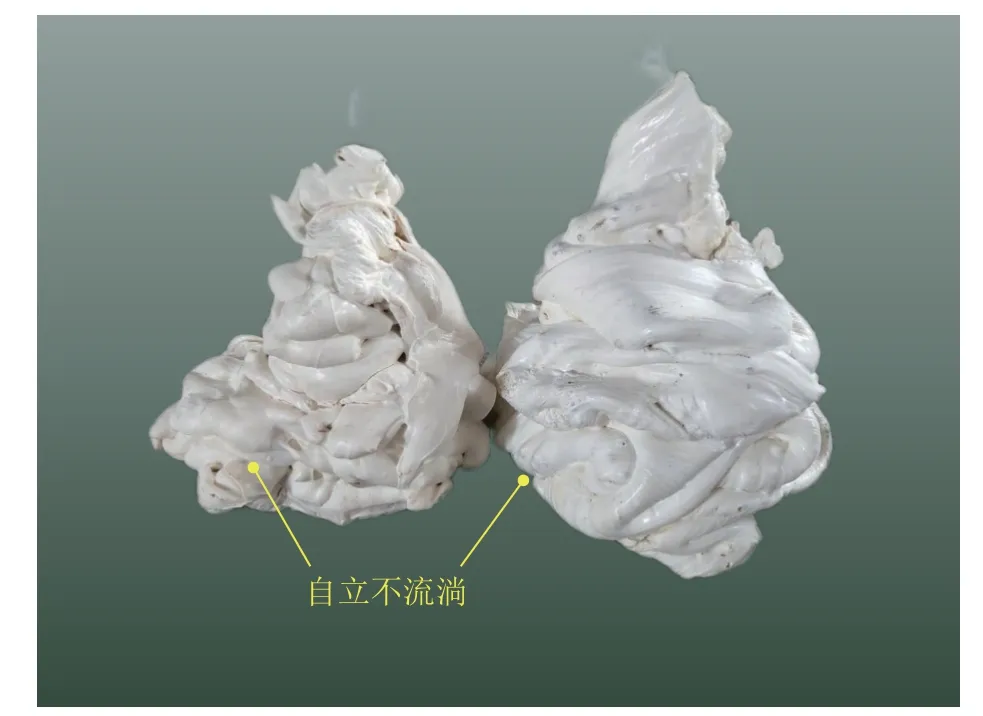

泵注式锚固剂是钻锚一体化支护技术的关键材料之一。传统的卷式树脂锚固剂只适用于搅拌安装工艺,传统的注浆材料用于锚固需要封孔,工艺复杂、可靠性差。为此,开发了新型的泵注式锚固剂,该锚固剂混合前为双液态组分,混合后形成高黏度可自立膏体(图5),可实现垂直钻孔内免封孔、不回流,密实充填钻孔,保证锚固力。与钻锚一体化锚杆配合,最大程度简化钻注锚固工艺,满足了钻锚一体化锚杆免封孔自动化泵注锚固的需求。泵注式锚固剂固化时间25~180 s 可调,可适应不同围岩锚固速度需求。锚固长度600~1 200 mm 定量可调,能够保障复杂难锚条件下高可靠锚固。泵注式锚固剂的特性见表1。

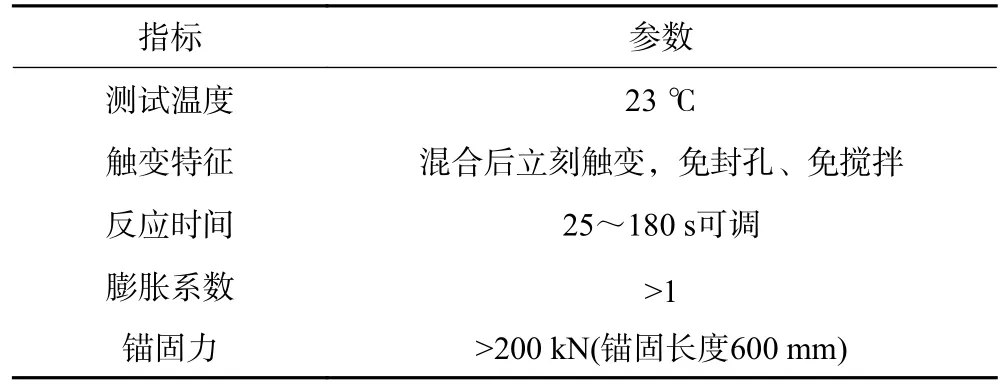

表1 泵注式锚固剂特性Table 1 Properties of pumpable resin

图5 泵注式锚固剂Fig.5 Pumpable resin

泵注式锚固剂经钻锚一体化锚杆中孔注入后,在钻孔内发生触变反应,从而将锚杆、钻孔壁黏接,形成锚杆-锚固剂-钻孔壁二元锚固界面(图6),一是锚杆与触变性锚固剂的作用界面,二是触变性锚固剂与煤岩体的作用界面。由于材质特性不同,这2 种界面的力学特性各异,2 者共同影响钻锚一体化锚杆锚固段力学性能。同时,在支护过程中,锚固剂触变后经历了高黏度液态(≥400 mPa·s)—超高黏度触变态(≥20 000 mPa·s)—固态的转变,触变性锚固剂流场分布规律与时变效应共同决定锚固段界面分布及力学性能,与传统树脂锚固剂作用机理有明显区别。

图6 钻锚一体化锚杆锚固剖面Fig.6 Anchoring interfaces of integrated drilling and anchoring bolt

1.3 钻锚一体化锚杆施工装备

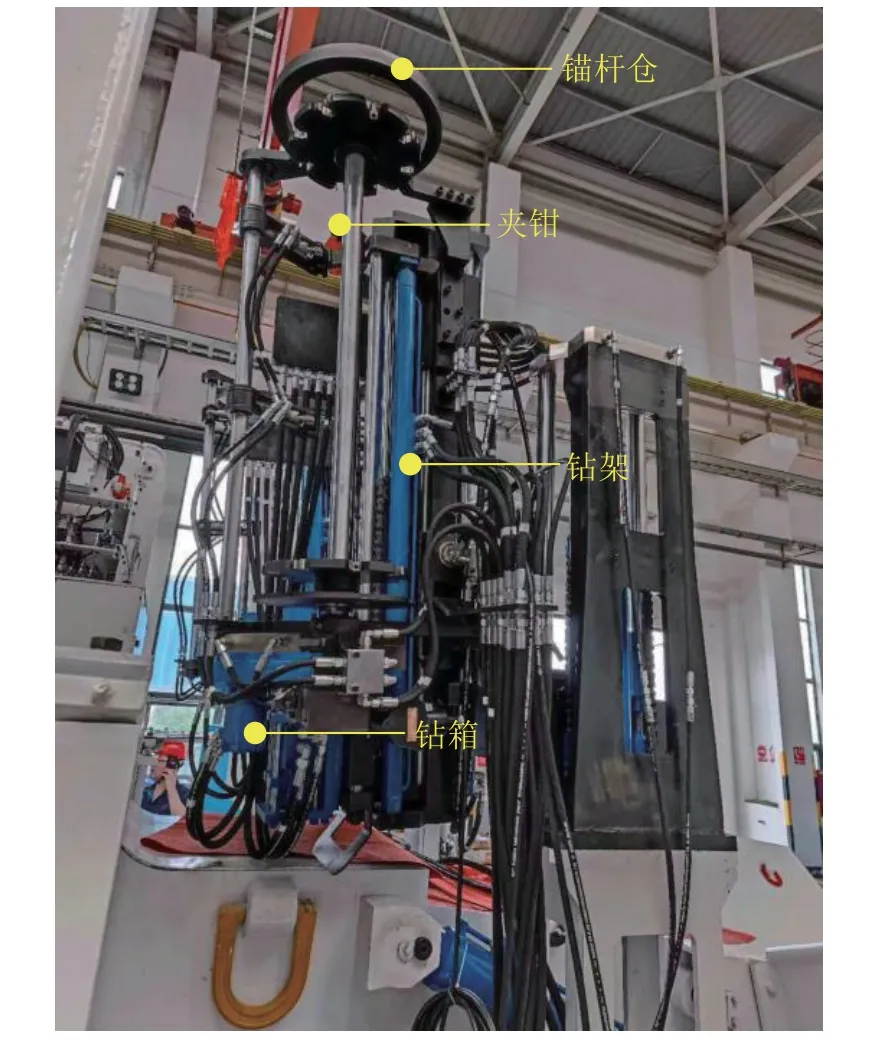

钻锚一体化锚杆施工工艺与传统树脂锚固锚杆施工工艺有明显差别,传统锚杆施工机具不能用于钻锚一体化锚杆施工。开发了钻锚一体化锚杆施工装备,包括:钻锚一体化钻箱、钻架、锚杆仓、泵注系统及控制系统,如图7 所示。该施工装备可将钻孔、泵注锚固剂、预紧集成一体,工序切换不需要移机换位,实现了锚杆安装全流程一体化、自动化作业。

图7 钻锚一体化锚杆施工装备Fig.7 Construction equipment of integrated drilling and anchoring bolt

钻箱前端套筒与锚杆尾部多功能螺母相配合,反向旋转时带动锚杆钻孔,正向旋转时拧紧杆尾螺母实现锚杆预紧。钻箱马达额定转速为575 r/min,最大失速扭矩为560 N·m,能够满足钻进和预紧所需的扭矩。

钻架主要由支撑机构、推进机构和夹钳机构组成。工作时,支撑机构采用液压驱动,钻孔前伸出支撑板至围岩表面以稳定钻架,保证钻架在钻孔过程中能稳定推进。推进机构采用液压油缸及链条驱动,设计的最大推进行程为2.6 m,可满足特大断面煤巷锚杆支护需求。钻架采用大行程全滑柱式结构,能够有效提高锚杆作业过程中的稳定性和使用寿命。在钻架顶部设置夹钳机构,用于钻孔时固定锚杆,夹钳机构采用大刚度导轨油缸直推结构,夹持效果好,可靠性高。

为了实现多根锚杆的连续、自动施工,在钻架旁布置了锚杆仓机构,锚杆仓包含2 组并联四自由度机械手结构,可实现锚杆准确抓取并精确传送至施工作业位置。锚杆仓一次可装载8 根锚杆,可实现锚杆传送和安装的精准定位。

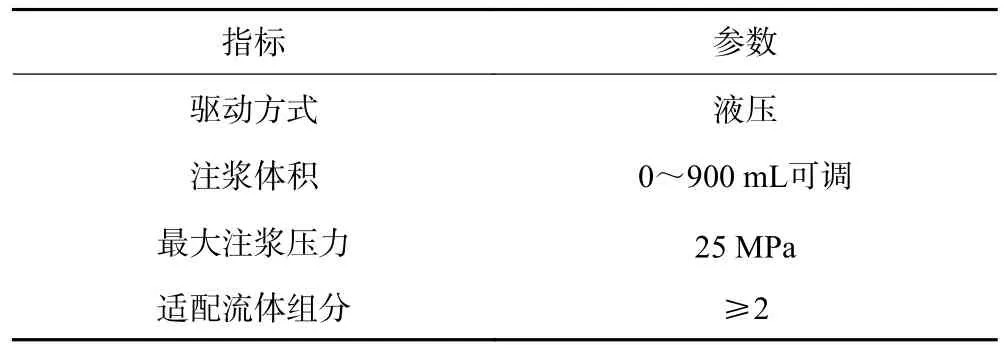

针对泵注式锚固剂的理化特性,开发出了高精度泵送装置,锚固剂泵送装置采用液压油缸驱动,实现吸浆和排浆的功能。该装置可实现双组份锚固剂精准等体积泵送,单次泵送体积动态可调,能满足不同地质条件、不同锚固长度的泵注需求。泵送装置参数见表2。

表2 泵送装置功能参数Table 2 Functions and parameters of pumping unit

传统树脂锚固锚杆成孔后锚杆与锚固剂安装需要钻孔精准识别、卷式锚固剂需要人工辅助安装、换接钻杆需要人工操作,成为制约实现锚杆安装自动化作业的三大难题。钻锚一体化锚杆为解决这些难题提供了一个有效、可行的方案。

钻锚一体化锚杆通过研发上述工艺、材料装备,将6 道工序减少为1 道连续工序,构建了“一键打锚杆”硬件。在此基础上,确定了钻锚一体化锚杆自动化施工的工序、配套装备的动作顺序、各个施工环节的时间关系、逻辑关系等,研发出“一键打锚杆”控制系统,实现了钻锚一体化锚杆自动化施工。提出“一键打锚杆”控制算法,开发出钻孔、安装锚固剂、预紧自动顺序动作自适应控制算法,搭建了相应的硬件控制平台,实现了锚杆支护施工的全自动化作业。

开发了控制程序界面,能够实时显示锚杆仓中剩余锚杆数量、每个锚杆钻机的工作步骤、钻箱的推进、旋转情况等参数,为系统优化钻锚一体化的施工过程提供数据基础。钻锚一体化锚杆支护控制系统如图8 所示。

图8 自动化锚杆施工控制系统Fig.8 Automatic bolting control system

2 喷涂快速护表材料、技术与装备

护表构件(金属网、钢带、大托板等)在锚杆支护系统中发挥重要作用。但护表构件,特别是金属网的铺设高度依赖人工,成为制约锚杆支护实现自动化的“卡脖子”环节。另外,由于缺乏有效的顶板、两帮临时支护,掘进工作面局部冒顶与片帮严重影响巷道掘进速度与安全。为此,提出采用井下巷道表面喷涂代替金属网并作为临时支护的思路。如图9 所示,掘进工作面割煤后喷涂快速凝固材料,在巷道表面形成高强度、高韧性护表喷层(厚度3~5 mm),将表面围岩黏结并包覆,取代金属网,并防止掘进工作面空顶、空帮区围岩片漏,起到良好的护表与临时支护作用。

图9 掘进工作面喷涂护表支护示意Fig.9 Schematic diagram of surface spraying support in the driving face

2.1 喷涂快速护表材料

按照反应类型薄喷材料通常分为反应型和非反应型两类。反应型薄喷材料以聚合物材料作为薄喷材料;非反应型通常为水泥基材料,组分中混合添加剂作为薄喷材料。现有的薄喷材料常用做喷涂堵漏风材料。针对薄喷用作替代金属网和临时支护,对国内外已有材料开展了大量实验,目前尚未发现可直接应用于煤矿巷道表面喷涂护表材料,主要原因如下:

(1)力学性能不足。要求喷涂材料在保证高强度的同时还需要高的黏结性和抗变形能力。

(2)反应时间过长。水泥基材料反应时间过长,达到力学性能需要数小时,难以满足快速掘进防片帮、冒顶的需求。

(3)阻燃抗静电等安全性能不足。煤矿井下用有机材料要求阻燃抗静电,相关材料主要来源于工民建,缺乏同时满足煤矿巷道支护需求的力学性能和安全性能的材料。

(4)成本过高。有些材料,如双液反应型聚脲成本高,难以大范围推广应用。

针对目前尚无可直接用于掘进工作面喷涂护表支护材料的现状,研发出国内首款高强度、高韧性、快固化的高性能巷道表面薄喷护表支护材料。该种材料原料分别以 A、B 两种液态组分形式存储,按体积比 1∶1 经过充分混合后,喷射到巷道表面,材料原位快速固化后黏结在煤岩体表面形成一种3~5 mm 厚的塑性薄层。

材料采用“分子设计-结构增强-协同阻燃-组分优化”多手段耦合制备方法与工艺。首先,从分子设计角度出发,研发出具有多重分子结构增强效应的多官能度反应中间体,同时在大分子链中嵌入大空间位阻分子结构,限制分子链段的自由运动,多方法耦合实现材料自身结构力学性能的显著增强与固化速度的提高,使材料具有了高强度,如图10 所示。通过调节分子链结构构造和次价键排布,实现高强度和高韧性的平衡。随后,通过官能团设计,将协同阻燃结构引入大分子骨架中,在气相阻燃的同时,能够在燃烧物质表面形成保护层实现凝聚相阻燃;最后通过试验反馈与迭代研究,进行组分优化与合成工艺改进。基于上述原理,合成了高强度、高韧性、快固化的高性能巷道表面薄喷护表支护材料。

图10 喷涂材料分子设计Fig.10 Molecular design of spraying material

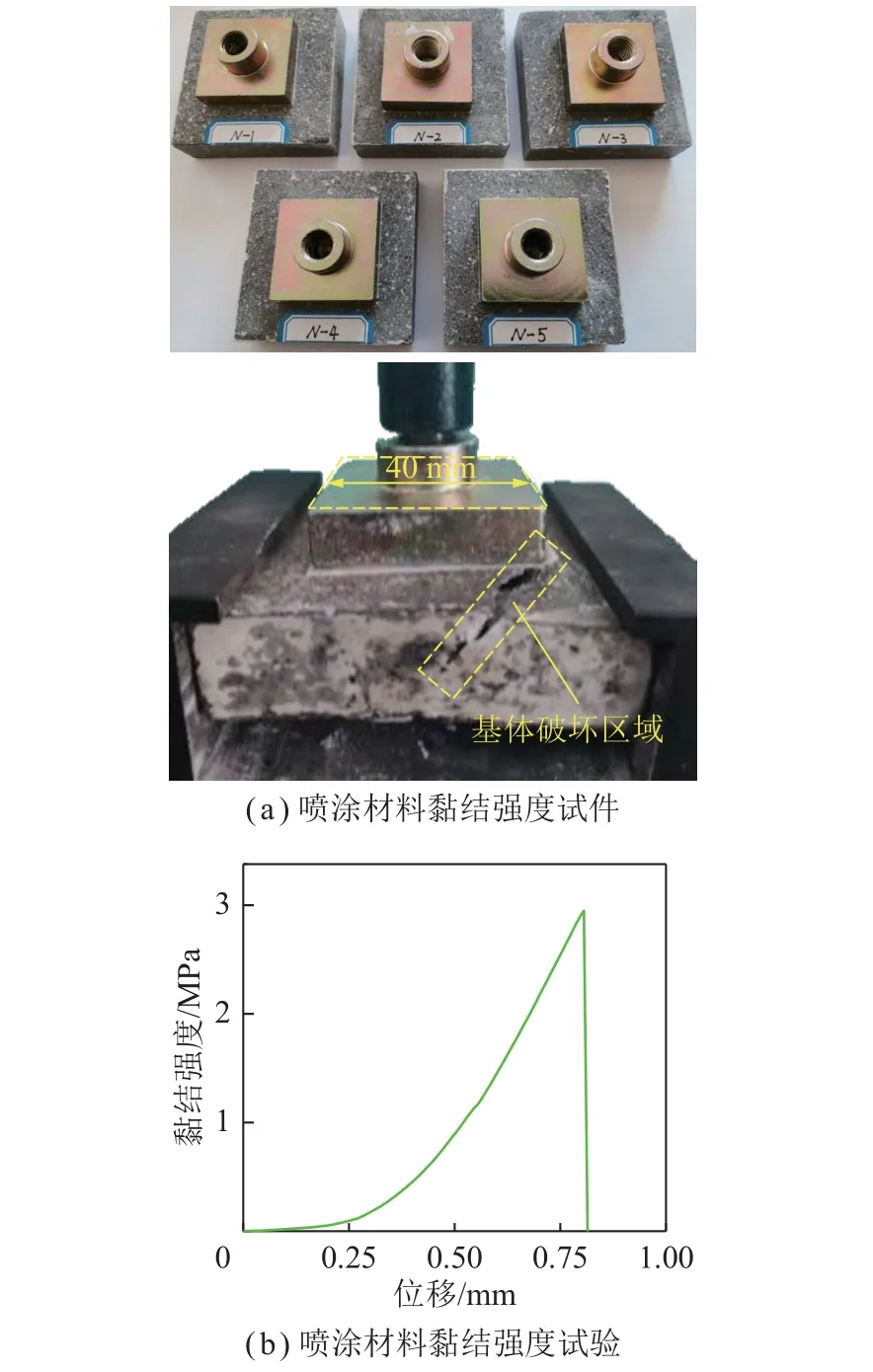

喷层抗拉强度≥9.0 MPa,断裂伸长率≥100%,室温固化时间<40 s,相比现行标准中关于喷涂堵漏风材料要求的力学性能,在抗拉强度方面提升 3.5 倍以上,韧性增加 1 倍以上。材料与煤岩界面黏结强度也是影响喷涂支护效果的主要因素之一。研发的巷道表面薄喷支护材料分子结构中较高离域的 π 电子能够利用 π-π 共轭效应与煤中富含的苯环结构相互作用,极性原子能够和砂、泥岩中的羟基形成氢键,从而提高材料与煤岩界面黏结强度。并通过牢固的共价键连接,提高其分散性,同时通过组分优化提高喷涂材料在基体表面的润湿性,实现强黏结。采用标准黏结强度检测方法对喷层进行黏结性能测试,如图11 所示。测试显示材料黏结强度为3 MPa,但观察实验结果发现,拉伸破坏发生在水泥块基体内部,喷层未发生破坏,因此薄喷材料的黏结强度大于3 MPa 。

图11 喷涂材料黏结强度测试Fig.11 Bond strength test of spraying material

2.2 喷涂护表支护材料承载与安全性能

为了评价喷涂支护材料的承载特性,需要对比喷层与各类金属网承载性能,采用护表材料静载力学性能试验台开展测试[32],如图12(a)所示。采用与井下实际使用喷涂设备制作了1 700 mm×1 500 mm×5 mm的喷层,通过锚杆和托盘将喷层固定在试验台上,锚杆间排距为1 200 mm×1 000 mm。试验通过油缸施加载荷,载荷-位移曲线如图12(b)所示。当油缸位移达到最大行程626.73 mm 时,喷层承受载荷25.23 kN,此时喷层尚未发生破坏。

图12 喷涂材料承载力试验Fig.12 Bearing capacity test of spraying materials

将喷层力学性能与采用同一试验台测试的矿用钢筋网、经纬网、菱形网的力学性能图12(c)进行对比发现,金属网的测试峰值承载力为37.2~52.6 kN,对应的位移为195.7~ 476.5 mm。薄喷支护材料承载力达25.23 kN,受油缸行程影响,此时喷层尚未发生破坏已经接近金属网水平,且喷涂材料的韧性更好。

此外,实验过程中发现,在对喷层施加载荷过程中,喷层的四边中间区域最先发生变形,该区域的张紧力和变形量明显增加,增大到一定程度时,喷层的主要受力位置转移到锚杆附近。

喷涂支护材料安全性能对于煤矿井下安全十分重要,须满足《巷道表面薄喷支护材料安全技术要求》的相关规定。薄喷支护材料采用气固双相阻燃分子结构的设计,材料具备了本质阻燃性能,氧指数大于28%。对多组分进行合成工艺和精制技术进行改进,经过组分优化和迭代研发,将表面电阻降低至3×108Ω以下,解决了力学性能与安全性能相互制约的难题。

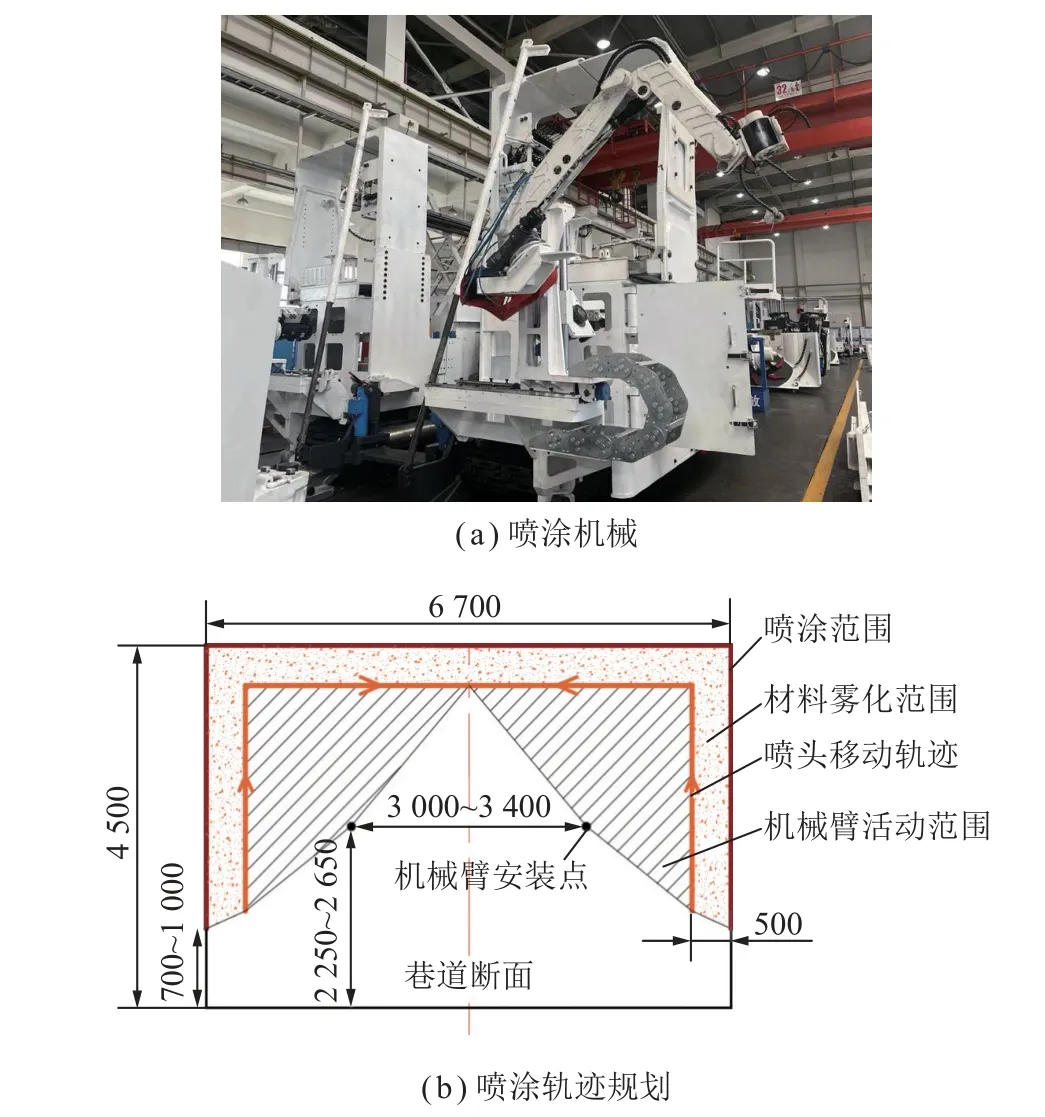

2.3 快速自动化喷涂设备

为实现井下巷道表面自动化快速薄喷,开发出与新型喷涂材料配套的喷涂装备,如图13(a)所示,包括矿用防爆高精度机械臂、高比例精度喷涂泵、喷涂材料运输系统及自动化喷涂控制系统等。

图13 喷涂机械臂及轨迹规划Fig.13 Spraying arm and trajectory planning

为实现巷道表面高效喷涂支护,研发了高控制精度、高可靠性的大负载多自由度机械臂,包括高精度控制液压阀组、高精度执行元件及电控系统。根据液压系统特性制定高精度控制算法,研究了巷道表面喷涂轨迹规划,如图13(b)所示,研制出自动化控制系统。大负载多自由度机械臂全臂展 2 m,末端控制精度≤±20 mm,末端负载极限20 kg。

巷道表面支护要求喷涂材料按照组分配比充分混合、流量稳定连续泵送。研发出多级高压循环泵送系统,工作压力>20 MPa,流量>5 L/min,喷涂材料泵送过程中各组分比例精度误差小于20%,泵送流量稳定无波动。

喷涂成层质量取决于喷涂材料各组分混合程度。研究了喷嘴对各组分混合程度、雾化效果的影响规律,研发了适用于煤矿高粉尘浓度的喷嘴及工艺,获取了泵送系统与喷枪适配参数的数据,形成了适应煤矿井下高粉尘浓度的喷涂泵送系统与喷枪高质量成层协同作业技术。在此基础上,研发了泵送系统与喷枪协同作业控制系统。

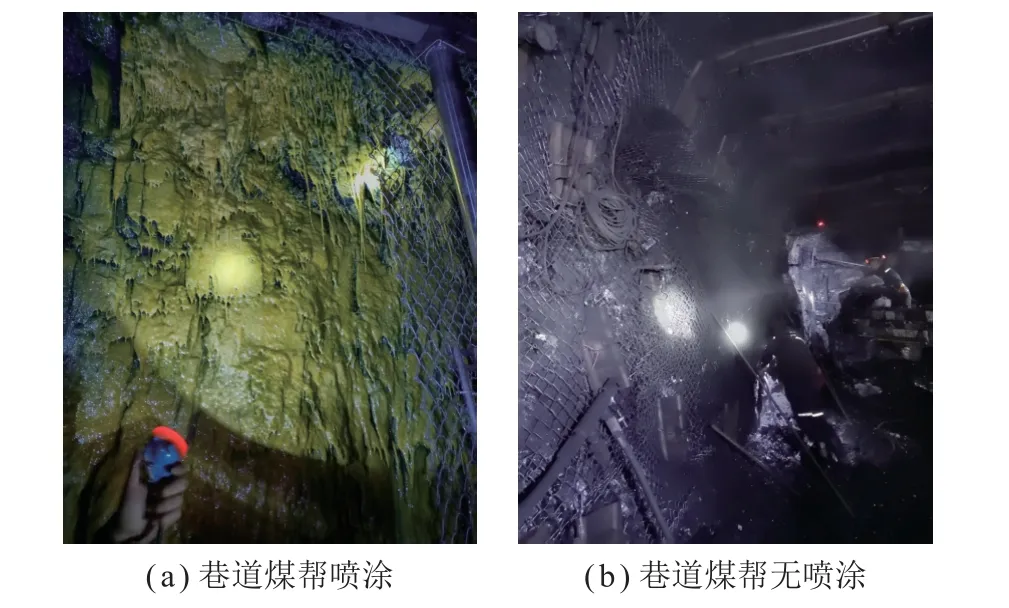

采用研发的喷涂系统开展了易片帮巷道煤帮表面喷涂试验。试验结果表明:喷涂作业效率高,完成单排进尺喷涂用时小于8 min;喷涂过程中几乎无回弹,喷涂材料损失小;随巷道掘进完成了易片帮试验段右侧煤帮全覆盖喷涂,巷帮喷涂后不安装锚杆与锚索,滞后掘进工作面35 m(5 d)无片帮,巷帮变形量也很小,如图14(a)所示。为了对比分析喷涂效果,在巷道左侧煤帮不进行喷涂与锚杆支护。但当随掘进空帮仅2 m 时就出现严重片帮,为保障掘进安全,立即在左帮施工了锚杆,如图14(b)所示。可见,喷涂支护防止巷道煤帮片落的效果非常明显。

图14 巷道煤帮喷涂对比试验Fig.14 Comparative test of spraying suppprt on coal roadway ribs

实现井下巷道表面全自动喷涂还需要喷涂系统和机械臂协同作业。研究了喷涂系统与机械臂多电磁阀控制特性,制定了针对巷道表面喷涂的作业工序和动作要求,研发了喷涂系统与机械臂协同作业控制算法。

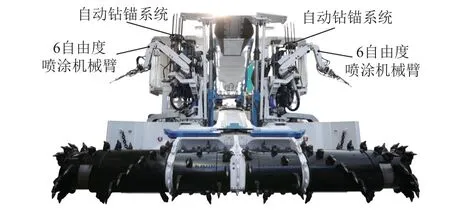

将喷涂系统、机械臂及自动化控制系统、钻锚一体化系统等集成于掘锚一体机上,制定了掘进、锚杆支护与喷涂支护交互作业工艺流程,并进行集中控制,开发出钻锚喷一体化的掘锚机组,如图15 所示。

图15 钻锚喷一体化掘锚机组Fig.15 Miner bolter with integrated rapid drilling,anchoring and spraying

3 巷道随掘变形动态监测技术

巷道围岩变形主要集中在巷道开挖初期和距离掘进工作面一定范围内,此阶段巷道围岩应力调整、顶板下沉、两帮移动,围岩处于不平衡状态。及时获取随掘过程中的巷道变形情况,特别是空顶、空帮区围岩变形,对围岩稳定性评价、巷道支护方案动态设计具有重要意义。

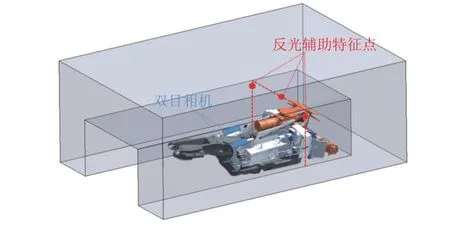

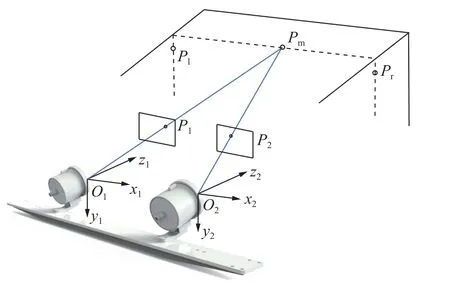

巷道掘进需要完成掘支运全工序作业,受限于掘进工作面有限的空间,传统的很多矿压监测仪器均布置在掘进工作面后方,难以监测掘进工作面围岩开挖初期空顶、空帮区的变形。为了解决这个难题,针对掘进工作面大粉尘、低照度、多干扰的环境,提出基于双目视觉的巷道随掘变形动态监测方法,如图16 所示。随掘视觉测量系统由机载双目相机、光源和反光辅助特征点组成。随掘过程中每隔一定排距在巷道顶板和两帮布置若干反光辅助特征点,掘进设备上安装双目相机实时监测特征点之间的相对距离,可实现两帮和顶板变形的随掘监测。

图16 基于双目视觉的巷道随掘变形动态监测方法Fig.16 Dynamic monitoring method for roadway deformation during driving based on binocular vision

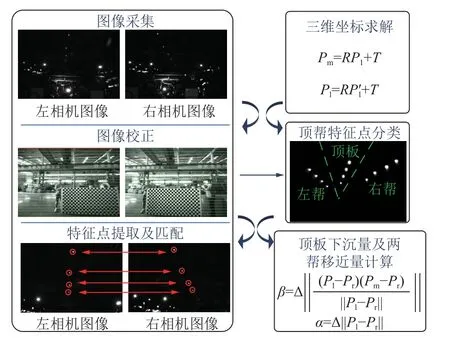

巷道随掘变形动态监测技术的主要监测流程为图像采集、图像校正、特征点提取及匹配、三维坐标求解、计算顶板下沉量及两帮移近量,如图17 所示。图像采集阶段采用微秒级时间同步技术,减小机组振动对图像采集的影响。针对随掘监测相机视野大、工作距离远的特点,图像校正采用大尺寸标定板,实现双目相机高精度标定。通过特征点提取及匹配技术将左右相机图像中的特征点建立精准对应关系,进而基于双目相机三角测量原理实现三维坐标求解。反光辅助特征点的三维坐标求解后,将特征点分为顶板、左帮、右帮3 部分,同时按照断面分类,实时计算顶板下沉量及两帮移近量。

图17 随掘变形监测系统程序流程Fig.17 Program flow of roadway deformation monitoring system during driving

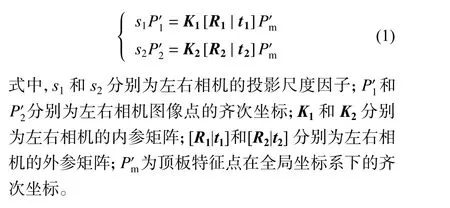

巷道随掘变形动态监测技术采用双目视觉测量原理,如图18 所示。左右2 个相机同时观察顶板特征点Pm时,左右相机得到图像点P1和P2,特征点Pm为2 个相机光心与像点连线的交点。求解Pm三维坐标的过程可以表示为

图18 双目视觉测量原理Fig.18 Principles of binocular vision measurement

将左相机坐标系设定为全局坐标系,并考虑畸变,左相机坐标系下的畸变公式及三维坐标公式为

随掘变形监测以动坐标系下特征点相对距离不变为前提,将同一断面下两帮特征点的连线距离近似为两帮距离,两帮移近量的求解公式为

巷道随掘变形动态监测系统采用自主研发的隔爆型随掘变形监测双目相机,如图19 所示。采用高精度工业相机和高亮度补光灯组合设计,适用于照度≤0.02 lux 黑暗环境,视觉监测范围为3~10 m。

图19 随掘变形监测双目相机Fig.19 Binocular camera for roadway deformation monitoring during driving

研发了适用于随掘大粉尘环境下的滚刷除尘装置,具有定时清理功能,可同时清洁粉尘及淋水导致的镜头污染,解决了随掘过程中粉尘堆积导致的视觉传感器失效问题。井下反光干扰也是影响随掘变形动态监测的难题。在掘进作业过程中,工人反光条和矿灯都属于高亮的反光干扰点,严重影响随掘变形监测的特征点提取精度,为此提出了多种目标监测算法,实现了特征点的高精度提取,现场监测如图20 所示,井下顶板下沉量平均监测误差2.43 mm(图21)。

图20 随掘变形动态监测井下应用Fig.20 On-site application of roadway deformation monitoring during driving

图21 随掘变形动态监测井下实测误差Fig.21 Measurement error of roadway deformation monitoring during driving

研发随掘变形监测远程集控系统,控制界面如图22 所示,能够实时显示顶板下沉量、两帮移近量、异常数据及安全等级,可对距离掘进工作面2.4~10.8 m内的随掘变形监测数据进行实时采集、储存、分析及预警,监测频率≥1 Hz。

图22 随掘变形动态监测远程集控界面Fig.22 Remote centralized control interface for roadway deformation monitoring during driving

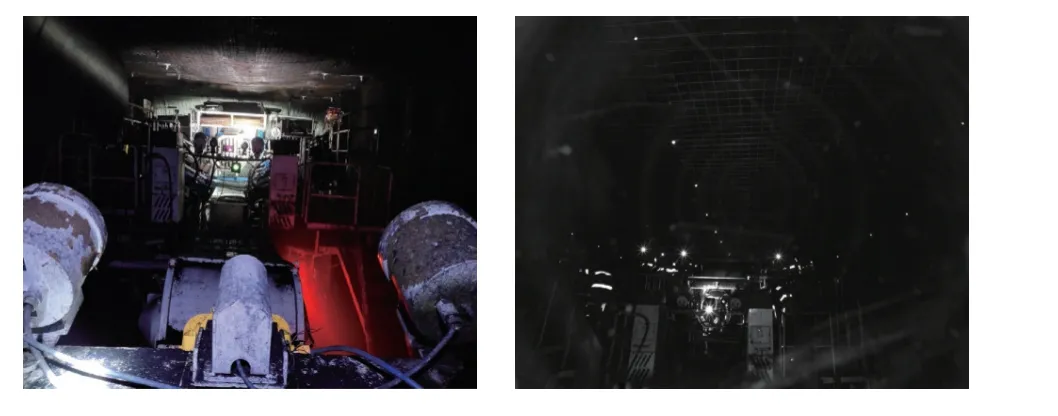

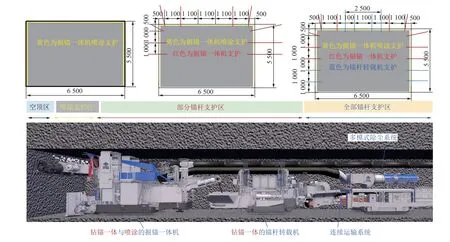

4 煤巷钻锚一体化快速掘进成套装备与快速掘进新模式

4.1 煤巷钻锚一体化快速掘进成套装备

基于上述的钻锚一体化支护系统、喷涂支护系统和巷道随掘变形动态监测系统3 项核心技术及设备,开发出钻锚一体化快速掘进成套装备,该套装备由掘锚一体机、锚杆转载机和履带式自移机尾3 套设备组成,如图23 所示,配套井下物料配送系统(锚杆材料运输车和喷涂料运输车)和集控中心。成套装备适应巷道断面6 600 mm×5 500 mm,系统总长50 m,总装机功率1 090 kW,可实现掘—喷—锚—运—测等巷道掘进全流程作业,大幅提高了巷道掘进自动化水平。集控中心可实现掘进、运输、钻锚、自动跟机行走等远程集中控制,同时可实现各设备的实时状态感知和工况监控。锚杆材料运输车可将锚杆/索等材料运输至锚杆转载机尾部;喷涂料运输车负责运输喷涂支护材料并将材料泵注至喷涂料箱中,是喷涂支护系统的重要后配套设备。

图23 钻锚一体化快速掘进成套装备Fig.23 Complete set of roadway rapid driving equipments with integrated drilling and anchoring

钻锚一体化掘锚一体机(图23)集成了钻锚一体化锚杆支护系统、自动喷涂系统和随掘变形动态监测系统,外形尺寸为12 000 mm×6 100 mm×3 800 mm,装机功率720 kW,单次掏槽行程1 200 mm,整机质量105 t。基于自动化控制系统,掘锚一体机可实现人工示教路径自动循环截割、巷道参数设定和截割轨迹选择,系统根据截割负载、工作环境可自动调节掏槽和升降速度。钻锚一体化锚杆支护系统可完成4 根顶锚杆和4 根帮锚杆的全流程自动化锚固作业。喷涂支护系统可实现随掘喷涂支护功能。随掘变形动态监测系统可实时监测掘进过程中顶板和两帮变形。整机同时集成了除尘风机和泡沫除尘2 种除尘系统,可有效降低掘进过程中的粉尘量。

锚杆转载机集成了钻锚一体化锚杆支护系统和随掘变形动态监测系统,外形尺寸11 800 mm×3 600 mm×3 900 mm,装机功率257 kW,整机质量50 t。锚杆转载机上设置2 台钻锚一体化顶锚杆钻机、2 台顶锚索钻机和2 台钻锚一体化帮锚杆钻机,可实现2根顶锚杆、2 根顶锚索和4 根帮锚杆的自动化施工。

履带式自移机尾连续运输系统如图24 所示,具有驱动力大(满足6 000 m 输送机皮带牵引)、皮带架左右调整、自动跟随受料、供电中心集中机载等特点,配合伸缩皮带架和自动延伸系统,可实现灵活退机5 m和皮带架自动安装功能。

图24 掘进工作面连续运输系统Fig.24 Continuous transport system for driving face

以角度、位移、电流、瓦斯、测距等传感器为基础的传感系统为掘锚一体机自动化、后配套自动化、供电管理中心、井下集控、地面集控、工作面通讯网络、人机交互控制等系统控制提供了大数据基础。系统采用惯性导航系统及多传感器融合技术,融合激光惯导、毫米波雷达、里程计和全站仪等数据,结合惯性导航系统的航向及姿态数据,完成对掘锚一体机航向、姿态及定位数据的精确测量,为掘锚一体机的远程控制及行走自动控制提供精确的航向姿态数据。经井下实测验证,导航系统测量精度100 m 偏差小于10 cm。

4.2 煤巷钻锚一体化快速掘进模式与工艺

根据开发的钻锚一体化快速掘进成套装备的特点与优势,提出掘支锚运分区并行协同快速掘进模式与工艺,如图25 所示,其核心理念是掘支平行、分次支护。

图25 掘支锚运分区并行协同快速掘进模式Fig.25 Partitioned parallel collaborative rapid driving model of excavation, spraying, bolting and transport

掘支锚运分区并行协同快速掘进工艺为:首先升起掘锚一体机临时支护机构稳定机身,随后全宽截割滚筒开始割煤掘进,顶板和两帮采用钻锚一体化锚杆钻机同步支护。二次进刀后,自动化喷涂系统对掘进工作面围岩进行分层薄喷,形成护表喷层;后部锚杆转载机搭载不同数量的钻锚一体化锚杆钻机和锚索钻机与掘锚一体机分区并行支护;后配套履带自移机尾实现长距离皮带牵引和大容量储带仓储带,配套自动延伸系统,实现胶带机不停机状态下机身自移、皮带延伸;巷道变形随掘动态监测系统,对顶板下沉量和两帮移近量进行实时监测。

掘支锚运分区并行协同快速掘进模式与工艺可实现掘支运并行作业,可显著提高掘进速度、效率及自动化水平。

5 围岩位移监测与稳定性分析

5.1 试验矿井与巷道概况

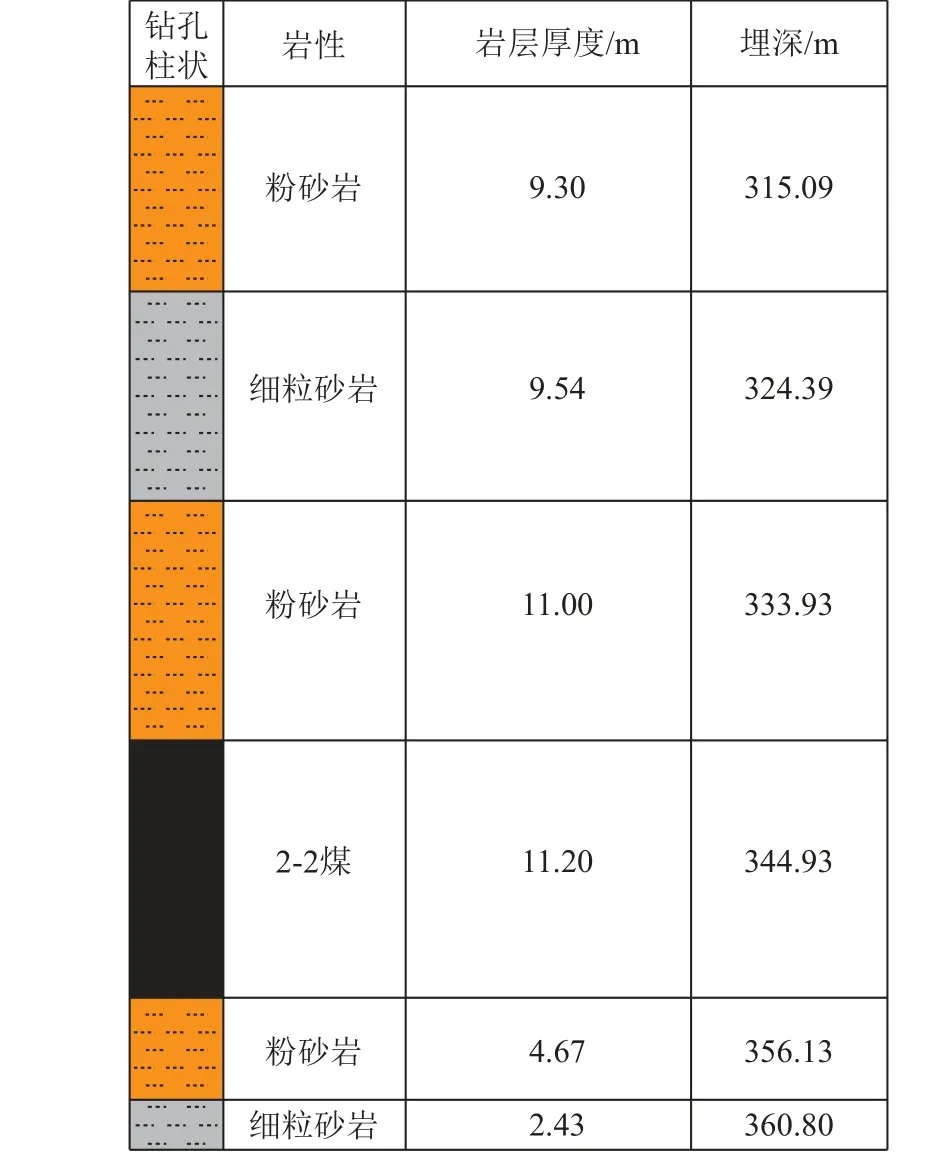

煤巷钻锚一体化快速掘进技术与装备的试验矿井为陕西陕煤曹家滩煤矿。矿井开采2-2 煤层,厚度8.1~12.7 m,平均11.2 m,埋藏深度255~358 m。2-2煤层顶底板岩层分布如图26 所示,顶、底板岩性主要为粉砂岩和细粒砂岩,直接顶为11.0 m 厚的粉砂岩,直接底为4.67 m 厚的粉砂岩。

图26 2-2 煤层顶底板岩层柱状Fig.26 Column of 2-2 coal roof and floor strata

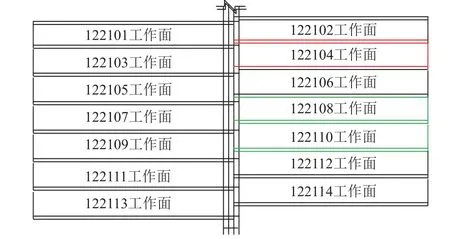

目前开采12 盘区,盘区内工作面布置如图27 所示。为了给快速掘进试验提供基础参数,在122108辅助运输巷进行了围岩地质力学测试,在122110 工作面辅助运输巷对掘进工作面围岩变形规律进行了实测研究,最终在122104 工作面回风巷开展了煤巷快速掘进技术与装备的井下试验。

图27 曹家滩煤矿12 盘区工作面布置平面示意Fig.27 Schematic diagram of 12-panel working face layout in Caojiatan Coal Mine

5.2 巷道围岩地质力学测试与分析

在12208 工作面辅运巷布置测站,进行了地应力测量与围岩结构测试,如图28 所示。

图28 地质力学参数测站布置Fig.28 Layout of geomechanical parameter measuring station

采用水压致裂法[33]在122108 工作面辅助运输巷测站位置处顶板岩层进行了地应力测试。测试结果表明第1 测站最大水平主应力为24.94 MPa,最小水平主应力为13.42 MPa,垂直应力为8.05 MPa,最大水平主应力方向与巷道轴向夹角为10°;第2 测站最大水平主应力为21.86 MPa,最小水平主应力为12.14 MPa,垂直应力为7.82 MPa,最大水平主应力方向与巷道轴向夹角为28°。可见,地应力值属于中等到高应力量值,在地应力场中,水平应力占绝对优势。

在测站位置钻取岩芯,在实验室对2-2 煤层及顶底板岩石力学性质进行了测试,测试结果见表3。煤层单轴抗压强度大于20 MPa,煤层强度与最大水平主应力比值为0.96,属于比较坚硬的煤层;粉砂岩与细砂岩单轴抗压强度介于30~40 MPa,强度与最大水平主应力的比值为1.26~1.56,属于中等偏软的岩层。

表3 煤岩力学性质测试结果Table 3 Test results of coal and rock mechanical properties

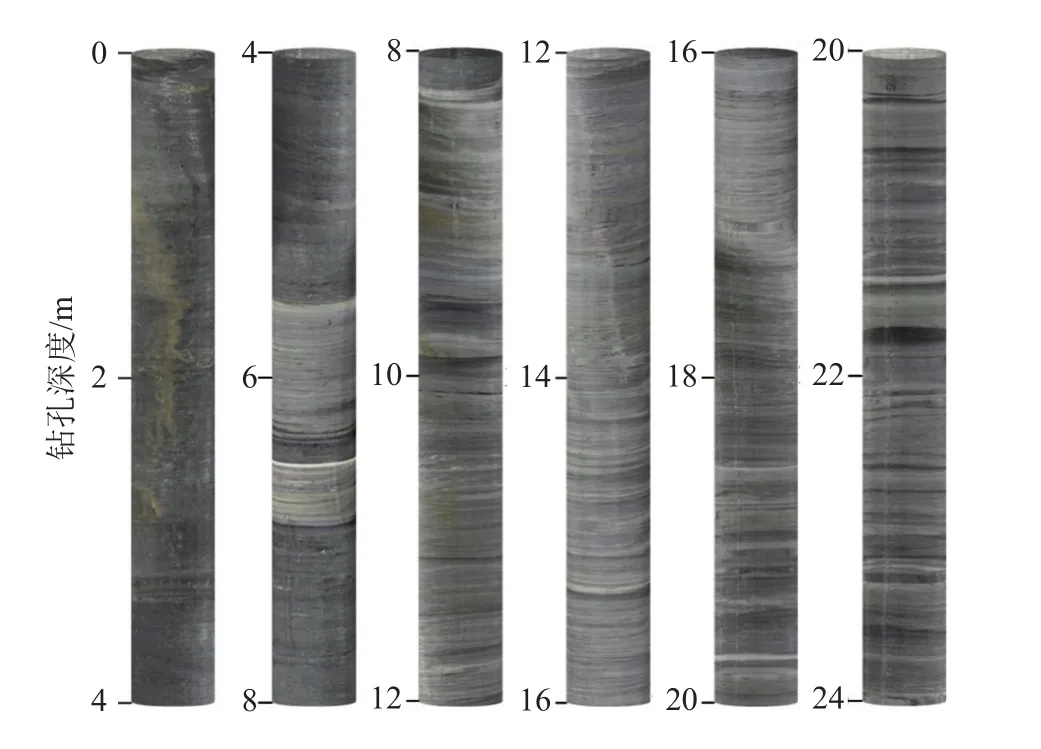

采用钻孔窥视仪对第1 测站位置处顶板进行了观测,如图29 所示。顶板整体完整性较高,未见明显裂隙、离层和破坏,属于完整、稳定的顶板。

图29 巷道顶板窥视结果Fig.29 Roadway roof imaging results

5.3 掘进过程中围岩位移监测与分析

5.3.1 围岩位移监测方案

用于巷道围岩位移测量的仪器有巷道表面收敛计、激光测距仪、激光扫描仪[34]等巷道表面位移测量仪器,以及顶板离层指示仪、多点位移计等可测量围岩深部不同位置位移的仪器。特别是多点位移计能够测量围岩深部多个测点的位移,可分析不同深度围岩位移的分布规律。为此,笔者采用AKM-20 型声波多点位移计进行围岩位移实测。监测时将磁性锚固头安设在围岩指定位置,通过电磁原理,声波探头接受安装于岩体内部的磁环位置信息,来监测围岩内部位移。如图30 所示,2022 年11 月在122110 工作面辅助运输巷掘进工作面揭露围岩后立即在顶板及两帮各布置一组声波多点位移计测站,设计孔深10 m,每孔20 个测点(磁环),测点间距约500 mm,最浅部测点距顶板及帮部表面约250 mm。由于施工钻孔及现场安装精度不足,每个测点的相应位置可能会有偏差,以第一次实测位置为准。从掘进期间安装开始每个测站仪器安装当班每间隔1 h 进行一次数据采集,随后采集间隔扩大至1 d。

图30 掘进工作面声波多点位移计监测方案Fig.30 Sonic extensometer monitoring scheme in driving face

5.3.2 围岩位移监测数据分析与稳定性评价

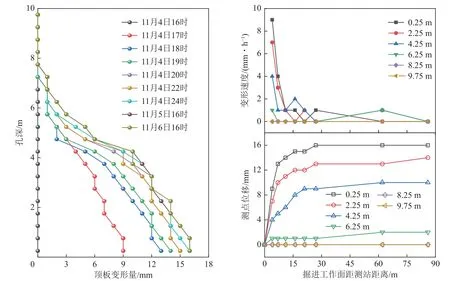

(1)顶板位移演化规律。图31 为掘进过程中巷道顶板位移量随时间和测站距掘进工作面距离的变化曲线。顶板位移随掘进工作面推进时间和推进距离的增加先快速增加然后趋于稳定,位移速率则随掘进工作面推进时间和推进距离的增加先快速减小然后趋于稳定。同时顶板位移是渐次发生的,顶板浅部与深部测点位移量及位移速率明显不同。浅部顶板先发生位移,位移量较大且位移速率快,深部顶板位移滞后于浅部围岩,位移量较小且位移速率较慢:0.25 m 处测点累计位移量16 mm,最大位移速率为9 mm/h;2.25 m 处测点累计位移量14 mm,最大位移速率为7 mm/h;4.25 m 处测点累计位移量10 mm,最大位移速率为4 mm/h;6.25 m 处测点累计位移量2 mm,最大位移速率为1 mm/h;8.25 与9.75 m 处测点未监测到位移。顶板发生显著位移(以5 mm 为界)的深度约在5 m 范围内。

图31 掘进过程中顶板多点位移变化曲线Fig.31 Multi-point displacement curves of roof during driving

(2)煤柱帮位移演化规律。图32 为煤巷掘进过程中煤柱帮位移量随时间和测站距掘进工作面距离的变化曲线。煤柱帮位移随掘进工作面推进时间和推进距离的增加先快速增加然后趋于稳定,位移速率则先有一定波动后逐渐趋于0。煤柱帮浅部与深部测点位移量及位移速率也存在不同,较浅部区域位移量大且位移速率快,较深部区域位移量小且位移速率慢:0.25 m 处测点累计位移量13 mm,最大位移速率为7 mm/h;2.49 m 处测点累计位移量11 mm,最大位移速率为4 mm/h;4.16 m 处测点累计位移量5 mm,最大位移速率为3 mm/h;6.42 m 处测点累计位移量1 mm,最大位移速率为1 mm/h;8.10 m 与9.80 m 处测点未监测到位移。煤柱帮发生显著位移(以5 mm 为界)的深度约在4 m 范围内。

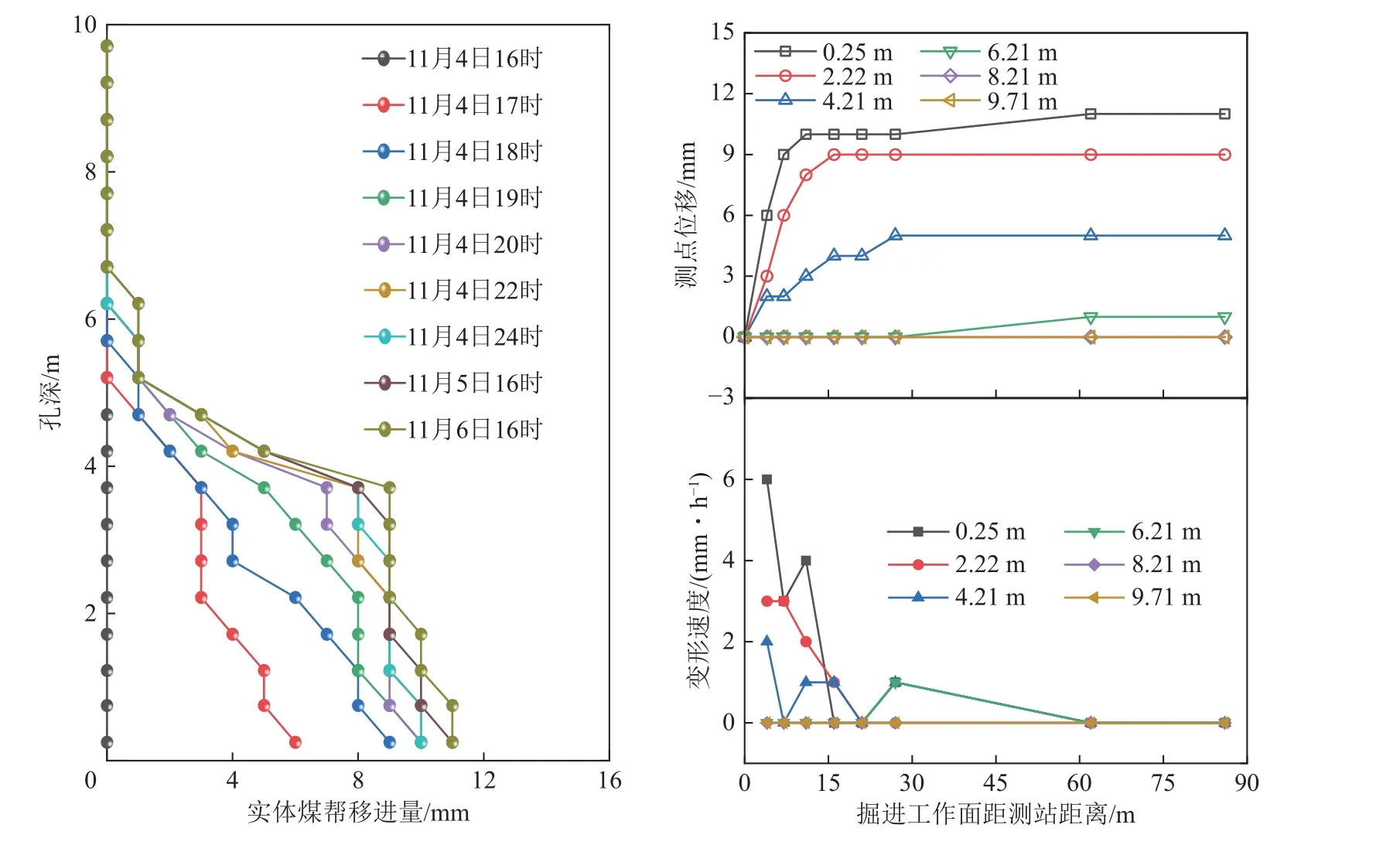

图32 掘进期间煤柱帮多点位移变化曲线Fig.32 Multi-point displacement curves of coal pillar side during driving

(3)实体煤帮位移演化规律。图33 为煤巷掘进过程中实体煤帮位移量随时间和测站距掘进工作面距离的变化曲线。实体煤帮位移随掘进工作面推进时间和推进距离的增加先快速增加然后趋于稳定,位移速率则先迅速降低后逐渐趋于0。实体煤帮浅部与深部测点位移量及位移速率也存在不同,较浅部区域位移量大且位移速率快,较深部区域位移量小且位移速率小:0.25 m 处测点累计位移量11 mm,最大位移速率为6 mm/h;2.22 m 处测点累计位移量9 mm,最大位移速率为3 mm/h;4.21 m 处测点累计位移量5 mm,最大位移速率为2 mm/h;6.21 m 处测点累计位移量1 mm,最大位移速率为1 mm/h;8.21 m 与9.71 m 处测点未监测到变形。实体煤帮发生显著位移的深度也约在4 m 范围内。

图33 掘进期间实体煤帮多点位移变化曲线Fig.33 Multi-point displacement curves of solid coal side during driving

(4)围岩位移对比及稳定性评价。根据捕捉到的从截割初始阶段到稳定全过程的巷道多点位移监测结果,掘进期间围岩位移主要发生在揭露围岩初期,根据位移规律可以将掘进期间围岩位移划分为3 个阶段,选取顶板及两帮最浅位置0.25 m 处测点进行分析:

① 掘进工作面后方0~8 m 位移快速增长阶段。该阶段对应围岩应力剧烈调整阶段,掘进工作面约推进2 h。顶板、煤柱帮及实体煤帮0.25 m 处测点位移分别快速增大至13、8、9 mm,约分别占掘进期间各自总位移的81.3%、61.5%、81.8%,平均位移速率为6.5、4.0、4.5 mm/h。

② 掘进工作面后方8~27 m 位移缓慢增长阶段。该阶段对应围岩应力调整平缓到趋于稳定阶段,掘进工作面约推进6 h。在掘进工作面后方8~16 m 内应力调整减弱,围岩位移速率明显降低,顶板、煤柱帮及实体煤帮0.25 m 处测点位移分别增大2、1、1 mm,约分别占掘进期间总位移的12.5%、7.8%、9.1%,平均位移速率为0.67、0.33、0.33 mm/h。在掘进工作面后方16~27 m 内围岩应力调整稳定,但围岩位移仍在缓慢增加,这一阶段的位移表现了掘进工作面围岩卸荷后的弹性后效力学特性。

③ 掘进工作面后方27~86 m 位移稳定阶段。该阶段掘进工作面围岩位移基本稳定,位移速率基本为0,顶板、煤柱帮及实体煤帮0.25 m 处测点位移达到最大值。

总的来说,掘进过程中顶板位移较大,两帮位移较小,且3 者相差不大,总的位移量较小。在时间上,巷道掘出2~3 h 后80%以上的围岩位移已经发生;在空间上,距离掘进工作面相当于2 倍巷道宽度的位置,90%以上的围岩位移已经发生,而在围岩深度方向上,发生显著位移的深度在4~5 m。根据前述的围岩地质力学参数及掘进期间围岩位移的实测结果分析判定,122110 工作面辅助运输巷围岩属于稳定(Ⅱ)类型[1]。

6 井下试验与效果评价

煤巷钻锚一体化快速掘进技术与装备的试验巷道选在曹家滩煤矿122104 内回风巷。该巷道与122108 工作面辅助运输巷(围岩地质力学测试地点)和122110 工作面辅助运输巷(围岩位移监测地点)相距较近,围岩条件类似,也属于稳定(Ⅱ)类型,为井下试验提供了良好条件。巷道掘进采用第5 节所述的煤巷钻锚一体化快速掘进成套装备,掘进工艺为掘支锚运分区并行协同快速掘进工艺。

6.1 钻锚一体化锚杆与锚索支护参数设计

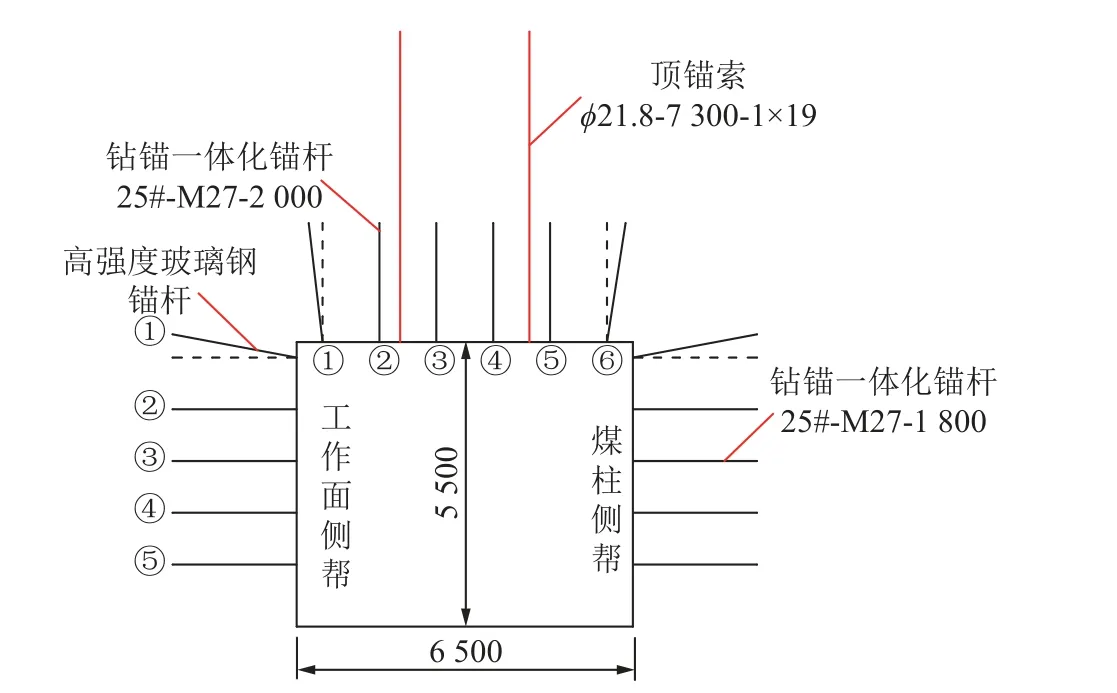

122104 内回风巷沿2-2 煤层底板掘进,巷道断面形状为矩形,宽度6 500 mm,高度5 500 mm,断面面积35.75 m2,为特大断面煤巷。采用锚杆、锚索联合支护,顶板与煤柱侧帮锚杆为第2 节所述的钻锚一体化锚杆,屈服强度439.2 MPa,抗拉强度623.2 MPa 极限拉断力266.1 kN;杆体直径25 mm,顶锚杆长度2.0 m,帮锚杆长度1.8 m,杆尾螺纹规格M27,长度150 mm;配套高强度圆形锚杆托板(直径170 mm)、螺母、调心球垫和减摩垫圈。工作面侧煤帮采用高强度玻璃钢锚杆支护。采用金属网护顶、护帮(该巷道没有采用喷涂支护)。顶锚杆间排距1 100 mm×1 200 mm,帮锚杆间排距1 000 mm×1 200 mm。锚索采用1×19结构预应力钢绞线,顶板锚索长7.3 m,间排距2 500 mm×2 400 mm。锚杆预紧扭矩由120 N·m 提高到300 N·m,锚索张拉力由原来的120 kN 提高到300 kN。试验巷道支护设计方案如图34 所示。

图34 试验巷道锚杆与锚索支护布置Fig.34 Layout of rock bolts and cables in experimental entry

与曹家滩煤矿巷道原锚杆支护设计相比,本设计的特点是通过提高锚杆锚固力和预紧力,充分发挥每根锚杆的支护效果,进而适当减小了锚杆长度与锚杆支护密度,有利于提高巷道掘进速度。

6.2 施工工艺

根据支护设计,巷道顶板布置6 根锚杆,每帮布置5 根锚杆,顶、帮锚杆编号如图34 所示。支护任务由掘锚一体机和锚杆转载机分区同步完成,其中①、②、⑤、⑥号顶锚杆及上帮①、②、③号帮锚杆由掘锚一体机打设,③、④号顶锚杆及下帮④、⑤号帮锚杆由锚杆转载机打设;顶锚索由设置在锚杆转载机上的锚索钻机打设。

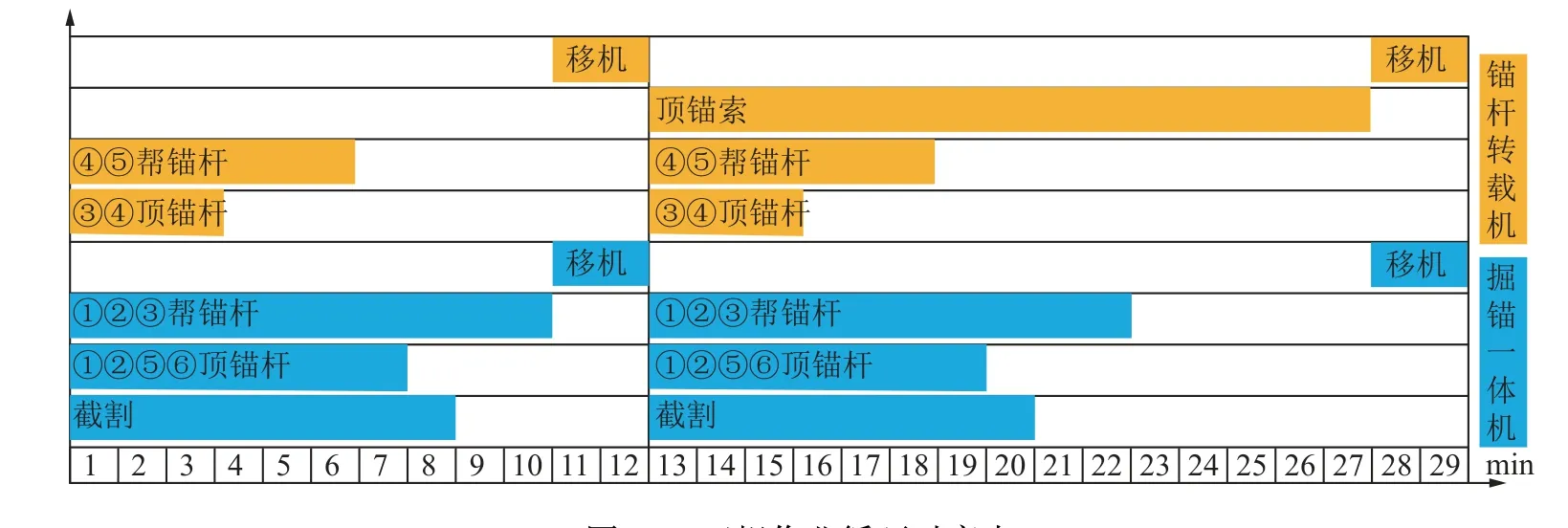

该巷道掘进采用掘支锚运分区并行协同快速掘进模式,正规作业循环时序如图35 所列。具体工序如下:

图35 正规作业循环时序表Fig.35 Regular operation cycle schedule

(1)掘锚一体机稳定机身后开始截割,掘锚一体机钻臂打设顶板①、②、⑤、⑥号锚杆,上帮①、②、③号锚杆;锚杆转载机同步打设顶板③、④号锚杆,下帮④、⑤号锚杆,完成进尺1.2 m。截割时顶、帮锚杆同步打设、平行作业,其中截割用时8 min,顶锚杆支护用时7 min,帮锚杆支护用时10 min,整个工序用时10 min。

(2)掘锚一体机、锚杆转载机、履带式自移机尾同步前移一个排距1.2 m,工序用时2 min;

(3)将顶网铺设于掘锚一体机临时支护平台,临时支护升起支撑稳定机身并铺设顶网;掘锚一体机打设顶板①、②、⑤、⑥号锚杆,上帮①、②、③号锚杆;转载机同步打设顶板③、④号锚杆,下帮④、⑤号锚杆;锚杆转载机同步打设顶锚索,完成进尺1.2 m。工序时间分配为截割用时8 min,顶锚杆支护用时7 min,帮锚杆支护用时10 min,顶锚索用时15 min,整个工序用时15 min。

(4)掘锚一体机、锚杆转载机、履带式自移机尾同步前移一个排距1.2 m,用时2 min。

综合上述4 个步骤,完成2 排锚杆+1 排锚索支护,整个循环作业用时29 min,截割、支护、运煤平行作业。

6.3 掘进速度与效率

采用钻锚一体化快速掘进成套装备完成了122104 内回风巷5 980 m 的掘进工程,打设钻锚一体化锚杆60 000 余根。与传统掘进与支护工艺相比,单根钻锚一体化锚杆施工时间由5 min 缩短为3 min;支护工人数由10 人减至4 人;锚杆一次打设合格率由80%提升至95%;锚固力由127 kN 提高至200 kN。成套装备工业性试验稳定后,日进尺保持在55 m 以上,最高日进尺达63 m,应用效果良好,具备了特大断面煤巷月掘进进尺1 500~2 000 m 的能力。

钻锚一体化锚杆与传统的树脂锚杆相比具有以下明显优势:

(1)自动化程度高。锚杆抓取、钻孔、锚固、预紧全流程施工由集控系统自主控制完成,实现了锚杆“一键打设”。

(2)锚杆施工成功率高,工艺适应性强。传统的锚杆施工工艺由于塌孔、片帮造成钻孔过短等原因容易导致锚杆安装失败。钻锚一体化锚杆避免了以上因素的影响,显著提高了锚杆施工成功率。

(3)施工效率高。钻锚一体化锚杆支护简化了传统锚杆施工工艺,节省了拆卸钻杆,输送、搅拌锚固剂的时间,单根锚杆施工时间减少40%甚至一半。

(4)施工质量标准统一。钻锚一体化锚杆施工工艺排除了人为因素干扰,锚固长度、预紧力矩等取决于设备自身的参数,保证了锚杆支护质量标准统一。

6.4 矿压监测与支护效果评价

如图36 所示,在122104 内回风巷布置了3 个综合测站,测站分别位于2 000、3 000、5 000 m 里程处,监测巷道围岩位移及锚杆、锚索受力,以评价钻锚一体化锚杆支护效果。

图36 122104 内回风巷矿压监测测站布置Fig.36 Layout of monitoring stations in internal tailgate 122104

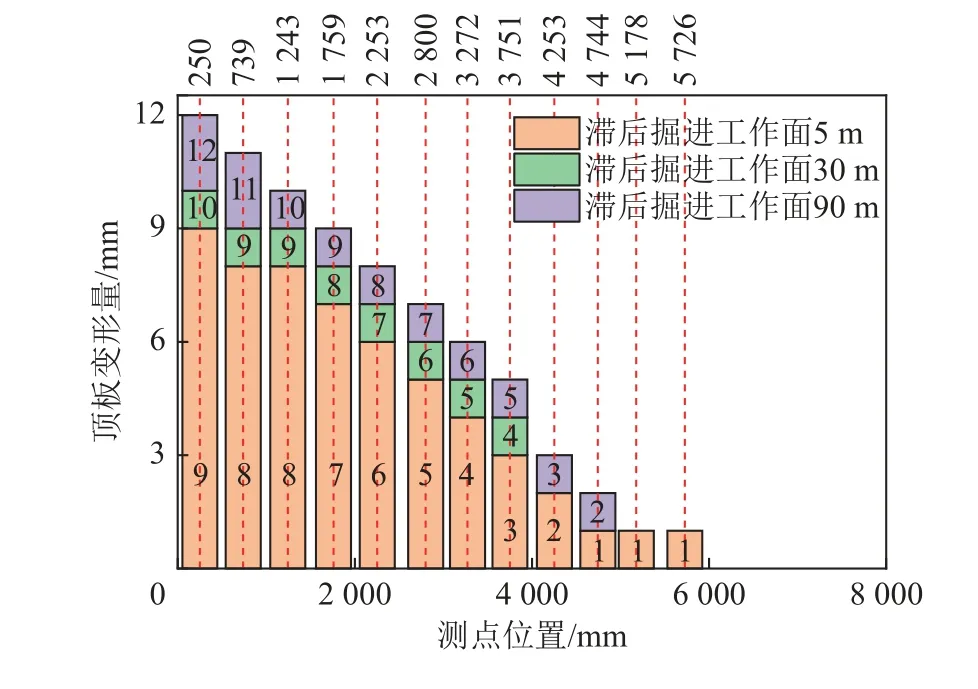

以测站3 实测数据为例进行分析。采用声波多点位移计对122104 内回风巷顶板巷中位置位移进行监测,如图37 所示。顶板发生位移的区域在顶板以深6 m 范围内,且主要发生在巷道开挖初期。滞后掘进工作面5、30、90 m 的顶板位移最大值分别为9、10、12 mm。

图37 掘进期间顶板不同深度岩层位移量Fig.37 Multi-point displacement of roof during driving

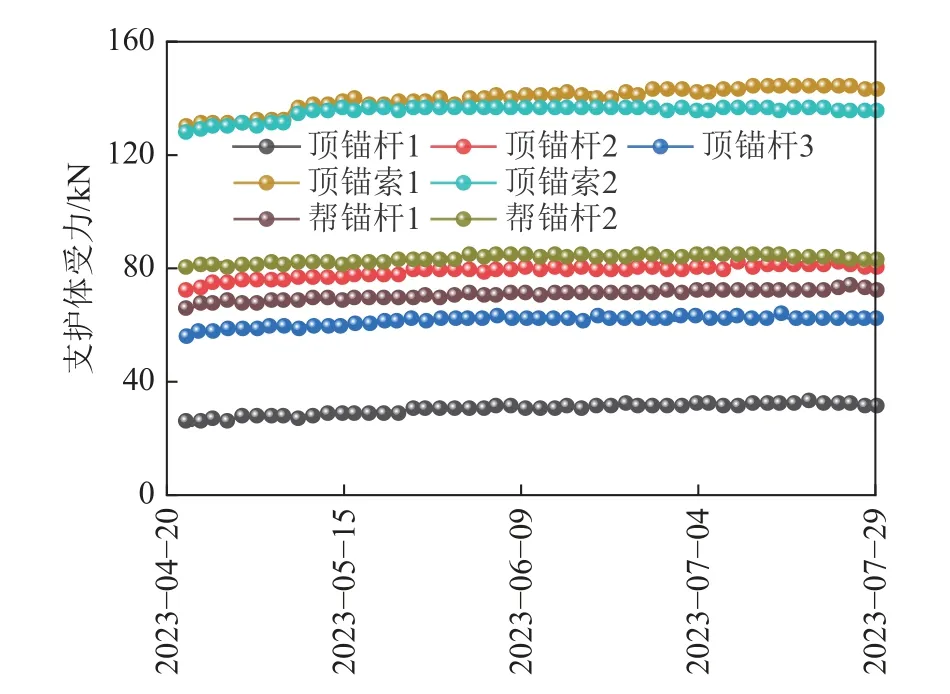

图38 为锚杆、锚索受力变化曲线。锚索预应力较高,受力也比较大(130~140 kN);锚杆受力大多在60~80 kN,个别锚杆预应力较小,受力也比较小。锚杆、锚索安装后受力未见大幅变化。总之,掘进期间特大断面煤巷顶板位移量小、完整稳定,支护体受力变化不大,取得良好的支护效果。

图38 锚杆与锚索受力曲线Fig.38 Load curves of bolts and cables

7 结 论

(1)研发出钻锚一体化锚杆、泵注式锚固剂、钻锚一体化钻臂、钻箱、锚杆仓、锚固剂泵注系统及智能控制系统,形成了钻锚一体化锚杆支护技术与设备。将传统树脂锚固锚杆施工6 道工序简化为1 道连续工序,实现了锚杆自动化“一键”打设。单根锚杆作业时间由原来5~6 min 减少为3 min,同时泵注锚固剂方式提高了锚杆锚固力和支护效果。

(2)提出采用薄喷层替代金属网并起临时支护的思路。研发出快固化、高强度、高韧性的双液喷涂支护材料,抗拉强度超过9 MPa,伸长率超过100%,黏结强度高于3 MPa。研发出自动化喷涂施工装备,包括高精度喷涂机械臂、高比例精度泵送系统、高混合度喷枪及自动化控制系统。在煤矿井下高粉尘环境、凹凸不平围岩表面进行全覆盖喷涂,可有效控制了冒顶与片帮。

(3)研发出双目视觉巷道随掘变形动态监测系统,可实时监测距离掘进工作面2.4~10.8 m 内的顶板下沉量及两帮移近量,实现了随掘大粉尘、多干扰、低照度环境下的巷道表面位移实时监测。巷道随掘变形动态监测系统适用于掘进机、掘锚一体机、锚杆转载机等多种掘进与支护设备,可实现掘进工作面安全预警,为巷道支护参数优化提供依据。

(4)研制出钻锚一体化快速掘进成套装备,由钻锚一体化掘锚一体机、钻锚一体化锚杆转载机和履带式自移机尾3 套设备组成,集成了钻锚一体化支护系统、喷涂支护系统和巷道随掘变形动态监测系统3 项核心技术及设备。提出掘支锚运分区并行协同快速掘进模式与工艺,为煤巷快速掘进提供了有效途径。

(5)曹家滩煤矿回采巷道掘进过程中围岩位移的监测结果表明:在时间上,巷道掘出2~3 h 后80%以上的围岩位移已经发生;在空间上,距离掘进工作面相当于2 倍巷道宽度的位置,90%以上的围岩位移已经完成。可见,快速掘进引起的巷道围岩位移在很短的时间内就基本完成,要求支护必须及时且速度快,才能有效控制掘进引起的围岩位移。

(6)曹家滩煤矿特大断面煤巷钻锚一体化快速掘进技术与装备的井下应用表明:锚杆施工时间、支护用工人数及作业人员劳动强度大幅降低,掘进速度与效率显著提高。掘进期间煤巷顶板位移量小、完整稳定,锚杆、锚索受力变化不大,支护效果良好。煤巷钻锚一体化快速掘进技术与装备应用取得成功,具备了特大断面煤巷月掘进进尺1 500~2 000 m 的能力。

钻锚一体化快速掘进技术与成套装备在曹家滩煤矿稳定的巷道围岩条件下获得成功,该技术与装备也可应用于一般甚至不稳定围岩条件。但需要根据巷道围岩条件优化施工工艺,改进施工装备,这将是下一步努力的方向。