Zr-4表面特性及冷却剂过冷度对骤冷沸腾传热的影响

2024-04-24孙源阳

熊 平,孙源阳,罗 彦,袁 鹏,杜 鹏,邓 坚,卢 涛,*

(1.北京化工大学 机电工程学院,北京 100029;2.西华大学 流体及动力机械教育部重点实验室,四川 成都 610039;3.中国核动力研究设计院 核反应堆系统设计技术重点实验室,四川 成都 610041)

大破口失水事故(LOCA)是压水堆堆芯最重要的设计基准事故[1-2]。大破口失水事故将导致反应堆堆芯部分甚至全部裸露,燃料棒得不到及时冷却,在裂变产物衰变热作用下,燃料棒的包壳温度不断升高,为了避免包壳及燃料棒熔化,应急堆芯冷却系统从反应堆底部向堆芯注水,以冷却已具有较高温度的堆芯,此时燃料棒再淹没过程即是燃料棒表面发生骤冷沸腾的过程。燃料棒再淹没有效冷却过程是确保堆芯安全和放射性包容最为关键的环节[3-4]。

国内外学者对骤冷沸腾过程进行了相关理论和实验研究。Berenson[5]指出膜态沸腾中蒸汽膜的稳定性受泰勒-亥姆霍兹水动力学不稳定性控制,认为气泡间距和气泡生长速度由水动力学不稳定性决定,而与热效应无关,并结合Zuber[6]的沸腾计算模型,推导出了水平表面膜态池沸腾气膜坍塌的最小膜态沸腾温度。Henry[7]考虑表面材料物性和冷却剂过冷度的影响,对Berenson模型进行了修正。在实验研究方面,Mori等[8]通过实验研究发现最小膜态沸腾温度和冷却剂过冷度呈线性关系。在后续研究中,Ebrahim等[9]和Xiong等[10]证实了这种线性关系,但其线性关系的相关系数存在较大差异,尚未得到统一认识。此外,对于表面粗糙度的影响,Peterson等[11]研究了Zr-4燃料棒表面粗糙度对骤冷沸腾的影响。他们认为粗糙表面需要更厚的蒸汽层来维持表面膜态沸腾气膜的稳定性。因此,粗糙表面强化了维持稳定膜态沸腾的最小膜态沸腾温度。Lee等[12]通过骤冷实验研究发现,当粗糙度小于1 μm时,粗糙度对骤冷沸腾过程的影响较小。而Sinha等[13]基于骤冷沸腾实验发现,随着粗糙度的增大,最小膜态沸腾温度升高,强化了骤冷沸腾过程。

本文采用不同粒度砂纸打磨得到不同粗糙度的Zr-4表面,研究Zr-4表面粗糙度及冷却剂过冷度对骤冷沸腾过程冷却速率及沸腾换热的影响。通过可视化方法研究不同过冷度下骤冷沸腾气膜演化行为;同时采用导热反问题方法反演得到骤冷沸腾过程壁面温度及热流密度,从而得到骤冷温度曲线和沸腾曲线,定量分析最小膜态沸腾温度与冷却剂过冷度的关系。

1 实验方法

1.1 实验装置

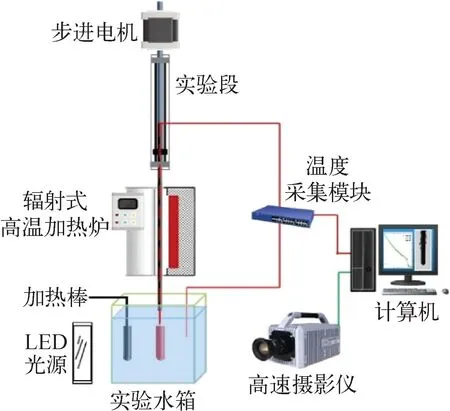

本文实验系统主要由辐射式加热炉、步进电机、测试实验段、石英玻璃水箱和数据采集系统等部分组成,如图1所示。

图1 实验系统示意图

实验过程中,首先将实验段加热到目标温度630 ℃,然后通过步进电机将实验段快速下放至已加热到给定目标温度的去离子水中,发生骤冷沸腾过程。在启动步进电机下放实验段的同时,触发高速摄影仪拍摄按钮和温度数据采集按钮同步记录实验段骤冷沸腾过程表面气膜形态和实验段内部热电偶安装位置处的温度变化。当样品温度低于冷却剂饱和温度时,骤冷实验结束。实验过程中高速摄影仪的拍摄速度为250帧/s,温度采集频率为50 Hz。

1.2 实验段制备

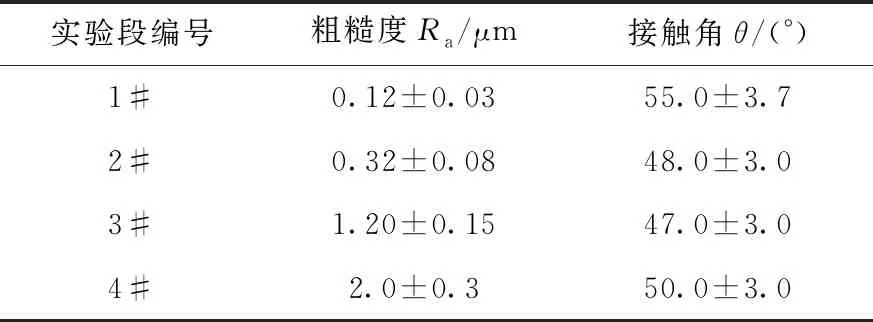

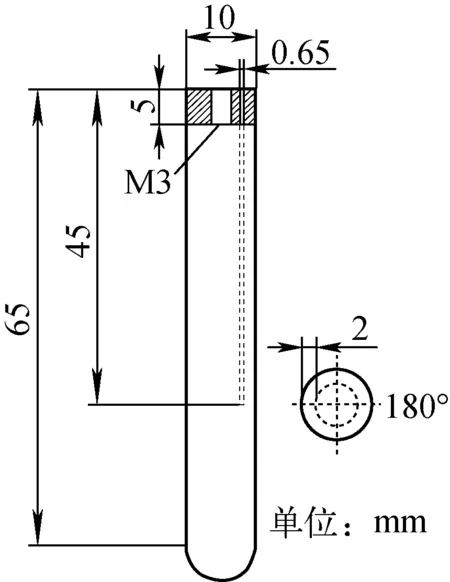

实验段为Zr-4材料,实验段直径为10 mm、长度为70 mm,如图2所示。实验段底部设计为直径10 mm的半球形,以减小实验过程中实验段底部蒸汽聚集对骤冷沸腾的影响。在实验段顶部轴心位置开有深度5 mm的M3螺纹孔,用于实验段与连接导管的固定。试验段内部距离壁面2 mm处开有深度为45 mm、孔径为0.65 mm的细长孔,用于安装热电偶,测量骤冷过程中试验段温度的变化。为研究表面粗糙度对骤冷沸腾的影响,在实验前,用不同粒度砂纸打磨实验段表面,然后对实验段表面进行粗糙度(Ra)和接触角(θ)表征。在周向和轴向6个不同位置对实验段表面粗糙度和接触角进行测量,取其平均值得到平均粗糙度和平均接触角,再通过不确定度分析,得到测量不确定度。测量结果列于表1。

表1 实验段表面特性

图2 实验段示意图

1.3 数据处理

获取Zr-4棒材骤冷沸腾过程表面温度和热流密度是得到沸腾曲线的必要条件。然而,若直接在沸腾表面安装热电偶,不可避免地会引起棒材表面局部形貌变化,从而影响沸腾换热过程。因此,本文根据实验测量得到的燃料棒内部温度变化,采用序列共轭梯度法导热反问题技术,反演得到棒材骤冷沸腾过程表面温度及热流密度。其详细反演求解过程参见文献[14]。

沸腾过程表面气膜形态的演变是骤冷沸腾过程传热特性最直观的表达。本文通过图像处理技术获得骤冷沸腾过程气膜厚度的演变。图像处理过程的基本思路为:首先,将高速摄影仪拍摄的每帧图像进行灰度处理,运用灰度阈值工具将灰度图像转换为二值图像;之后,利用拉普拉斯高斯滤波器检测得到骤冷沸腾气液界面;最后,将骤冷沸腾过程中的气液界面减去实验段几何尺寸,即得到每帧图像的气膜厚度,如图3所示。

2 实验结果与分析

2.1 表面特性的影响

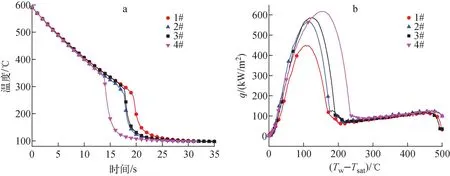

在冷却剂过冷度为5 ℃条件下,不同Zr-4表面的骤冷温度和骤冷沸腾曲线如图4所示,图4b中Tw-Tsat表示壁面过热度,Tw、Tsat分别为实验段壁面温度和常压下饱和水温度。

图4 不同Zr-4表面在5 ℃过冷度下的骤冷温度和骤冷沸腾曲线

从图4a可看出,相较于其他实验段,粗糙度较大的4#实验段的最小膜态沸腾温度较大,整个骤冷沸腾时间缩短。这主要是因为随着膜态沸腾气膜厚度逐渐减薄,粗糙度较大的表面更早地触发了表面-液体接触,使得膜态沸腾提早结束,进入过渡沸腾阶段,强化了骤冷沸腾过程。而粗糙度较小的2#和3#实验段,其骤冷温度曲线几乎重合,说明粗糙度较小时,粗糙度对骤冷沸腾的影响较小。以上现象证明了文献[12]中的结论。相较于2#和3#实验段,1#实验段的最小膜态沸腾温度有所减小,骤冷沸腾时间增长。这主要是因为1#实验段的接触角增大,使得骤冷过程材料表面与冷却剂更难发生固液接触,膜态沸腾持续时间有所增长。

从图4b可知,由于膜态沸腾换热主要通过气膜的导热将热量传递给冷却剂,而表面粗糙度对气膜的热传导的影响较小,因此不同表面粗糙度对膜态沸腾换热的影响较小。但粗糙度的增大会加速气膜的破裂,膜态沸腾提前转变为过渡沸腾,强化沸腾传热。此外,随着粗糙度的增加,沸腾成核位点增多,骤冷过程的临界热流密度得到强化。

2.2 过冷度的影响

为研究冷却剂过冷度对骤冷沸腾的影响,本文基于3# Zr-4实验段,研究冷却剂过冷度分别为5、10、15、20、25 ℃下的骤冷沸腾行为。

1) 气膜演化过程

实验段在5 ℃和25 ℃冷却剂过冷度下的气膜演化过程如图5所示。在骤冷沸腾过程中,实验段表面依次经历膜态沸腾、过渡沸腾、核态沸腾和自然对流换热过程。在膜态沸腾阶段,表面被一层汽膜所覆盖,随着表面温度的降低,蒸汽量逐渐减少,气膜厚度减薄,气液界面的气膜扰动强度减弱,气膜趋于稳定(如图5a中t=0.5~14.8 s)。当表面温度降低至维持稳定气膜的最小膜态沸腾温度附近时,气膜开始变得不稳定,在实验段底部气膜开始瓦解,冷却剂与固体壁面发生直接接触润湿,且润湿区域逐渐向上部膜态沸腾区域传播。冷却剂与固体壁面开始发生明显固液接触润湿的界面称为骤冷前沿。随着骤冷沸腾过程的继续,骤冷前沿不断向上传播,如图5中箭头所示。

a——ΔTsub=5 ℃;b——ΔTsub=25 ℃

随着冷却剂过冷度的增大,骤冷沸腾过程持续时间明显缩短,相较于5 ℃过冷度,在25 ℃过冷度条件下,其骤冷沸腾时间缩短了近3.5倍。在高过冷度条件下,膜态沸腾阶段的气膜厚度更薄,气液界面波动更小。这主要是因为过冷度较大,表面产生的蒸汽迅速凝结,抑制了气液界面的生长。由于较薄的气膜层,加速了气膜的坍塌,其膜态沸腾持续时间更短。进入核态沸腾后,在骤冷前沿下部核态沸腾区域产生的蒸汽泡更小,并迅速凝结,对骤冷前沿上部膜态沸腾的扰动较小,可观察到明显的骤冷前沿向上传播过程。

对高速摄影仪拍摄的每帧图像进行处理,计算得到过渡和核态沸腾过程气膜厚度云图,如图6所示。在低过冷度下,气膜厚度较大;而在高过冷度下,气膜厚度减薄。在高过冷度下,可看出明显的骤冷前沿界面(图6b中红色线),其向上传播速度约为12 mm/s。在低过冷度下,无明显的骤冷前沿界面,这主要是因为在低过冷度下,骤冷前沿下部核态沸腾产生的蒸汽不易凝结,并向上传播,对骤冷前沿上部的膜态沸腾产生扰动。从每帧图像分析可得,在5 ℃过冷度下,其骤冷前沿的向上传播速度仍约为12 mm/s,说明过冷度对骤冷前沿传播速度影响较小。

2) 骤冷温度和骤冷沸腾曲线

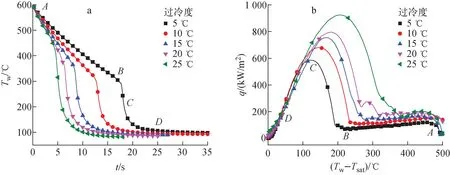

不同冷却水过冷度下Zr-4棒的骤冷温度和骤冷沸腾曲线示于图7。从图7a可看出,随着液体过冷度的增加,温度曲线整体向左偏移,骤冷沸腾过程显著缩短,从骤冷气膜演化过程也能看出其沸腾持续时间的明显差异。在骤冷过程初始阶段(AB段),即膜态沸腾阶段,随着过冷度的增加,温度曲线斜率的绝对值逐渐增大,说明过冷水温度降低,冷却速率加快,强化了膜态沸腾过程。随着骤冷过程的继续,温度曲线斜率的绝对值进一步增大,骤冷过程进入过渡沸腾阶段,直至达到最大斜率绝对值位置,即最大冷却速率位置(C点)。且随过冷度的增加,其最大冷却速率逐渐增大,在过冷度为25 ℃条件下,其冷却速率约为220 ℃/s。之后温度曲线斜率逐渐减小(CD段),骤冷过程进入核态沸腾阶段和自然对流换热阶段。整个骤冷沸腾过程温度曲线上出现2个拐点(即B点和C点),分别表示维持稳定气膜的最小温度点(即最小膜态沸腾温度点)和冷却速率最大的点(即临界热流密度点)。

图7 3#实验段在不同过冷度下的骤冷温度和骤冷沸腾曲线

从图7b可看出,随着过冷度的增大,沸腾曲线整体向右上角偏移。在膜态沸腾阶段,随着过冷度的增加,膜态沸腾换热有所增强。这主要是由于膜态沸腾阶段高温物体主要通过气膜导热将热量传递给冷却剂,而高过冷度条件下,膜态沸腾气膜较薄,气膜导热热阻有所减小,其换热能力有一定增强。但由于气膜本身导热能力较弱,其整体的换热能力仍较小。但在高过冷度条件下,维持气膜稳定的最小膜态沸腾温度(B点)显著提高,加速了气膜溃灭。

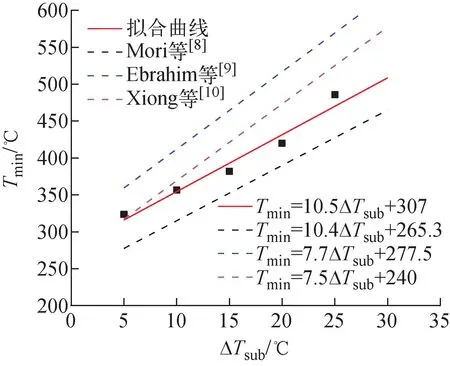

图8为最小膜态沸腾温度与冷却剂过冷度的关系。可看出,最小膜态沸腾温度与冷却剂过冷度呈线性关系,根据实验数据可得:Tmin=7.7ΔTsub+277.5。其预测值与实验值的平均相对误差为2.4%。该关系式与文献拟合曲线在趋势上基本相同,但在数值上有一定差别,具有一定可信度。

图8 最小膜态沸腾温度与过冷度的关系

3 结论

本文制备了不同表面粗糙度的Zr-4实验段,在不同冷却剂过冷度条件下对实验段在骤冷沸腾过程中的沸腾传热特性进行了实验研究,得到如下结论:

1) 表面粗糙度对膜态沸腾换热的影响较小,但对于粗糙度较大的表面,由于更早地触发了固液接触,维持稳定膜态沸腾的最小膜态沸腾温度提高,从而强化了骤冷沸腾;

2) 随着冷却剂过冷度的增大,膜态沸腾气膜厚度减薄,气液界面波动减小,膜态沸腾持续时间缩短;

3) 最小膜态沸腾温度随着冷却剂过冷度的增大而增大,本文基于实验数据建立了最小膜态沸腾温度随过冷度变化的关系式。