膨胀性软破岩层深竖井施工分级支护研究

2024-04-24林健华饶帝军

林健华,黄 敏,温 晨,饶帝军

(1. 塞尔维亚紫金矿业有限公司,塞尔维亚 博尔 19204;2. 紫金(长沙)工程技术有限公司,湖南 长沙 410000;3. 江西理工大学资源与环境工程学院,江西 赣州 341000;4. 紫金矿业集团股份有限公司,福建 上杭 364200)

0 引言

20世纪以来,科学技术的快速发展也伴随着不间断的大规模资源开发,随着浅层资源的枯竭,矿山开采向着地球深部发展[1-2]。作为矿井“咽喉”的井筒[3]是人员、设备、材料运输的重要通道[4]。深部矿山的竖井穿过地层的地质结构复杂多变,目前国内外还没有一套完整的设计施工成果可以借鉴[5]。在国内外深部矿山竖井的施工过程中,井壁的开裂、垮塌现象屡见不鲜,针对井壁修复治理难题,工程技术人员和科研人员提出了“注、冻、修、防”井筒综合治理方案[6],以开卸压槽为主、井圈加固和注浆为辅的综合治理技术方案[7],“注、固、卸”综合修复治理方案[8]等多种井筒井壁修复治理方案。

膨胀性软破岩层在水理作用下易膨胀、破碎和分解[9],软岩遇水膨胀是井壁破裂及垮塌的重要原因。早期工程师们通常采用注浆封水、光爆快速施工,以避免岩石受淋水侵蚀[10-11],但此类方法并没有从根本上解决问题。为此,王金淑[12]通过开展室内实验构建了岩体的膨胀力、膨胀应变的回归方程,为工程提供理论计算依据;陈钒等[13]通过数值模拟分析膨胀性软破岩层走向对隧道的影响,提出了局部加固的衬砌方案。此外,复杂环境下的深竖井施工也是一大难题。在以构造应力为主的深部矿山,水平应力在不同方向上有着较大差异,需要综合考虑井筒的形状、不同方向的壁厚,以及支护形式[14-17]。对于如何维持深竖井所穿过的复杂多变的岩层地质结构时的稳定性也是学者们讨论的热点,通过理论分析、数值模拟、室内实验和现场试验相结合的方法分析了井筒在不同岩性围岩中的稳定性并给出支护的对策[18-22]。

国内外的工程师和学者们在膨胀性软破岩层的研究主要集中在隧道工程上,而对于井筒支护和修复方案的研究相对较少。尤其是针对超千米深竖井在膨胀性泥灰岩施工和支护方面的经验非常有限。本文通过现场试验和经验总结,针对国外某铜金矿山风井井壁两次破裂的情况,设计了修复方案。同时,对施工地点的水文地质条件和工程地质条件进行了进一步调查,并根据不同岩石的力学性质,对围岩进行了分级。最终,提出了相应的施工和具体支护方案,以指导后续井筒的施工工作。

1 工程概况

境外某铜金矿主要赋存三个矿体,包括上部矿带主矿体、UZ-2矿体和下部矿带,其中,下部矿带位于上部矿带和UZ-2矿体的下方,其埋藏较深,为700~2200 m,呈不规整椭球状产出,属于斑岩型矿床,其规模巨大,总矿量约为20.5亿t,铜平均品位为0.77%。此外,下部矿带属于高地温矿床,首采-800 m标高平均地温40 ℃,地温梯度2.25 ℃/100 m。根据矿山实际施工水平及井下开采技术条件,一期工程设计开采规模为14.85 Mt/a。一期工程主要包括双箕斗主井、大副井、1#进风井、1#回风井、2#回风井、出矿水平、拉底水平、回风水平、有轨运输水平、水泵房、中央变电所及各类硐室、采切工程等。基建期井巷工程量达1.06×106m3,中深孔拉底工程量达9×104m3。一期工程总基建工程量合计1.15×106m3,基建期为5 a。该铜金矿下部矿带1#进风井井筒设计深度1158 m,净直径Φ7.5 m,井壁壁厚500 mm,其中,井颈段77 m,采用双层钢筋混凝土支护,井筒段1081 m,采用素混凝土支护;其中,1#进风井工勘孔TC210663的钻孔岩芯表明,1#进风井0~361.6 m为中世纪沉积岩(MCS)岩组、361.6~1198.0 m为下部安山岩(LA)岩组。

2 井壁破裂情况分析

2.1 井壁破裂特征

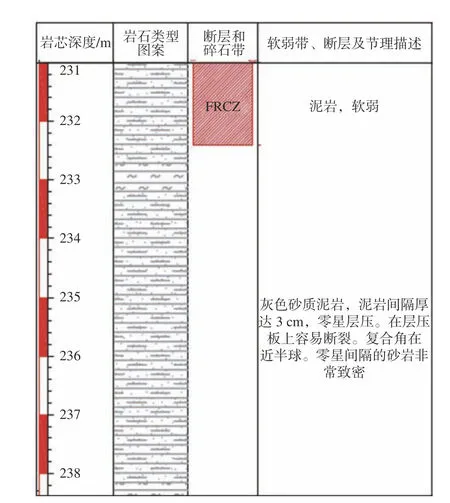

1#进风井于2022年6月1日开始井筒下掘,至2022年10月20日施工200 m深度以下时,其岩性变为膨胀性泥灰岩,呈灰色,节理裂隙发育,夹杂微小砾石,岩性强度极低,手可捻碎,遇水泥化软化,具有较强的膨胀性,自稳性差,井壁围岩揭露后4 h左右开始出现膨胀现象,施工期间出现了两次井壁破裂现象。第一次井壁破裂发生在2022年10月22日,当施工至224.4~228.8 m深度,施工队伍放炮出碴至3.5 m左右段高时,井壁脱模后发生垮塌,井筒东北侧井壁壁后不断冒落、塌空;塌空区尺寸为长2.5 m×宽3.0 m×高2.0 m;井壁混凝土垮塌尺寸为宽3.0 m×高1.5 m,如图1(a)所示。第二次井壁破裂发生在2022年12月29日,当施工至333.8~336.3 m深度时,井壁混凝土受膨胀性软破岩层的不均匀压力挤压后出现破裂,裂缝呈放射状,多为横向裂缝,局部为贯通裂缝。裂缝平均宽度2 cm,深度局部超过50 cm,形成一个三角区域的贯通裂缝,同时井壁混凝土出现掉块现象,如图1(b)所示;两次井壁破裂段的围岩分布情况如图2和图3所示。

图1 井壁破裂特征Fig. 1 Fracture characteristics of wellbore

图2 第一次井壁破裂段的围岩分布情况Fig. 2 Distribution of the surrounding rock in the first wellbore fracture

图3 第二次井壁破裂段的围岩分布情况Fig. 3 Distribution of the surrounding rock in the second wellbore fracture

2.2 井壁破裂机理

1)水侵泥化作用。井筒在深度超过200 m后,围岩由膨胀性泥灰岩组成,节理裂隙发育且强度极低,容易受到水泥化软化的影响而变得更加脆弱,同时具有较强的膨胀性。在施工过程中,当井筒施工深度达到220 m时遇到了含水层,含水量丰富。由于膨胀性泥灰岩遇到水泥化反应发生膨胀,在施工过程中产生了局部破坏,并最终导致了整体的破裂垮塌现象。

2)应力综合作用。井筒在300 m深度以下时,其抗剪强度由于受水平压力作用随深度增加而降低,其岩层极为发育的节理裂隙也易形成各种应力集中现象使其强度降低。井筒在受到岩层遇水泥化膨胀所产生的不均匀压力的挤压以及地应力、构造应力的共同作用下,井筒局部出现破裂现象。

3)爆破振动扰动作用。从整体上看,井筒在施工过程中反复受到爆破振动的扰动,部分区域壁后已经泥化的岩层反复受到爆破振动影响,塌陷形成较大范围空区,井壁失去支撑作用而发生垮塌。

通过综合分析该风井井壁两次破裂的原因可知,第一次破裂是膨胀性泥灰岩遇水泥化,强度降低且节理裂隙较为发育,在爆破振动作用下壁后岩层塌陷使得井壁环向受力不均而引起井壁大范围垮塌;第二次破裂是由于岩层膨胀作用施加给井壁较大的径向压力,加之各种复杂构造应力的综合作用超过了井壁自身的强度而发生破裂。

3 超深井壁修复

该铜金矿经历了两次严重的井壁破裂事件,竖井掘进、出渣、浇筑等班组都在有限的竖井空间内作业,井壁破裂的高空坠物风险严重威胁作业人员的人身安全。针对两次井壁破裂的不同情况,首先,对常见的修复治理方法进行了分析;然后,根据治理设计原则和矿山技术经济条件制定了破裂井壁修复治理方案。

3.1 井壁常见修复方法

1)井圈加固法[23]。井圈加固法指的是采用槽钢井圈对井壁加固,以控制突发性井壁破裂情况的进一步发展,该方法属被动支护,可以短期约束井壁的径向变形,但长此以往井壁的变形也会逐渐增大到无法控制的程度;此外,还要考虑到加固后的井壁内径是否满足设计要求。

2)注浆加固法。注浆加固法也是常见的井壁治理方法,通常分为地面注浆和破壁注浆。破壁注浆通过在壁后注浆在井筒周围形成注浆帷幕,改善围压力学特性,但其加固范围较小不能作为长期治理的方法;地面注浆从地表对疏排水层进行注浆充填孔隙而提高其自身的承载能力,但对于深井注浆成本较高,且对施工工期有一定的影响。

3)卸压槽法。卸压槽法是指在井壁合适位置开切环形卸压槽,利用可压缩性材料的卸压槽使井壁具有轴向可压缩性,将岩层中积累的应力释放,降低井壁所受到的直接应力,该方法是最简单也是应用最为广泛的方法。

3.2 井壁修复原则

1)一“让”二“抗”[24]。“让”指的是应用一定的技术(如卸压槽法)释放井壁所受到的应力,避免井壁结构的直接破坏;“抗”指的是增大井壁的强度质量(如环形槽钢),使其具有更高的承载能力。

2)井壁水平承载能力等强度设计原则。该原则指的是通过采用槽钢加固、高强度混凝土多种手段加固井壁的方法,确保修复后复合井壁结构的强度等于原钢筋混凝土井壁的设计强度。

3)井筒安全间隙原则。井壁受岩层径向膨胀力及竖向附加力的共同作用,内径缩小,因此,井壁修复工程中,在确保井筒的安全间隙、支护强度的前提下,应扩大槽钢的内径,切除一些不必要的翼缘。

4)卸压槽压缩量大于地表沉降量原则。卸压槽是在井壁上切开一个环形槽,从而释放作用在井壁上的竖向附加力,因此,卸压槽的尺寸主要由井壁和地表沉降量决定,要保证卸压槽轴向可压缩量不小于地表沉降量。

3.3 第一次井壁破裂修复治理

第一次井壁破裂的主要原因是围岩属于膨胀性软破岩层,节理裂隙发育,同时处于含水层中,围岩遇水泥化。井筒井壁壁后塌空后形成较大空洞,导致井壁环向受力不均匀。井壁模板脱模后,素混凝土井壁局部应力失衡,导致井壁混凝土形成裂缝,并逐步扩展,最后垮塌。对此制定如下井壁破裂治理方案。①排水。竖井内下放废油桶,桶内放入用直径55 cm无缝钢管制作的滤水管,滤水管里放置MajoyH-72-46-67KW潜水泵用于排水,潜水泵水排至三层吊盘中盘水箱,再由MD45-80×9卧泵通过排水管排至地表。②碎石回填。竖井井底回填30~60 mm的碎石至井壁垮塌上口约4.7 m处,碎石通过主提升、副提升两个6 m3底卸式吊桶下放。③塌空区壁后充填。下放钢模板(4.5 m)上沿(拆除刃脚)至碎石回填面,然后对壁后塌空区浇灌混凝土,混凝土强度为C35。由于塌空区上部为穹顶状,混凝土充填无法接顶,故采用喷射混凝土分层接实。④拆模与碎石回填。拆除整体钢模板下部2 m,提升模板至224.4 m井深处,回填石子至225.4 m井深。⑤井壁凿除。由于爆破破除井壁可能影响上部井壁质量,故采用风镐凿除224.4~226.9 m处井壁破裂的素混凝土。⑥双层钢筋支护。井壁凿除完成后,绑扎2.5 m段高双层钢筋浇筑混凝土,环向钢筋直径Φ22 mm,排间距200 mm,纵向(轴向)钢筋直径Φ22 mm,间距200 mm,拉筋直径Φ8 mm,200 mm×400 mm。以此类推,从上往下双层钢筋混凝土支护一直深入到围岩完整性较好地层3 m左右。

3.4 第二次井壁破裂修复治理

第一次井壁破裂约两个月后,出现第二次井壁破裂,主要原因是掘进至333.8~336.3 m深度时,岩石为膨胀性泥灰岩,井壁揭露后4 h遇水开始出现膨胀,井帮围岩每小时膨胀速度达180~260 mm,竖井底板围岩出现上涨底鼓现象,每小时上涨速度达150~200 mm。为保证掘进断面及模板落模高度,反复二次刷帮掘进、三次刷帮掘进。在一个循环掘进施工长达3 d后,井壁在采用超前管棚支护情况下,掘进面超前管棚仍产生整体严重弯曲变形,如图4所示。井壁混凝土受膨胀岩层的不均匀压力挤压,形成放射性裂缝,同时井壁整体破坏超前管棚失去支撑后,混凝土自重加快裂缝发展至上一模331.3 m处,在多重应力作用下局部井壁被挤压出来出现掉砼现象。针对此情况,结合第一次井壁修复经验,制定如下井壁破裂治理方案。

图4 膨胀围岩作用下超前管棚弯曲变形Fig. 4 Bending deformation of advanced pipe shed under the action of expansive surrounding rock

第二次井壁破裂治理方案的排水、碎石回填、塌空区壁后充填、拆模与碎石回填、井壁凿除、双层钢筋支护工序与第一次井壁破裂治理方案一致,但为了进一步应对膨胀性软破岩层(泥灰岩)的强膨胀性,在此基础上增加以下工序。①截水槽施工。为了拦截井壁淋水从而避免其对膨胀性软破岩层作用,回填碎石前在吊盘上层盘施工截水槽,将上部井壁淋水归流至吊盘水箱内,通过排水管排至地表。②锚喷支护。井壁混凝土破除完成后,在确保井帮支护厚度大于500 mm的情况下,采用锚网喷支护,采用的树脂锚杆规格为直径Φ22 mm×长2400 mm,间排距1 m×1 m,梅花型布置,全长锚固。单层钢筋网片规格为6.0 m×2.1 m,网度100 mm×100 mm。③卸压槽。绑扎钢筋前,在井帮周圈开挖两圈梅花型布置的卸压槽,每圈6个矩形卸压槽,每个卸压槽均放置泡沫板,每块泡沫板长度为1.50 m,宽度为0.50 m,厚度为0.05 m。使得井壁混凝土和膨胀性围岩之间形成一个缓冲区,从而减少膨胀压力对井壁混凝土的直接冲击。井筒断面图示意图如图5所示。

图5 井筒断面示意图Fig. 5 Construction schematic diagram of shaft section

4 竖井过膨胀性软破岩层施工及分级支护方案

通过总结1#进风井两次井壁破裂经验并结合本工程具体情况,进一步分析了水文地质条件及工程地质条件,制定了竖井过膨胀性软破岩层围岩分级表(表1)。通过分析竖井施工过程中可能遇到的围岩条件,并为其划分施工等级,可以在后续掘进过程中为工程技术人员选取恰当的围岩支护措施提供依据。根据围岩揭露情况确定安全合理的支护方式,给出了不同等级围岩所采用的具体施工方案。

表1 竖井过膨胀性软破岩层围岩分级表Table 1 Grading table of the surrounding rock of the shaft through expansive soft broken rock strata

1)过Ⅲ级围岩施工、支护方案。Ⅲ级围岩,围岩较完整或局部破碎、自稳性较好,岩层不具有膨胀性时,施工方案如下所述。①按整体4.5 m段高,长段正规掘砌组织施工。②临时支护:采用超前管棚临时支护,超前管棚管径Φ48 mm,长度4 m,间距40~50 cm,外插角度8°~14°,钢管外露长度不小于0.4 m。③永久支护:采用C35素混凝土支护,井壁壁厚500 mm。

2)过Ⅳ级围岩施工、支护方案。Ⅳ级围岩,围岩大范围破碎、自稳性较差,岩层具有膨胀性时,施工方案如下所述。①按整体2.5 m段高,短掘短支组织施工。②临时支护:采用超前管棚+喷浆支护或超前管棚+锚网支护;超前管棚管径Φ48 mm,长度4 m,间距40~50 cm,外插角度8°~14°,钢管外露长度不小于0.4 m,素喷浆厚度50 mm,喷砼强度C25。锚网支护参数:直径Φ22 mm的螺纹钢锚杆,长度1~3 m,树脂锚固剂,全长锚固。③永久支护:采用C45素混凝土支护,加大井壁壁厚至600 mm。

3)过Ⅴ级围岩施工、支护方案。Ⅴ级围岩,围岩大范围极破碎、自稳性极差,岩层具有强膨胀性时,施工方案如下所述。①按整体2.5 m段高,短掘短支组织施工。②临时支护:超前管棚+锚喷支护;超前管棚管径Φ48 mm,长度4 m,间距30~40 cm,外插角度8°~14°,钢管外露长度不小于0.4 m,锚网喷浆厚度100 mm,强度C25。锚网支护参数:直径Φ22 mm的螺纹钢锚杆,长度1~3 m,树脂锚固剂,全长锚固。③永久支护:采用C45双钢筋混凝土支护,井壁壁厚至600 mm。环向钢筋直径Φ22 mm,排间距200 mm,纵向钢筋直径Φ22 mm,间距200 mm。拉筋直径Φ8 mm,200 mm×400 mm。④截水槽与卸压槽:在吊盘上层盘施工截水槽将上部井壁淋水归流至吊盘水箱内,通过排水管排至地表。绑扎钢筋前,在井帮周圈布置卸压槽并预埋导水管。

5 应用效果

通过对两次井壁破裂修复后一段时间的观察,修复处未出现井壁裂缝及漏水的情况,可以认为两次井壁修复方案应用效果较好,满足施工安全要求,达到了预期。

此外,1#进风井在后续不同围岩级别掘砌过程中,根据上文所提不同岩性竖井施工及分级支护方案进行的实际应用验证(Ⅲ级围岩、Ⅳ级围岩、Ⅴ级围岩采用对应支护方案后的支护效果如图6~图8所示),在工期、质量、安全三个方面都取得了良好效果。

图6 III级围岩超前管棚临时支护现场应用Fig. 6 Field application of temporary support of advanced pipe shed in grade III surrounding rock

图7 IV级围岩超前管棚+喷浆临时支护现场应用Fig. 7 Field application of temporary support of advanced pipe shed and shotcrete in grade IV surrounding rock

图8 V级围岩超前管棚+锚喷+双层钢筋+卸压槽+截水槽联合支护现场应用Fig. 8 Field application of joint support of advance pipe shed,bolting and shotcreting, double-layer steel bars, pressure relief trough, water intercepting in grade V surrounding rock

1)工期方面。以Ⅳ级围岩、Ⅴ级围岩为例,在未采用超前管棚等支护形式前,由于膨胀性围岩极易垮塌、应力明显,同时不断反复处理膨胀性围岩,处理难度高,工人劳动强度大,容易疲劳作业;每2.5 m段高掘砌循环需30 h以上。采取上述围岩分级支护方案后,支护措施更有针对性,最终,Ⅲ级围岩每个循环(4.5 m段高)掘砌时间仅需28 h;Ⅳ级围岩每个循环(2.5 m段高)掘砌时间仅需18 h;Ⅴ级围岩每个循环(4.5 m段高)掘砌时间仅需20 h,对整个竖井掘砌工期有较大提升。

2)安全、质量方面。根据原设计方案,1#进风井77 m以下仅为素混凝土,而素混凝土无法有效应对膨胀围岩、复杂应力的作用,井壁出现了两次不同程度的破裂、垮塌,井壁施工后存在较大的质量问题;同时,在施工过程中,围岩易片帮、垮塌,井壁破裂,对施工人员安全存在较大的威胁。采取上述围岩分级支护方案后,超前管棚起到临时支护作用,很大程度上保证了施工安全,为竖井顺利到底提供了有力保障;通过对1#进风井井壁较长时间的观察,未再出现质量问题,可为矿山长达50 a的服务年限提供有力保障,产生了巨大的安全效益及社会效益。

6 结 论

特殊的地质环境、地下水及膨胀性泥灰岩等软破岩层是1#进风井井壁破裂的最主要因素。在开展井壁破裂修复治理后,该竖井井壁并未再出现裂缝及漏水现象,表明修复治理效果良好。在此基础上,进一步分析了水文地质条件及工程地条件,提出了竖井施工及分级支护方案以指导后续施工。

1)超前管棚支护可给予竖井井筒四周软破围岩有效支撑,阻止井壁壁后围岩冒落垮塌区向上发展扩大。

2)锚喷支护可充分发挥围岩自支撑能力,确保井筒施工作业人员安全;喷砼可封闭围岩,减少膨胀性泥灰岩暴露时间,减弱软岩膨胀对井壁的作用。

3)井筒四周布置的卸压槽以及双层钢筋混凝土永久支护,可为井壁提供相对足够的卸压空间与泄压时间,防止混凝土支护开裂破坏,保证支护质量和施工安全。

4)井筒防治水是膨胀性岩层施工成败的先决条件,截水槽、预埋导水管、阶段性壁后注浆等措施作用突出。

国内外千米深竖井通过膨胀性软破岩层(泥灰岩)施工、支护方案可借鉴经验极少。通过上述施工、支护技术措施,1#进风井井壁两次修复效果较好,并且根据提出的施工及分级支护方案,井筒顺利通过厚度超过500 m的不良岩层,为膨胀性软破岩层中的深竖井掘进施工积累了经验,对类似工程具有一定的借鉴意义。