高含硫天然气藏同步钻采交叉作业风险识别与评估

2024-04-24冉文付李丁川丁华刘艳

冉文付,李丁川,丁华,刘艳

中国石油西南油气田分公司川东北作业分公司(四川 成都 610021)

0 引言

能源安全事关国家经济社会发展,是国家安全的重要组成部分。天然气作为能源结构中的重要组成部分,持续加大天然气勘探开发和增储上产刻不容缓。但随着天然气田的持续开发,面临着气藏储量动用不均、地层压力下降较快、稳产难度较大等问题[1]。

以某高含硫气藏为例,为进一步改善气藏开发效果,实现储量均衡动用,经论证拟计划建设补充井进行产能接替。该气藏所处区域地面以山地、丘陵为主,地理环境恶劣、居民分布零散,新钻井只能依托目前已建场站,井场布置受限,新钻井周围有3口生产井,距离较近,最小距离只有64 m。为了满足生产保供需求,必须在井场已有采气井正常生产情况下开展钻井作业。在同步钻采交叉作业过程中,存在新井的搬迁、钻井、完井、测试等对生产井的影响,同时也存在生产井硫化氢泄漏对钻井作业的干扰.所以本文就同步钻采交叉作业风险进行识别和评估,确保井场作业在安全可控的条件下进行,同时也为相关行业交叉作业风险管理提供一定的借鉴[2]。

1 风险识别评估方法建立

常用于施工作业风险识别评估的方法有工作安全分析(JSA)、作业条件危险性分析(LEC)、安全检查表(SCL)和预先危险性分析(PHA)等。

工作安全分析(JSA)是用于分析一项工作任务及其相关危害和缓解措施的书面工具。工作前由工作人员针对如何安全地开展工作进行讨论,列出工作任务的关键步骤、每个步骤的具体危害和缓解措施或保护措施。李劲松等采用JSA法对深水无隔水管钻井作业开展风险评估,得到深水无隔水管钻井阶段风险最大,重点关注作业步骤和危害因素,采取风险控制措施降低风险[3]。

作业条件危险性分析(LEC)利用与系统风险率相关的3种因素指标值之积(D=L×E×C,其中D为危险性,L 为事故发生可能性,E为人员暴露危险环境频率,C 为事故后果),评价系统人员伤亡风险大小,是一种半定量风险识别方法。该方法常与JSA结合使用,先使用JSA 分析作业存在的风险,再用LEC 结合风险矩阵评价风险,提出安全防控措施。刘天佳等将LEC法用于钻井作业现场风险评价,得出触电和物体打击属于高度危险的事故,采取排除和控制措施[4]。

安全检查表(SCL)由专业人员事先对分析对象进行分析讨论,列出检查单元、检查项目、赋分标准、评定系统安全等级标准等内容的表格,是一种定性风险识别方法。张树丽等应用安全检查表评估海洋石油生产设施,指导海洋石油生产设施安全运行[5]。

预先危险性分析(PHA)是在项目作业前,对系统存在的各种危险因素、发生条件、事故可能造成的后果进行宏观分析的系统安全分析方法,是一种定性风险识别方法。该方法可以早期发现系统的潜在危害因素,分析已有的安全措施,确定风险等级,提出补充安全措施的建议,最终将风险降低到要求的界限以下。预先危险性分析(PHA)方法包括危险与可操作性分析(HAZOP)、故障假设法(What-if)等,HAZOP 方法一般用于可能有严重后果的复杂设施或者设施重大变更,故障假设法一般用于有较大后果的设施或者项目。HAZOP 方法是使用一系列的“参数”和“引导词”搭配,设想工艺过程偏离正常工况的各种情形,并分析造成这些非正常工况的原因,对应的后果及当前的安全保障措施,必要时提出消除或控制危害的改进措施。姜清兆等应用HAZOP 方法分析深水表层钻井的风险,重点针对钻进阶段采取预防和应对措施[6]。故障假设法是一种对系统工艺过程或操作过程的分析方法,该方法简单实用,利用评估人的经验和知识,能够对大多数危险场景进行评估,一般用于较简单的生产工艺流程。故障假设法是头脑风暴活动,分析人员用What-if 开头,提出可能出现的事故场景,讨论各种事故场景出现时的后果,确定防护措施,估计事故发生可能性,评估风险,必要时提出建议措施。孙龙彬等应用故障假设法分析变更管理中的风险,达到了控制一般变更的风险目的[7]。

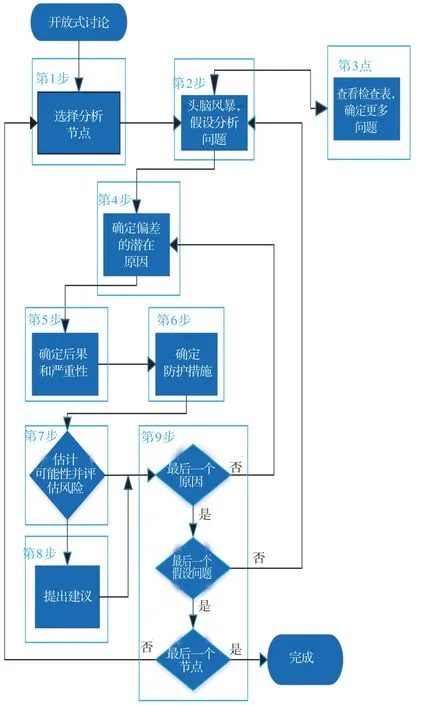

根据以上各种风险评估方法的特点,结合项目实际,选择故障假设法(What-if)来对钻井与生产交叉作业开展风险评估。故障假设法的分析步骤如图1所示。

图1 故障假设法分析步骤

2 风险识别与评估实施过程

2.1 组织评估小组

根据钻井与采气生产交叉作业的影响范围,选择钻井、地质、测井、采输、机械、HSE、安保等专业工程师组成的评估小组。

2.2 收集资料

分析小组收集了钻井工程设计、井场平面图、疏散和紧急集合点分布图、采气工艺流程图、火气系统布置图、施工作业计划等资料,并在评估前进行熟悉掌握。

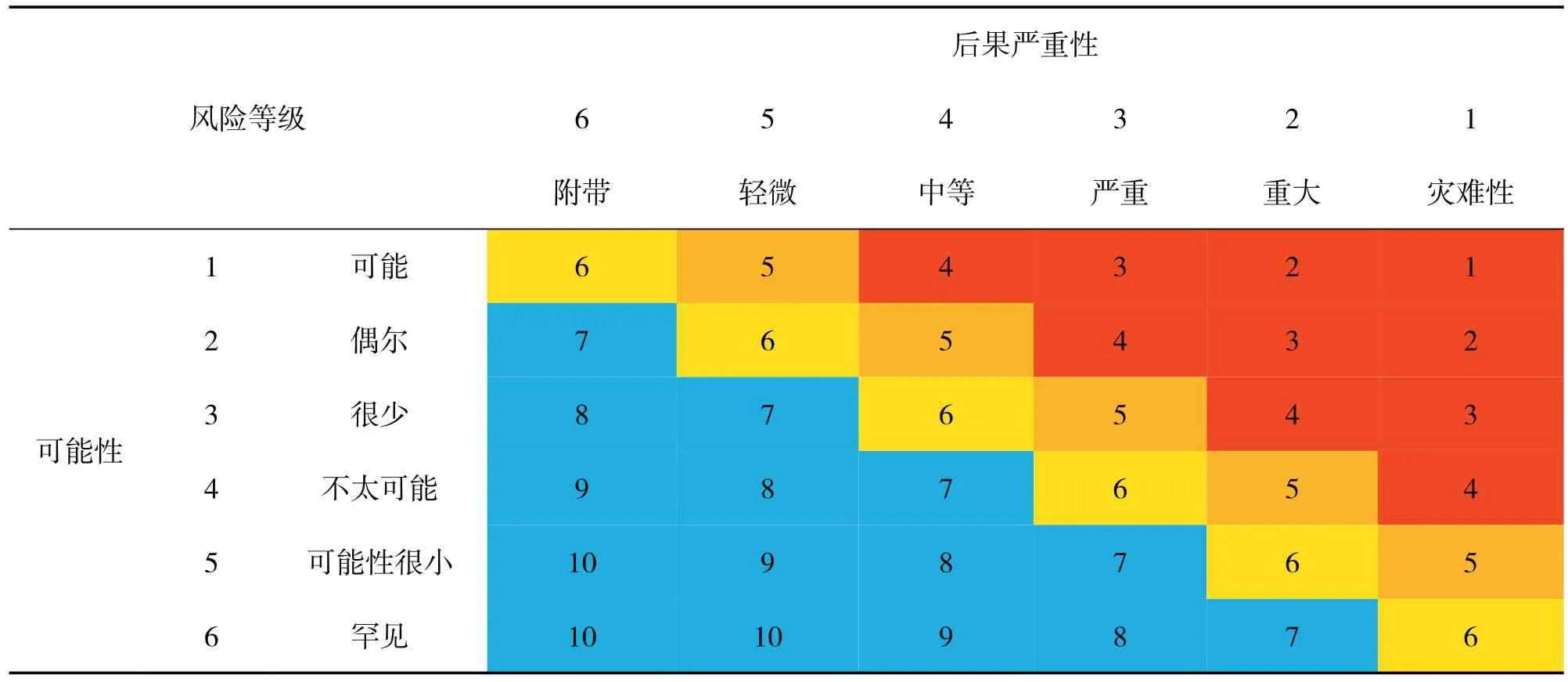

2.3 风险评估矩阵

各公司根据自身的实际情况和风险接受程度制定了风险评估矩阵,该项目的风险评估矩阵见表1。

表1 风险评估矩阵

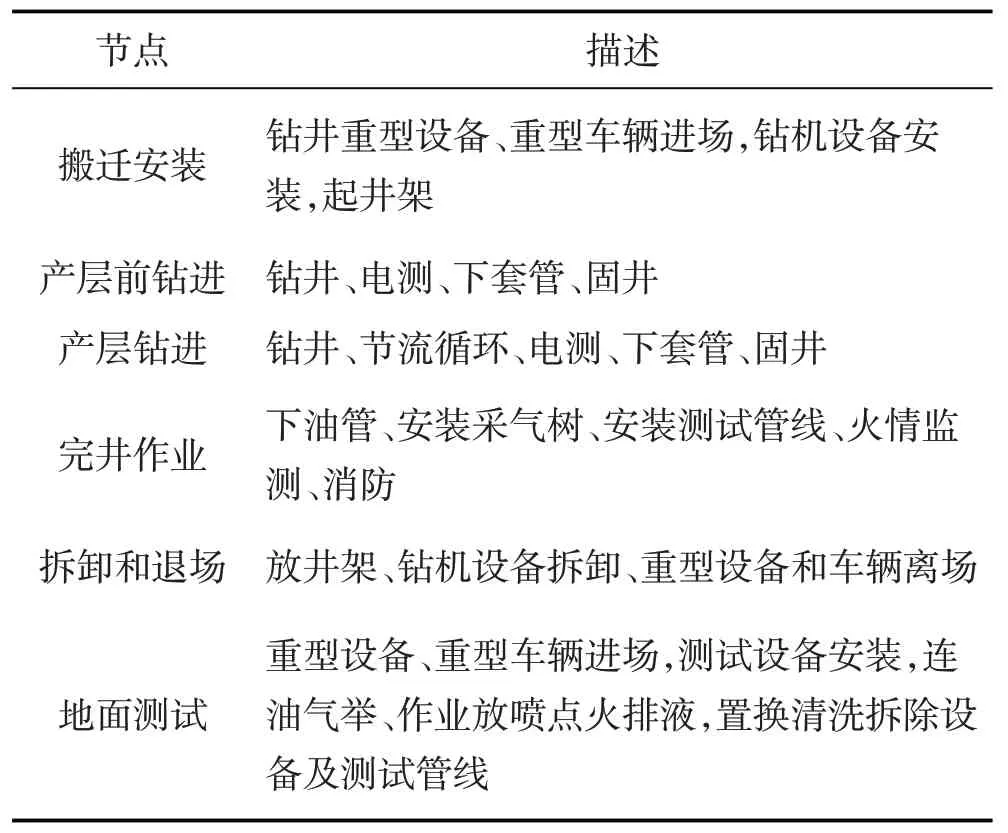

2.4 节点划分

根据钻井作业的各个阶段,划分了搬迁安装、产层前钻进、产层钻进、完井作业、拆卸和退场、地面测试等6个节点,节点描述见表2。

表2 节点描述

2.5 开展风险评估

组织分析小组,首先讨论高含硫天然气藏主要特点及危害,然后以头脑风暴形式讨论钻井各节点与生产交叉作业的故障假设情景,列出导致“故障假设”情景的潜在原因,识别最严重的后果并评级,识别、评估防护措施,评估假设原因发展成最严重后果的可能性,风险评级,提出风险削减建议。

高含硫天然气藏钻采过程最主要的危害因素是高含硫化氢天然气泄漏,造成人员中毒,甚至火灾爆炸。硫化氢是一种无色、剧毒的神经毒剂,当人员暴露于0.01%硫化氢环境会造成健康受损,0.1%时会立即死亡。该高含硫天然气藏硫化氢体积含量超9%,为防止硫化氢泄漏造成严重后果,该项目建立了硫化氢泄漏预防性防护措施和减缓性防护措施。预防性防护措施包括基本过程控制系统、关键报警和人员干预、安全仪表功能与物理保护。减缓性防护措施包括释放后的物理保护、厂区应急响应、社区应急响应。

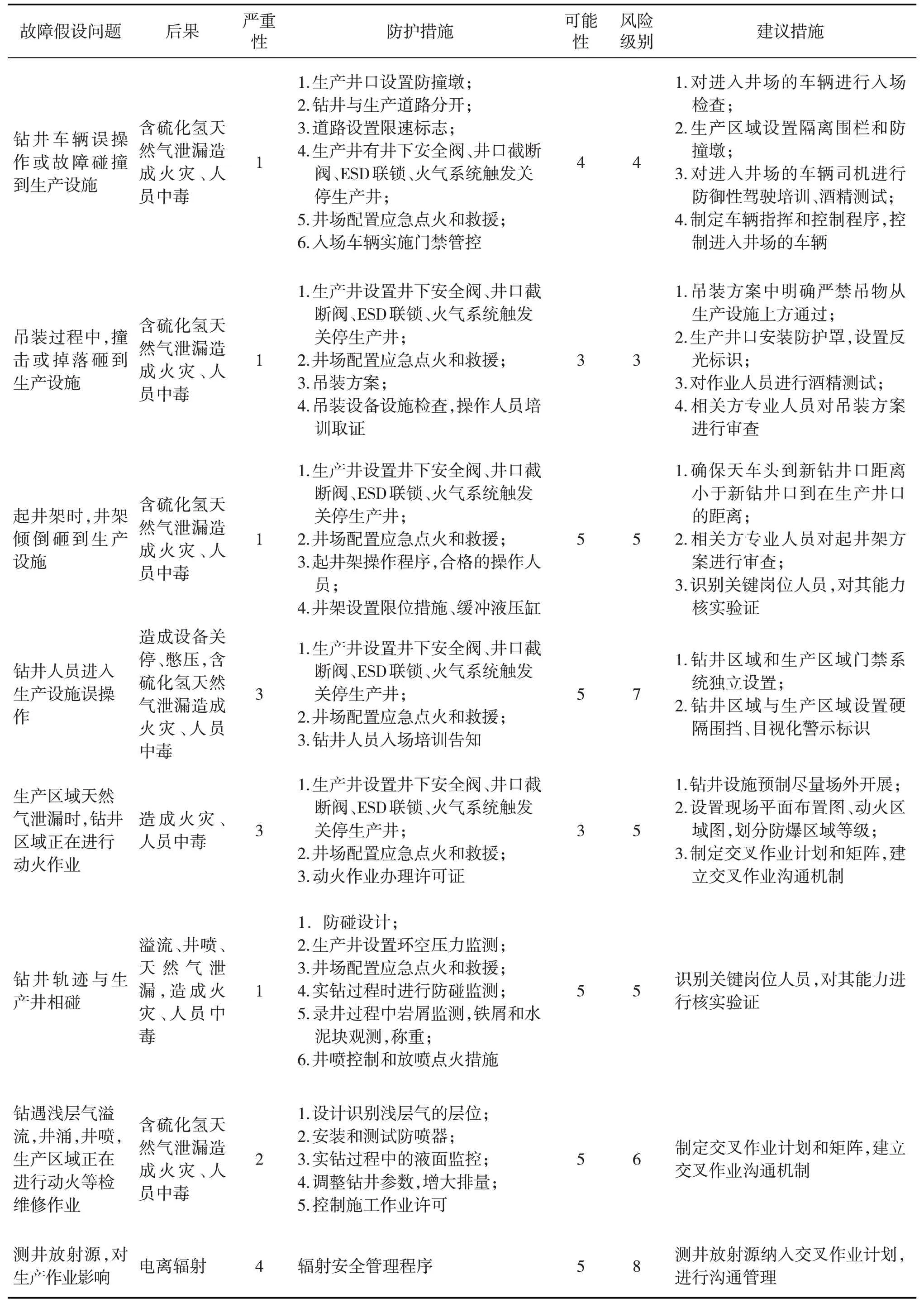

钻井与生产交叉作业主要危害识别和风险评估见表3[8-12]。

表3 钻井与生产交叉作业主要风险评估表

2.6 风险评估结论

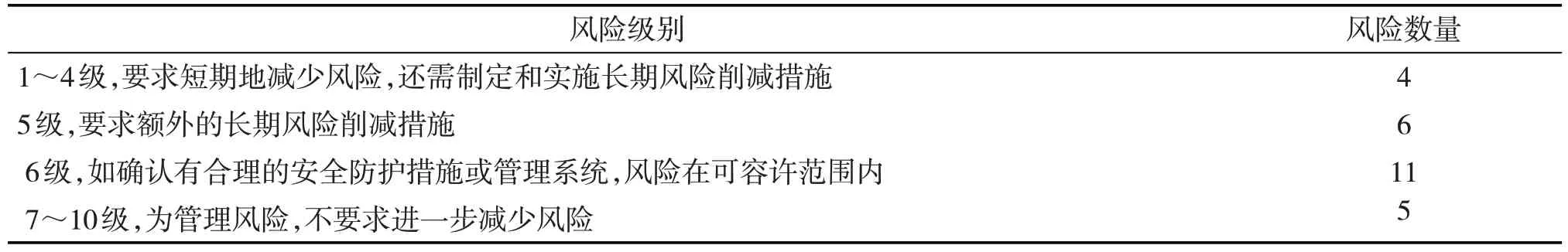

经过风险评估,识别出风险级别及数量见表4。

表4 识别出的风险级别及数量

风险评估小组识别到风险较高的场景主要包括:①重型车辆运输钻井设备时,司机误操作或车辆故障碰撞到生产设施;②钻机设备吊装时,吊物撞击或掉落砸到生产设施;③起、放井架时井架倾倒砸到生产设施;④产层钻进过程中发生井喷或井喷受控;⑤生产装置发生天然气泄漏时,钻井现场存在热工作业;⑥钻井轨迹与生产井相碰等。

以上高风险场景均可能造成火灾爆炸、人员中毒等严重后果,针对高风险场景,为进一步削减风险,分析小组提出了43项风险削减建议措施。主要有:①钻井团队和生产团队联合制定交叉作业计划和矩阵,建立交叉作业沟通机制;②对可能受到钻井影响的生产设施,周围设置隔离围栏,上方设置防护罩等保护措施;③制定高风险吊装作业方案,严禁吊物从生产设施上方通过;④制定车辆指挥和控制程序,控制进入井场的车辆,对司机进行酒精测试、防御性培训等;⑤制定起、放井架方案,严格按照方案执行;⑥钻井区域设置动火区域,划分防爆区域等级,评估明火作业对生产的影响;⑦产层钻进安排在生产设施停产检修期间进行;⑧识别井控关键岗位人员,强化人员培训,并对能力进行核实验证等。

3 结束语

基于高含硫天然气藏同步钻采交叉作业的风险,采用故障假设法,对钻井全过程各阶段划分节点,分析每个节点存在的交叉作业风险,结合防护措施进行风险评级。认为钻井搬迁车辆撞击、吊物坠落、起放井架倾倒破坏生产设施造成含硫天然气泄漏,钻井时发生井喷事故等交叉作业风险最高。对风险较高的提出风险削减建议,将建议措施转化为行动项实施,实现了安全高效钻完井,新井测试获日产206×104m3、无阻流量1 183×104m3的高产工业气流。