压缩机控制系统中自动化技术的应用分析

2024-04-23吴达晟

吴达晟,王 欢,帅 辉

(杭州杭氧压缩机有限公司,浙江杭州 311305)

0 引言

压缩机需要一套完整的监测系统,在PLC 和组态软件的基础上,可更好地提高压缩机等工业生产设备的自动化程度。系统具有数据显示、停机报警,并利用PID 频率转换器进行负载调整的往复压缩机自控系统。选择控制系统的硬件,编写PLC 程序,利用西门子S7-300 PLC 测试压气机性能,利用MCGS 组态软件为用户提供可以展示往复压缩机控制信息的人机界面,让用户可以对这些信息进行及时的监测,同时也可以了解到往复压缩机各个部件的压力、温度、振动等情况,从而可以对装置的运行情况做出一个准确的判定。

1 自动化技术在压缩机中的应用

压缩机属于可以压缩空气,以增加空气的压力,或是输送空气的机械,根据其能量转化的方法有两种,一种是功率型,另一种是容量型。在使用时,必须要掌握好气压的高低,若不注意气压的高低,很容易造成气压过高,造成机械损伤。因此,对压缩机进行了两项工作,一是通过对其性能进行调整,以使其能够与网络特征相匹配,并基于网络的变化来调整其对控制系统进行调整;二是为了避免在压力太大时,压缩机对机械造成损害。

在压缩机控制系统中,自动化技术的应用主要包括以下3 个方面:①监控系统。压缩机控制系统中的监控系统主要包括工业以太网、现场总线等。监控系统能够对压缩机控制系统进行全面监控,使其更加直观地显示在操作人员面前。当设备发生故障时,监控系统能够及时发出报警信息,提醒工作人员检查设备状态;②自动化控制技术。自动化技术在压缩机控制系统中的应用主要包括:根据压缩机控制系统的需求对相关设备进行合理选择;根据压缩机控制系统的运行要求设置控制参数;对压缩机设备进行定时保养;通过自动化技术来实现远程操控和监测等;③自动保护功能。自动保护功能能够使设备发生故障时自动发出报警信息,从而使操作人员及时采取措施进行处理,避免因故障而影响到生产的正常进行。

2 系统总体方案设计

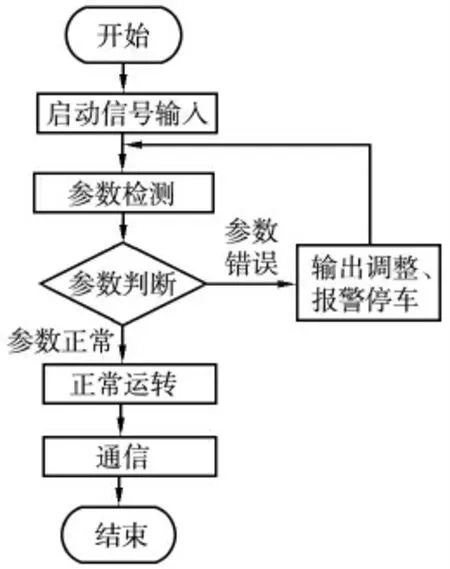

以2D10-7.6/25-45 D 压缩机为例,采用两组两缸二级压缩、双向动作。其中,进气和排气口均是所采用的上进下出的方式。每一个圆筒都与进口和出口的缓冲器相连。该压缩机装由PLC 控制器,可实现对往复压缩机参数的反馈、报警和安全连锁控制。该控制系统由PLC、触摸屏、变送器、PLC 和触摸屏的程序软件组成。为实现压气机的控制,将该控制器被分割为2 个主要部分,一是控制器单元,另一个部分对空气膜调节阀的开度进行控制其监测部分,主要为复式压缩机各类实时的参数,如进气口的温度、排气口的温度、气口的压力、排气口的压力、润滑油的压力、润滑油的温度等。根据信号种类的不同,配有相应的接线盒。DCS 与PLC 控制系统之间的通信接口是由PLC 控制箱中的接口连接起来的。所有的压力、液位传感器都是由带有液晶显示的智能传感器组成。控制系统的工作原理如图1 所示。

图1 控制系统原理

3 硬件系统设计

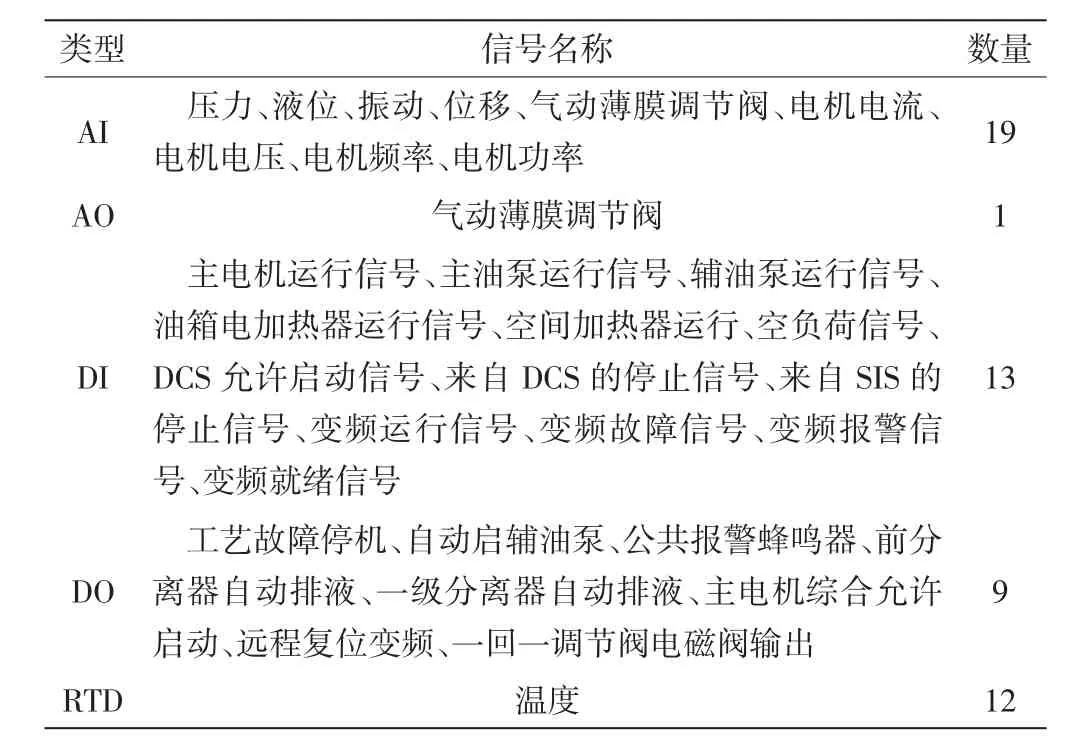

在复式压缩机控制系统中,硬件设计包括选型和设计两个方面:在选型过程中,主要包括PLC、传感器、上位机以及电缆的选择,在设计过程中,包括PLC 箱体的内部结构的设计等。S7-300 型PLC 是由西门子公司所开发,为采用模块化结构的小型可编程控制器。监控变量表见表1,由众多模块组成,包括所需控制的点数配置电源模块、CPU 模块、开关量输入DI 模块、开关量输出DO 模块、模拟量输入AI 模块、模拟量输出AO 模块、RTD 模块等。PLC 的硬件构成,其中包括CP341的串口通信模块,可根据数值不同,配置IM365 的扩展模块,RS485 与DCS 相连,实现PLC 与上级监控计算机之间的通信,采用继电器模块,使PLC 和其他重要的硬件设备,在PLC 的控制柜内,进而实现输入、转换、控制、输出等功能。

表1 监控变量表

4 软件系统设计

4.1 PLC 编程设计

PLC 软件编程使用西门子STEP-7 V5.6 编程软件,支持LAD、FBD 和STL 三种编程语言。此软件可在硬件配置界面选择所需硬件及组态方式。图2 展示了程序的编写的总体构思,具体控制流程如下。

图2 控制流程

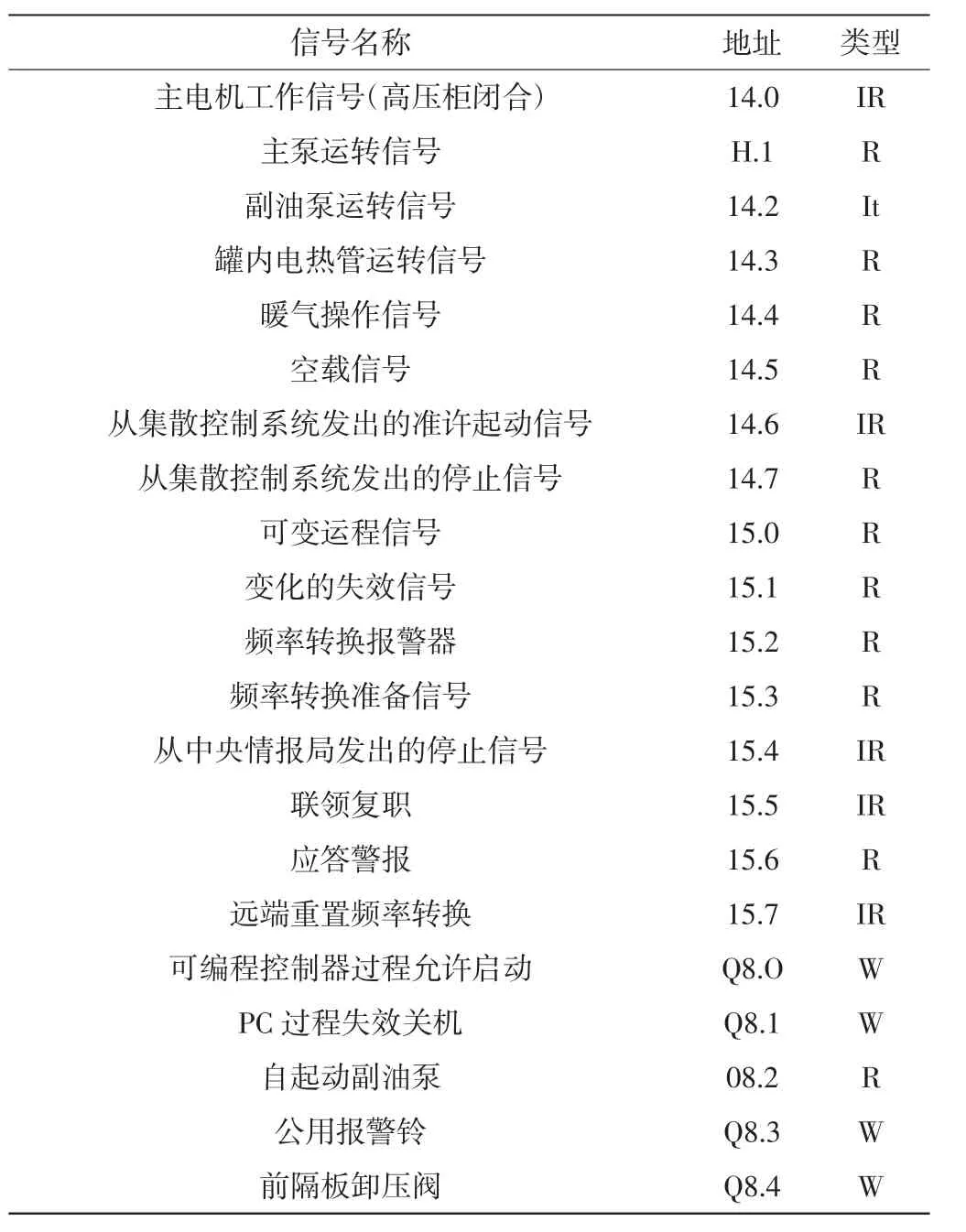

系统采用PLC 控制器,采用STEP-7 程序,实现数据反馈、超值报警和停机。根据监控点数和类别,给出I/O 地址分配见表2,该控制系统主要采集模拟量信号数据。OB1 是程序中的软件编程组织块中的主程序,它能够对系统中涉及到的子程序块进行调用,在CPU开始工作之后,0B1 主程序进行循环执行,并将0B1 在主程序中调用的各类子程序功能块,从而完成相应的控制任务。为了确保系统的通信性能,在设计中使用了315-2 DP 芯片,该芯片将DP 芯片与MPI 芯片整合在一起,达到了系统的通信需求。

表2 I/O 地址分配

4.2 人机界面设计

项目拟采用MCGS 组态系统来实现系统的人机联系,MCGS 组态系统具备对实时信息进行明确反馈、可为系统的自动化环境配置驱动等优势,它的优点是选项较多、操作接口易用性较强,同时还可以在国内自主研发的仪器上实现对系统数据的获取与处理。在装置窗口中查找PLC 相应的机型,利用软件上的通道连接功能,将PLC 和PC 之间的数据以图像、曲线等形式展示在控制面板中。

5 PID 变频调节

将PID 控制添加到往复压缩机的负载调整中,以输入信号r(t)和输出信号y(t)之差为该装置的偏离信号。在PID 调整的影响下,PID 控制器对误差信号进行求解,y(t)是其根据权重形成的系统控制信号结果,并最终被发送到受控对象进行控制,形成完整的PID 控制系统。在控制工程中,PID 控制器又称PID 调节器,其具有可以按照精度改变来调整比例、积分和微分参数自动控制的功能,也就是PID 调节器,其结果控制流程为:

PID 调节器的通用数学表达式为:

将其转化为数学模型:

其中,ki、Td分别为积分作用系数与微分作用系数。

为了提高输出油压力的平稳性,引入PID 控制。压缩机的负载通过频率转换来调整。采用管网进口压力的真实数值来设定变频器的提升速度,从而实现变频器的调速。变频器有3 种工作模式:①手动开启变频器,变频器的调速幅度为50%~100%。与环路调整相结合,人工将其调整至指定状态。由DCS 向PLC 传送数据,设定手柄的可变频率;②在最终反压为正态(最终排出压力大于最终管网压力0.1 MPa)的情况下,利用PLC 对最终排出压强进行PID 调整,实现对最终排出压强的可变控制;③当最终阶段的负压很小(最终排放的气体比最终管网的气体压力要小0.1 MPa)时,根据最终阶段的气体流动情况,由PLC 对最终阶段的气体流动情况进行PID 调整,实现3 种状态下工作的平稳转换。在起动过程中,先人工调节起动频率,当起动过程中其他工作模式所需条件到达时,再转换成其他两种工作模式。

6 结束语

为解决传统压缩机故障率高、稳定性,在研究传统压缩机的基础上对整个压气机系统进行再设计;为确保各类信息的精确收集和传递,构建压缩机硬件体系;在此基础上,实现对该控制系统的软件开发。使用西门子STEP7 V5.6,扩大应用前景,使用MCGS 组态软件开发程序,提高适应性,使用了PID控制器调整负荷,增强稳定性。采用2D10-7.6/25-45气体压气机进行监控,结果表明,与常规的监控方法比较,本设计能够实现压缩机的实时监控和故障诊断,对提高压缩机自动化及降低系统故障率具有重要意义。