模块化智能变电站预制舱的多舱结构设计

2024-04-22薛欢刘超王笠靳幸福

薛欢,刘超,王笠,靳幸福

(国网安徽省电力有限公司经济技术研究院,安徽 合肥 230022)

0 引 言

随着电力需求的增长和能源系统的不断发展,传统的变电站面临一系列问题,如占地面积大、建设周期长、智能化程度不够高、维护成本高等[1]。为解决上述问题,模块化建设的变电站正在快速发展,但多集中在单预制舱结构,随着新型电力系统的发展,更加高效集约的多舱结构变电站应运而生。多舱结构模块化智能变电站由多个单体预制舱左右拼接和上下叠装组成,单体预制舱以功能划分,并配置标准接口。单体舱在工厂内完成集成和安装调试,提高安装质量,减少现场安装调试时间。运至现场后,单舱在现场利用标准接口进行拼接,提高建设效率。舱体内智能化设计替代运维人员日常巡视,降低运维成本。相比于传统变电站,多舱结构模块化智能变电站适用于更多场景:针对城市紧凑区域,多舱结构变电站可以节约土地;针对临时用电以及可再生能源接入的场景,多舱结构可以快速建站、灵活扩展,及时满足用电需求。国内外学者针对模块化智能变电站在标准接口、集成优化及装配式技术等方面进行了大量的研究和应用[2-8],有效缩短了建站周期并提升了建设效率和质量。

20世纪90年代,国外率先开展了模块化变电站的研究,设计出35 kV模块化变电站,进而结合智能电网的概念提出了模块化智能变电站。同一时期,IEEE牵头对模块化智能变电站的建设形成了标准和协议[9],之后为进一步减小变电站的建筑占地面积,推出了66 kV模块化智能变电站,并逐步形成了一整套设计流程和施工工艺。

我国对模块化建设变电站的研究和应用主要经历了4个阶段[10]。第一阶段(1998—2000年)可生产用于10 kV电压等级的高压柜预制舱及相应的二次设备。第二阶段(2000—2005年)可生产具有稳定性能的10 kV开关柜及35 kV预制舱箱体。第三阶段(2005—2013年)开始自主研发35~220 kV的一次设备,并逐步实现一次和二次设备全部模块化集成布置于预制舱内,实现设备整体运输和安装。第四阶段(2013年至今)是在国家电网公司提出 “模块化建设智能变电站”这一设计理念后,我国逐步实现了110 kV和220 kV电压等级变电站的模块化技术[11]。然而,一方面,随着我国城市化进程的加速,城市变电站需要向更加集约的方向发展;另一方面,新型电力系统的转型升级要求提升变电站的智能化水平;因此,未来的变电站必将是模块化智能变电站[12]。由于现有的装配式技术和独立的预制舱无法满足未来变电站建设的需求,本文提出了模块化智能变电站多舱结构设计方案。

1 模块化智能变电站

传统变电站采用“三层两网”结构[13],其中,“三层”指过程层、间隔层和站控层,“两网”指过程层网络和站控层网络。

模块化变电站在传统变电站的基础上,使用装配式技术,以功能需求为导向优化变电站的总平面布置及主接线结构[14]。模块化智能变电站将整个模块化变电站以设备模块为单位,全面感知全站设备的全景状态,其结构如图1所示。

图1 多舱结构下数据智能融合原理

基于站内一体化运维管控平台上的数据,针对不同设备构建多源故障判断信息库,开展数据融合智能分析。基于智能算法,实现站内设备状态全景掌控、异常缺陷主动预警、设备故障智能诊断,并将站内全业务数据的分析结果与远端集控中心进行实时交互。

目前,我国的模块化智能变电站技术取得了一定的发展,但仍存在一些问题:一次设备采用的预制舱设备由于单舱尺寸运输限制,仅能满足部分小规模变电站使用;预制舱式二次组合设备并未完全普及使用,施工现场接线复杂,舱内设备集成程度不够优化等。这些问题限制了变电站向更加集约化、智能化方向发展。

2 模块化智能变电站预制舱

标准化设计、工厂化加工、装配式建设是模块化变电站建设的三大要求[15-17]。基于上述要求,拥有预制装配式、紧凑化、经济性好、运维方便等诸多优点的预制舱式变电站得以推广应用。预制舱的主材料为钢,舱内配置有各类辅助设施,包括:空调通风、通信、消防安防、动力照明等,需按照国家规定的相关标准进行配置。

变电站中应用最广泛的是预制舱式二次组合设备,其在一个预制舱内集中布置变电站间隔层二次设备。预制舱式二次组合设备的安装需使用屏柜或者机架,其与舱外设备间的连接,需通过预留预制光缆/电缆接口的形式连接。另外,预制舱底座设计有标准化的走线槽,走线槽分为横向线槽和纵向线槽两种形式,用于实现预制舱内不同屏柜之间的电缆或尾缆连接。

根据文献[18-19]中关于预制舱技术的要求,结合设备厂家屏柜设计标准、现场检修维护需求、运输安装条件等因素,将预制舱的尺寸定义为Ⅰ型、Ⅱ型、Ⅲ型3种类型,具体尺寸如表1所示。

表1 预制舱尺寸

当前国内预制舱变电站大多为单个舱体或多个舱体单层独立布置,因此舱式结构体系的研究主要集中于单舱。大型舱体需要在变电站施工现场拼接舱体,其在拼接时需要注意对接精度,以保证在舱体对接成功的同时舱内设备能成功对接。然而现有的简单装配式结构无法保障在舱体对接时设备能精准对接,因此需要研究设备与舱体结合的多舱体系结构。

现有设备厂家的预制舱体结构构件包括角钢、方钢管,分别配套不同的墙板,然而这些结构构建均存在设计方法不明确、设计冗余度及用钢量大等问题。制约多舱结构体系设计与应用的关键技术问题主要有多舱叠装的结构体系、多舱体间连接方法、多舱体系抗震性能等。

综上所述,目前集装箱式预制舱结构的研究成果设计方法不清晰,设计过于保守,无法直接套用于多舱结构模块化智能变电站。此外,模块化结构连接节点已有相关研究成果[7],但多舱组合方式及多舱体系抗震性能的研究深度仍不足。

3 多舱结构设计及建模

建设多舱体系的变电站需要优化多舱结构,在满足运输、吊装、安装、抗风和抗震等不同工况变形和承载能力要求的前提下,建立多舱结构预制舱体系,分析主变模块、GIS模块、开关柜模块、二次设备模块的设备选型、模块化设计方案、标准化接口及运维检修等方面的适用性及方案可行性,形成完整的多舱结构体系。

多舱体系变电站将一次部分以设备为单元划分模块,二次部分整合为二次设备模块。变电站全部二次设备从功能和结构上重新划分模块组,二次舱段按工业建筑标准设计,统一标准、统一模数,以实现现场线缆最少化目标。多舱体系变电站通过优化设备选型,重构设备单元,标准化模数设计,采用多舱拼接和叠舱布置等设计方法可有效提升变电站装配效率,优化变电站结构,减小变电站占地面积。

对于多舱体系变电站,一次接口通过电缆井实现走线连接,舱体内预留电缆井位置。二次接口通过标准转接柜实现插拔式连接,二次线缆利用舱底夹层走线布置。在舱体结构设计中,考虑在舱内预留转接柜位置。通风由舱端空调和风道实现,设计中考虑空调布置和风道位置。在舱体结构强度满足要求的情况下,上述因素不会对舱体用钢量产生直接影响,因此多舱系统结构考虑荷载和强度的影响进行优化设计。在多舱结构的优化设计中需要设定3种变量或函数:设计变量、目标函数和约束条件。

设计变量是多舱结构设计中描述结构特征的量。变量包括多舱框架的结构的几何参数、截面尺寸、钢材料的力学参数和其他特征参数等。例如:钢架跨度、舱体层高、钢柱间距等。其中,钢架跨度、舱体层高几何参数已由电气方案确定,被称为预定参数。综上考虑,本文选取截面尺寸为设计变量,主要考虑截面尺寸及材料强度对多舱体系受力性能的影响。

目标函数是衡量多舱结构设计优劣的最终指标,是优化设计中最重要的方面之一。它可以设计为多舱结构的最大受力、多舱结构造价、抗震性、耗材体积、占地面积等中的一项或多项的综合。目标函数简单设计为多舱结构的用钢量最少。用钢量公式如下:

V(x)=a1V1(x)+a2V2(x)+…anVn(x)

(1)

式中:n为型钢的种类;a1,a2,…,an为不同型钢的个数;V1(x),V2(x),…,Vn(x)为各型钢的钢量;x为影响型钢质量的参数。

约束条件是多舱结构设计时的限制条件,反映了多舱结构的安装规范、几何尺寸、受力极限、结构变形等方面的要求。约束条件一般有阈值和约束方程,约束方程又可分为显式约束方程和隐式约束方程。在多舱结构设计中框架几何形状和尺寸的约束可以表示为显式约束,钢材应力大小、结构稳定性、舱体固有频率等条件由于有多个方程耦合,因此为隐式约束。

多舱结构规范限制约束条件如下:多舱结构或框架构件的破坏或过度变形时的承载能力极限应符合公式规定。

γ0Sd≤Rd

(2)

式中:γ0为结构重要性系数,Sd为作用组合的效应设计值,Rd为结构及构件的抗力设计值。

多舱结构或框架构件应按正常时的极限状态设计,符合式(3)规定。

Sd≤C

(3)

式中:C为设计对形变、裂缝等规定的相应限值。

1)应力约束。

(4)

式中:σ和τ为应力,σc为局部压应力,β1为强度增大系数,f为钢材的抗弯强度设计值。

2)稳定约束。

(5)

式中:Mx,My为同一截面处x轴和y轴的弯矩设计值;Wx,Wy为对x轴和y轴的净截面模量;γy为截面塑性发展系数;φb为梁的整体稳定系数;f为钢材的抗弯强度设计值。

3)刚度约束。

钢结构的水平位移须满足变形控制要求,满足正常使用极限状态。

Δymax≤[v]

(6)

式中:v为容许位移限值,Δymax为水平位移最大值。

结合单舱分析结果及本节优化设计数学模型,多舱结构优化设计以梁柱截面尺寸、材料强度为设计变量,最小用钢量为目标函数,以强度、刚度、稳定等规范限制约束以及安装、电气设备布置形式等功能为约束条件。

4 结果分析

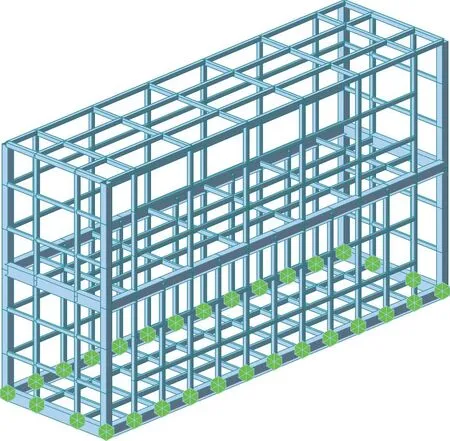

在MIDAS Gen建立多舱结构模型,确定多舱结构为轻钢龙骨结构,确定材料强度为Q355B,截面类型选择矩形薄壁方钢管,局部荷载较大区域梁截面采用H型钢,并对局部进行截面加强处理。多舱结构三维模型如图2所示。

图2 多舱结构三维模型

针对图2的多舱结构模型,利用MIDAS Gen进行计算分析,结合材料强度、刚度、应力比、用钢量、龙骨布置间距、电气设备布置形式等多参数的影响,以结构受力性能和用钢量为导向,综合考虑结构强度、稳定承载力,优化梁柱截面。优化后模型中:柱的截面尺寸为200 mm×5/100 mm×5 mm,矩形方钢管梁的截面尺寸为140 mm×80 mm×4/100 mm×50 mm×3 mm,H型钢梁的截面尺寸为294 mm×200 mm×8 mm×12 mm,钢材的材料屈服强度为345 MPa。

优化后的模型在主要工况下的计算结果如下:

1)周期及振型。通过MIDAS Gen计算,可得结构前六阶周期及振型如表2所示。根据计算可知,结构的第1振型和第2振型均为平动,而结构的第3振型为扭转,且Tt/T1=0.297 4/0.505 9=0.59<0.9,满足要求。

表2 多舱结构的结构周期及振型

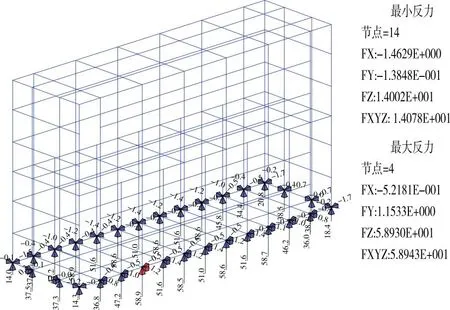

2)各工况作用下结构的支座反力。通过计算,在恒载、活载及风载作用下,多舱结构的结构支座反力如图3所示,结构最大支座反力为58.9 kN,满足规程规范[17]中规定的要求。

图3 多舱结构的结构支座反力

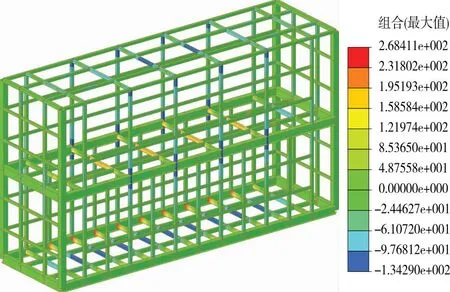

3)各工况作用下结构的应力。通过计算,在恒载、活载及风载作用下,多舱结构的结构应力云图如图4所示,结构最大应力为268.41 MPa,满足文献[17]中规定的305 MPa的要求。

图4 多舱结构的结构应力云图

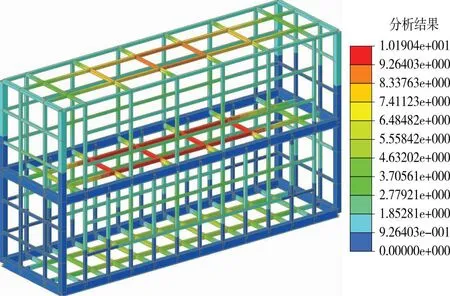

4)各工况作用下结构的形变。通过计算,在恒载、活载及风载作用下,多舱结构的结构变形如图5所示,结构最大形变为10.19 mm,满足文献[17]中12 mm的要求。

图5 多舱结构的结构形变

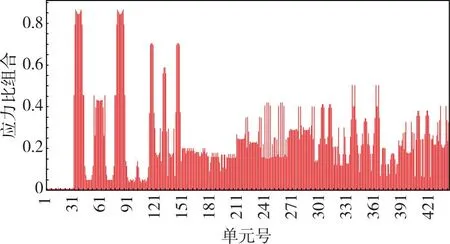

5)各工况作用下结构的应力比。利用MIDAS Gen结构分析软件计算可知,模型综合考虑结构强度、位移、刚度、用钢量等参数影响,调整梁柱截面尺寸进行优化,如图6所示。

图6 多舱结构的构件应力比组合统计结果

优化后的多舱结构在各工况下变形及应力均满足规范要求,且墙板龙骨无需额外安装。多舱结构用钢量为9.37 t,常规110 kV变电站钢框架结构用钢量为20.27 t,多舱结构整体用钢量较常规钢结构显著降低53.77%。

5 结 论

多舱结构模块化智能变电站扩展了单舱结构模块化建设变电站的应用场景,让模块化建造技术可适用于不同规模和类型的电力建设需求。根据场地具体情况和建设规模,可个性化定制多舱结构型式和拼接方案,大大提高了变电站建设的灵活性,同时降低了现场建设和调试成本。该设计方式确保每个舱室在功能上协同工作,提高了整个系统的效率和可靠性,能更好实现数据集成与智能设备集成。多舱结构模块化智能变电站的应用为电力行业带来了更灵活、高效和可持续的解决方案,为未来能源系统的发展提供了有力支持。