数控铣床工作台有限元分析及结构改进

2024-04-22程彬彬

程彬彬

(桂林信息科技学院,广西 桂林 541004)

0 引言

数控铣床因具有加工范围广、适应性强、灵活性好等特点被广泛应用于现代制造企业中。数控铣床工作台是数控铣床的关键零部件之一,安装在床身上,可以沿着导轨前后、左右移动。工作台在工况下会受到各类切削力、工件重力及自身重力的影响[1],是数控铣床的主要受力部件之一。随着高速度、高精度加工技术的发展,对工作台整体性能提出了更加严格的要求[2],传统的手工计算无法获得精确的变形情况及应力大小,随着计算机技术的快速发展,有限元分析技术被广泛应用于机床零部件的结构设计中[3-4]。本研究采用ANSYS Workbench有限元分析软件,分析计算出工作台在铣削工况和钻削工况下的变形量、应力大小,并对工作台的结构进行改进,最终使工作台结构满足了设计要求。

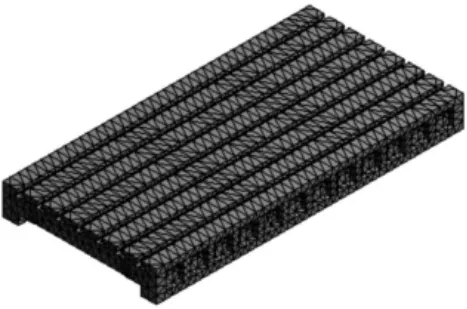

1 工作台三维模型

数控铣床工作台结构较复杂,上表面设计有T形槽,以便于工件和夹具的安装、定位,底面设计有纵横交错的筋板。由于有限元软件建模能力较弱,因此采用SolidWorks软件建立了数控铣床工作台的三维模型,并对计算结果影响很小的凸台、倒角等做了适当简化处理[5],以便于提高计算效率,最终的工作台三维模型如图1所示。

图1 工作台三维模型

2 工作台有限元分析

2.1 工作台材料属性

本研究数控铣床工作台采用HT250铸造,其材料属性参数如表1所示。利用ANSYS Workbench进行有限元分析时必须在Engineering Data进行材料属性参数设置。

表1 工作台材料属性参数

2.2 工作台有限元模型

网格划分是有限元分析计算的基础,其计算精度与网格的划分质量有关。针对数控铣床工作台结构特点,综合考虑计算效率和精度,选择ANSYS Workbench自带的Patch Conforming四面体网格划分法,并设置网格参数如下:Relevance Center(相关性中心)设定为Medium(适中),Smoothing(平滑度)设定为High(高),Transition(过渡)设定为Fast(快),Span Angle Center(跨度中心角)设定为Fine(精细),网格划分后的有限元模型如图2所示,划分出的单元数为31 090个,节点数为53 677个。

图2 工作台有限元模型

2.3 施加载荷和约束

数控铣床主要用于平面类、箱体类、盘盖类零件的铣削、钻削工序加工,数控铣床加工零件时,会产生切削力,切削力作用在工件上,并通过工件、夹具传递到工作台。同时,工作台还承担了工件重力及自身重力,本研究针对工作台在铣削、钻削两种工况下进行载荷计算、施加,并对工作台约束施加进行说明。

2.3.1 工作台铣削工况载荷计算

数控铣床铣削加工时,工作台受到的铣削力Fc是空间力,为了研究计算方便,一般将铣削力Fc分解为3个方向互相垂直的分力,即纵向分力FL、横向分力FV、背向力FP。数控铣床在低速铣削时受到的铣削力要比高速铣削时受到的铣削力大,为了得到工作台的最大变形量,一般选择低速铣削进行铣削力计算。下面以铣削平面为例,进行铣削力计算,本例中铣刀为硬质合金铣刀,工件材料为碳钢,铣刀齿数z为5,铣刀直径为80 mm,主轴转速为220 r/min,每齿进给量为0.5 mm/z,铣削宽度为65 mm,铣削深度为5 mm,铣削力Fc可通过式(1)计算确定[6]。

式中:CP为工件材料对铣削力影响系数;ae为铣削宽度,mm;fz为每齿进给量,mm/z;ap为铣削深度,mm;z为铣刀齿数;D为铣刀直径,mm;n为主轴转速,r/min。

根据上述铣削参数,并查阅金属切削手册,通过公式(1)计算得Fc=12965 N。

根据铣削力Fc与纵向分力FL、横向分力FV、背向力FP之间的关系,可得:

纵向分力FL=0.9Fc=11669 N;

横向分力FV=0.7Fc=9076 N;

背向力Fp=0.55Fc=7131 N。

2.3.2 工作台钻削工况载荷计算

数控铣床在钻削加工时,工作台承受轴向钻削力。下面以ϕ30 mm的高速钢麻花钻头钻削碳钢工件为例,进行钻削力计算,本例中钻削进给量f=0.3 mm/r,轴向钻削力Ff可通过式(2)确定[7]。

式中:CFf、KFf为相应的系数;d为钻头直径,mm;f为钻削进给量,mm/r;zFf、yFf为相应的指数。

根据上述钻削参数,并查阅金属切削手册,通过式(2)计算得:Ff=7749 N。

2.3.3 工作台载荷、约束施加

工作台有限元分析时,需要针对铣削工况和钻削工况分别施加载荷和约束。

铣削工况时,将纵向分力FL=11669 N施加在工作台X轴正方向;横向分力FV=9076 N施加在工作台Y轴正方向;背向力FP=7131 N施加在工作台Z轴负方向。同时,还要考虑工件重力及工作台自重,工件重力按照工作台最大承载能力计算,工作台最大承载质量M1=1000 kg,则工件重力G1为9810 N,工作台自身重力在ANSYS Workbench中设置即可。最后,将工作台与导轨的接触面设置为固定约束。

钻削工况时,将轴向钻削力Ff=7749 N施加在工作台Z轴负方向,工件重力、工作台自重、约束施加与铣削工况相同。

2.4 计算结果分析

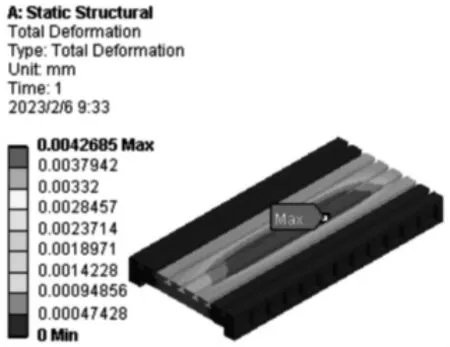

完成上述所有分析项的设置后,利用ANSYS Workbench分别对工作台铣削工况、钻削工况进行求解,得到的工作台在铣削工况下的变形云图、应力云图,如图3、图4所示。

图3 工作台铣削工况变形云图

图4 工作台铣削工况应力云图

从图3、图4中可以得出,工作台在铣削工况下的最大变形量为0.004 268 5 mm,最大等效应力为2.595 9 MPa。

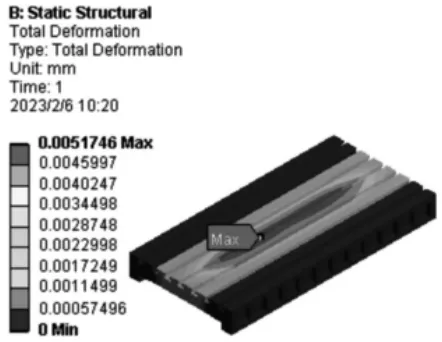

同理得到的工作台在钻削工况下的变形云图、应力云图,如图5、图6所示。

图5 工作台钻削工况变形云图

图6 工作台钻削工况应力云图

从图5、图6中可以得出,工作台在钻削工况下的最大变形量为0.005 174 6 mm,最大等效应力为2.544 2 MPa。

根据上述工作台在铣削工况、钻削工况的计算结果可以得出,工作台在钻削工况下变形量最大,最大值为0.005 174 6 mm,工作台设计要求最大变形量不超过0.005 mm,工作台钻削工况下最大变形量超过了最大变形量的极限值;工作台在铣削工况、钻削工况最大等效应力为2.595 9 MPa,远远低于工作台材料HT250的最低抗拉强度250 MPa。

综上,工作台在钻削工况下变形量过大,不符合变形量设计要求,需要对工作台结构进行改进。

3 工作台结构改进及改进后分析

3.1 工作台结构改进

根据工作台有限元分析结果,工作台最大变形位于工作台中部,分析最大变形量超过设计要求的原因为:1)工作台底部筋板壁厚设计不合理;2)工作台T形槽尺寸设计不合理。根据上述分析结果,对工作台结构改进如下:1)工作台底部筋板壁厚由原设计20 mm改为25 mm;2)工作台T形槽大端宽度由原设计65 mm改为63 mm。

3.2 工作台改进后分析

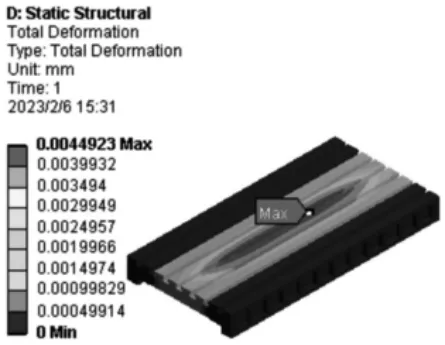

将改进后的工作台模型重新导入ANSYS Workbench中,并进行网格划分、施加载荷及约束,最后进行有限元分析计算。改进后工作台在铣削工况下的变形云图、应力云图如图7、图8所示;改进后工作台在钻削工况下的变形云图、应力云图如图9、图10所示。

图7 改进后工作台铣削工况变形云图

图8 改进后工作台铣削工况应力云图

图9 改进后工作台钻削工况变形云图

图10 改进后工作台钻削工况应力云图

根据图3~图10可知,工作台铣削工况下最大变形量由原来的0.004 268 5 mm降到改进后的0.003 750 5 mm,降低12.14%,最大等效应力由原来的2.595 9 MPa降到改进后的2.103 1 MPa,降低18.98%;工作台钻削工况下最大变形量由原来的0.005 174 6 mm降到改进后的0.004 492 3 mm,降低13.19%,最大等效应力由原来的2.544 2 MPa降到改进后的1.958 6 MPa,降低23.02%。综上,改进后工作台最大变形量为0.004 492 3 mm,最大等效应力为2.103 1 MPa,均符合设计要求。

4 结论

对数控铣床工作台分别进行了铣削工况、钻削工况下的有限元分析,找到了工作台的薄弱环节,造成工作台变形量过大的主要原因在于T形槽尺寸、底部筋板壁厚设计不合理。在此基础上,对工作台结构进行改进,并与改进前计算结果进行了对比。结果表明,改进后工作台最大变形量、最大等效应力均符合设计要求,研究结果为数控铣床工作台或其他类似产品的结构设计提供了一种思路和方法。