金刚石磨粒纳米加工单晶碳化硅非连续表面机理研究

2024-04-22王一凡唐文智何艳高兴军凡林宋淑媛

金刚石与磨料磨具工程 2024年1期

关键词:切削力

王一凡 唐文智 何艳 高兴军 凡林 宋淑媛

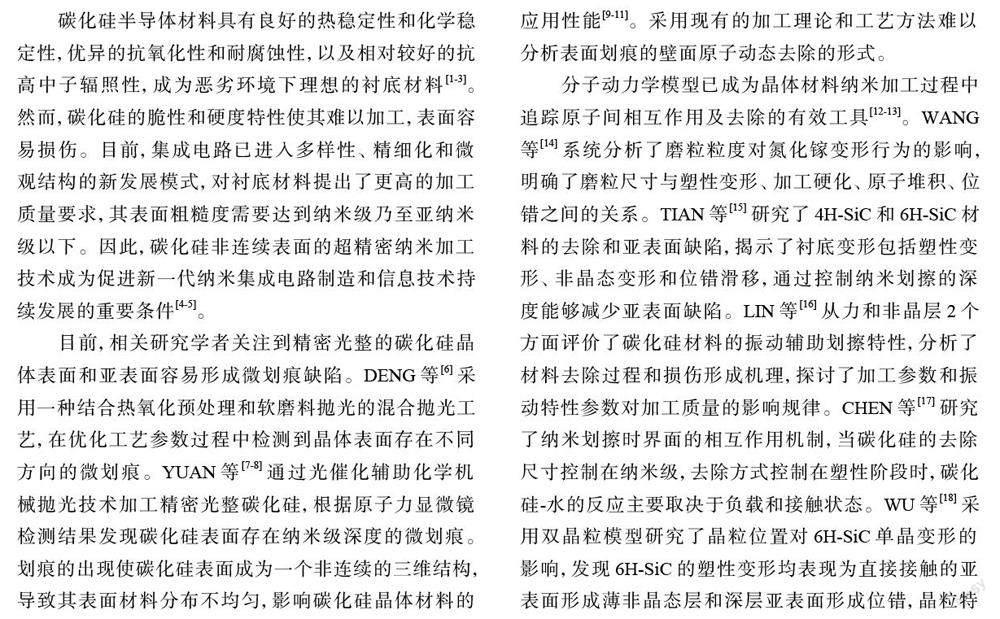

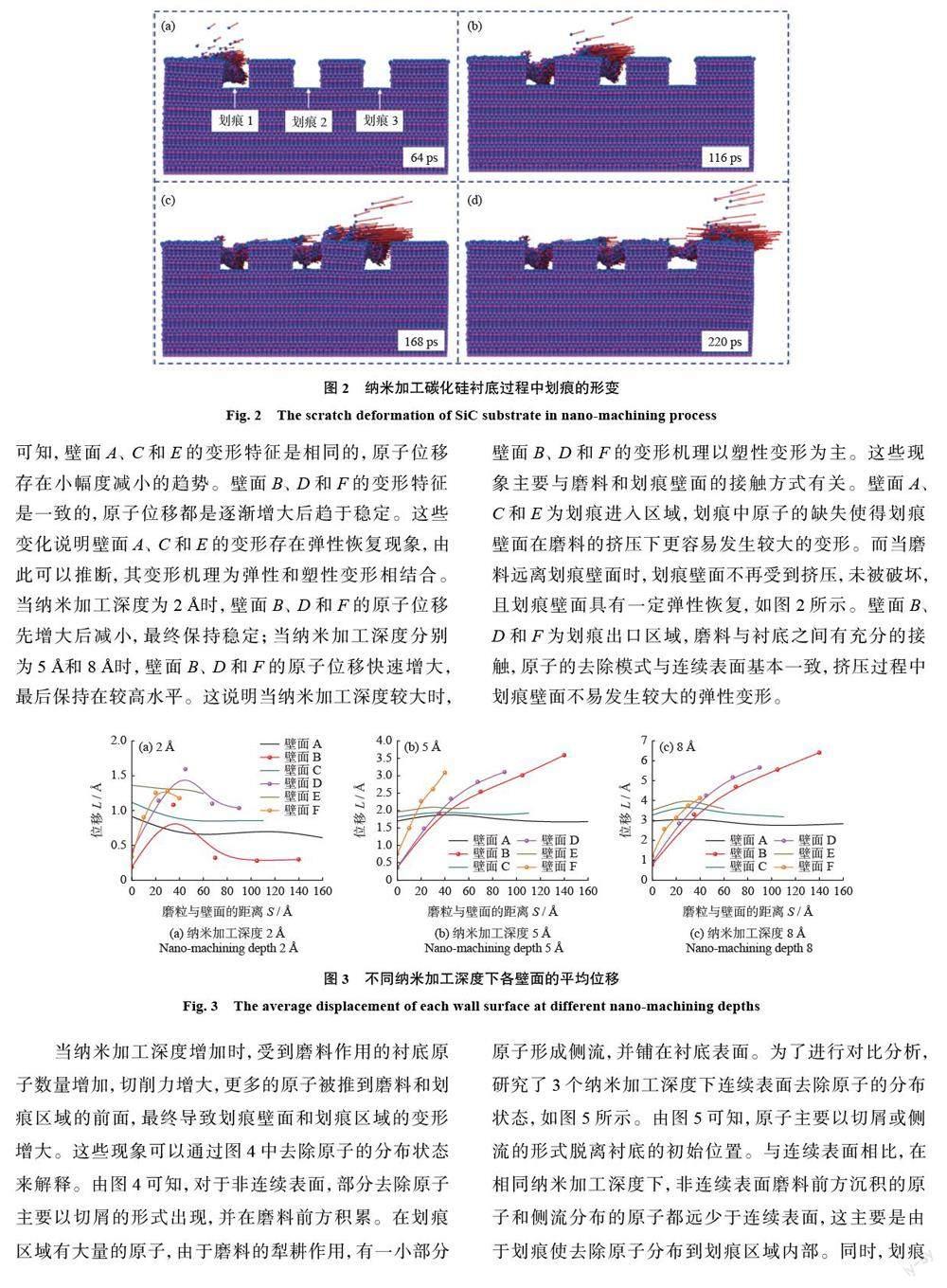

摘要 建立金刚石磨料纳米加工单晶碳化硅衬底的分子动力学模型,从矢量位移、切削力、晶体结构相变及缺陷等方面研究划痕对原子去除过程的影响以及划痕壁面的材料去除機理。结果表明:划痕区域原子的去除方法主要是剪切和挤压。划痕入口区壁面变形为弹性和塑性混合变形,划痕出口区壁面变形主要为塑性变形,增加纳米加工深度能够提高原子的去除量。衬底表面存在的划痕使纳米加工过程中的切向和法向切削力均降低,最大差值分别为300 和600 nN,划痕区域原子的缺失是切向力下降的主要原因。磨粒的剪切挤压作用使碳化硅原子的晶体结构发生了非晶转化,产生了大量不具有完整晶格的原子,并且衬底表层的原子与临近的原子成键,形成稳定的结构。衬底温度受影响的区域主要集中在磨粒的下方,并向衬底的深处传递,在2、5 和8 ?纳米加工深度下衬底温度之间的差值约为100 K。

关键词 纳米加工;单晶碳化硅;非连续表面;位移矢量;切削力;相变

中图分类号 TQ164;TG58;TG74;TH161 文献标志码 A

文章编号 1006-852X(2024)01-0092-09

DOI 码 10.13394/j.cnki.jgszz.2023.0057

收稿日期 2023-03-10 修回日期 2023-05-17