硫铝酸盐水泥基套筒灌浆料强度性能试验研究

2024-04-20杨光温子怡张鑫杨雨顺赵靖铭

杨光,温子怡,张鑫,杨雨顺,赵靖铭

(1.西安欧亚学院人居环境学院,西安 710065;2.城市智慧建造陕西省高校工程研究中心,西安 710065)

1 引言

近年来,随着我国建筑行业的快速发展,预制装配式混凝土建筑又开始焕发出了新的生机[1]。预制构件的标准化和生产的工厂化,为装配式建筑的快速发展奠定了良好的基础。住房和城乡建设部已经明确指出了“十四五”期间装配式建筑发展的重点任务,从2021 年至2025 年装配式建筑占新建建筑的30%以上[2]。为保证后期装配式建筑结构及构件的稳定性,套筒灌浆节点连接技术已经成为装配式建筑的一种普遍连接技术。该连接技术是装配式建筑构造部位节点连接的关键技术之一,稳固的连接是结构整体性和抗震能力的重要保证[3]。与传统的连接技术相比较,套筒灌浆连接技术具有很多优点:灌浆料具有早期微膨胀性好,强度高等优点;施工能更快和更省。

当前,工程施工采用的大都是钢筋套筒灌浆料连接。其中,钢筋套筒的质量可靠性已经得到完全解决,因此,灌浆料的性能对整个装配式建筑物的稳定性来说至关重要。通常,套筒灌浆料的胶凝材料主要以普通硅酸盐水泥基和硫铝酸盐水泥基灌浆料为主,普通硅酸盐水泥(OPC)的主要特性是抗冻性好,通常应用于预应力混凝土中[4];而硫铝酸盐水泥(SAC)具有较高的早期强度、抗渗抗冻性能优良和耐腐蚀性好等特点,是制备该类灌浆料的理想胶凝材料。但由于硫铝酸盐水泥后期强度增长缓慢,甚至出现了倒缩的现象,故需加入矿物掺和料[5-7],更有利于满足环境温度较低时的施工需求。

为了配制高强套筒灌浆料产品,本文以硫铝酸盐水泥作为套筒灌浆料的基础胶凝材料,为防止套筒灌浆料后期出现强度倒缩的问题,向硫铝酸盐水泥中加入适量的粉煤灰、硅灰,以改善套筒灌浆料的流动性和抗压强度,为后续类似的工程提供理论性参考。

2 试验原材料和试验方法

2.1 原材料

硫铝酸盐水泥:P·O52.5R 水泥,山东临朐胜潍特种水泥有限公司,符合GB 20472—2006《硫铝酸盐水泥》的相关规定,其水泥的力学性能如表1 所示。

表1 硫铝酸盐水泥的力学性能

细骨料:细砂粒径小于4.75 mm 的天然砂、粗细适中且级配良好,细砂的级配如表2 所示。

表2 砂的级配

矿物掺和料:粉煤灰、硅灰、超细碳酸钙(超细CaCO3),粉煤灰中因化学成分在潮湿环境中会与碱性物质发生化学反应,生成某种胶凝物质,对提高套筒灌浆料的抗压强度起到一定的作用,可以明显地提高流动性和后期抗压强度。

消泡剂:济南国邦化工有限公司,白色粉末状,后期搅拌过程中防止出现蜂窝麻面而影响试验要求。

缓凝剂:酒石酸,防止硫铝酸盐水泥凝结时间过快而影响施工质量。

水:自来水或符合JGJ 63—2006《混凝土用水标准》用水。

2.2 试验方法

2.2.1 试验基本指标及试块准备

硫铝酸盐水泥在初始时的流动度需要达到300 mm 及以上才能满足试验要求,在环境温度为-5 ℃时,硫铝酸盐水泥的凝结时间依旧保持在30 min 以内,凝结时间太快而不能满足试验的相关要求。因此,需添加适量的缓凝剂(酒石酸)从而延长水泥凝结时间,使套筒灌浆料的性能发挥到最大。本文仅研究养护温度为-5 ℃时套筒灌浆料的流动度和抗压强度,所选用水泥试块模具为符合规范设计要求的40 mm×40 mm×160 mm 棱柱模具。

2.2.2 套筒灌浆料流动度的测定

采用JG/T 408—2019《钢筋连接用套筒灌浆料》附录A 流动度试验的有关准则进行流动度的测定。

2.2.3 试验配合比

试验配合比对套筒灌浆料的抗压强度性能起着决定性作用,合理的配合比设计可以使灌浆料的强度达到更高。本文选用的试验配合比为:水泥用量:700 g,且不超过最大用量的32%,水胶比为0.30。砂率不应大于5%,否则会降低试件的抗压强度和流动性。试验中用的骨料均为细骨料,质量分数为15%,养护方式为标准养护,配合比见表3。

表3 试验配合比

2.2.4 灌浆料抗压强度的测定

在试验开始前,应先对搅拌机进行加水润湿,再将各种外加剂加入水中使其搅拌均匀,依次将硫铝酸盐水泥、硅灰、粉煤灰和细砂放至搅拌机,用搅拌机进行5 min 搅拌后,加入消泡剂放置约2 min 使搅拌过程中灌浆料内产生的气体自然排出,防止后期出现蜂窝麻面的现象,从而影响试件的抗压强度及施工质量。将配置好的套筒灌浆料一次性注入3 组40 mm×40 mm×160 mm 的水泥棱柱模块中,模块置于振动台上振动1 min 后刮平,将灌浆料振实,再将其置于养护室温度为-5℃下进行养护1 d、3 d 和28 d(7 d 负温养护和21 d 标准养护),研究不同养护龄期下套筒灌浆料的抗压强度,试验中流动度和抗压强度均应符合套筒灌浆料的性能规定。

3 试验结果与分析

3.1 不同粉煤灰掺量的流动度测定

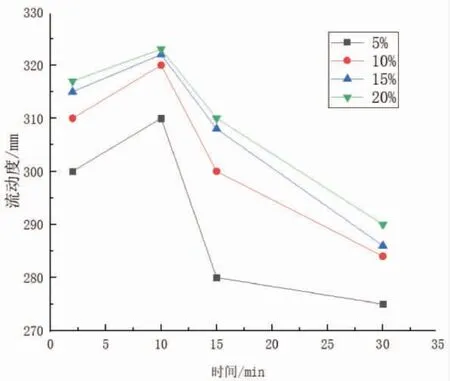

灌浆料在充分搅拌完成之后在环境温度为-5 ℃时进行初始流动度和30min 后流动度测定,测定结果如图1 所示。

图1 流动度测定

由图1 可知,水胶比为0.30 的灌浆料流动度随粉煤灰掺量的增加不断增大,由此可见,将适量的粉煤灰掺入灌浆料中时,可有效改善其流动度,粉煤灰掺量为5%时,流动度的增长较为缓慢,达不到试验所需要求。而掺量为20%时,流动度达到最佳。

3.2 不同掺量粉煤灰对套筒灌浆料抗压强度的影响

根据先前的试验数据结果分析来看,以硫铝酸盐水泥为主要的胶凝材料,以高强级配骨料、矿物掺和料及外加剂(超细CaCO3)等为主要原材料;将石英砂与胶凝材料按质量比1∶1混合,配成套筒灌浆料进行试验探究。

试验主要研究硫铝酸盐水泥在不同掺量的矿物掺和料下的抗压强度。试验开始前,应将拌和水和套筒灌浆料充分搅拌后,以确保材料的性能发挥到最大,套筒灌浆料拌成后将其置于相应的环境温度(-5 ℃)下进行养护,探究不同掺量的粉煤灰对套筒灌浆料抗压强度的影响,试验测定的抗压强度如图2 所示。

图2 粉煤灰不同掺量对灌浆料的抗压强度的影响

由图2 可知,适量掺入粉煤灰可以提高套筒灌浆料的抗压强度,这是由于粉煤灰的火山灰效应,该效应是基于粉煤灰中的某些化学物质在湿度较高时,会与碱性物质发生的化学反应,生成水化硅酸钙的胶凝物质,对套筒灌浆料的后期抗压强度和流动度起到一定的作用。当掺量为5%、20%时,养护时间为28 d 时,灌浆料抗压强度分别为80 MPa、98 MPa;可以看出,粉煤灰掺量为20%时的抗压强度远大于掺量为5%时的抗压强度,从图2 中抗压强度来看,养护周期为28 d 时、粉煤灰掺量为20%时效果最佳。

4 结论

以硫铝酸盐水泥基作为套筒灌浆料的胶凝材料,通过探究矿物掺和料的不同掺量对套筒灌浆料的流动度和抗压强度进行试验,本文得出以下的结论。

1)从图1 可知,粉煤灰的加入可以有效改善灌浆料的流动性。随着搅拌时间的不断增大,套筒灌浆料的流动度呈现出先增大后减小的趋势。其中,粉煤灰掺量为20%时,流动度性能最佳,从而达到了试验的相关要求。

2)从图2 可知,矿物掺和料对灌浆料抗压强度的影响较为显著。随着养护龄期不断增加,不同掺量下灌浆料的抗压强度也随之增大。通过4 组的试验数据对比分析可见,粉煤灰的掺量为20%时,套筒灌浆料的抗压强度有较为明显的提高,可满足标准需求。

3)通过向套筒灌浆料中加入适量的矿物掺和料粉煤灰,对低温型套筒灌浆料可以进一步起到降低用水量的作用,从而明显改善了灌浆料的流动性,提高了其抗压强度。

4)影响套筒灌浆料性能的因素较多,就水泥基灌浆料而言,应该充分考虑到各种外界的干扰对试验结果的影响,从而提高套筒灌浆料连接节点的可靠性。