大断面硬岩巷道智能化快速掘进技术研究

2024-04-20*李栋

*李 栋

(晋能控股煤业集团白洞矿业大同有限公司 山西 037000)

前言

随着中国制造业的不断发展,我国各行业的机械化、自动化水平不断提高,但是煤炭行业因机械化程度提高带来了一系列问题,如工作面接替紧张。为了提高回采面接替率,加快掘进速度成了当前急需解决的问题和研究方向。比如说杨壮[1]研究了巷道内不同高度情况下对围岩的破坏情况及围岩变形程度;还有学者研究了在掘进过程中发生顶板晃动以及支护晃动的问题,最具代表的就是马睿[2]的研究理论,除理论外他还给出了预防措施。以上是应对在掘进过程中出现的问题而进行的研究及提出的应对解决措施,还有学者研究了加快巷道掘进速度的改进方法,但其根本出发点都是改进挖掘工艺,如孙旭威[3]提出了掘锚一体化工艺,在与原来的掘进技术对比时得出该工艺在提高支护强度及掘进速度方面具有优势;唐卫涛[4]在顶板距处得到灵感,在分析顶板距与变形量关系的基础上,借助模型模拟了掘进过程中最佳顶板距的范围,降低顶板变形率,从而提高掘进速度。通过上述列举的几点研究方向我们不难看出,研究方向和成果主要都是适用于断面巷道以及煤层巷道两区域,不适用于大断面巷道的掘进,而且若想提高巷道掘进速度最主要的两个问题就是破(煤)岩效率、围岩支护。所以随着信息化、机械化程度的不断提高,利用智能化设备进行快速掘进是今后巷道掘进的发展方向。所以本文以山西某矿东翼的回风巷作为研究对象,在分析该巷道地质状况的基础上,分析了运用智能化设备提高掘进速度的可行性。而且该研究弥补了大断面巷道快速掘进的研究空白。

1.工程概况

(1)围岩特征

该矿区地面的高度范围是+1018~+1092 m,该矿的东部回风巷的高度是+515 m,位置则位于二盘区。通过分析该回风巷挖掘出的泥沙分析可知该巷所在岩层为粉砂岩,砂质呈现灰色,结构松散呈粉砂状,最大抗压强度和抗压强度分别是13.8 MPa 和1.5 MPa。在巷道底板下的岩层分布为泥岩、砂质泥岩、细砂岩,通过探测发现岩层的整体走向是115°~120°,倾角2°~4°,倾向205°~210°。回风巷在掘进过程中没有遇到断层、陷落等情况,整体岩层结构比较稳定,表现为单斜构造。

(2)巷道支护参数

在大巷中出现了一个形状为半圆的拱状断面,该断面的大小数值为宽6.1 m,高5.05 m,周围的墙高2.1 m,断面面积为26.81 m2;从断面中喷出的泥浆共积厚0.15 m。在该出现断面的巷道中所使用的支护方式是永久支护手段,即将锚网索焊接。所使用的支护材料为锚杆、钢筋网、锚索,锚杆使用的型号为左旋无纵筋螺纹钢,且规格为φ20 mm×2500 mm,这些锚杆呈矩形分布在巷道内,每根锚杆间距是800 mm×800 mm,其中锚杆的1100 mm 用于固定。锚索选取型号为七芯低松弛预应力钢绞线,且规格是φ17.8 mm×8200 mm,在支护时这些锚索按照“四·三”的布局进行排列,而且每个锚索之间的距离为1600 mm×1600 mm,1700 mm 用于固定。钢筋用的是圆钢且粗φ6.3 mm,将这些钢筋用强度为C20、150 mm厚的喷射砼进行焊接,焊接成孔为80 mm 的正方形分布的网幅,每个网幅的规格为2500 mm×1000 mm。

2.智能化快速掘进系统

(1)系统配套

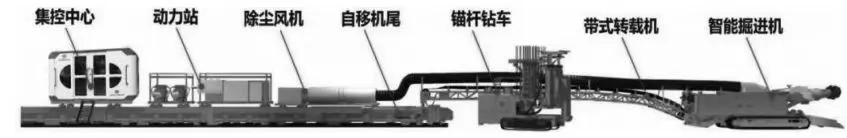

图1 展示的是山西该矿回风巷智能掘进系统的构成和结构排列图,共有集控中心、动力站、除尘风机、自移机尾、锚杆钻车、带式转载机、智能掘进机7 部分。

图1 智能化快速掘进系统设备配套

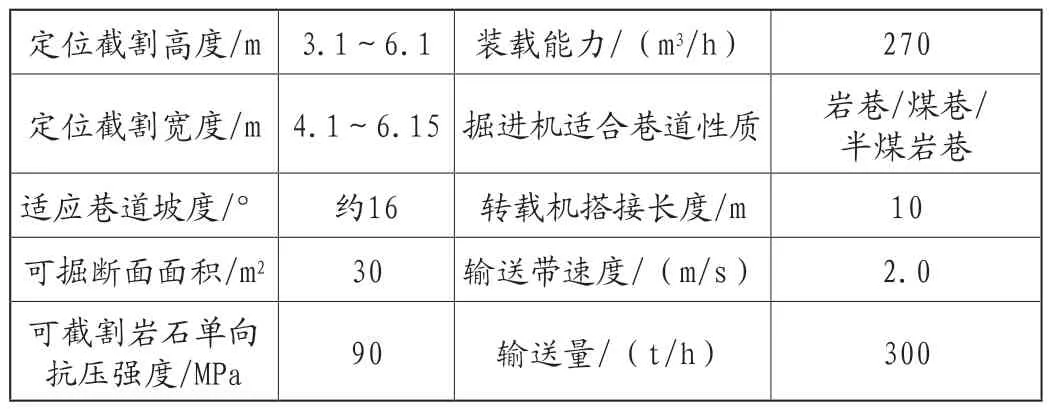

该掘进机的型号为EBZ315H,而且还装有具有导航和控制功能的智能控制系统,其有三种截割模式,即自适应、自动截割、遥控截割三类,由于其装有导航设备所以在截割过程中能够通过区分位置及姿势来自动纠偏,从而免受巷道宽窄、高低变化的影响;而且机尾能够实现自己运动,从而降低了皮带输送机的运行压力,提高了掘进速度。表1 展示的是该智能掘进系统的具体参数。

表1 智能化快速掘进系统主要参数

(2)设备特征

该智能掘进系统具有安全性高、掘进速度快、人工成本低、工作质量高等优点,在综合巷道位置以及地质条件的基础上,首次在大断面硬岩巷道运用了智能掘进系统。该设备还装有智能地质探测仪器,能够以挖掘点为圆心探测周围半径3~80 m 内的地质构造状况。而且该掘进系统能够按照设定自动进行导航和截割,并通过远程计算机进行操控,减少了劳动力的介入,从而节约了人工成本、减少了安全事故。智能掘进机在掘进过程中还能同时完成支护工作,如自动钻孔和注锚杆,前方掘进后方支护,大大提高了掘进速度。而且,远程监控设备还能通过掘进机上的摄像头观察掘进情况,并通过控制端随时掌握掘进情况。

3.快速掘进工艺

大断面全岩巷道智能化快速掘进主要作业工艺特点如下。

(1)作业方式

外掘进过程中掘、锚交替进行,如此实现分次成巷,在掘进前先借助智能掘进系统上的超前探测系统进行探测,随后根据探测系统决定挖掘和施工步骤。前方掘进工作完成后,后面紧跟着就会进行支护,即自动钻孔和注杆,并对挖掘前方实行临时支护,而后方则进行永久支护。后方的自动位移机尾能够将掘进过程中产生的矸石运出巷道外。实现了掘进、运输、支护的高效配合从而实现了掘进速度的提高。

(2)工艺特点

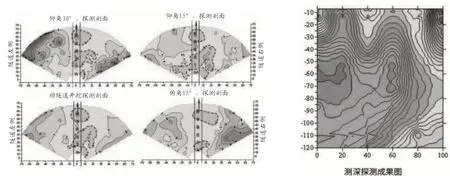

限制巷道掘进速度及决定巷道支护方式的重要因素就是巷道内围岩的破碎程度。所以该智能掘进系统上所安装的超前探测装置能够提前对挖掘前方的岩体进行探测,并根据探测数据进行分析,选择出一条最适宜的掘进线路。图2 是探测装置所探测得到岩层分布图。由于该智能系统挖掘和支护是前后同时进行的,智能系统除了通过分析岩层情况确定出适宜的挖掘道路后,还能通过岩层状况确定支护方案,经过综合分析后从“一掘一支”或“两掘一支”选出最佳方案。这种工作模式打破了传统迎头支护模式的限制,当前面掘进工作还在进行时,系统已经分析出下一循环掘进路线以及支护方案和运输量,这大大缩短了工程间的间隔时间,提高了效率。

图2 超前探测系统成果

(3)人员操作

智能掘进系统不仅提高了掘进速度和效率,而且还减少了人力投入。通过超前探测装置对探测所得数据进行分析,不仅确定了掘进路线和支护方案,而且还确定了操作人数,即共7 人,其中1 人负责对掘进及运输的操作、2 人负责操作智能支护系统,完成10根锚杆的注杆和支护工作者,2 人负责操作完成5 根锚索对顶板的固定工作,2 人协助完成两侧8 根锚固工作。

4.应用效果

(1)劳动组织

由于系统智能化程度较高所以在工作安排上实行“三·八”制,三是一共划分早、中、晚三组,早晚班工人的主要工作是巷道掘进,夜班主要负责运料和喷浆。表2 是具体的人员安排。

表2 智能掘进工作面人员配置

(2)掘进进尺

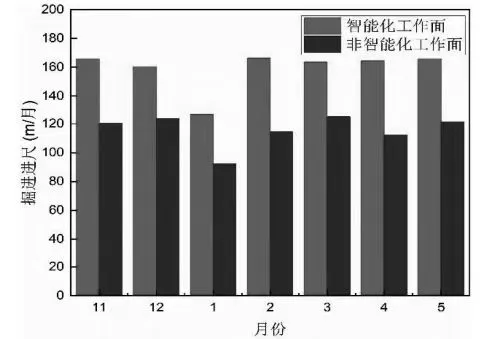

上文所说的大断面硬岩智能快速掘进系统于2021 年10 月在山西某矿的东侧回风巷安装并投入使用,自11 月到次年5 月期间,总工作时长为7 月。在这7 个月中,除了1 月份为节假日工期短挖掘长度107.1 m 外,2021 年11 月、12 月分别挖进了145.6 m和140.3 m,2022 年2—5 月挖掘长度分别为136.4 m、143.7 m、138.4 m 和145.8 m,7 月的月均挖掘长度为159.1 m。图3 展示的是东侧回风巷使用智能掘进系统的挖掘长度与西侧没有使用该系统掘进长度的对比分析图。通过两者的数据对比我们可以看出,在使用智能掘进系统后相比于传统模式具有以下三点优势。

图3 掘进进度对比

①由于智能掘进系统具有智能扫描和导航系统所以减少了工作人员的劳动量和人数需要。

②传统掘进模式受外界因素影响较大月掘进速度长短不一,而智能掘进系统可以保障每月掘进速度大致相同,保障了工程进度。

③和传统掘进模式相比,智能掘进系统明显提高了掘进速度,可以达到原掘进速度的137.5%。

5.结语

当智能掘进系统在大断面硬岩巷道内实行后,实现了掘、支、运步骤的同步操作,不仅明显提高了掘进速度和效率而且还有效减少了人员投入,实现平均每月掘进进程达到159.1 m,是原来速度的137.5%,本次实验是在大断面硬岩巷道的一次实验;通过本实验能够为其他智能掘进设备的改善提供借鉴,也可以为快速掘进系统的实行提供参考。