10MoWVNb合成氨高压厚壁管道焊接工艺研究

2024-04-18卢俊文湛立宁周璐璐

王 峥,卢俊文,湛立宁,吴 婷,周璐璐,陈 敏

(河北省特种设备监督检验研究院唐山分院,河北 唐山 063000)

合成氨是氮肥的主要原料,也可用于制造有机胺及医药中间体等,其制造原料有石油、天然气和无烟煤等,我国中小型合成氨项目均以无烟煤为原料,合成原理是借助催化剂作用,将氢和氮在高温、高压条件下合成为氨[1]。合成压力为20~500 MPa,由于介质具有腐蚀性,且在高温、高压环境下运行,对合成氨管道的材质提出了较高要求,常用材料为GB 6479—2013标准中的10MoWVNb钢,其具有良好的耐氢、氮、氨腐蚀性能。由于合成塔出口压力较高,需选用厚壁管道才能满足强度要求,同时加大了管道焊接难度,对施工技术也提出了更高要求。虽然10MoWVNb材料在化肥行业已使用多年,但是用于高压厚壁管道的焊接工艺鲜见报道。本文以某产量30万t/a合成氨项目的管道安装监检为背景,对φ426×48 mm废热锅炉联通管道进行了焊接工艺研究。

1 合成氨生产流程

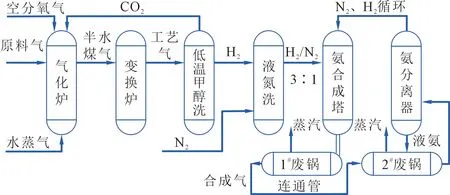

某30万t/a合成氨项目以无烟煤为原料,2018年3月开始施工,2019年12月投产,采用操作压力为20~60 MPa的中压法合成,实际操作压力为32 MPa,操作温度为495 ℃。生产流程包括气化工段、变换工段、低温甲醇洗、液氮洗和氨合成等环节。气化工段是水煤浆与氧气发生反应,在气化炉中生成半水煤气;变换工段是将高含量的CO转换成CO2;低温甲醇洗是用物理方法洗掉CO2和硫化物;液氮洗是在甲烷化催化剂和氮气作用下,将CO、CO2转化为CH4。经液氮洗的精制气氢氮比为3∶1,直接送入合成塔完成氨的合成,图1为合成氨生产流程示意。

图1 合成氨生产流程示意

从图1中可以看出,为了回收从合成塔出来的高温合成气热量,采用双废热锅炉回收系统。其中,1#锅炉管箱直接与合成塔底部出口连接,而1#锅炉与2#锅炉通过管道连接,管道设计压力为25 MPa,设计温度为280 ℃,规格为φ426×48mm,材质为10MoWVNb。

2 10MoWVNb焊接性能

10MoWVNb是一种低合金耐热钢,为GB 6479—2013无缝钢管,其化学成分中含有钼、钨、钒、铌等合金元素,这些元素容易和碳原子结合形成碳化物,其金相组织为铁素体+碳化物,细化了晶粒,提高了耐氢、氮、氨腐蚀性能,但是,碳化物的存在加大了焊后再热裂纹倾向。另外,在焊接过程中伴随氢扩散,如果冷却速度过快,容易形成马氏体和上贝氏体组织,导致冷裂纹倾向增大。10MoWVNb管材化学成分、力学性能见表1和表2。

表1 10MoWVNb管材化学成分(质量分数/%)

表2 10MoWVNb管材力学性能

3 焊接工艺试验

3.1 焊接方法

焊接方法选用钨极氩弧焊打底,手工电弧焊填充盖面,打底焊时采用管道内局部充氩保护,以便获得良好的根焊背面成型质量,管道内局部充氩保护方法见图2。钨极氩弧焊的优点是容易控制焊接线能量,可以获得晶粒细化的熔敷金属组织,从而减少再热裂纹产生的可能性[2]。手工电弧焊可用于管道各种位置的焊接,焊接热影响区小,利于保证厚壁管道焊接质量。

图2 管道内局部充氩保护方法

3.2 焊接材料选取

为保障焊缝各项力学性能与母材一致,选用化学成分与母材相近的焊接材料,钨极氩弧焊选用规格φ2.4 mm的10MoWVNb药芯焊丝;手工电弧焊选用规格为φ3.2 mm和φ4.0 mm的J507MoW焊条,J507MoW是低氢碱性合金焊条,在合成气体中耐腐蚀性良好。施焊前焊丝应干燥处理,焊条应进行350~400 ℃烘干处理,并恒温1 h,控制药皮含水量≤0.3%、扩散氢含量≤6 mL/100 g。焊接材料化学成分见表3。

表3 焊接材料化学成分 (质量分数/%)

3.3 坡口形式

施焊管道壁厚48 mm,为便于多层、多焊道的焊接方法,对接焊口采用双V形坡口,可以减少焊缝熔敷金属量,从而降低焊接热输入,获得晶粒较细化的熔敷金属组织。坡口采用砂轮机或等离子切割机加工,坡口成型后宏观检查加工尺寸,用渗透检测方法检查有无裂纹缺陷,检测比例100%,检测结果应符合NB/T 47013.5—2015中Ⅰ级标准。坡口加工形式见图3。

图3 坡口加工形式

3.4 焊接过程控制

管道焊口组对完成后,先进行150~200 ℃的预热,加热区间为坡口两侧各100 mm,然后将对接焊口定位焊固定,每段定位焊间距为200~250 mm,定位焊高度为5~7 mm为宜,定位焊长度为50~60 mm。打底焊从两段定位焊中间位置开始,打底焊缝厚度应大于3 mm,管道空间内充氩气保护,控制根焊背面成型高度为1~2 mm为宜。手工焊接时,采用短弧、薄焊道操作方法,利用多层、多道焊完成焊接,焊接层间温度应高于150 ℃,相邻焊道之间接头应错开[3]。为降低冷裂纹敏感性,采用双人对称焊,整条焊缝要一次性完成,尽量减小拘束应力,焊后保温缓冷,200 ℃以上保温2 h。

施工单位近期未开展过10MoWVNb厚壁管道焊接项目,且焊接人员有流动现象,为此重新进行了焊接工艺评定试验。为获得符合要求的焊接工艺方案,利用焊接试件进行了多次小试,通过无损检测、力学性能试验来检查焊缝质量,初步获得了较成熟的焊接工艺参数,焊接工艺参数见表4。

表4 焊接工艺参数

3.5 焊后热处理

热处理前应清理焊缝表面,采用热电偶加热方法;为保证焊缝受热均匀,加热点要均布;为准确测量热处理温度,每道焊缝外表面均布4个测温点。10MoWVNb焊后热处理温度为740±10 ℃,恒温时间2 h,300 ℃以上的升温速度控制在140 ℃/h;保温完成后,300 ℃以上的降温速度控制在185 ℃/h,温度降到300 ℃以下自然冷却。由于10MoWVNb焊口有再热裂纹倾向,热处理完成后对焊缝外表面进行100%渗透检测,其符合NB/T 47013.5—2015中Ⅰ级标准要求。热处理工艺曲线见图4。

图4 热处理工艺曲线

4 试验结果分析

4.1 无损检测

10MoWVNb管道钨极氩弧打底焊时,在收弧部位易产生热裂纹缺陷,为了及时发现可能出现的缺陷,应采用渗透检测方法对焊缝表面进行100%无损检测,彻底消除发现的缺陷后,才能进行下一步的手工焊接。为减少厚壁管道的返修量,应在填充焊接至管道一半厚度,即21~24 mm时进行第一次射线检测,确认没有焊接缺陷或修复缺陷后才能进行后续焊接,焊口全部施焊完成后再进行第二次射线检测[4]。无损检测选用方法见表5。

表5 无损检测选用方法

表5中的渗透检测和射线检测均执行NB/T 47013—2015中相关规定,两种方法检测比例均为100%,第二次射线检测应在焊接完成24 h后进行,以便检测出可能出现的延迟裂纹,并在热处理后用渗透方法检测焊缝表面有无再热裂纹[5]。按照表6规定的检测方法,焊接试件未发现焊接缺陷。

表6 焊接接头硬度测试数据

4.2 硬度检测

采用HB-3000C型布氏硬度计,对热处理后的焊接试件母材、焊缝、热影响区进行硬度测试,每个区域测试Ⅲ组数据,每组数据测试3个点,焊接接头硬度测试数据见表6,硬度测试结果满足GB 50683—2011标准中HB≤225的要求。

4.3 力学性能试验

依据NB/T 47014—2011标准要求,在焊评试件上分别截取2个拉伸试样、4个侧弯试样,在焊缝及热影响区各制取3个冲击试样,然后进行拉伸试验、侧弯试验、常温冲击试验,力学性能试验数据见表7。

表7 力学性能试验数据

从表7中可以看出,2个拉伸试样的抗拉强度、屈服强度、断后伸长率,3个焊缝及热影响区冲击试样的冲击能量,4个侧弯试样180°侧弯试验结果均满足10MoWVNb标准要求,拉伸试验在焊缝部位断裂,呈韧性断裂特征。

5 应用效果

焊接工艺评定试件经无损检测、硬度测试、力学性能试验均合格,表明选取的焊接工艺参数可指导实际焊接操作。在准备施工的某30万t/a合成氨项目中,两个废热锅炉之间的φ426×48 mm连通管道选用材质为10MoWVNb,采用该焊接工艺参数进行施焊操作,焊接的相关检测停点经100%渗透检测和射线检测没有焊接缺陷,热处理后硬度测试满足标准要求,经压力试验、监督检验合格后投入使用。

6 结语

(1) 10MoWVNb合成氨高压厚壁管道焊缝有再热裂纹倾向,制定合理的焊接工艺参数,采用多层多焊道的焊接方法可以减小焊接热输入,使熔敷金属组织晶粒细化,从而降低再热裂纹出现的可能性。

(2) 焊接工艺评定试件经热处理、无损检测、硬度测试及力学性能试验,各项数据均满足管道母材10MoWVNb标准要求,可以指导实际焊接操作。采用评定合格的工艺参数,对10MoWVNb合成氨高压厚壁管道进行施焊操作,获得了优良的焊接接头,经各项检测合格后投入使用,管道稳定运行3年后未见制造和使用缺陷。