粉末材料静态接触角测试制样方法

2024-04-18沈素丹龚筱丹

沈素丹, 龚筱丹, 贺 静, 徐 丽, 郑 娜

(浙江大学a.化学工程与生物工程学院;b.化学工程联合国家重点实验室,杭州 310027)

0 引 言

自“荷叶效应”受到广泛关注以来,材料浸润特性进入人们视野,相关研究工作日新月异[1-3]。接触角作为衡量材料润湿性的重要指标[4],在基础科学和工业应用中一直备受关注[5]。静态接触角是一种直观衡量材料表面润湿性的参数[6-7]。由于静态接触角测试要求样品表面有一定的平整度,但粉末材料单颗粒表面积过小,无法直接进行测试[8],因此粉末材料必须通过一定的样品前处理以得到可供检测的平整表面。一般通过压片制样法可以制备得到表面平整的粉末压片[9],但由于压片的密实程度与压片压力、压片厚度以及颗粒表面能等因素密切相关,因此实际通过压片制样法测得的静态接触角偏小且重复性差[10-11]。此外,部分粉末材料受表面能、静电力等因素影响而无法模压成片,因此压片制样法在粉末样品静态接触角测量方面存在一定的局限性。粉末材料的静态接触角测试与表征仍是难题[12],探索并建立一种简易、有效的适用于粉末材料静态接触角测试的制样方法十分重要。

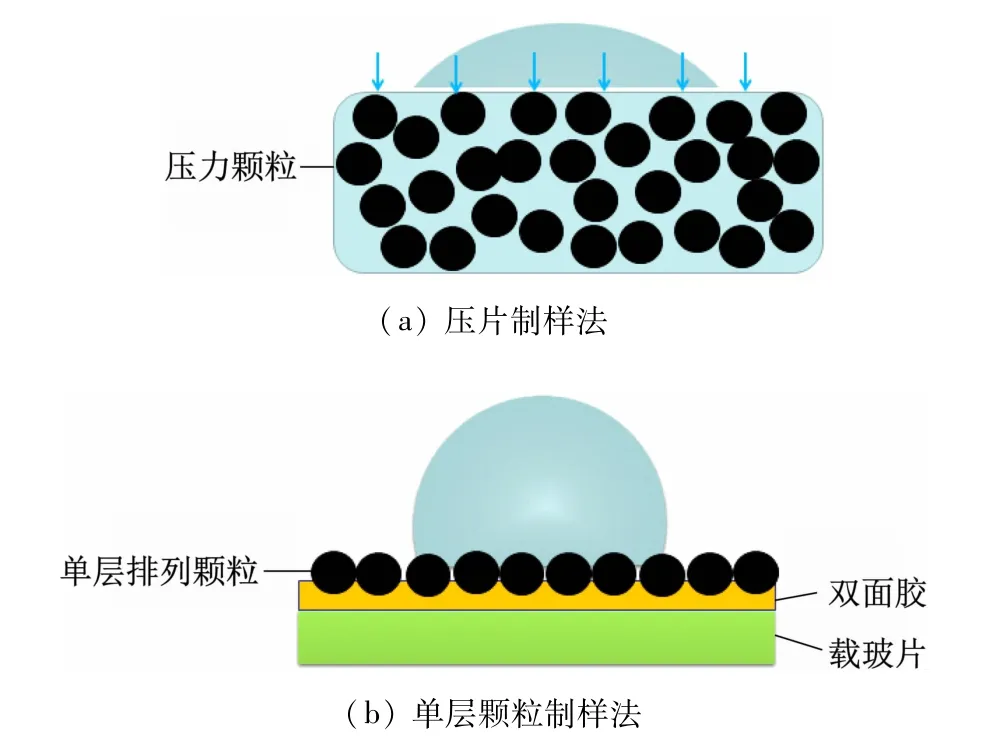

近年来,Van Oss等[13]提出的薄层毛细渗透技术被认为是粉末材料接触角动态测试的有效技术手段。薄层毛细渗透技术通过将流入薄层粉末样片的测试液取代气体进行测试计算,由此解决透过法由粉末柱的等效毛细管半径以及粒子大小、形状和填装紧密度而引入的外在因素影响[14]。在粉末静态接触角测试过程中压片制样法同样存在透过法中由颗粒堆叠紧密度而引入的误差。朱耿增等[15]提出了将粉末粘于胶带上作为粉体材料静态接触角测试的制备方法。基于该思路,本研究中将粉末制备成单颗粒层状结构,将粉末颗粒均匀涂覆于胶带的平整固体表面,并保证颗粒外表面暴露于空气中,从而获得粉末材料可供静态接触角测试的平整表面。单层颗粒制样法可有效解决压片颗粒间的毛细管渗透问题,为快速表征粉末材料润湿性提供了一种快速、简易且有效的静态接触角测试制样方法。

1 实验部分

1.1 实验试剂与仪器

(1)试剂。乙醇、正硅酸四乙酯、氨水(国药集团化学试剂有限公司)。所用试剂均为分析纯,实验用水为去离子水。

(2)仪器。Zetasizer Nano-ZS 型纳米粒度仪、Zeta电位分析仪(英国Malvern 公司),SU3500 型钨灯丝扫描电子显微镜(日本Hitachi 公司),SU8010 型冷场发射扫描电子显微镜(日本Hitachi 公司),OCA20 型视频光学接触角测量仪(德国Dataphysics 公司),YP-2型压片机(上海山岳科学仪器有限公司)。

1.2 二氧化硅颗粒的制备

采用Stöber 法[16],将20 mL 二次蒸馏水、320 mL乙醇、稀释后30 mL氨水(质量分数25%)混合并进行35 ℃油浴。滴加12.4 mL 正硅酸四乙酯和32 mL 乙醇混合液,剧烈搅拌反应30 min,得到二氧化硅球种子溶液。最后,离心干燥即可得到粒径约为500 nm二氧化硅颗粒,其粒径分布如图1 所示。

1.3 二氧化硅压片样品的制备

将实验制备所得二氧化硅颗粒置于100 ℃烘箱,干燥6 h,然后用加压成型模具在10 MPa 压力下压成直径10 mm、厚度1 mm的圆柱体压片。

1.4 二氧化硅单层颗粒样品的制备

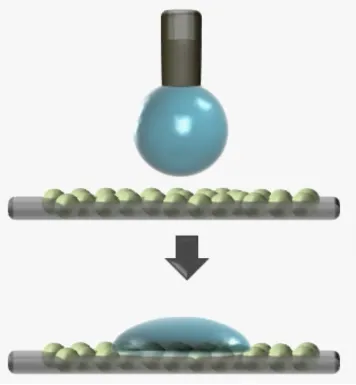

将制备所得二氧化硅颗粒置于100 ℃烘箱,干燥6 h。裁剪一段双面胶带,将其平整地粘贴在载玻片上,然后将干燥后的二氧化硅粉末均匀地涂覆于胶带表面,使粉末颗粒外表面暴露于空气中,最后用吸耳球将未被粘住的颗粒从胶带上吹离,即制得可用于检测的载玻片。单层颗粒制样法模型如图2 所示。

图2 单层颗粒制样法模型示意图

1.5 静态接触角测试

将去离子水作为测试液,测试液滴3.5 μL,用宽高法(θ/2)计算静态接触角,平行测试3 组静态接触角数据,最后取平均值。

2 结果与讨论

2.1 静态接触角测试结果对比

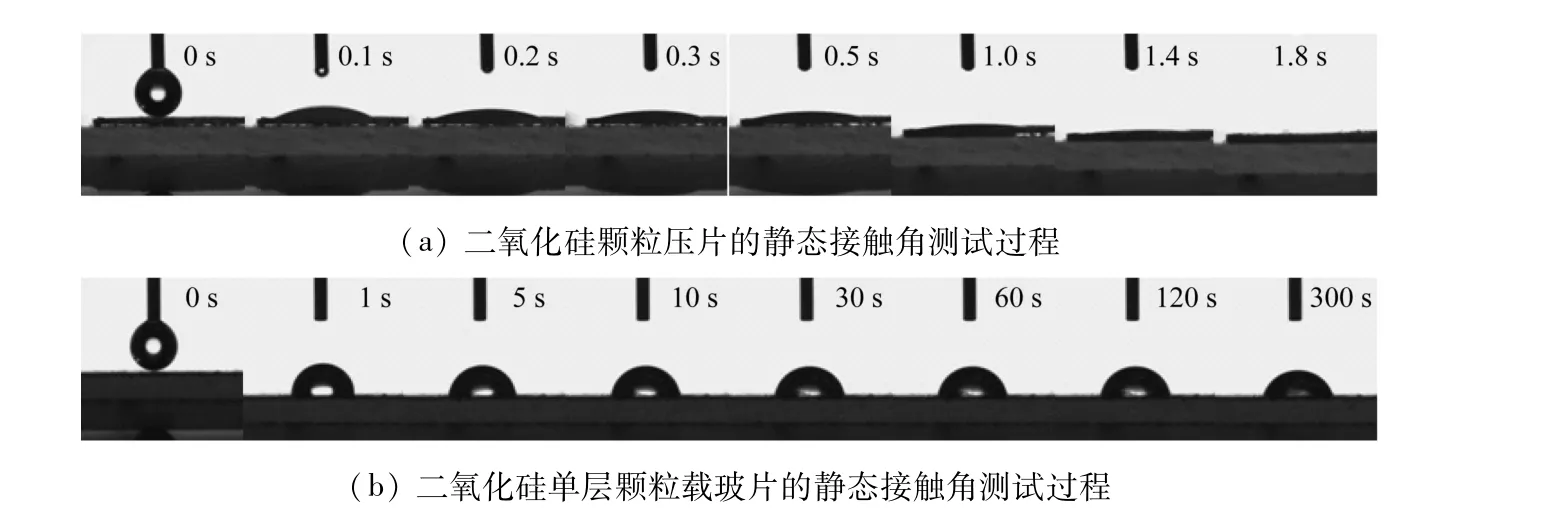

采用不同的制样方法,所测得的二氧化硅粉末静态接触角变化如图3 所示。从图3(a)可以看到,二氧化硅颗粒压片与测试液的浸润过程中发生了明显的渗析现象,测试液渗析速度极快,接触角短时变化大,1.8 s左右测试液已完全渗入样品,稳定的静态接触角数值结果为0°,但此数值并非其真实静态接触角数值。从图3(b)可以看出,单层颗粒样品与测试液接触润湿后,其静态接触角数值稳定,且恒定时间长,60 s时其静态接触角数值为79.1°。

图3 2种制样方法下测试液渗析过程对比

为排除单层颗粒制样法中所用胶带的影响,对胶带表面进行了接触角测试,测得胶带接触角均值为103.3°。同时,选用不同类型胶带制备同种二氧化硅单层颗粒样片,得到的测试结果相近,进一步排除了胶带对测试结果的影响及干扰。

2.2 形貌与结构分析

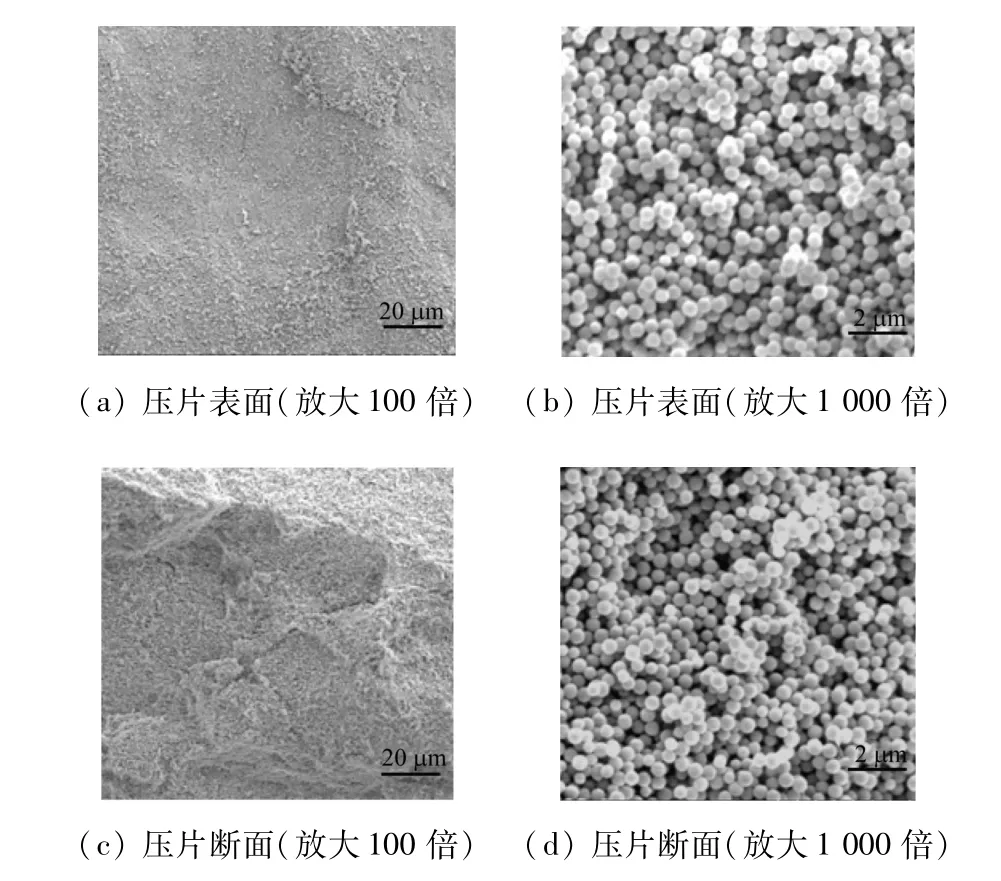

将二氧化硅颗粒压片表面与断面在100 倍和1 000 倍下进行观察,如图4 所示。压片表面宏观平整,如图4(a)所示。然而,压片表面放大后(见图4(b))可见,压片表面二氧化硅颗粒排布松散,颗粒间缝隙存在明显微通道。如图4(d)所示,断面上的二氧化硅颗粒间同样间隙较多。由此可见,二氧化硅颗粒压片是由颗粒组成的整体松散的立体结构。

图4 压片表面与断面形貌

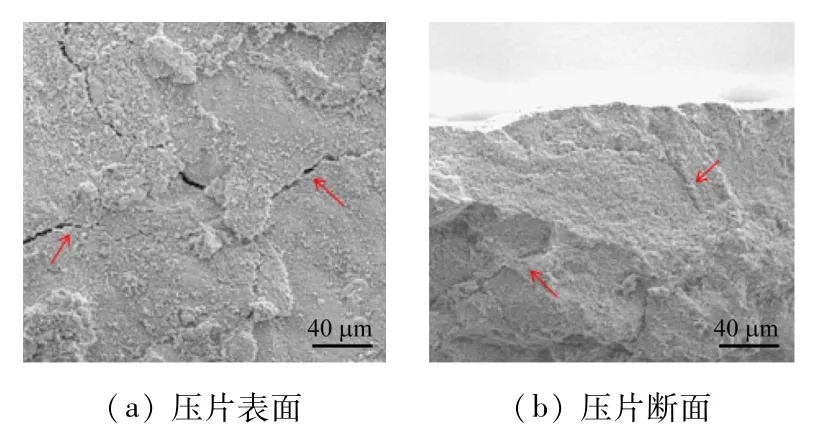

此外,压片成型和转移过程中受不可控外力的影响,导致颗粒压片内部产生了许多应力断裂裂缝,如图5(a)、(b)所示。压片表面和断面内部存在的应力断裂裂缝,导致测试液向缝隙处迁移渗透,造成压片静态接触角测试结果稳定性差且数值偏低。

图5 压片表面与断面物理裂缝

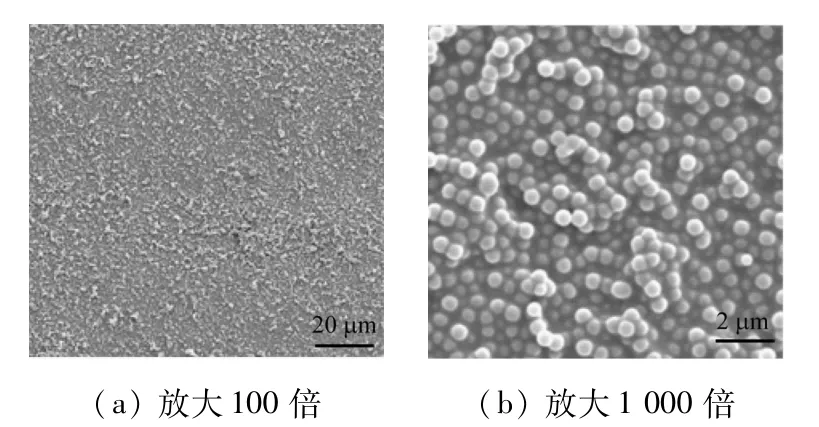

观察单层颗粒制样法制备得到的二氧化硅接触角测试片(100 倍和1 000 倍),发现宏观与微观上表面均较为平整,如图6(a)、(b)所示,颗粒间紧密且无贯穿通道存在。

图6 单层颗粒表面形貌

3 机理分析

压片制样法用压片机通过施加一定的压力将粉末颗粒挤压成平整的片层结构,继而进行接触角测量。尽管压片制样法从宏观上得到了平整的平面,但是事实上压片颗粒间间隙较大,形成了较多的毛细管通道。当测试液接触片层表面时,液体沿颗粒间缝隙渗透,易造成测试结果偏差,其结构模型如图7(a)所示。同时,样品制备过程中压片制样法易产生压片物理断裂裂缝,实际测试过程中通过该法测得的静态接触角数值往往偏小。单层颗粒制样法通过胶带使粉末颗粒形成了紧密排列的单层方式,克服了颗粒间表面能造成的排斥力影响,产生了一个颗粒水平方向上紧密排列的平面,如图7(b)所示。因为单层颗粒制样法微观上不存在颗粒间渗透缝隙,所以降低了粉末材料静态接触角测试过程中毛细管效应带来的测试误差,为粉末材料静态接触角研究提供了重要的技术支持。

图7 2种粉末制样法的静态接触角测试过程机理分析

4 结 语

与传统的压片制样法相比,单层颗粒制样法使颗粒形成了紧密排列,减少了毛细管效应。对实际样品的检测结果表明,单层颗粒制样法测得的接触角数据相对稳定且重现性好,有利于粉末颗粒样品改性前后表面润湿性变化的表征。目前薄层毛细渗透技术仍是粉末样品表面张力计算的最有效手段,采用单层颗粒制样法进行表面张力计算的准确性还需进一步验证。