基于摆动激光扫描的GMAW焊缝成形调控

2024-04-17肖珺葛欣雨盖胜男陈树君盛卫星陈少君

肖珺,葛欣雨,盖胜男,陈树君,盛卫星,陈少君

(1.北京工业大学,机械与能源工程学院,北京,100124;2.中国空间技术研究院,北京卫星制造厂有限公司,北京,100190)

0 序言

铝合金熔化极气体保护焊(gas metal arc welding,GMAW)因其具有较高的熔覆效率、对焊接接头装配精度要求低等优点,在生产中应用广泛,并且也是铝合金增材制造的主要工艺[1].由于铝合金散热系数大,焊接过程温度梯度大,在较低热输入时铝合金熔池流动铺展不足,极易形成驼峰等不规则的焊缝成形缺陷.要改善此种情况下的焊缝成形,就必须对熔池流动行为进行主动调控.

传统熔化极电弧的热质力传输耦合特性,使得特定热输入条件下的熔池流动行为不可控,通过外场辅助调控熔池行为是主动调控焊缝成形的可行方法.国内外诸多学者通过对熔池施加不同的外场作用取得了一定的效果,如使用超声辅助电弧可以有效增大熔深,细化熔滴,并降低焊缝气孔率[2-5].在熔池区域施加磁场,对熔池的温度场和流场进行了有效控制,成功消除了高速焊接过程中的焊缝隆起等缺陷[6-7].

高能摆动激光技术的发展为调控GMAW 熔池行为提供了新的技术途径.传统的激光电弧复合焊接技术,激光作用区域集中,主要被用于增大熔深、提高焊接效率和提高焊接稳定性[8].而摆动激光光斑可以沿编程预设的路径进行周期性高速摆动,从而对熔池进行搅拌,熔池匙孔处在高速动态运动之中,对于铝合金焊接而言可以显著降低焊接气孔率[9-10],但已有研究主要集中于用激光的小幅摆动搅拌熔池[11],表征焊缝微观组织形貌及力学性能,而对焊缝几何形貌调控的研究较少.

文中采用脉冲GMAW 工艺在5 mm 厚度的6061 铝合金板材上进行表面堆焊工艺试验,利用摆动激光直接扫描液态金属熔池,对其温度场和流场进行调控,以改变熔池温度梯度,主动调控熔池流动,抑制不均匀焊缝形貌和驼峰缺陷的发生,并对焊缝宽度进行调控.

1 试验方法

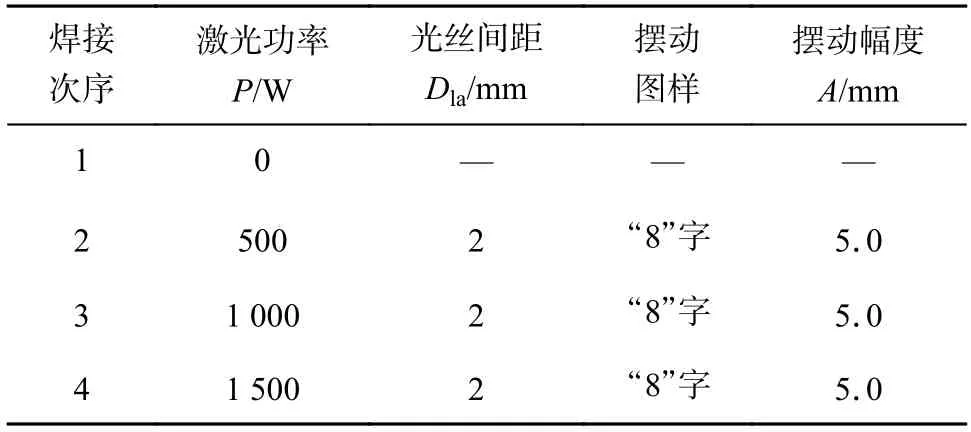

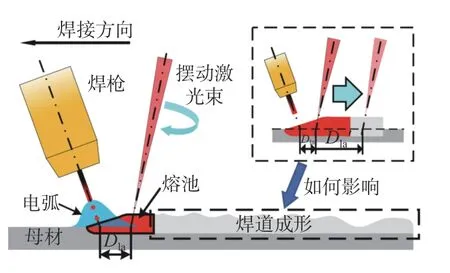

试验采用直径1.2 mm的6061 铝合金焊丝,母材尺寸为200 mm × 30 mm × 5 mm的6061 板材.焊接设备为肯比MIG Pulse 450 型半自动焊机,激光光源选用YLS-4000 激光器,摆动激光焊接头可以实现摆幅0~ 5.5 mm、摆频0~ 300 Hz的自由调节,光斑直径实际尺寸约为0.3 mm,采用旁轴复合方式,激光相对母材离焦量为0 mm,复合焊接原理如图1 所示,保护气体选用质量分数为99.99%的氩气,焊接速度为0.6 m/min,送丝速度4 m/min,焊接电流65 A,激光摆动频率选择f=100 Hz,通过改变其余摆动激光参数观察复合焊缝成形.焊接过程中通过英国iXCameras 公司生产的i-Speed716型高速摄像机观测记录摆动激光扫描熔池的动态过程.保持电弧工艺参数不变,其余试验参数如表1~ 表3 所示,探究光丝间距Dla、激光摆动幅度A和激光功率P对焊缝成形的影响.

表1 工艺试验参数-光丝间距的影响Table 1 Experimental parameters-effect of Dla

表2 工艺试验参数-激光功率的影响Table 2 Experimental parameters-effect of P

表3 工艺试验参数-激光摆幅的影响Table 3 Experimental parameters-effect of A

图1 激光扫描熔池中部复合成形示意图Fig.1 Schematic diagram of oscillating laser arc hybrid welding

2 结果与分析

2.1 摆动激光对焊缝成形的调控机理

光丝间距Dla被定义为焊丝延长线与母材的交点到激光光斑的距离,其决定了激光扫描熔池的纵向位置,进而决定了复合熔池的温度分布与熔池流动.当保持其余参数不变,Dla从0 逐渐增大的过程中,焊缝形貌分别如图2 和图3 所示.

图2 光丝间距对焊缝成形的影响(俯视图)Fig.2 Effect of Dla on bead formation (top view)

图3 光丝间距对焊缝成形的影响(侧视图)Fig.3 Effect of Dla on bead formation (side view)

如图2 和图3 所示,当无激光扫描时,脉冲GMAW焊接热输入较低,熔池难以在两侧较冷的母材金属上铺展,所以焊缝狭窄;同时熔池温度梯度大,熔池前端的液态金属在向后流动过程中快速凝固,导致形成驼峰缺陷,焊缝高度存在较大波动,成形质量差.而当引入激光扫描后,当激光摆动参数和激光功率恒定时,焊缝成形随光丝间距变化而有明显差异,随着光丝间距的增加对驼峰缺陷的抑制程度先增强后变弱,焊缝宽度先增加后减小,二者都在Dla=2 mm 时达到峰值.

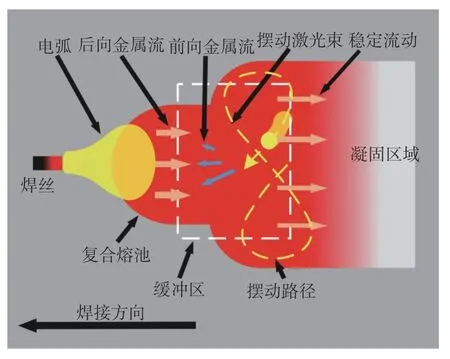

随着光丝间距的增加,激光路径远离了电弧弧柱区根部,对电弧的干扰减弱,电弧不再发生不稳定跳动,且不再对熔滴过渡产生明显干涉,焊接飞溅大幅降低,对熔池流动和焊缝成形产生正面影响,此时的熔池行为如图4 所示.随着Dla的增大,“8”字形激光扫描熔池位置由熔池前端变为熔池中部,激光能量直接传递给熔池.使熔池中部金属的温度进一步上升,降低其表面张力和粘度,有利于熔池自发地从中心线向焊缝两侧流动铺展,抑制窄高焊缝的形成.同时“8”字形摆动在焊缝横向上改变了熔池的温度场,在5 mm 较大扫描宽度下,激光扫描区域覆盖到熔池两侧固-液边界,激光能量使熔池边缘的液态金属温度升高,补偿了熔池侧边缘在铺展过程中给予母材的热量损失,降低了熔池两侧边缘金属的张力,促进了熔池向焊缝两侧进一步地润湿铺展.

图4 摆动激光扫描熔池示意图Fig.4 Schematic diagram of laser scanning on weld pool

对于液态熔池铺展界面而言,由于小电流脉冲GMAW焊的热输入较低,焊缝两侧的母材没有受到很好的预热,且铝合金材料的导热性强,熔池侧边缘在母材上铺展的过程中向母材传递了大量热量,金属粘度逐渐升高阻碍流动,最后直至凝固,使得熔池在固态母材上较难浸润铺展,是形成焊缝窄高不均匀成形的主要原因.在激光摆幅大于原生熔池宽度时,光斑扫描到熔池外侧的母材,观察到了如图5 所示的现象,激光能量直接作用于熔池边缘的母材使其微量熔化,在母材表面形成较薄的高温金属液膜,此时熔池在固态母材上的润湿铺展改为在同材质液态金属薄膜上的吸附和流动,大幅提升了其铺展能力,增加熔宽且降低了润湿角,从而实现了对焊缝宽度的控制.同时摆动激光对于熔池流动具有驱动作用,由于摆动激光此时摆幅较大,光斑移动线速度高,激光功率也相对较低,故不能在熔池上产生明显匙孔,但激光蒸发反冲力仍可伴随激光扫描路径驱动熔池流动,促使其向焊缝两侧的铺展.

图5 摆动激光熔化熔池两侧附近的母材Fig.5 Laser melting of the base metal on side area near the weld pool

焊缝的高度波动较大主要是由于熔池金属在电弧力和表面张力梯度作用下快速向熔池后方流动,堆积于熔池尾部,而熔池尾部温度较低,使得此部分金属未经充分铺展而凝固,形成了图3(无激光)中的形貌,任何阻碍此“后向金属流”的措施均将有利于驼峰缺陷的改善.如图6 所示,当“后向金属流”运动到熔池中部的激光照射区域时,激光光斑可直接作用于“后向金属流”的前波峰之上,激光能量产生的蒸发反力在其前坡面上表现为正压力,在熔池中部形成“缓冲区”,以阻碍“后向金属流”,同时“后向金属流”的流速越快则前波峰越陡峭,激光作用时产生的正压力向前的分量越大,阻碍效果越显著,使其具有一定的自调节能力,最终使得熔池尾部凝固区的熔池流动趋于稳定,成形改善,并且“8”字形摆动模式速度对称的特点会使其在中心交汇处的速度方向始终指向熔池前方,也有利于阻碍“后向金属流”的流动.此外,激光扫描熔池中部也降低了熔池在焊接方向的温度梯度,有利于抑制熔池金属的后向流动.

图6 激光阻碍后向金属流Fig.6 Laser obstructs the backward metal flow

Dla=0 mm时,“8”字形激光光斑的中心交汇于熔池的前端,有很大一部分照射在了熔池前方和两侧的母材金属上,在焊接过程中直接观察到了一定程度的焊接飞溅和电弧不稳定跳动,产生这种现象是由于光丝间距过小,激光扫描过程会直接扫描到焊丝,干扰熔滴过渡和电弧稳定性.但是整体上由于激光在熔池前对母材进行了预热,促进了熔池的润湿铺展,使焊接成形有所改善.Dla=4 mm时,摆动激光照射于熔池尾部的半固态熔融区,小功率激光不足以使其重新熔化,仅能通过热效应对熔池后部进行升温,一定程度上延长了液态金属的凝固时间,但对于成形的改善程度严重低于激光照射于熔池中部时的程度.

2.2 激光功率对焊缝成形的影响

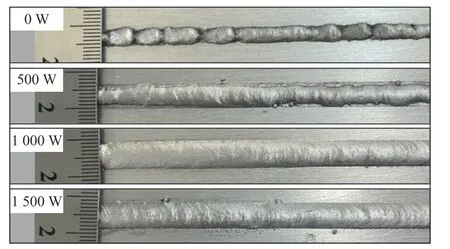

激光功率是另一个关键参数,期望使用较小的激光功率获得良好的焊缝成形调控效果.如表2 所示,设定摆动模式和摆动幅度不变.激光功率对于焊缝成形的影响如图7 所示,当无激光扫描时,焊缝窄高且波动较大,激光功率从500 W 增大到1 000 W 过程中,焊缝宽高比上升,宽高波动都减小,成形改善,此时激光功率的上升对于熔池向两侧的铺展仍然起促进作用,但当功率由1 000 W 增加至1 500 W 过程中,焊缝截面几何尺寸几乎不变,证明此时单纯依靠提高激光功率升高熔池温度对于促进熔宽提升的影响几乎已达到极限,焊缝宽度接近激光的摆动的路径宽度(由于光斑直径与等离子体散射等原因,激光实际作用区域的宽度大于其摆幅2 mm 左右),此时阻碍熔宽进一步提升的是焊缝两侧未被激光熔化的母材金属仍然温度较低,熔池难以在较冷的母材金属上铺展.

图7 激光扫描功率对焊缝成形的影响Fig.7 Effect of scanning laser power on weld bead formation

2.3 摆动幅度对焊缝成形的影响

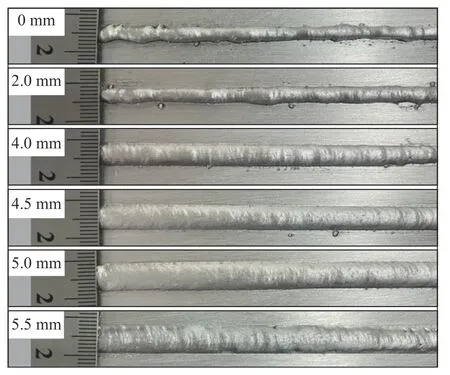

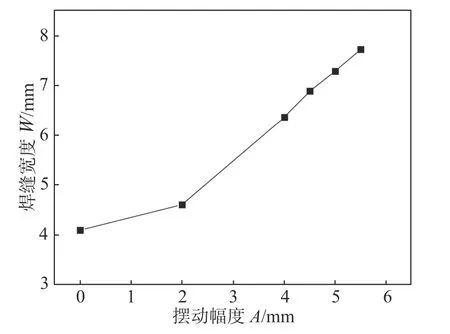

摆动幅度对焊缝熔宽的影响,如图8 和图9 所示,总体上焊缝宽度随摆动幅度的上升而上升.当摆动幅度A≤ 2.0 mm时,激光摆动宽度小于原生熔池宽度,此时相比无激光照射时,激光对熔池的热输入作用更集中,熔池温度更高,但焊缝成形调控效果不显著,焊缝熔宽没有明显变化.当摆动幅度从2.0 mm 升高至4.0 mm的过程中,熔池温度梯度发生改变,其两侧边缘的温度逐渐因吸收激光能量而上升,一定程度上促进了其向两侧铺展,但由于其尚未照射于母材,摆动幅度的增加对熔宽的促进效果较弱,且润湿角大于90°,此时还没有产生熔化母材改变铺展介质的效应.当摆动幅度A≥4.0 mm时,激光摆动幅度大于原生熔池宽度,其一部分照射于两侧母材上将其熔化,很大程度上促进了熔池向两侧的铺展能力.当4.0 mm ≤A≤ 5.5 mm 时焊缝宽度与激光的实际作用宽度高度一致,并获得了无驼峰等成形缺陷的焊缝,值得注意的是,当A=5.5 mm时,焊缝两侧润湿角极小,但焊缝并未铺展均匀且存在一定高度波动,一方面由于摆动幅度的增加使得激光扫描能量降低,熔池流动驱动效应减弱,另一方面是由于过大的宽高比使熔池达到了铺展的极限.综上所述,在一定条件范围内,可以通过改变摆动幅度对焊缝宽度实现精确控制.

图8 激光摆动幅度对焊缝成形的影响Fig.8 Effect of laser oscillating amplitude on bead formation

图9 激光摆动幅度对焊缝熔宽的影响Fig.9 Effect of oscillating amplitude on bead width

2.4 摆动激光扫描对层间结合的影响

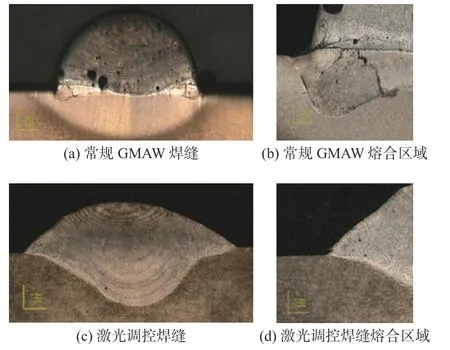

探究大摆幅摆动激光扫描熔池中部对层间结合以及气孔率的影响,在无激光时,如图10(a)所示,电弧热输入不足以充分熔化母材,导致熔覆焊缝与母材的结合效果较差,其间可以观察到明显裂纹,如图10(b)所示,且伴随有较为严重的气孔,通过加大电流可以促进层间结合,但焊缝热影响区也会明显增大,也不能有效根除焊缝两侧边缘的未熔合裂纹,因为焊缝边缘受电弧加热较弱,熔池铺展到此区域已经接近凝固,故无法使此区域母材熔化并与熔覆金属充分结合,形成裂纹.

图10 摆动激光扫描对层间结合的作用Fig.10 Effect of oscillating laser scanning on interlayer bonding.(a) cross-section of GMAW;(b) fusion zone of GMAW;(c) cross-section of laser scanned bead;(d) fusion zone of laser scanned bead

在摆动激光调控工艺中(光丝间距Dla=2.0 mm,摆动幅度A=5.0 mm,激光功率P=1 000 W),对于气孔缺陷的调控而言,摆动激光一方面通过促进熔池流动以提高焊缝宽高比,降低焊缝高度缩短了气孔的上浮距离,另一方面通过蒸发反力搅拌熔池促进了气孔的逸出,有效减少了焊缝中的气孔,如图10(c)所示,对于焊缝两侧边缘区域,由于是摆动激光先照射于母材使其熔化,熔池才在其上进行铺展,故层间充分结合,熔深加大,并有效消除焊缝外沿与母材结合区域的裂纹,如图10(d)所示.

3 结论

(1) 使用较低功率,较大摆动幅度的“8”字形摆动激光作用于熔池中部,能有效促进熔池向熔池两侧的流动铺展,消除了驼峰等不规则成形缺陷,并提高了焊缝宽度的一致性,显著提高了铝合金脉冲GMAW 低热输入情况下的焊缝成形质量.

(2) 光丝间距对激光扫描调控成形效果有重要影响,随着光丝间距的增加,焊缝宽度先增加后减小,同时抑制驼峰缺陷的程度先增强后变弱.

(3) 激光扫描功率对焊缝宽度的调节作用存在一个阈值,超过此阈值后不能进一步增大熔宽;激光摆动幅度大于原生熔池宽度时,对于提升全焊缝长度上的熔宽一致性效果显著,同时通过改变激光摆动幅度可以在一定范围内较精确的控制焊缝宽度.