HAZOP分析和风险矩阵在丁二烯罐区设计的分析应用

2024-04-17颜陈光

颜陈光

(浙江自贸区海泰石化科技有限公司,浙江舟山 316013)

0 前言

丁二烯是一种重要的有机化工原料,在橡胶、合成树脂等领域有着广泛的应用。然而,由于丁二烯具有易燃、易爆和有毒等特性,其储存和运输过程中的安全性问题备受关注。根据统计,2000—2021年我国发生了11起因丁二烯物料泄漏、自聚等原因产生的安全生产事故[1],如2021年1月,南京某石化顺丁装置回收单元丁二烯中间罐发生自聚反应,引发爆燃事故;2021年10月,山东某化学科技公司因丁二烯储运管道阀门泄漏,发生爆燃事故。此类事故暴露出我国化工企业对丁二烯危险性认识上的不足,以及在丁二烯储存运输安全管控技术上的缺陷。

如何提升对丁二烯物料在化工企业的安全风险管控,保障企业平稳安全运行,已有相关文献进行了研究,如王丽敏,等[2]利用道化学火灾、爆炸危险指数法对丁二烯罐区单元进行了爆炸指数的计算和影响分析,提出了采用自动化控制和安全联锁的安全补偿措施;宋琦,等[3]对丁二烯储存过程中二聚物含量变化分析研究,结合实际经验,阐明了优化安生生产工艺、完善相应安全管理制度等,确保丁二烯产品的安全储存和运输。但以上文献均是对丁二烯储运在项目建成后的安全风险管控研究,缺少在项目建成前的设计阶段开展安全风险管控研究。

本文以丁二烯储存运输安全风险为研究内容,将分析前移至设计阶段,突出预防为主、关口前移,通过在新建丁二烯罐区设计阶段对其工艺系统进行危险与可操作性分析,提出改进措施建议,旨在从源头上控制丁二烯物料在储存和输送过程中的安全风险,防止或减少安全生产事故的发生。

1 选取分析方法和风险等级判定准则

1.1 危险与可操作性分析

危险与可操作性分析(HAZOP)是一种系统化、结构化的工艺安全分析方法,已在许多化工项目中得到广泛应用[4-6],它通过不同知识背景的专业人员发挥集体智慧,运用引导词与相关参数的结合方式,系统全面的识别工艺操作节点过程中异常工况产生的危害,提出预防事故发生或减缓后果的控制措施方法。这种分析方法结构性好、针对性强、协作性高,尤其在新建项目或技术改造时,能更加准确地评估工艺系统的潜在风险。

HAZOP分析的主要流程是对工艺系统进行节点划分,明确分析目标和范围,使复杂的工艺流程简单化,便于更好进行风险分析。然后通过问询工艺操作过程的参数(引导词:温度、压力、流程等)偏离设计值时产生不利后果的方式,对节点内的每个设备、操作进行分析,提出安全对策措施,满足企业风险可接受程度。HAZOP分析流程,如图1所示。

图1 HAZOP分析流程[7]

1.2 风险等级判定准则

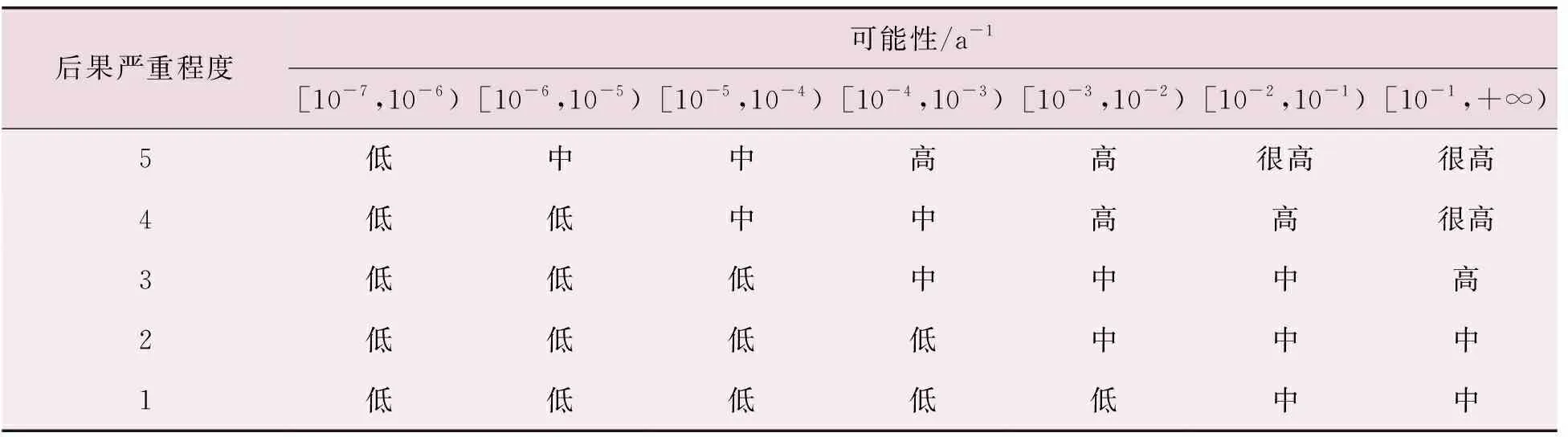

风险矩阵是HAZOP分析中重要的评价工具[8],它用来帮助分析人员评估工艺系统中的安全风险程度,据此制定对应的降低或消除风险措施。在风险矩阵中,事故场景后果的严重程度可以从人员伤亡、财产受损、环境和声誉影响等方面进行考量,按照严重性的不同,将后果划分为5个等级,按照事故发生的频率大小,划分为7个等级,采用定性与半定量的结合的方式,将事故等级划分为低、中、高、很高4个等级,风险矩阵如表1所示。

表1 风险矩阵

其中,风险等级为低,不需采取行动;中,可选择性地采取行动;高,选择合适的时机采取行动;很高,立即采取行动。

2 实例应用

2.1 项目概况

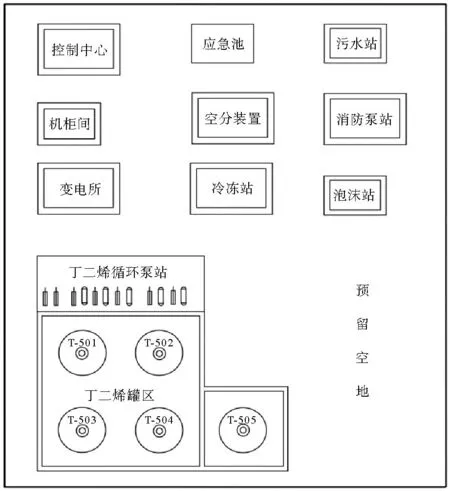

2.1.1项目平面布置

在某化工园区内新建丁二烯公共罐区项目,用地面积28 614 m2,为下游精细化工企业提供丁二烯原料保障。罐区设计有5个丁二烯球罐及2台丁二烯输送泵,每台球罐的容积为4 000 m3,每台丁二烯球罐配置1台丁二烯冷却器和丁二烯循环泵,配套空分装置、泄压系统、切水系统[9]及注水系统[10]。经重大危险源风险辨识本项目构成一级重大危险源,设置有SIS系统、紧急停车系统、消防喷淋系统等,项目平面布置示意如图2所示。

图2 项目平面布置示意

2.1.2工艺流程

来自码头的丁二烯,经由管道输送至罐区中丁二烯球罐储存,当园区下游企业有使用需求时,再从罐区泵输送至下游企业。当无来料和出料输送时,采用内部循环冷却储罐内丁二烯物料,防止丁二烯自聚或超压。储罐设有高低液位报警、高高及低低液位联锁,同时在进出料管线上设置紧急切断阀。为了安全储存,丁二烯球罐通常采取低温、加压液化、氮封储存,为了防止丁二烯自聚发生安全事故,球罐储存压力控制在不大于0.5 MPa[11],储存温度不大于27 ℃,氧含量控制在0.2%以下,阻聚剂TBC浓度控制在0.05~0.15 mg/L[12]。

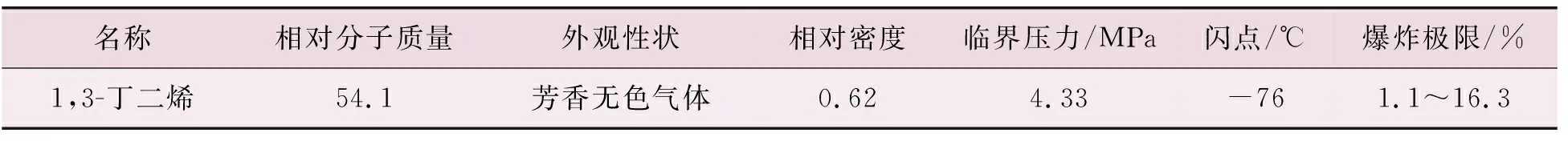

2.1.3工艺物料参数

丁二烯属于液化烃种类之一,常温常压下通常为无色、有毒、具有芳香的气体,在储运过程中存在易燃、易爆、易自聚等风险,工艺物料参数,如表2所示。

表2 工艺物料参数[13]

2.2 分析过程及结果

2.2.1分析范围

根据AQ/T 3049—2013《危险与可操作性分析(HAZOP分析)应用导则》风险分析方法和程序[14],本次HAZOP分析选取范围为罐区界面,不包括码头及下游使用企业。

2.2.2节点划分

节点划分根据罐区储运工艺特点,以1个球罐及配套工艺管线和设施为1个节点的划分原则。工艺物料管线起点从进防火堤外1 m,终点至出防火堤外1 m,配套设施包括冷却设施、惰气保护设施、安全泄压设施。

罐区共设有5个球罐,因此划分为5个节点,因每个球罐的工艺流程操作类似,本次以T-501球罐为例进行节点危险和可操作性分析,如图3所示。

图3 罐区T-501球罐工艺流程

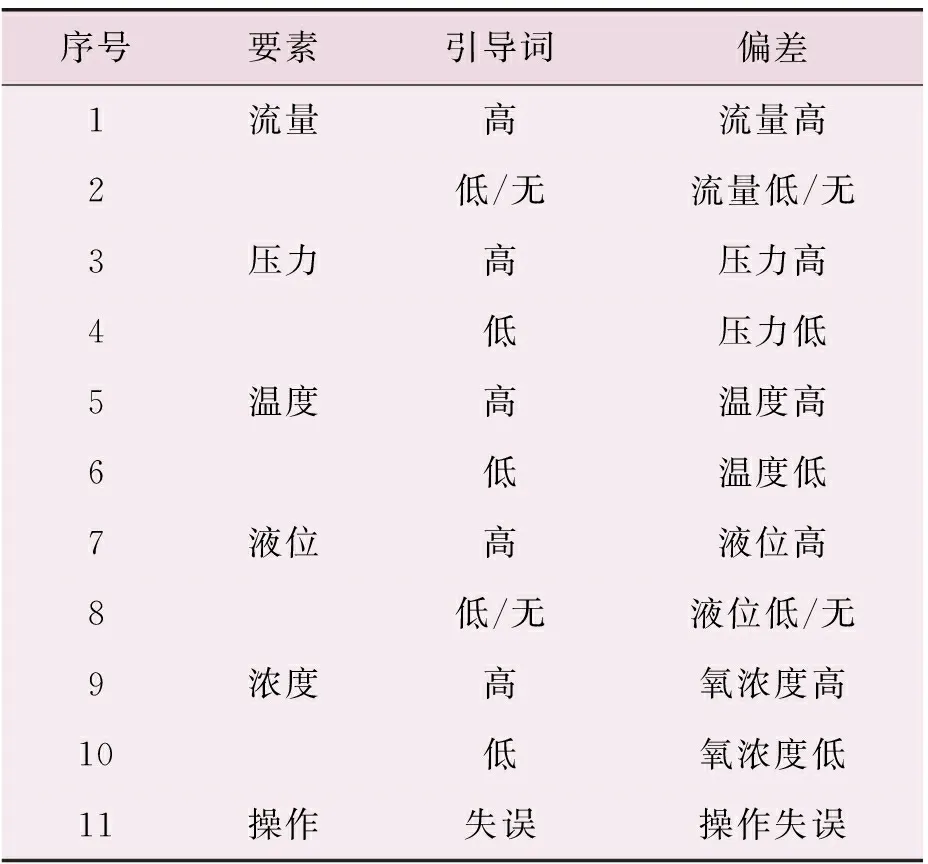

2.2.3节点偏差

分析采用引导词优先的顺序流程,对比每个节点的正常操作时的工艺参数为标准值,通过引导词应用于分析部分的各个要素,分析偏差的可信度。根据经验,采用6个要素+引导词相结合的方式,形成11类偏差,如表3所示。

表3 节点偏差

2.2.4分析结果

通过分析小组采用会议讨论形式,对丁二烯罐区设计的工艺系统进行全面的梳理,识别危险的操作意图偏差,形成原因、后果、风险等级和安全措施。从识别的危险和可操作分析偏差中,根据风险等级判定准则,对后果得出风险等级,其中高风险等级7个,中风险等级4个,低风险等级10个。本文对7个高风险、4个中风险后果,在现有安全措施基础上,结合实际经验,提出进一步预防事故发生的建议措施。

a) 流量高/压力高偏差。原因:①丁二烯进料过高;②出料调节回路故障,阀门开度过大。后果:①储罐液位升高,设备超压损坏,丁二烯泄漏至环境,可能导致VCE爆炸(高风险);②储罐液位降低,导致输送泵汽蚀损坏(中风险)。现有安全措施:液位101A联锁高高关二次阀,液位103A联锁高高关一次阀,压力高高联锁泄压,爆破片加安全阀,温度高高联锁泄压;采用屏蔽泵。建议措施:爆破片处设置反冲设施设计,防止此处丁二烯聚合;循环泵采用能保证低汽蚀余量的泵避免在低流量输送时产生汽蚀现象。

b) 流量低/压力低偏差。原因:①丁二烯循环泵故障;②氮气供应不足或无氮气;③氮气调节回路故障,导致氮气阀门开度过小或关闭。后果:①丁二烯聚合、超压损坏,丁二烯泄漏至环境(高风险),可能导致VCE爆炸(中风险);②储罐内失压,丁二烯汽化,导致丁二烯循环泵及输送泵汽蚀损坏(中风险)。现有安全措施:压力高高联锁泄压,温度高高联锁泄压,爆破片加安全阀,储罐外壁设置保冷;压力低低联锁停丁二烯输送泵及丁二烯循环泵,压力低低联锁停丁二烯输送泵及丁二烯循环泵,采用屏蔽泵。建议措施:泄压接管方式改为从上部接入,建议设定主泵、备用泵自动定期切换,爆破片处设置反冲设施设计;循环泵采用能保证低汽蚀余量的泵避免在低流量输送时产生汽蚀现象,出料阀位为关闭时同储罐的回流阀禁止开启的。

c) 温度高偏差。原因:①冷冻水温度高;②循环调节回路故障导致开度过小或关闭;③环境高温。后果:丁二烯聚合、超压损坏(高风险),丁二烯泄漏至环境(高风险),可能导致蒸气云爆炸(高风险)。现有安全措施:压力高高联锁泄压,温度高高联锁泄压,爆破片加安全阀;丁二烯冷却器,采用循环丁二烯进行降温,储罐管道设置保温保冷层。建议措施:泄压接管方式改为从上部接入,爆破片处设置反冲设施设计;设置备用循环泵,防止循环泵故障时储罐温度过高、建议设定主泵、备用泵自动定期切换,避免备用泵长期不用导致物料聚合。

d) 温度低偏差。原因:环境低温。后果:紧急注水管线在冬季可能结冰(中风险)。现有安全措施:外壁保温保冷。建议措施:制度中要求紧急注水管线保持防空状态。

e) 浓度高偏差。原因:球罐中含氧气高。后果:可能导致球罐内丁二烯聚合放热,导致球罐温度、压力高,设备超压损坏,丁二烯泄漏至环境,可能导致VCE爆炸(高风险)。现有安全措施:压力高高联锁泄压,温度高高联锁泄压,爆破片加安全阀,氧含量检测高报。建议措施:采用密闭禁氧系统进行设计。

f) 操作失误偏差。原因:丁二烯进料及出料管线两端手阀同时关闭。后果:丁二烯由于热膨胀导致丁二烯管道超压损坏,丁二烯泄漏至环境,遇点火源发生火灾爆炸事故(高风险)。现有安全措施:进料及出料管线均设置安全阀。建议措施:安全阀带爆破片,爆破片处设置反冲设施设计。

3 结语

本文分析结果可以理清新建丁二烯罐区工艺装置储运系统的运行要素和各个节点可能出现的严重事件,掌握工艺参数偏离时的应对措施,解决设计阶段的缺陷,完善安全保护措施。同时,本文提出的建议性措施,主要以各专业技术人员的经验为导向,更多的是对工艺系统设计完整性的一种优化。后续根据罐区建成后实际运行情况,还可以增加如定期开阀门排物料、管线配管尽量避免死角防止丁二烯物料聚合堵塞,设置可燃气体探测器等安全措施以减少事故发生。