某焚烧厂水处理工艺设计研究

2024-04-17冯成杰闫镇枭刘孟博

冯成杰,闫镇枭,刘孟博

(维尔利环保科技集团股份有限公司,江苏 常州 213000)

0 引言

随着我国城市化进程的不断加快和经济的持续快速发展,垃圾焚烧处理的无害化、减量化、资源化效果显著[1]。随着环境保护加大力度、生态文明建设深入发展以及《中华人民共和国环境保护法》《水污染防治行动计划》(简称“水十条”)的颁布,水资源高效回收利用及污染防治被提到了新的高度[2]。废水处理工艺的设计与研究已从简单的限制、处理转变为处理、回用,以满足新时代对污染的治理要求[3]。此外,伴随着不断增强的公众污染防范意识,使得垃圾焚烧发电厂选择的建设地址距离市区越来越远,其缺少市政设施、取水排水困难。

垃圾焚烧厂各系统用水对水质的要求区别较大,若能在厂内分类处理、分级使用,消耗内部的废排水,既能达到废水的高效回收利用,又能节约用水量,可获得“环境、社会、经济”多重效益[4]。废水的资源化利用常采用生化处理、超滤和反渗透等方式,在达到城镇污水排放水质标准的同时,还可高效去除盐类物质,真正实现水资源的高效利用,减轻水源供给压力[5]。据此,本文针对某焚烧厂水处理要求进行了工艺设计及分析,以期对该行业的废水处理提供一定的指导。

1 项目概况

某焚烧厂为全面提升整体营运效能、妥善处理垃圾以及提升废弃物处理品质、并长期解决垃圾处理问题,引进了先进的焚化及污水处理技术与设备。为达成焚化减量、节能减碳、污染减排等多重目标,由维尔利环保科技集团对纯水处理和污水处理项目进行工艺设计等相关工作,纯水处理设计产水规模为152 m3/d;污水处理包括无机和有机废水处理,无机废水设计处理规模为130 m3/d,有机废水设计处理规模为70 m3/d。

1.1 纯水处理

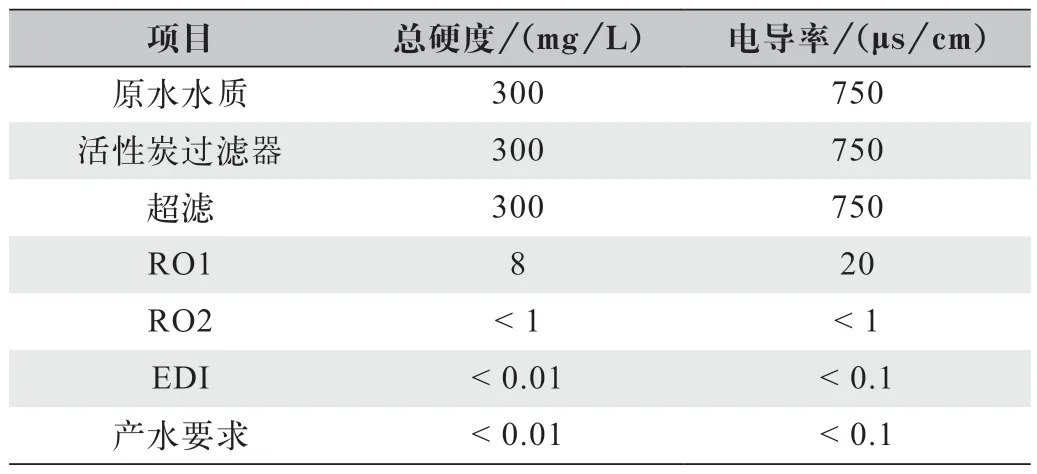

纯水处理所用原水来源于焚烧厂所在市区的自来水,纯水处理规模按240 m3/d 进行设计,设计条件下的产水能力为152 m3/d,出水水质要求达到厂内软化水水质要求,其水质情况如表1 所示。

表1 纯水处理水质数据

除表1 中要求外,纯水处理进水水质浊度为0.25(0.25~2)NTU;出水水质中油的含量为不得检出。根据进水水质数据,总硬度范围为139~300 mg/L,且各项数据变化浮动较大,为满足厂内软化水水质要求,出水水质的总硬度<0.01 mg/L,因此纯水处理过程中需设计软化除硬环节。

1.2 污水处理

污水处理主要包括无机废水和有机废水处理。无机废水处理系统的最大流量应为90 m3/d,应厂家要求按130 m3/d 进行设计;有机废水处理系统的最大流量应为53 m3/d,应厂家要求按70 m3/d 进行设计。

无机废水主要来源为锅炉排污系统(28 m3/d)、纯水系统(43 m3/d)、实验室废水(1 m3/d)、暖通空调系统(11 m3/d)以及厂内其他废水来源(7 m3/d);有机废水主要来源为员工生活污水(12 m3/d)、垃圾倾倒闸门清洗废水(20 m3/d)、车辆清洗废水(21 m3/d)。

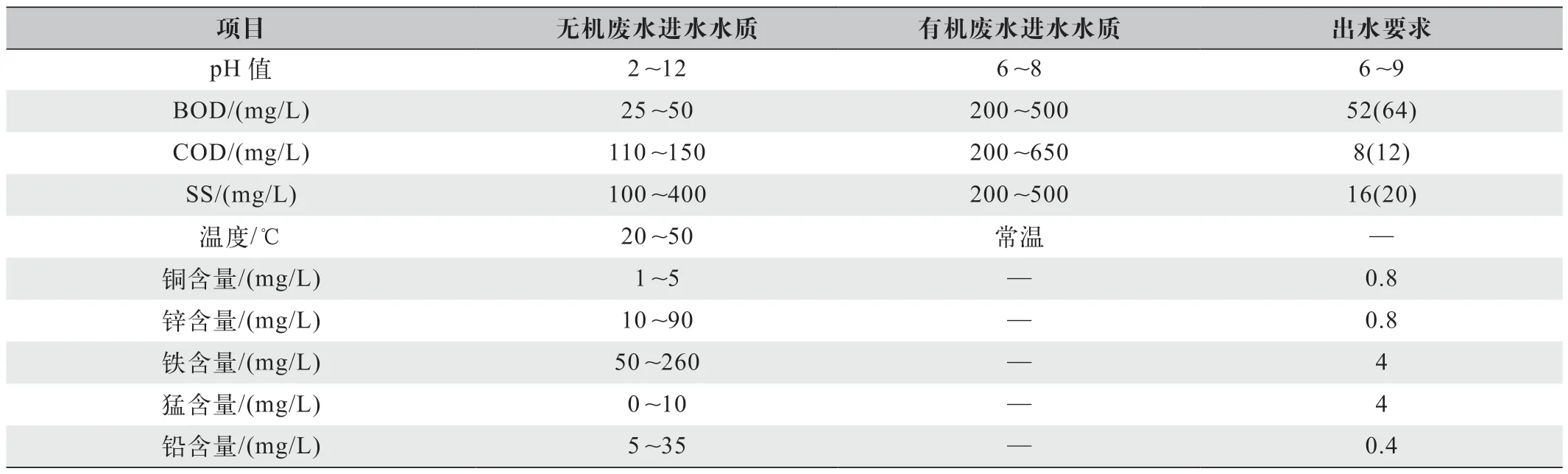

如表2 所示,根据水质数据,无机废水中含有大量重金属。由于重金属的毒性及其生物放大效应,废水处理过程中排水管道中沉积的重金属会威胁人体健康安全,是受到广泛关注的涉及致畸、致癌等有害影响的健康问题[6]。因此,在无机废水处理过程中,应设计优先去除废水中的重金属,防止其影响后续的处理工艺。有机废水具有较好的可生化性(B/C>0.3),可进行生化处理。

表2 污水处理水质数据

2 工艺设计

2.1 纯水处理工艺设计

针对工业用水,常见的除硬技术包括药剂软化法、膜处理法、离子交换法、电化学法等。

药剂软化法是运用化学沉淀法原理,即难溶盐类在水中的溶度积原理,使水中物质离子转化为难溶性化合物而被除去[7]。但该方法设备占地面积大,且若药剂反应不充分,会导致产生的矾花沉降性能差,并且污泥产量大[8]。

膜分离技术是以压力、电压等为推动力,依靠膜的选择性进行分离、纯化与浓缩的技术,其中用于软化水质的膜处理技术主要是纳滤和电渗析技术[9]。电渗析是以电位差为动力,利用离子交换膜的选择透过性,把电解质从溶液中分离出来,实现其浓缩、淡化、精制和提纯。

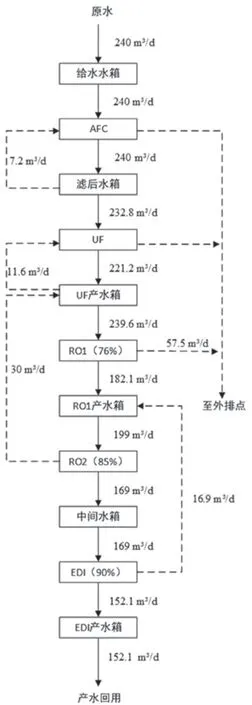

为满足厂内软化水水质要求(总硬度<0.01 mg/L),设计采用“活性炭过滤器+超滤+反渗透+EDI”工艺,其高质量产水可进行较大程度的回用,具体工艺流程如图1 所示。

图1 纯水处理工艺流程图

原水首先进入给水储箱,将原水均质均量后进入活性炭过滤器中以去除SS、胶体、余氯等。活性炭过滤器冲洗水取自滤后水箱,冲洗后废水至现场指定外排点。滤后水箱中的水泵送至超滤装置处理,以去除原水中几乎所有的细菌、微生物、病毒、大肠杆菌以及一些大分子的有机物和水中所有不溶解性的胶体等,使处理出水浊度≤0.5 NTU、SDI ≤3,延长后续反渗透膜元件的使用寿命,并且保证稳定的产水量和脱盐率。超滤反冲洗水取自超滤产水箱,冲洗后废水至现场指定外排点。

超滤产水泵送至反渗透装置处理,该系统包含两级反渗透单元,即一级反渗透的产水再经二级反渗透处理,以得到更高品质的产水,设计整体回收率约70%(含EDI 装置浓水及二级反渗透浓水回流),二级反渗透的产水至中间水箱,一级反渗透的浓水至指定外排点,二级反渗透浓水回流至超滤产水箱。

为进一步提高产水水质,反渗透产水泵送至EDI装置,设计回收率90%,产水至EDI 产水箱,浓水回流至一级反渗透产水箱。该系统设计总进水量为240 m³/d,产水量≥152 m³/d。纯水处理各工艺段水质情况如表3 所示。

表3 纯水处理各工艺段水质

2.2 污水处理工艺设计

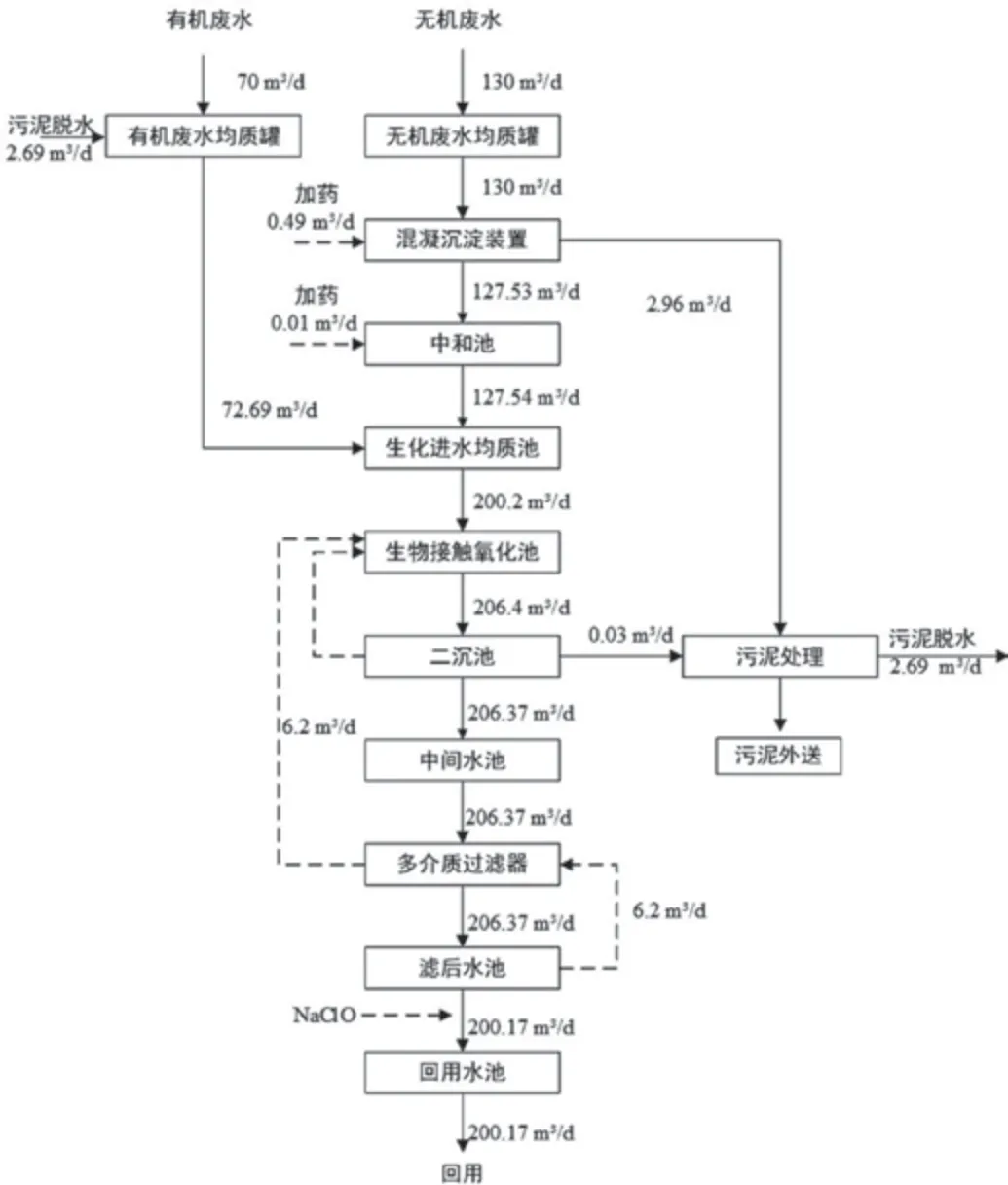

无机废水处理应优先设计去除废水中的重金属,含有重金属废水的处理方法有氧化还原法、化学沉淀法、电化学法、离子交换法、吸附法等[10]。在本次工艺设计中,基于化学沉淀法使用一体化沉淀装置去除无机废水中的重金属。无机废水进行预处理后与有机废水混匀一同进行生化处理,具体工艺流程如图2 所示。产水水质满足厂内节水用水要求与当地废水处理后水质保证。

图2 污水处理工艺流程图

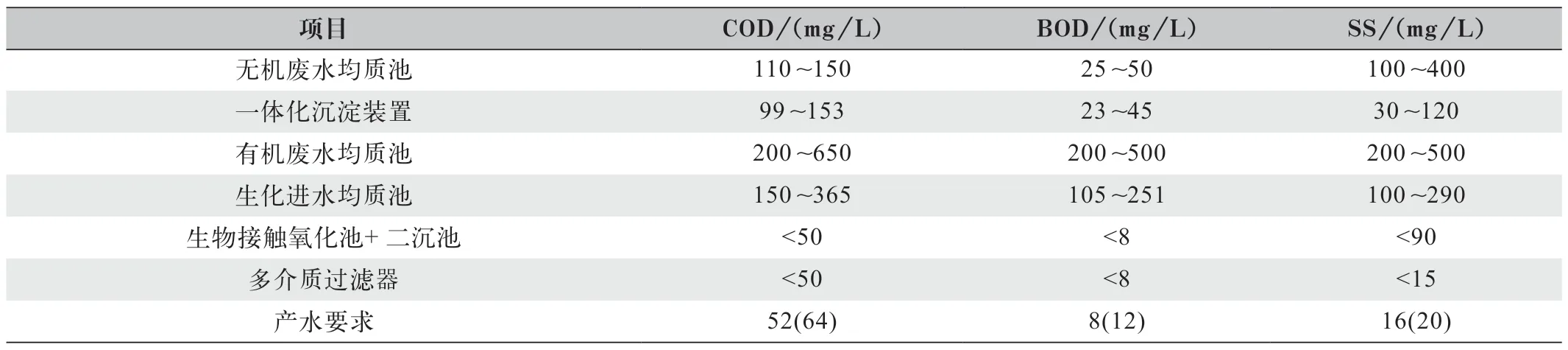

无机废水先进入一体化沉淀装置,对水中悬浮物和金属离子等污染物进行去除;有机废水与无机废水一体化沉淀装置出水一同进入生物进水均质池进行水质与水量的均化,然后输送至生物接触氧化池,生物接触氧化池出水至二次沉淀池,二次沉淀池出水溢流至中间水池,生化出水继续经多介质过滤装置处理,滤后出水至滤后水池,为保障出水COD 达标,预留深度处理位置,投加次氯酸钠后至回用水池。污水处理各工艺段水质情况如表4 所示。

表4 污水处理各工艺段水质

3 各工艺段设计

3.1 纯水处理的预处理

纯水处理设置1 座给水水箱,将原水进行均值均量,有效容积为10 m3,水力停留时间为1 h。配置过滤器给水泵3 台,流量(Q)=5 m3/h,扬程(H)=20 m,功率(Pn)=1.1 kW,2 用1 备。

活性炭过滤器既有上层特效过滤又有下层高效吸附等功能,大大提高产水净化程度,可有效保证后级设备的使用寿命。纯水处理设置2 台活性炭过滤器,单台处理规模为5 m3/h,设计最大滤速为10 m/h,水洗强度为10 L/(m2·s)。配置滤后水箱,有效容积为10 m3,停留时间为1 h。

3.2 超滤及反渗透系统设计

设计超滤系统两套,总处理规模为232.8 m3/d,平均通量约为50 L/(m2·h),单套净产水量约为4.5 m3/h,系统的回收率可达90%,每套系统的膜元件有4 个,超滤系统配置超滤给水泵3 台,Q=5 m³/h,H=45 m,Pn=1.1 kW,2 用1 备;自清洗过滤器规格Q=5 m³/h,过滤精度150 μm,配套滤芯;超滤产水箱有效容积为10 m3,停留时间为1 h。

设计一级反渗透两套,单套产水量为91 m3/d,膜通量约为18 L/(m2·h),单套膜元件数为30 支,设计为一级两段直流式,增大其处理能力和提高清液回收率,一级反渗透系统回收率可达75%。配置反渗透给水泵3 台,Q=6 m3/h,H=25 m,Pn=0.75 kW,2 用1 备;一级反渗透高压泵3 台,Q=6 m3/h,H=150 m,Pn=4 kW,变频;保安过滤器规格Q=6 m3/h;一级反渗透产水箱有效容积为10 m3,停留时间为1 h。

设计二级反渗透两套,单套产水量为84.5 m3/d,膜通量约为25 L/(m2·h),为提高回收率,设计为一级两段,系统回收率可达85%,单套膜元件数为18 支。配置二级反渗透给水泵3 台,Q=4 m3/h,H=45 m,Pn=1.1 kW,2 用1 备;高压泵3 台,Q=4 m3/h,H=150 m,Pn=4 kW,变频;保安过滤器规格Q=4 m3/h,二级反渗透产水箱有效容积为10 m3,停留时间为1 h。

3.3 EDI 系统设计

设计EDI 脱盐系统2 套,每套采用2 组E-CELL-3 元件,并配置EDI 电源2 套,单个电源模块功率300 W,2 个模块功率合计600 W,EDI 回收率在90% 以上;保安过滤器规格Q=4 m3/h,配套滤芯,过滤精度2~5 μm;EDI 产水箱有效容积为10 m3,停留时间为1 h。

3.4 污水处理的预处理

无机废水均质池有效容积为130 m³,停留时间为1 d,配置一体化装置给水泵2 台,Q=6 m3/h,H=20 m,Pn=1.5 kW,1 用1 备;有机废水均质池有效容积为70 m³,停留时间为1 d,配置生化进水均质池给水泵2 台,Q=3 m3/h,H=20 m,Pn=1.5 kW,1 用1 备。均配置微孔曝气盘,通气量1.5 m3/h。

在本次工艺设计中,基于化学沉淀法使用一体化沉淀装置去除无机废水中的重金属。一体化沉淀装置处理规模130 m3/d,pH 调节池容积为3 m3,停留时间为30 min;混凝池容积为1.8 m3,停留时间为20 min;絮凝池容积为3 m3,停留时间为30 min;沉淀池容积为11 m3,停留时间为120 min;中和池容积为3 m3,停留时间为30 min。配置相应搅拌机,配置污泥排放泵2 台,Q=200 L/h,H=30 m,Pn=1.5 kW,1 用1 备。

3.5 污水处理系统设计

设置生化进水均质池,可以将各股废水充分均匀混合,有效容积为35 m³,停留时间为4 h,配置搅拌机。

生物接触氧化池总处理规模为200 m3/d,设计填料容积负荷为0.5 kg BOD5/(m3·d),设计填料填充率为80%,水力停留时间约为16 h,有效容积约为135 m³。二沉池设计表面负荷为1~1.5 m3/(m2·h),沉淀时间大于3 h。配置刮泥机,配置污泥回流泵2 台,Q=8 m3/h,H=12 m,Pn=1.1 kW,1 用1 备。

多介质过滤器1 台,单台处理量8.6 m3/h,设计滤速小于10 m/h,水洗强度为10 L/(m2·s),过滤周期为24 h。配置多介质过滤器给水泵2 台,Q=10 m3/h,H=30 m,Pn=2.2 kW,1 用1 备。滤后水池有效容积为35 m³,停留时间为4 h,配置反冲洗水泵2 台,Q=25 m3/h,H=30 m,Pn=3.7 kW,1 用1 备。为保障出水COD 达标,预留深度处理位置,投加次氯酸钠后至回用水池。

4 运行成本分析

4.1 纯水处理运行成本

纯水处理规模为240 m3/d,直接运行费用包括药剂费、电费和压缩空气费等,如表5 所示。

表5 纯水处理运行成本

通过对纯水处理运行成本估算,综合药剂费用为0.87 元/m³,消耗电量费用为1.50 元/m³,压缩空气费为0.01 元/m³,人工费用为2.70 元/m³。综上,直接运行费用约为5.08 元/m³,不含设备维修费及污泥处置费。

4.2 污水处理运行成本

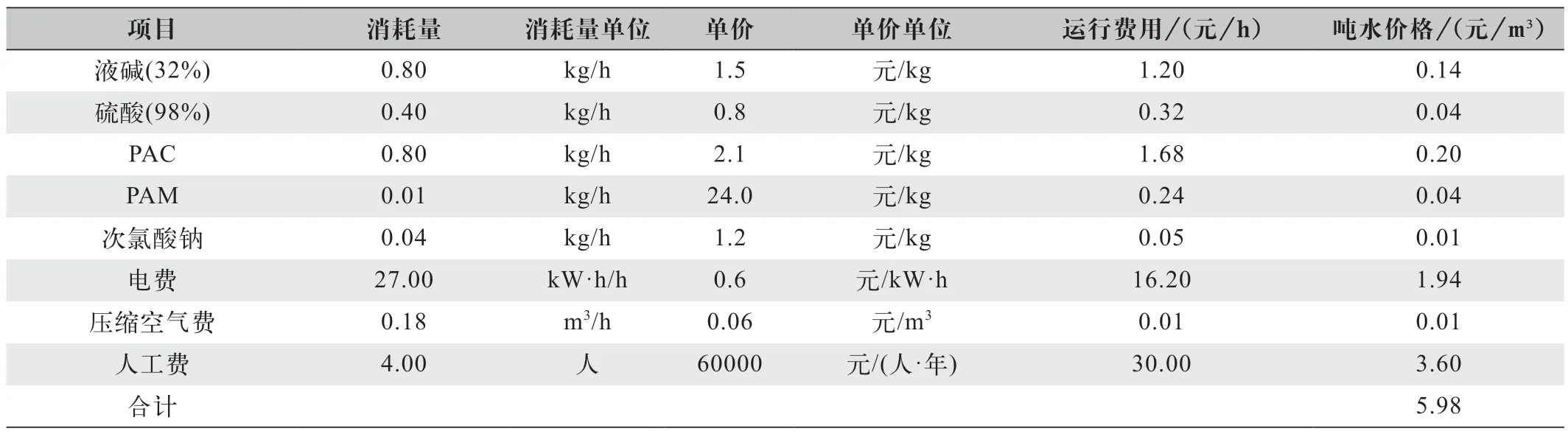

无机废水处理规模为130 m3/d,有机废水处理规模为70 m3/d,总处理规模为200 m3/d,其运行费用包括药剂费、电费和压缩空气费等,如表6 所示。

表6 污水处理运行成本

通过对污水处理运行成本的估算,综合药剂费用为0.43 元/m³,消耗电费费用为1.94 元/m³,压缩空气费用为0.01 元/m³,人工费用约为3.60 元/m³。综上,污水处理直接运行费用为5.98 元/m³,不含设备维修费及污泥处置费。

4 结论

(1)根据某垃圾焚烧厂所提供的水质数据及现场情况,工艺分为纯水处理和污水处理,纯水处理使用“活性炭过滤器+超滤+反渗透+EDI”工艺,经处理后高质量的产水能够作为生产用水进行回用;污水处理中使用一体化沉淀装置对无机废水进行预处理,去除废水中的重金属,防止重金属对后续处理造成。影响,经预处理后与有机废水混匀一同进行生化处理。使用“生化处理+多介质过滤器”工艺,产水水质满足厂内节水用水要求。

(2)该焚烧厂进行水处理的综合直接运行成本为11.06 元/m³,其中纯水处理费用为5.08 元/m³,污水处理费用为5.98 元/m³。

综上,结合厂内各环节水量和标准等情况,应采取科学、有效的措施处理废水,设计合理的工艺流程。对于该行业水处理,使用组合工艺处理效果好,投资和运行成本较低,达到厂内节水用水要求的同时,还可高效去除盐类物质,减轻水源供给压力,实现了废水处理低耗能的资源化利用。