海上修井机钻井作业安全风险评估方法实践

2024-04-17王栋森

王栋森

(中海石油(中国)有限公司天津分公司,天津 300459)

1 背景和意义

海洋石油固定平台进行油气钻井作业是一项工序繁杂、交叉联合、高度协同、作业风险较高的系统工程,安全、便捷、快速地完成钻井作业是决定整套油气生产成败的关键环节[1]。由于钻井作业受固定平台井槽结构、海底管线、海底电缆等设施限制,因此仅靠自升式钻井平台进行钻井作业存在一定的局限性[2]。

利用修井机进行钻井作业可解决自升式钻井平台触及不到部分固定平台井槽的局限性,充分提升油田增储上产的能力。但应该看到,利用修井机进行钻完井作业存在平台和修井机模块承载能力、提升能力、井控能力、场地摆放、吊装能力、逃生和救生能力等方面的不足,这些先天不足势必会对人员和作业时的井下情况构成安全隐患[3-5]。

综合分析评价,根据钻井作业流程,结合海洋石油相关部门规章、标准规范,应对海洋石油固定平台配备的修井机钻井作业进行充分安全风险分析。通过运用安全系统工程的方法分析修井机进行调整井钻井作业过程中可能存在的风险,并找出应重点防范的主要危险及有害因素;根据修井机钻完井作业风险辨识及分析结果,对钻完井作业、修井机能力、作业和生活支持能力、应急能力、生产设施结构强度等方面进行定性定量评估,有针对性地提出风险控制对策及措施,降低风险,提高项目的本质安全程度[6-9]。

本文对修井机钻井安全风险评估重点内容和良好实践进行了总结,形成了系统的安全评估方法,并以海上某修井机作业为例进行评估,能够在作业前有效把控作业风险点,及时在源头遏制安全生产事故发生。

2 安全风险评估流程

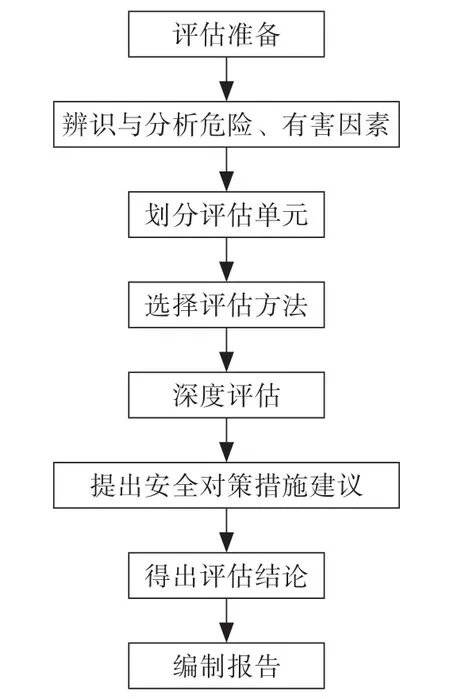

首先应做好评估准备,成立项目组,编写项目实施方案,制定项目实施计划,搜集项目所需资料,准备现场评估所需材料。组织开展辨识与分析危险、有害因素,通过熟悉项目资料,辨识和分析项目存在的危险、有害因素,并进行分类。

其次划分评估单元,按修井机钻井作业特点,遵循评估单元的划分原则,划分评估单元;再依据项目实际情况选择合适的评估方法;通过定性、定量评估方法对不同评估单元分别进行评估,预测事故的可能性及其严重程度,评估设备设施状态属性及能力符合性;根据评估结果,依据国家有关安全生产的法律法规、标准的要求,提出具有针对性的、可操作性的、经济合理的安全对策措施和建议。最终得出评估结论,概括评估结果,给出危险、有害因素引发各类事故的可能性及其严重程度的预测性结论,得出设备设施是否满足本次调整井钻井作业要求的结论;并形成报告,将评估对象概况、评估过程、采用的评估方法、获得的评估结果及安全对策措施建议等写入深度评估报告,关键流程如图1 所示。

图1 安全评估流程图

3 某海上平台修井机钻井作业评估案例概述

3.1 评估项目情况

本项目拟用X 平台HXJ180 修井机联合支持船进行调整井钻井作业,由X 平台HXJ180 修井机提供旋转、提升、井控等设备,由支持船提供泥浆循环、固井模块、固控设备、部分动力、生活等支持。

本次两口调整井计划使用修井机+ 支持船进行钻完井作业,1 井 9-5/8″套管开窗侧钻,一开8-1/2″井眼钻进至着陆井深,下入 7″尾管,二开6″井眼完成水平段;2 井13-3/8″套管开窗侧钻,一开12-1/4″井眼钻进至1 088 m 左右,下入9-5/8″套管,二开8-1/2″井眼完钻,下入7″尾管。1 井采用砾石充填防砂,下入普合电泵生产管柱;2 井采用压裂充填防砂,下入普合电泵+丢手分采生产管柱。

3.2 修井机改造情况

为了满足 X 平台2 口调整井钻完井作业,对X平台修井机设备进行升级改造,以满足后续调整井作业。

X 平台的作业模式:利用X 平台HXJ180 修井机进行作业,由支持船提供泥浆循环系统、泥浆池、固控设备及顶驱动力等,主要改造内容包括:

(1)支持船平台泥浆泵、泥浆罐、固控设备、发电机和灰罐等设备的安装;

(2)泥浆循环流程改造;

(3)机械臂拆卸和恢复;

(4)顶驱的安装和拆卸复原。

3.3 危险、有害物质辨识

X 平台修井机调整井钻井作业过程中涉及的主要危险物质是原油、天然气、硫化氢、钻完井液等相关化学物品,相关物质具有易燃、易爆、有毒的危险特性。下述对关键危险物进行分析。

该项目钻完井作业使用泥浆罐等,可能产生硫化氢气体。硫化氢是强烈的神经毒物,对黏膜也有明显的刺激作用。在较低浓度下,即可引起呼吸道以及眼黏膜的局部刺激作用;浓度越高,全身性作用越明显,表现为中枢神经系统紊乱和窒息症状。长期低浓度接触硫化氢会引起结膜炎和角膜损害。

该项目在钻完井作业过程中有可能使用放射源。若相关作业人员未按照规定操作或没有按照规定穿戴好劳动防护用品进行作业,可能会造成放射性伤害。放射源在使用过程中有遗失和保护层破损的风险,对处于一定范围内的人体具有危害性,使用过程需加倍小心。

在钻完井作业时使用的泥浆中存在多种危害物质,如石灰石、酸物质、碱物质以及携带的油气等其他化学物质,特别是酸、碱物质存在一定的腐蚀性,若作业人员在作业时防护不当可能腐蚀皮肤,不慎溅入眼睛,可能对眼睛具有较大伤害。另外酸、碱物质对修井工具也具有一定的破坏性。

3.4 主要危险因素分析

主要危险有害因素通过钻完井作业、修井机能力、作业和生活支持能力、应急能力及生产设施结构方面进行风险分析,主要危险因素及危险作业包括:井涌井喷、上碰下砸、电气伤害、高处坠落、机械伤害、起重伤害、放射性作业、高压作业、联合作业、钻完井关键设备能力不足、作业和生活支持能力不足、应急能力不足、生产设施结构强度不足造成的风险等。以钻完井关键设备能力不足风险为例分析如下:

(1)利用修井机进行钻完井作业时,由于钻井作业下套管、倒划眼及处理事故复杂情况时,对设备的提升系统(包括井架承载力、井架空间、底座高度、绞车提升等)能力要求较高,而修井机与钻机的各项设计属性、安全系数均不同,在应对钻井各类复杂工况和井下工程事故处理时,存在修井机提升能力不足风险。

(2)通常修井机仅配置游车大钩,而钻完井作业过程中需要旋转钻进、滑动钻进、倒划眼等工序,对修井机的旋转系统能力要求较高,需要单独配备顶部驱动装置;同时钻完井作业过程中各类工具串、管柱串结构尺寸较大,存在管柱或工具串无法通过转盘风险,因此基于以上因素,使用修井机进行钻完井作业存在旋转设备能力不足风险。

(3)因修井机底座净空高不足等原因,无法按照标准要求配置相应压力等级的防喷器组;因修井机初始设计及空间限制等原因,未配置符合标准要求的防喷器控制系统;因修井机初始设计原因,未配置符合标准要求压力等级的阻流压井管汇;因修井机初始设计原因,未配置符合标准要求处理能力的液气分离器及除气器。因此基于以上各因素,使用修井机进行钻完井作业存在井控设备能力不足风险。

(4)因修井机高压管汇长期冲蚀磨损及高压管汇漏检等原因,在钻完井作业过程中需要处理各复杂工况,管汇压力较高,存在管线刺漏风险,因此基于以上因素,使用修井机进行钻完井作业存在管汇刺漏风险。

(5)钻完井作业过程中需要进行大排量钻井、倒划眼等钻井工序,相对于修井机常规修井作业,使用修井机进行钻完井作业需要新增顶驱、固控系统、大排量泥浆泵等多项大功率钻井设备,因此平台的电力负荷应满足各工况钻完井作业基本需求。在保证基本正常照明、生活用电、通讯基础上,应保证能够提供钻井设备、循环系统及固控系统、固井系统的用电供给,因此基于以上因素,使用修井机进行钻完井作业存在电力(包括主电及应急电)不足风险。

(6)使用修井机进行钻完井作业,需要新增顶驱、泥浆泵、固控等多项设备,对处在危险区域内的电气设备,存在使用非防爆电气风险。对于修井机及钻完井作业支持平台原有防爆电气设备,存在漏检漏查等风险。

(7)使用修井机进行钻完井作业,因固井泵系统及散装罐系统配置不足,泥浆泵组排出压力排量不足,泥浆罐容量不足,泥浆循环、净化设备和岩屑回收设备配置不足等原因,无法满足钻完井作业要求,因此基于以上因素,使用修井机进行钻完井作业存在固井系统、固控系统及循环系统能力不足风险。

3.5 划分评估单元和选择评估方法

安全评估是以实现系统安全分析为目的。本文针对修井机钻井作业的评估单元和方法选择进行了总结,如表1 所示。

3.6 深度评估及安全建议

按照评估单元逐一进行风险分析,该调整井项目使用X 平台修井机加支持船进行钻完井作业,钻井作业关键设备及作业支持系统单元经作业前改造后设备完整配套,各专业设备检验合格;针对本次调整井钻完井作业风险,进行了充分的作业风险辨识,并有针对性地制定了风险防控措施,成立了联合作业现场安全领导小组,并编制了联合作业现场专项应急预案。

评估组通过定性、定量评估,对本项目提出建议,如表2 所示。

表2 评估组对本项目的建议

3.7 评估结论

评估组针对使用修井机联合作业支持平台进行调整井钻完井作业的特点及风险,对 X 修井机单次钻完井作业项目的钻完井作业风险、钻完井关键设备能力、作业和生活支持能力、应急能力、生产设施结构强度等方面进行了深入分析与评估,评估结论总结如下:

(1)X 平台修井机关键设备参数满足设备设施的基本配置要求。

(2)评估组对钻完井关键设备及作业支持平台关键设备进行设备能力评估、现场评估检查、现场功能试验、联合调试、结构强度校核。根据定性、定量评估结果,评估组认为修井机及作业支持平台设备设施作业能力、设备设施安全状况、整体应急能力及平台结构强度满足本次调整井钻完井作业要求,项目潜在的危险因素是可控的,危险程度是可接受的。

(3)通过本报告的定性、定量分析,结合本工程作业特点,认为X 平台修井机单次钻完井作业项目满足本批次调整井钻完井安全作业要求。

4 结语

本文中修井机钻井作业评估方法可有效识别修井机钻井作业期间风险,该方法能够广泛应用于海上修井机钻井作业前的安全管控,为修井机钻井作业提供决策依据,并对现场作业安全管理提供保障。