两种国产T800 级碳纤维界面状态及复合材料力学性能研究

2024-04-17王涵周洪飞张路李是卓

王涵 周洪飞 张路 李是卓

摘 要 研究了两种国产T800级碳纤维界面状态及复合材料力学性能,结果表明,与B类纤维相比,A类纤维表面形貌粗糙度高约23%、O/C含量高约7.4%、活性C含量高约20%,微观剪切强度高约10%,A类纤维增强的复合材料冲击后压缩强度比B类纤维高约8%。A类纤维与树脂形成更好的化学与物理结合,界面结合作用较好。

关键词 T800级碳纤维;界面;表面活性;力学性能

Study on the Interface State of Different Domestic T800

Carbon Fibers and the Mechanical Properties of Composites

WANG Han, ZHOU Hongfei, ZHANG Lu, LI Shizhuo

(AVIC Composites Co., Ltd., Beijing 100000)

ABSTRACT The interface state and mechanical properties of two kinds of domestic T800 carbon fibers were studied. The results showed that compared with class B fibers, the surface roughness of class A fibers was about 23% higher, the O/C content was about 7.4% higher, the active C content was about 20% higher, and the microscopic shear strength was about 10% higher. The compressive strength of Class A fiber reinforced composites after impact is about 8% higher than that of class B fiber. Class A fiber and resin form a better chemical and physical bond, and the interface bond is better.

KEYWORDS T800 carbon fiber;interface;surface activity;mechanical properties

項目支持:国家重点研发计划资助(2022YFB3709100)

通讯作者:周洪飞,男,研究员。研究方向为先进树脂基复合材料。E-mail:wanghan6583@163.com

1 引言

碳纤维复合材料是由增强体碳纤维和基体树脂复合而成,具有明显优于原组分性能的一类新型材料[1],具有较高的比强度、高比模量和优异的耐腐蚀的性能,被广泛的应用于航空、船舶、航天等领域。在碳纤维复合材料里,碳纤维起到增强作用,承接作用力和传递载荷,树脂作为基体通过界面作用将载荷传递到纤维。因此当复合材料受到外力作用时,界面起到传递载荷的作用就显得尤为重要,界面的性质和状态直接影响复合材料的综合力学性能[2],是影响复合材料力学性能的关键点,也是近期国内外学者研究的热点之一。

碳纤维增强树脂基复合材料的界面不是特指增强体纤维和基体树脂之间的单纯几何层,而是泛指纤维与树脂之间的包括几何层在内的界面层[3]。在该结构层内,增强体纤维与基体树脂的微观结构与性质都存在不同程度的差异,这不仅取决于纤维与树脂的结构和性质,还受到复合材料固化工艺、成型工艺等其他因素影响,如碳纤维在出厂前会进行上浆处理,上浆剂的浓度、厚度及种类都会大大影响纤维与树脂的界面结合。

目前国内外学者对纤维与树脂的界面结合提出几种理论,如化学键结合理论、机械啮合理论、树脂浸润理论等[4]。经过大量的实验研究,结果表明,纤维与树脂的界面结合不是由某一种理论完全解释的,这是多种作用相互协调、共同作用的结果[5]。Thomsomn等人[6]通过对比多种纤维与多种树脂的界面结合实验,认为纤维与树脂复合使得纤维表面的分子链活动受到限制,根据界面浸润理论,纤维经过树脂浸润后,纤维选择性吸收树脂组分,而后表面形成一层具有刚性结构的界面层,当纤维增强复合材料经过一定温度、压力条件下固化成型后,界面层会变得非常复杂,界面层显得更加尤为重要[7]。而化学键理论认为,纤维与树脂结合的过程中,主要是范德华力起主导作用[8]。

目前对于纤维与树脂的界面表征主要包括纤维微观结构、纤维表面活性以及纤维与树脂的界面结合强度。纤维微观结构可以通过扫描电镜、原子力纤维镜等手段实现,纤维表面活性可以通过IGC直接测得纤维活化能,也可以通过间接方式XPS对纤维表面元素及官能团表征计算,从而间接获得纤维活化能;或者通过接触角实验,纤维与不同极性和非极性溶剂接触,通过接触力衡量纤维表面活性。纤维与树脂的界面结合强度主要有微脱粘实验和复合材料层间剪切强度,前者是单丝级别,后者是宏观力学级别,数据可靠度都很高,也是目前国内外大量学者常用的表征纤维与树脂界面的方式。

本文首先通过观察纤维表面形貌、测试纤维表面原子含量和纤维与树脂微观结合力,对比两种国产T800级碳纤维界面状态,并制备了复合材料层合板,目的为国产T800 级碳纤维应用及其增强的复合材料界面性能研究提供一定的数据支撑和参考意义。

2 实验材料及方法

2.1 原材料

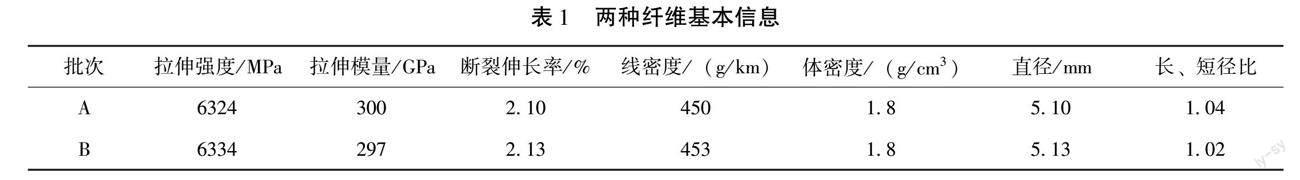

实验采用两种同级别但不同界面的国产A类碳纤维和B类碳纤维,两种纤维的具体信息如表1所示,实验所用树脂为某国产高性能高温环氧类树脂。

2.2 试样制备

2.2.1 碳纤维去上浆剂

碳纤维在出厂前会在表面涂刷一层上浆剂,目的减少纤维在后续使用过程中造成的磨损、打结和并丝现象发生,提高纤维集束性,增加纤维与树脂的浸润性,保护纤维[9]。为了更加直观清晰的观察和研究碳纤维本征性能与碳纤维增强树脂基复合材料界面之间的关系,需要对已经上过浆的碳纤维进行去剂。本实验按照国标中索式萃取试验方法对两种不同界面的國产 T800 级A类碳纤维和B类碳纤维进行去剂处理。首先将一定长度的碳纤维放置在温度23±2 ℃、相对湿度50±10%的标准环境下调湿6 h以上,将调湿后的碳纤维放置于索氏提取器中,并加入足量的丙酮以确保回流循环,调节加热炉功率,使索氏提取器2 h至少完成8次循环,而后萃取36 h,关掉加热炉。经过一定时间萃取后的碳纤维从索氏提取器中取出,冷却10 min,放置于105±5 ℃的鼓风烘箱内干燥5 h,最后再放入干燥器中进行冷却,温度降至室温即可。

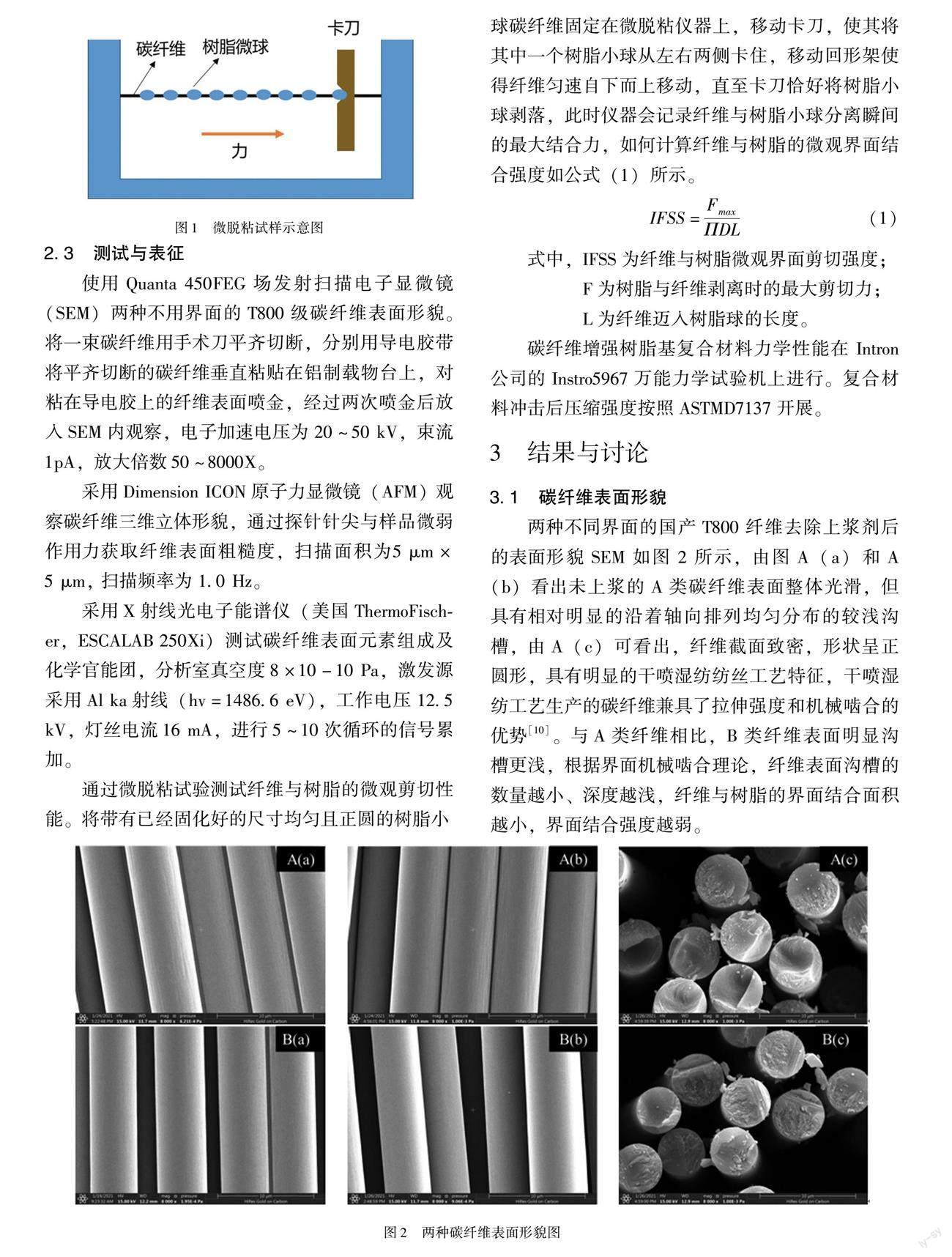

2.2.2 微脱粘制样制备

将单根碳纤维(单丝)从碳纤维试样丝束中分离出来,将其拉直并粘贴在回型支架上,如图1所示,高性能高温环氧类树脂在烘箱内50 ℃保温30 min,再与二氯乙烷10∶1的比例配制树脂液,并迅速搅拌均匀,将配制好的树脂液常温下在真空烘箱里抽真空20 min,取出树脂,用大头针蘸取少量配制好的树脂液,轻涂抹于碳纤维单丝上,将试样放于鼓风烘箱里在 130 ℃下固化30 min。

2.3 测试与表征

使用Quanta 450FEG场发射扫描电子显微镜(SEM)两种不用界面的T800级碳纤维表面形貌。将一束碳纤维用手术刀平齐切断,分别用导电胶带将平齐切断的碳纤维垂直粘贴在铝制载物台上,对粘在导电胶上的纤维表面喷金,经过两次喷金后放入SEM内观察,电子加速电压为 20~50 kV,束流1pA,放大倍数50~8000X。

采用Dimension ICON原子力显微镜(AFM) 观察碳纤维三维立体形貌,通过探针针尖与样品微弱作用力获取纤维表面粗糙度,扫描面积为5 μm×5 μm, 扫描频率为 1.0 Hz。

采用X射线光电子能谱仪(美国ThermoFischer,ESCALAB 250Xi)测试碳纤维表面元素组成及化学官能团,分析室真空度8×10-10 Pa,激发源采用Al ka射线(hv=1486.6 eV),工作电压 12.5 kV,灯丝电流16 mA,进行5~10次循环的信号累加。

通过微脱粘试验测试纤维与树脂的微观剪切性能。将带有已经固化好的尺寸均匀且正圆的树脂小球碳纤维固定在微脱粘仪器上,移动卡刀,使其将其中一个树脂小球从左右两侧卡住,移动回形架使得纤维匀速自下而上移动,直至卡刀恰好将树脂小球剥落,此时仪器会记录纤维与树脂小球分离瞬间的最大结合力,如何计算纤维与树脂的微观界面结合强度如公式(1)所示。

IFSS=FmaxΠDL(1)

式中,IFSS为纤维与树脂微观界面剪切强度;

F为树脂与纤维剥离时的最大剪切力;

L为纤维迈入树脂球的长度。

碳纤维增强树脂基复合材料力学性能在 Intron 公司的 Instro5967万能力学试验机上进行。复合材料冲击后压缩强度按照ASTMD7137开展。

3 结果与讨论

3.1 碳纤维表面形貌

两种不同界面的国产T800纤维去除上浆剂后的表面形貌SEM如图 2所示,由图A(a)和A(b)看出未上浆的A类碳纤维表面整体光滑,但具有相对明显的沿着轴向排列均匀分布的较浅沟槽,由A(c)可看出,纤维截面致密,形状呈正圆形,具有明显的干喷湿纺纺丝工艺特征,干喷湿纺工艺生产的碳纤维兼具了拉伸强度和机械啮合的优势[10]。与A类纤维相比,B类纤维表面明显沟槽更浅,根据界面机械啮合理论,纤维表面沟槽的数量越小、深度越浅,纤维与树脂的界面结合面积越小,界面结合强度越弱。

为了进一步对比两种碳纤维界面状态,采用AFM对其观察三维立体形貌,如图3所示,由图3可以看出,A、B类纤维表面存在明显的沿着纤维轴向排列的深浅不一沟槽,但A类沟槽深度更深,数量更多,对两类碳纤维随机抽取三个试样进行粗糙度测试,数据如表 2 所示,A类纤维平均粗糙度要高于B类纤维约23%,根据界面机械啮合理论,纤维表面积越大,粗糙度越高,纤维与树脂结合越牢固。

3.2 碳纤维表面元素及含氧官能团

通过XPS表征测试两种碳纤维表面化学特性,如图4所示,对XPS图谱分峰处理,纤维表面主要存在 C、O、Si、N四种元素,纤维表面原子含量具体如表3所示,数据显示A类纤维O/C含量略高于B类,约7.4%。而经过阳极氧化处理过的碳纤维表面O含量越高,表面活性越高,纤维与树脂的界面结合越牢固。

利用 C1s 电子 XPS 窄扫描, 并对测试后的 C1s 图谱进行分峰处理,分峰图如图5所示,碳纤维含C官能团具体含量如表4所示,其中C-O、C=O为活性C,C-C为非活性C,活性C占比越高,纤维表面活性越高,整体来看,与B类纤维相比,A类纤维表面原子中活性C含量更高,即其表面活性更高,根据界面化学键结合理论,这意味着A类碳纤维与树脂的界面结合强度较高。

3.3 单纤维/树脂微脱粘

采用微脱粘法从微观角度测试两种不同界面的T800级碳纤维与树脂的界面结合作用,具体数据如表5所示,数据显示A类纤维与高性能环氧树脂的界面剪切力高于B类纤维约10%,即A类纤维与该树脂界面结合作用更强。

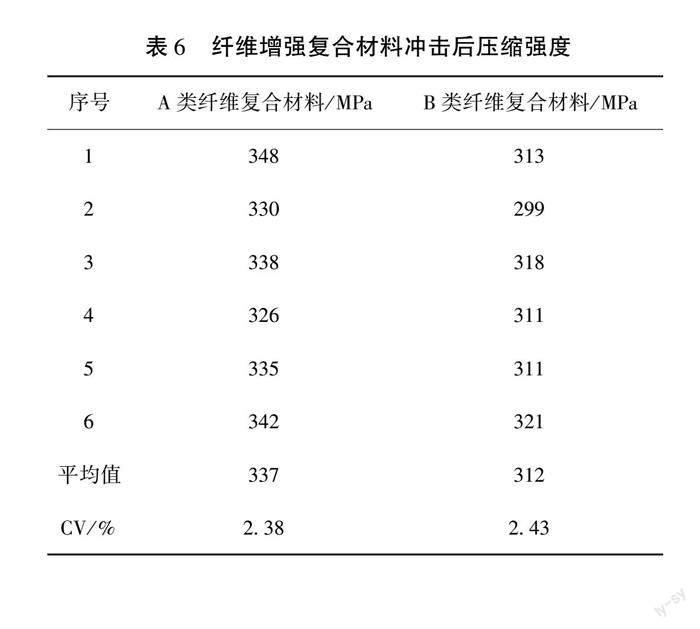

3.4 复合材料宏观力学性能

制备A、B类纤维增强复合材料层合板,并按照ASTM D7137(6.67 J/mm)进行冲击后压缩强度测试,测试结果如表6所示,表中数据显示两类纤维增强树脂基复合材料均具有较高的冲击后压缩强度,但相比与B类纤维,A类纤维增强树脂基复合材料冲击后压缩强度要高于B类约8%,这可能归功于A类纤维与树脂的界面结合牢固所致。

4 结语

实验选取了两种不同界面的国产T800级碳纤维及复合材料力学性能,通过对其界面状态和复合材料力学研究,结果表明,相同级别的T800级国产碳纤维,A类纤维表面形貌粗糙度高于B类约23%、O/C含量高约7.4%、活性C含量高约20%,微观剪切强度高约10%。A类纤维增强的复合材料冲击后压缩强度比B类纤维高约8%。即A类纤维与树脂形成更好的化学与物理结合,界面结合作用较好。

参 考 文 献

[1]贺福.碳纤维及其应用.北京:化学工业出版社,2004.

[2]梁春华. 高性能航空发动机先进风扇和压气机叶片综述[J]. 航空发动机, 2006(03):48-52.

[3]王运英,孟江燕,陈学斌,白杨. 复合材料用碳纤维的表面技术.处理技术,36(3):53-57.

[4]陈祥宝,张宝艳,邢丽英.先进树脂基复合材料技术发展及应用现状.中国材料进展,2009,28(6):2-11.

[5]易楠,顾轶卓,李敏.碳纤维复合材料界面结构的形貌与尺寸表征[J].复合材料学报,2010,27(5):36-40.

[6]Thomson A W, Starzl T E. New Immunosuppressive Drugs: Mechanistic Insights and Potential Therapeutic Advances[J]. Immunological Reviews, 1993,136(1):71-98.

[7]张巧蜜.聚丙烯腈基碳纤维[M].东华大学出版社,2005-7.

[8]何宏伟.碳纤维/环氧树脂复合材料改性处理[M].国防工业出版社,2014.

[9]谢云峰,王亚涛,李顺常.碳纤维工艺技术研究及发展现状[J].可化工新型材料,2013,41(5)-27.

[10]张焕侠.碳纤维表面和界面性能研究及评价[D].东华大学,2014.