上海地区装配式住宅预制外墙与现浇混凝土竖向防水技术

2024-04-16周渊

周 渊

(上海城建物资有限公司,上海 200438)

0 引言

随着一带一路战略思想的提出,国家和地方政府层面陆续出台支持和大力推动装配式建筑的指导意见和行动计划,明确提出了发展装配式建筑的总体要求和重点任务等具体内容。2020 年,我国新建建筑中装配式建筑占比以及常住人口在300 万以上的城市占比均应达到15%以上[1]。

除国家层面提出大力发展装配式建筑外,上海早在《上海市绿色建筑发展三年行动计划(2014—2016)》、《上海市装配式建筑2016—2020 年发展规划》中提出,各区县在供地面积总量中落实装配式建筑的建筑面积比例在2014 年不低于25%,到2016 年外环以内新建民用建筑原则上全部采用装配式建筑。装配式构件一体化是目前国内装配式建筑中运用最广泛的一种构件形式,装配式外墙构件可将建筑物的外窗以及外立面的保温及装饰层直接在工厂预制完成,不仅提高了建筑外立面的美观度,而且提升了施工精准度和效率。但由于装配式预制外墙构件与现浇混凝土连接处结构收缩时易导致冷缝,如处理措施不当,遇到极端天气(台风、地震等灾害)极易出现结构变形、开裂和渗水等问题。

目前,上海地区在建的装配式住宅预制外墙与现浇混凝土竖向防水接缝处通常采用柔性防水技术。近年来大量装配式住宅建筑已投入使用,一般柔性防水材料设计有效年限远低于建筑使用年限,一大批装配式住宅预制外墙与现浇混凝土竖向接缝处已陆续发生渗漏水现象,需要反复维修和更换,后期维护成本明显上升。

针对装配式住宅预制外墙与现浇混凝土结构现状,结合《上海市浦东新区装配式住宅防水节点设计导则》相关规范要求,形成适用于上海地区装配式住宅预制外墙与现浇混凝土竖向刚性结构自防水技术,以此改进柔性防水材料设计有效年限远低于建筑使用年限的缺陷,使竖向刚性结构防水节点与建筑同寿命,有效提升整个外围护结构的抗渗能力[2]。通过标准和提标(提高验收标准)测试方案对装配式住宅预制外墙与现浇混凝土竖向刚性结构防水进行现场喷淋检测,评判装配式混凝土预制外墙板内凹、外凸企口装配手段的水密性能,并且通过极限状态下的水压喷淋,验证2 种连接方式在极限水压及喷淋时间的水密性能,进而验证采用竖向刚性结构防水节点设计的有效性,为后续装配式住宅发展提供技术支撑。

1 新型装配式住宅预制外墙竖向刚性结构防水节点开发及实施

1.1 装配式住宅预制外墙与现浇混凝土竖向刚性结构防水节点设计

1.1.1 常规竖向防水节点现存缺陷

现在普遍使用的预制外墙与现浇混凝土之间的结构关系存在以下两方面缺陷。

(1) 预制外墙和现浇混凝土内侧由防水橡胶条作为装配式建筑外墙的防水措施,其主要运用后贴法或预嵌入法,在墙面之间十字接头处的橡胶止水带之外再增加一道聚氨酯防水,防止因为台风天气造成水体进入建筑内部。所采用的柔性防水材料的设计有效年限远低于建筑使用寿命,无形中增加了后期维护成本。

(2) 预制外墙和现浇混凝土2种材料的水胶比、浇筑时间以及收缩率不同,在结合处容易形成收缩裂缝。现有技术的预制外墙与现浇混凝土的结合面平直通长,在强风天气下,雨水容易受风压作用,逐渐向室内方向渗入收缩裂缝,一旦内侧混凝土发生开裂,将直接导致墙板防水失效,造成渗漏水现象。

1.1.2 竖向刚性结构防水节点设计思路

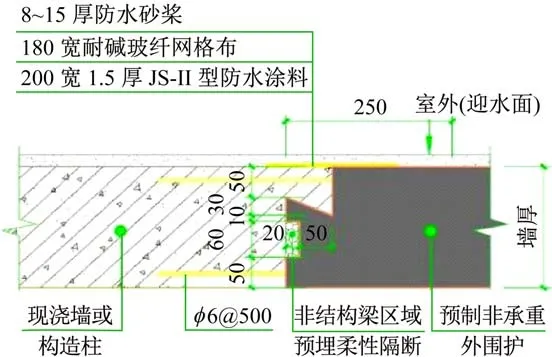

受到中国传统榫卯结构的启示,创新性地对装配式预制外墙与现浇混凝土竖向防水节点设计了2 种预制外墙板的竖向刚性结构防水节点:1) 在原有预制外墙构件两侧迎水面增加内凹企口,如图1所示;2) 在原有预制外墙构件两侧迎水面增加外凸企口,如图2所示。

图1 内凹企口局部示意图(单位:mm)Fig.1 Partial schematic diagram of inner concave groove

图2 外凸企口局部示意图(单位:mm)Fig.2 Partial schematic diagram of outer convex groove

以上2 种装配式预制外墙与现浇混凝土竖向刚性结构防水节点形式在传统竖向防水节点结构的基础上,在预制外墙构件两侧设计一种异形造型,增加通槽和反斜面(30 mm),预存一道减压措施以及延长渗水路径,以达到阻水效果。假设水受到风压作用突破了外部的防水材料而向室内侵入,雨水到达反斜面时风压已经大幅下降,风压有反斜面阻挡,基本无法继续对水持续施压使其渗入内墙面。这2 种竖向节点(企口)设计都是通过确定企口反斜口斜率,来有效保证产品可靠性和工艺可行性,同时也降低运输安装损坏的风险率。

1.2 新型装配式住宅预制外墙构件生产过程

依托前文设计开发的装配式住宅预制外墙与现浇混凝土竖向刚性结构自防水技术,根据某工程项目预制外墙构件深化图纸尺寸和要求,从模具优化及拼装、预制外墙构件制作、养护、脱模、吊装、储运以及成品保护等模拟生产全过程进行质量控制。

1.2.1 模具优化及拼装

本文研究开发的竖向刚性结构防水节点属于行业内首创新型自防水技术,而常规预制外墙构件的模具存在脱模难、易损坏等缺陷。基于竖向刚性结构防水节点的结构特性,对常规模具构造进行优化。内凹企口与外凸企口专用模具如图3和图4所示,有效解决了脱模斜度不足、钢筋尺寸偏差和节点构造复杂等因素造成的脱模困难问题,避免了构件的外观相关质量问题。

图3 内凹模具示意图Fig.3 Schematic diagram of inner concave mold

图4 外凸模具示意图Fig.4 Schematic diagram of outer convex mold

对装配式预制外墙构件竖向刚性结构防水(内凹、外凸)企口专用模具进行组合拼装、埋件固定并涂抹脱模剂,如图5 所示。节点处模具由多段拼装连接,应保证模具清理到位,避免模具拼装不合缝而产生尺寸偏差的问题。

图5 模具拼装及埋件安装Fig.5 Mold assembly and installation of embedded parts

1.2.2 构件浇筑

装配式预制外墙构件竖向刚性结构防水(内凹、外凸)企口均采用C30 标号混凝土进行浇捣,由于节点造型为反斜面,脱模方向与普通模具相反,需将脱模剂涂抹到位并振捣密实,使用手持式振捣棒均匀捣实模板内的混凝土拌和物,有效排出混凝土中气泡,以保证构件的质量,如图6所示。

图6 构件浇筑及振捣Fig.6 Component pouring and vibration

1.2.3 构件养护

浇筑完成后表面用铁铲抹平提浆进行收水。图7所示为工厂对构件覆盖篷布进行养护。

图7 构件养护Fig.7 Component curing

1.2.4 构件脱模起吊

由于防水企口离填充柔性材料区域太近,相连部位极其薄弱,拆模不当就会损坏,因此采用重力锤及橡胶锤保证构件不损坏、模具不变型。预制构件脱模起吊时,同条件养护混凝土试块抗压强度满足设计要求,如图8所示。

图8 构件吊装Fig.8 Component lifting

1.2.5 构件储运

为了使带有竖向防水企口的新型装配式住宅预制外墙构件避免磕碰损伤,成品堆放前宜采用定性保护垫、专用套件等方式进一步加强保护,垫块则采用柔韧性材料,如木质、橡胶或硬塑胶,以此来最大限度地保护防水企口。

成品在厂内驳运时,运输车应设有专用垫木及绑扎带等固定措施,防止带防水企口的预制构件移动或倾倒。

1.2.6 成品保护

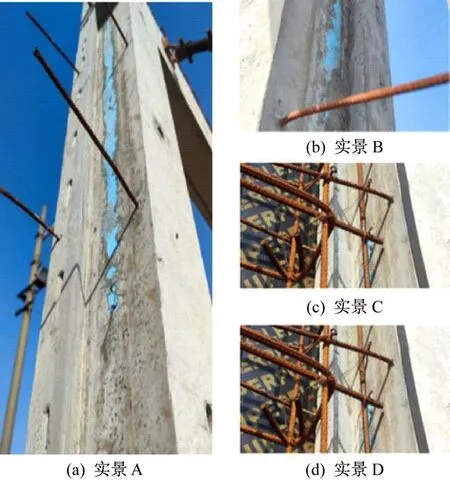

由于竖向(内凹、外凸)防水企口较为薄弱,在起吊和运输过程中经磕碰后极易损坏,造成不必要的修补成本,甚至影响后期的防水性能,如图9 和图10所示。

图9 内凹企口局部实景Fig.9 Partial realistic view of inner concave mouth

图10 外凸企口局部实景Fig.10 Partial realistic view of outer convex groove

对易损坏区域(构件边角部位与紧固装置接触的混凝土部位)安装内凹外凸防水企口专用柔性材料保护套,既能低成本避免构件磕碰损伤,也可避让竖向防水企口两侧的伸出筋,如图11 和图12所示。

图11 内凹企口柔性材料保护套Fig.11 Inner concave groove flexible material protective sleeve

图12 外凸企口柔性材料保护套Fig.12 Outer convex groove flexible material protective sleeve

1.3 模拟竖向刚性结构防水节点接缝施工及质量控制

预制构件完成养护后,起吊运输至中试现场,对装配式住宅预制外墙与现浇混凝土竖向刚性结构防水节点处进行支模,拉磨孔等紧固措施确保固定到位,避免涨模,如图13~16 所示。木模与构件连接处用橡胶条密封,避免漏浆。

图13 现场支模Fig.13 On-site formwork support

图14 商品混凝土浇筑Fig.14 Commercial concrete pouring

图15 商品混凝土分层浇筑及振捣Fig.15 Layered pouring and vibration of commercial concrete

图16 预制与现浇混凝土节点养护Fig.16 Precast and cast-in-place concrete node maintenance

为完全模拟工程现场实际环境以及施工条件,采用上海地区某混凝土搅拌站生产供应的C35 商品混凝土作为节点接缝处的浇筑材料,各条件应符合GB 50164—2011 《混凝土质量控制标准》[3]的有关条款规定,包括原材料质量控制、混凝土性能要求和配合比控制等,进一步确保混凝土的均匀性、密实性和整体性。厂区中试现场安排2~3 名操作工进行卸料,采用行车吊运料斗分3 个批次浇筑,每次振捣密实后方可进行下一次浇筑。振捣时间宜按拌合物稠度和振捣部位等不同情况,控制在10~30 s,防止底部混凝土蜂窝、孔洞及露筋等外观缺陷的产生。浇筑完成后,对竖向接缝处混凝土覆盖麻布养护,模拟生产用C35 商品混凝土28 d 抗压强度达到设计强度的122%,满足设计要求。

2 中试验证

完成浇筑且自然养护到规定龄期后,对装配式预制外墙与现浇混凝土竖向刚性结构防水节点在不做任何防水涂料的前提下进行淋水试验。淋水测试方案分为标准测试、提标测试和极限测试,如图17~21所示。

图17 标准淋水试验现场Fig.17 Standard water spraying test site

图18 提标淋水测试喷淋Fig.18 Raised-standard water test spray

图19 调节压力计及喷淋间距Fig.19 Adjust the pressure gauge and spray spacing

图20 极限测试内凹节点——室内、外侧Fig.20 Limit test for inner concave nodes-indoor and outdoor

图21 极限测试外凸节点——室内、外侧Fig.21 Limit test for outer convex nodes - indoor and outdoor

通过对装配式预制外墙与现浇混凝土竖向刚性结构防水节点的喷淋试验,评判装配式混凝土预制外墙板内凹、外凸企口装配手段的水密性能。在标准和提标的基础上增加喷淋极限压力至300 kPa,缩短喷淋距离至300 mm,喷淋时间最高达48 h,进行极限测试,使其连接部位的表面在持续加压下承受一定程度破坏力,从而得到接缝处极限耐水性能指标,充分验证2 种连接方式在极限水压及喷淋时间下的水密性能。

2.1 标准测试方案

(1) 按规范标准验收要求对试验构件竖向接缝处进行淋水试验。

(2) 喷嘴与试验构件竖向接缝的距离为700 mm。

(3) 试验范围:对试验构件竖向接缝处进行淋水试验。

(4) 注意事项:淋水试验后检查试验构件的竖向接缝处内墙面(喷淋试验构件室外侧),如有渗漏点,分析原因。

(5) 淋水试验时间及试验构件淋水部位:在试验构件竖向接缝1.5 m范围内对接缝喷水5 min。

(6) 喷嘴水压范围:200~235 kPa。垂直于试验构件竖向接缝处,慢慢沿接缝移动喷嘴进行试验;采用200 kPa 和235 kPa 水压,分别记录渗漏点情况,2次淋水试验间隔时间0.5 h以上。

(7) 淋水试验结束以后观察试验构件竖向接缝周边的内墙面(喷淋试验构件反面)是否发生渗漏现象,如无渗漏现象,即可认为试验构件竖向接缝防水验收合格。

2.2 提标测试方案

(1) 按验收要求对试验构件竖向接缝处进行淋水试验。

(2) 喷嘴与试验构件竖向接缝的距离为700 mm。

(3) 试验范围:对试验构件竖向接缝处进行淋水试验。

(4) 注意事项:淋水试验后检查试验构件的竖向接缝处内墙面(喷淋试验构件室外侧),如有渗漏点,分析原因。

(5) 淋水试验时间及试验构件淋水部位:在试验构件竖向接缝1.5 m范围内对接缝喷水10 min。

(6) 喷嘴水压范围:300 kPa。垂直于试验构件竖向接缝处,慢慢沿接缝移动喷嘴进行试验;采用300 kPa 水压,记录渗漏情况;风速超过3 m/s 及雨天时不宜操作。

(7) 淋水试验结束以后观察试验构件竖向接缝周边的内墙面(喷淋试验构件反面)是否发生渗漏现象,如无渗漏现象,即可认为试验构件竖向接缝防水验收合格。

2.3 极限测试方案

(1) 喷嘴离接缝的距离缩短至300 mm。

(2) 试验范围:对试验构件竖向接缝处进行淋水试验。

(3)注意事项:临时搭建固定架,使喷淋设备稳定放置,并保持24 h以上的喷淋稳定性,喷淋设备可采用胶带粘贴方式固定于固定架;喷淋时准备不少于50 L 的蓄水,并且保持至少30 L/min 的进水量稳定流入蓄水桶,进水水管至少准备3根。

(4) 喷水时间及检测部位:在试验构件的室外侧,选定接缝底部最薄弱处喷淋24 h。

(5) 喷嘴进口处的水压:300 KPa。垂直于试验构件竖向接缝处,慢慢沿接缝移动喷嘴进行试验;试验过程中需至少每隔30 min 观察水电是否正常,喷淋角度有无变化,构件试验区域表面是否破损,竖向接缝处内墙面(喷淋试验构件室外侧)是否渗漏,并及时记录,如发现渗漏,或是因构件试验区域表面破损造成渗漏水,需终止试验并记录;风速超过3 m/s及雨天时不宜操作。

2.4 测试结论

第三方检测机构依据DG/TJ 08-225—2018《装配整体式混凝土建筑检测技术标准》[4]中6.7.2 引用的GB/T 21086—2007 《建筑幕墙》[5]附录D 规范检测方法对装配式预制外墙与现浇混凝土竖向刚性结构防水节点进行标准测试和提标测试,标准测试喷淋水压200 kPa 及235 kPa,喷淋时间为5 min;提标测试喷淋水压300 kPa,喷淋时间为10 min,受检部位均未发生渗漏,并出具了标准测试的《建筑构件现场性能检测报告》。

极限测试方案采用最为严苛的试验标准,所使用的检测设备已基本达到量程边界,

300 kPa 设备水量通过喷淋面积换算12 h 淋水总量约为680 mm,24 h 淋水总量约为1 360 mm。参考表1 中城市预估降水量,极限测试中12 h 和24 h淋水总量相当于连续降水总量达到了特大暴雨的等级。

表1 城市降水总量及等级用语Tab.1 Urban precipitation total amount and grade of terms单位:mm

经第三方机构测试报告反馈,极限测试状态下受检部位未发生渗漏现象,因而所开发的新型竖向刚性结构防水节点完全符合要求,并且突破原标准,进一步证实了装配式住宅预制外墙与现浇混凝土竖向刚性结构防水节点技术的可行性,为今后可复制推广提供了强而有力的支撑。

3 成本测算

根据成本分析得出,与传统竖向刚性结构防水节点装配式预制外墙相比,新型竖向(内凹、外凸企口)刚性结构防水节点预制剪力墙的产品成本有所提高,主要是由于增加了模具、埋件和人工等成本而导致的摊销值上升,项目建设成本也随之增长。

即使目前竖向企口防水节点的成本较传统预制外墙防水节点成本略有增加,从长远角度分析,采用竖向刚性结构防水节点设计时,防水效果明显优于现有传统柔性防水节点技术,可实现与建筑结构同寿命,从而保障装配式预制外墙质量,减少项目建成后期高昂的维修支出,降低综合成本,同时提升建筑品质及业主满意度。

4 结语

所开发的装配式预制外墙与现浇混凝土竖向刚性结构防水节点技术,可有效避免雨水通过填缝不严或密封胶粘贴不牢的地方漏入室内墙面,使渗水问题得到根本解决,保证了建筑产品的质量,解决民生顽疾。根据淋水测试结果及成本分析可知,新型构件竖向(内凹、外凸企口)2种防水节点形式的防水效果相当,从生产工艺、质量控制及成本综合考量,由于竖向(外凸企口)刚性结构防水节点生产难度较大,相对成本较高,同时运输过程易损坏。因此,笔者推荐竖向(内凹企口)刚性结构防水节点形式的结构,业主单位可根据工程的实际情况进行选择。目前,装配式预制外墙与现浇混凝土竖向刚性结构防水节点技术已纳入市住建委即将发布的《上海市房屋(住宅)建筑防水工程质量指导手册(征询稿)》,同步进入应用示范阶段。