城市立交桥桥墩上部盖梁UHPC120混凝土实践

2024-04-16刘烨河刘福峰

刘烨河,刘福峰

(1.广州轨道交通建设监理有限公司,广东 广州 511400;2.湖南有色金属职业技术学院,湖南 株洲 412006)

0 引言

因城市地形受限,立交桥桥墩盖梁需要个性化设计和施工,要求强度高,施工难度大。广州轨道交通某上盖项目采用UHPC120 混凝土[1]一次成型制作盖梁新工艺,现浇超强耐久性、抗侵蚀性、超高强度和超低吸水率的特种混凝土。但盖梁体积大,一旦内部最高温度达120 ℃,就会使温度应力和收缩应力叠加[2],导致UHPC 实体易出现开裂,甚至废弃。在本工程应用中,通过对其材料特性、施工过程工艺的控制[3],使工程质量、费用、进度达到了预期目标。

颗粒之间的紧密堆积是UHPC 材料设计与制备的基本理论前提。1900 年大卫·希尔伯特[4]提出了“如何使用全等多面体构造最密集空间”的问题,为解决混凝土科学中的颗粒堆积问题提供了重要的思路。如图1 所示,应用数学模型解决颗粒的堆积问题,实现紧密堆积和低孔隙率,可以提高混凝土的强度、耐久性和稳定性,保证颗粒堆积紧密[5],从而浇制高强的硅酸盐混凝土。

图1 等腰多面体空间构型最密实模型Fig.1 The most compact model of isosceles polyhedron spatial configuration

近年来,UHPC 技术从UHPC 的“配方”研究发展到工程实效应用上。许多省份有UHPC 应用的实际工程,包括预制件高强浇接缝[6]、钢架桥面浇铺[7]、加固大坝、交通预制件、加固桥梁等,探索UHPC 施工影响因素[8],找出影响UHPC 施工质量的因素并给出对应的防控措施,总结出UHPC 的低温、高温浇筑规范,以及现场对UHPC的检测和验收办法。

1 工程概况

项目为广州市中部某地新建地铁项目,总建筑面积约13 万㎡,地下4.8 万㎡,地上8.2 万㎡,建筑最高高度约为105 m(30 层),最大单体建筑面积17 750 ㎡。

项目地块在A 线(已开通)及在建B 线换乘站正上方。已开通3个出入口,预留4个出入口。范围内含石岗路和另一规划主干道,项目含钢架桥一座、混凝土桥梁一座。

混凝土桥梁沿规划主干道,采用城市主干道标准,建设双向8车道,标准宽度为40 m,上跨地铁站。

2 设计方案研究

2.1 总体施工部署

该盖梁为UHPC 高强砼预应力盖梁,为倒T 型,如图2所示,UHPC强度等级为UC120和UT6。

图2 盖梁模板安装Fig.2 Cover beam formwork installation

采用现场架立搅拌站和泵送的形式将UHPC120混凝土送至浇筑区,采用4 台专用搅拌机现场搅拌,搅拌机拟设于盖梁侧方,搅拌成料后用叉车配合泵送设备将成品材料运输至浇筑地点。

本次施工前需要验收保证:浇筑仓尺寸、平整度、干净程度符合相关规定;钢桥面的平整度,钢板的防锈处理到位,栓钉的焊接合理、牢固。浇筑体积大,盖梁总浇筑体积为462.8 m³。

2.2 钢筋准备工作

施工UHPC 混凝土前,应按照设计要求将钢筋捆扎完毕、模板立好,盖梁处采用分次浇筑的工艺,用模板对盖梁处进行分段支模;冷却控温水管按照设计要求布置完毕。

1 号柱式墩UHPC 高强砼预应力盖梁总长为5 310 cm。按左中右平均分为5 段进行浇筑,如图3所示,每段体积约为100 m³。浇筑顺序为①→②→③→④→⑤。

图3 盖梁施工分区示意图Fig.3 Covering beam construction zoning diagram

2.3 混凝土搅拌

拟选择在温度适当时正式施工,搅拌机出料0.8 m³/次、每盘搅拌15 min,出料速度3.2 m³/h、地点选择在盖梁侧端位置、搅拌机数量为4台1方规格的搅拌机。

本项目采用材料配合比(即质量比)为0.8 方用量,单位kg,m(预混料)∶m(钢纤维)∶m(水)∶m(减水剂)=1 812.10∶144.11∶154.68∶6.75。

UHPC 生产工艺流程如下:UHPC 各材料就位→搅拌机仓、料斗润湿→投料→生产搅拌→出料→叉车运输→吊车布料→布料摊平→收面操作→覆膜养护→后期养护。

UHPC各材料就位:提前将各材料运输至搅拌机投料口附近,整齐码放;液料运输至搅拌机附近。减水剂以及钢纤维提前用电子秤精准称量,等待投放。

试拌搅拌:核心粉料计量包装,倒料入吨包袋,用叉车吊起至搅拌仓内;提前将所需小袋计量包装钢纤维运输至搅拌机层面,钢纤维由人工从临时投料口手工投入;称量系统自动称取拌合水投入搅拌机;外加剂按水桶容量、配合比加入料仓混合;拌合用水符合自来水要求。

上料后按投料顺序加入水和液料搅拌即可。

混凝土试拌流程:核心粉料上料→拌合水及液料投料(分次投放,先投放2/3,预拌1 min 后再次投入剩余的1/3)→无纤维湿混4 min→钢纤维投料(1.5 min 内完成)→带钢纤维湿混3 min→观察状态→放料。

放料后用坍落度筒对材料坍落扩展度进行测试,待材料的流动性满足参数要求(扩展度为500~800 mm)才可以使用。

对于搅拌后不满足性能要求的,需要进行配比调整,若扩展度过低则需要增加减水剂的掺量,减水剂每次掺量为3‰;若扩展度过高则需要每次减少减水剂的掺量再进行试拌。

投料第1 盘干混料前,需用清水润湿搅拌仓,并滤尽所有余水后才可投入干混料。先观察拌合物样品状态再放拌合物料,如果流动性不足,就增加外加剂用量,延长1 min搅拌,若始终达不到适宜状态,则废弃此拌合物;如果流动性超标,出现离析现象,就作废此料。每盘卸料完全后再进行下一盘的搅拌。

2.4 混凝土浇筑

UHPC混凝土搅拌完成后,用搅拌罐车运输到现场,并完成后续的泵送浇筑工序。装料前应排尽料斗内积水,装料后应禁止额外加水到成品拌合物内。搅拌UHPC 拌合物时间不宜超过60 min。运输UHPC拌合物时应保证浇筑施工过程的连续性。

浇筑前,检查模板是否完好。浇筑施工布料方式最好采用纵向分层浇筑施工,从而使钢纤维尽量分布于水平平面,可以提高盖梁整体纵向抗拉强度。盖梁采用的UHPC 体量大,水化温升高,为了提升后续养护阶段温控措施的有效性,建议按照大体积混凝土浇筑工艺施工。

采用混凝土布料机进行布料,布料机布料半径不少于6 m,布置布料机数量需满足现场施工区各段盖梁施工所需。

项目选用行星式搅拌机,该搅拌机为自动控制系统,随开随停,无快慢档,本次施工拟选择在温度适当时正式施工,每小时出料量为12.8 m³,最长连续施工时间为9 h,中间考虑工人轮换休息降低工效,施工时长按照12 h考虑,保证工人不超负荷运转。

为保证浇筑过程中浇筑面能均匀上升,需要在现场布置1 台高压地泵,将UHPC 材料泵送至浇筑区。

2.5 温度控制

为解决UHPC 水化温升和收缩引起的裂缝问题,针对本工程的环境和结构特点,制定下述措施。

具体现场温控措施与方案分为2点:

(1)优化配合比:在保证UHPC 强度的基础上,降低水化温升,适当降低UHPC 早期强度,减小早期收缩。

(2)控制UHPC 生产质量:UHPC 生产采用干混料、水进行拌和,严格控制干混料包装的储存温度,每次UHPC 拌和前先测试各原材料温度,满足要求后方可进行生产。为保证现场施工需求,现场常备60块冰块,冰块尺寸为20 cm×50 cm×110 cm,冰块供应地点距离现场2 km以便能及时补充冰块。

2.6 浇筑质量控制

优化UHPC 拌合物布料方式:UHPC 拌合物适宜应用水平分层整体式连续浇筑。

优化UHPC 拌合物分层浇筑厚度:在温度和塑性收缩裂缝可控的条件下,尽可能加大分层浇筑厚度。

2.7 UHPC养护

(1)加强UHPC 保温养护。采用覆盖保温材料、使用保温膜、喷涂养护剂等方式,确保UHPC 内部的温度稳定。

(2)加强UHPC 保湿养护。通过保湿养护,可以减少硬化过程中UHPC的收缩,从而降低表面应力。

保湿养护可以通过喷水、覆盖湿布或喷涂养护剂等方式进行。保持适宜的湿度条件,有助于控制UHPC的收缩和开裂。盖梁UHPC养护措施见表1。

表1 盖梁UHPC养护措施Tab.1 Cover beam UHPC maintenance measures

在夜间或气温骤降期间应避免拆模,拆模应在一天中较高温度时进行,拆模时同步进行覆盖养护。

2.8 UHPC盖梁内部冷凝管埋设

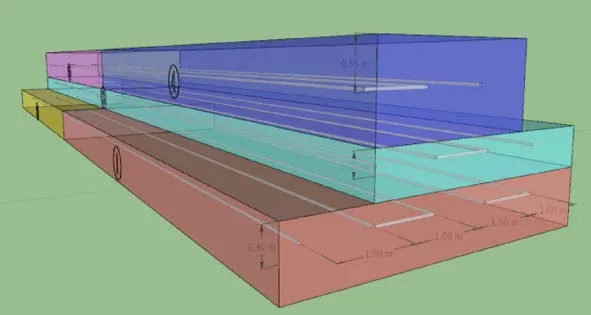

为保证浇筑体内部温度可控,浇筑前在浇筑体内部安装冷却管,采用直径为30.0 mm、壁厚为2.5 mm 的钢管作为冷却管,冷凝管间距不超过1.0 m,最外侧的冷凝管距离混凝土边为0.5 m。冷凝管布置的三维图如图4所示。

图4 冷凝管布置三维图Fig.4 Condensing pipe layout three-dimensional diagram

冷却水从高热部(实体中间)流向边缘,按区按层排列水管网,同层交替进出冷却水的管口。

2.9 温度监控

按照施工进度每昼夜浇筑作业面布置1~2 个测位,对于混凝土浇筑体厚度均匀的情况,测位间距一般建议为10~15 m。

设备:多通道数据采集仪、测温线应变计。

2.10 收面

接近盖梁浇筑完成时,材料被布料机均匀分布在盖梁处,一般模板比浇筑面高,标注的标高线在模板内侧。

采用振动尺振平、人工收光后,立即覆盖薄膜。

材料浇筑后,喷雾保湿,约30 min 内表面可能结皮。局部褶皱起皮部位需带水收面。过振动机后视情况架设人工操作平台,保护混凝土表面,方便工人操作。局部补料,使用小型平板振捣器振捣。

3 UHPC检验及验收办法

3.1 原材料进场检验

所有原材料进场时,每批次应提供出厂检验报告或材料合格证等质量证明文件。

所有原材料进场检验,并随机抽取检验样品。

所有原材料抽检频率宜100 方检测一次,实际按照管理单位要求进行抽样,需要增加抽样频率则需要明确抽检频率。

3.2 质量检验

UHPC表面应均匀完好,不应有龟裂现象和收缩裂纹。UHPC经过养护1 d后,要揭开薄膜,然后用土工布覆盖,并且进行及时洒水养护。注意,土工布始终保持湿润,养护不少于7 d。在养护过程中,必须在监理见证下进行表观检测。

UHPC表面无空洞及蜂窝麻面现象。

边角、接缝等位置应良好衔接,不出现脱空和台阶现象。

UHPC性能实测项目应满足设计指标。

4 结论

4.1 施工过程中的难点和重点

4.1.1 施工难点

配合比控制:UHPC的配合比对于其性能和施工过程至关重要。需要控制水灰比、水胶比、砂浆中水泥含量以及添加剂的使用量等因素,确保配合比的稳定性和一致性。

施工温度控制:UHPC在施工过程中对温度要求严格,需要同步把控混凝土和环境温度,以防干燥过早或温度过高使混凝土质量变差。

混凝土浇筑和养护:由于UHPC 的高流动性和高自密实性,对于浇筑和养护工艺要求较高,因此需要采取适当的施工方式和控制养护湿度,确保混凝土的质量。

4.1.2 施工重点

材料准备:UHPC的材料选择和准备对于施工质量至关重要。需要选择优质的水泥、矿物掺合料和骨料,以确保原材料的稳定性和一致性。此外,还需要准备合适的添加剂,以提高混凝土的流动性和抗裂性。

搅拌工艺:UHPC 的搅拌工艺应注意搅拌时间、搅拌速度和搅拌顺序等因素,确保混凝土的均匀性,并充分激活添加剂的作用。应采用高速搅拌设备,保证混凝土的均匀性和流动性。

浇筑和振捣:在浇筑UHPC 时,应采用合适的浇筑方式和工具,避免过度振捣引起的分层和损伤。振捣应均匀细致,以确保混凝土的致密性和排气性。

养护措施:UHPC的养护过程需要注意保持适宜的湿度和温度,以促进混凝土的水化反应和强度发展。养护时间应根据具体情况确定,确保混凝土的早期强度和长期耐久性。

同时,在施工过程中,应合理控制配合比,注意温度控制和养护工艺,以及材料准备、搅拌工艺、浇筑和振捣等过程的关键点,有效解决施工中的问题,保证UHPC的质量和性能。

4.2 建议

纤维在UHPC 制备原料中价格最高,提高其利用率,不仅可以降低UHPC 的成本,还能更好地提升其工作性能。建议:1) 人为调整纤维的取向,在相同配比下,使UHPC 抗弯性能有所提升。2) 浇筑中纤维不断转动,最终性能主要取决于凝固时纤维的分布。3) 试验发现浇筑高度、浇筑距离、体系黏度对纤维的利用率都有影响,找出最佳施工参数,提升纤维利用率,使钢纤维效能最大化,可以控制成本、提升经济性。