基于流-固耦合的后处理系统热管理仿真分析

2024-04-15王晓昕黄凯杨泽辰白书战赵魁

王晓昕 黄凯 杨泽辰 白书战 赵魁

摘要: 基于流-固耦合仿真方法,采用流体仿真软件STAR-CCM+建立卡车的整车三维辐射模型,仿真分析高速(车速为60 km/h)和驻车2种工况下后处理系统的流场和温度场,并开展后处理系统的热管理。结果表明:由于车速影响,传热损失增加,后处理系统的温度无法满足工作要求;在后处理系统增加保温层后,后处理系统固体壁面温度大幅提升,固体壁面最低温度在高速工况提高了5883 ℃,驻车工况下提高了5850 ℃;保温效果随着保温层厚度的增加而增加,但保温效果的提高幅度随保温层厚度的增加而减小。

关键词: 流-固耦合;后处理系统;热管理

中图分类号:TK421 文献标志码:A 文章编号:1673-6397(2024)01-0042-08

引用格式: 王晓昕,黄凯,杨泽辰,等.基于流-固耦合的后处理系统热管理仿真分析[J].内燃机与动力装置,2024,41(1):42-49.

WANG Xiaoxin, HUANG Kai, YANG Zechen, et al. Thermal management simulation analysis of aftertreatment system based on fluid-structure coupling[J].Internal Combustion Engine & Powerplant, 2024,41(1):42-49.

0 引言

随着我国排放标准的不断升级,对柴油机的排放要求越来越严格[1-2]。高效后处理系统是汽车发动机满足国六排放标准的关键部件,柴油机颗粒捕集器(diesel particulate filter,DPF)和选择性催化还原(selective catalytic reduction,SCR)技术广泛应用于柴油机后处理系统[3],排气温度是影响DPF再生和SCR氧化还原效率的关键因素,因此需要对后处理系统排气温度进行热管理[4]。许多学者通过研究不同排气热管理主动控制策略及其组合方式来提高排气温度:唐蛟等[5]利用发动机台架试验研究得出进气节流阀和后喷相结合可以有效提升排气温度, 能够满足燃油喷射对氧化催化转化器(diesel oxidation catalyst,DOC)前端温度的要求;刘光义等[6]在改装后的WP12型重型柴油机上研究了提高低负荷工况时后处理器温度的技术,结果表明后喷技术对SCR催化器温度提升最明显但油耗损失较大,增大可变几何截面增压器开度可以改善油耗的同时提升SCR催化器温度。除了以上体内排气热管理措施,还有增加保温层等体外热管理方式[7]:周梦浩等[8]对SCR催化箱布置热电偶进行测量,研究保温层对SCR温度场分布以及对于NO x 转化效率的影响。随着计算机技术的发展,计算流体动力学(computational fluid dynamics,CFD)技术广泛应用于温度场分析中:Bendell[9]将测得的排气管道表面温度作为边界条件输入RadTherm与STAR-CD耦合,分析热传导、热对流及热辐射对温度的影响规律;张桃沙等[10]运用STAR-CCM+与Abaqus对发动机排气歧管进行联合仿真,得到排气歧管的温度场分布;肖国权等[11]建立某轿车的内外流固共轭换热模型,使用STAR-CCM+模拟发动机舱和排气系统的温度分布。

以上CFD仿真主要以排气管道独立部件温度场分析以及通过整车流-固耦合对发动机舱进行热管理,通过整车内、外流-固耦合进而对后处理系统进行热管理的研究较少。本文中基于CFD方法建立包括卡车外部流场、后处理系统内部流场、后处理系统管道在内的热管理模型,使用STAR-CCM+软件对后处理系统进行内外流-固耦合辐射换热的稳态模拟计算,采用增加保温层的体外热管理措施,对比分析保温层以及保温层厚度对高速(车速为60 km/h)和驻车2种工况温度场分布的影响。

1 模型建立

1.1 物理模型

本文中对某载货卡车按1 : 1等比例繪制三维模型,将该模型导入HyperMesh进行表面结构前处理以及面网格划分。在确保计算精度的前提下,将模型中对气流影响较小的螺栓、线束等不影响计算的几何细节进行简化,整车几何结构如图1所示。考虑进气格栅、发动机、散热系统等结构的阻挡、环境温度以及热辐射对于后处理系统的影响,只对其空腔的温度场进行计算分析,不考虑多孔介质载体,后处理系统包括进气管道、筒式催化箱和排气尾管,整体壁厚为2 mm,长度大约为3 000 mm,其中进气管道长1 425 mm,催化箱长1 188 mm,简化后的后处理系统模型如图2所示。

为了得到整车实际运行中后处理系统准确的温度场分布,利用流-固耦合方式进行后处理系统的模拟计算。本文中重点研究后处理系统表面温度场,因此建立风洞模型仿真实际的工作环境,风洞计算域如图3所示。将生成的三角形面网格导入STAR-CCM+中进行体网格生成,将模型的流体域和固体域分区域划分网格,对重点计算区域进行加密处理,最终生成四面体的网格数约为2 944万,整车体网格图如图4所示。

1.2 数学模型

汽车在行驶的过程中周围的流体为空气,通常认为当空气流速小于声速(343 m/s)的1/3时,可将空气视为不可压缩流体[12]。本文中最高车速为60 km/h,因此可将流体看作三维不可压缩流体,即密度为常数。运用STAR-CCM+中可实现的 k-ε 两层模型[13]进行湍流模型的稳态数值模拟计算。

1.2.1 湍流流动遵循的控制方程

连续方程[14-15]为:

div( ρ u )=0, (1)

式中: ρ 为流体的密度,kg/m3; u 为流体速度矢量,m/s。

动量方程[16-17] 为:

x i (u iu j)= x j μ eff u i x j + u j x i - p x j , (2)

式中:u i、u j分别为流体在i、 j方向的速度分量, m/s; x i、x j 分别为空间坐标分量,m, i,j=1,2,3;p 为流体微元体的压力,Pa; μ eff为湍流有效黏性系数,Pa · s。

能量方程[18] 为:

ρT t + div (ρ u T)= div ( k c p grad T)+S T ,

(3)

式中: t 为时间,s; k 为流体的传热系数,W/(m2 · K) ; T 为流体的热力学温度,K; c p为流体的比热容, J/(kg · K); S T为流体内热源和由黏性作用引起流体机械能转变为的热能,J。

1.2.2 辐射换热模型

选用表面至表面辐射模拟中的灰体热辐射模型[19],物体2个表面之间的辐射换热量

Φ b 12=X 12A 1(E b1 -E b2 )=X 21A 2(E b 2-E b 1) , (4)

式中: X 12为表面1到表面2的角系数,即表面1发射出的热辐射到表面2的比率, X 12= 0~1; A 1、A 2 分别为2个物体的表面积,m2; E b1、 E b 2分别为物体1、2的黑体辐射能力,W/m2; X 21 为表面2到表面1的角系数。

1.3 模型求解

在STAR-CCM+中将风洞计算域入口指定为速度入口,以风洞入口速度模拟卡车行驶速度,环境温度为20 ℃;出口指定为压力出口,压力设置为标准大气压;后处理系统排气管废气进口设置为质量流量入口,设置废气的质量流量和温度;出口为静压边界条件;固体的壁面设置为非滑移壁面。本文中对高速工况即车速为60 km/h(工况1)和驻车工况(工况2)进行模拟计算,设置的边界条件如表1所示。

2 仿真结果分析

排气温度影响催化箱中的反应,应保证进气管道中温降不大于20 ℃。为了能够更加方便地分析整个后处理系统的温降,设置5个平面进行分析,分别为进气管入口(截面 A )、进气管中间面(截面 B )、催化箱入口(截面 C )、SCR前端面(截面 D )、排气尾管出口(截面 E ),测温截面分布如图5所示。模型中坐标系方向定义如图6所示。

2.1 无关性验证

为了验证DOC中多孔介质对后处理系统内部流体温度的影响,基于后处理模型,采用相同驻车边界条件,仅将变量控制为有、无DOC载体,在STAR-CCM+中对后处理系统进行流-固耦合CFD仿真,有、无载体后处理系统中流体的流场对比如图7所示。

由图7可知:1)DOC载体对后处理系统中直径较小的进气管中流体流速影响不大,流动形式以及流速分布与无载体时几乎无差异; 2)由于DOC载体的影响,扩张管处仍然存在涡流且涡流更明显。这是因为由于存在多孔介质载体,排气流动形式表现为层流,无DOC载体中流体为湍流,但因为催化箱中无任何阻碍,因此有DOC载体中的湍流并不明显,尤其在后半段接近出口的位置处。

空间坐标系 y =-260 mm处后处理系统流体域中截面的温度分布如图8所示。

由图8可知:增添多孔介质后,载体催化箱内部流体温度分布更加均匀。为了进一步分析后处理系统内部流体域的温度变化,提取有、无DOC载体的后处理系统各个截面温度仿真结果以及温差,如表2所示,表中相对误差为温差与无载体时摄氏温度的比。由表2可知:直径较小的进气管部分中固体壁面和流体域的温度分布相同,有、无载体对该部分温度场影响几乎可以忽略; 截面B、C 处温差很小;载体对温度的影响主要体现在催化箱的后半部分,在关键部位SCR前端面位置即 D截面处相对误差为396%,截面E 即后处理系统出口相对误差最大,为511%,但相对于计算资源的增加,该误差可以接受。

综上,在此次仿真计算中,不考虑多孔介质载体对结果的影响。

2.2 仿真结果分析

基于整车流-固耦合仿真计算,不同工况下的后处理部分固体壁面摄氏温度分布如图9所示。由图9可知:工况1下后处理系统最低摄氏温度为3616 ℃,工况2最低摄氏温度为14816 ℃;工况的温度边界不同,后处理器的整体温度分布一致,由于存在固体的辐射换热以及排气与管壁之间的换热,后处理系统入口到出口的温度不斷下降;2种工况下的最低温度位置一致,均在催化箱的筒径扩张处,在催化箱温度逐渐升高至平稳;相比工况1,工况2下排气温度更高,换热更快,散热损失更大,因此在催化箱后的排气尾管处温降较快。

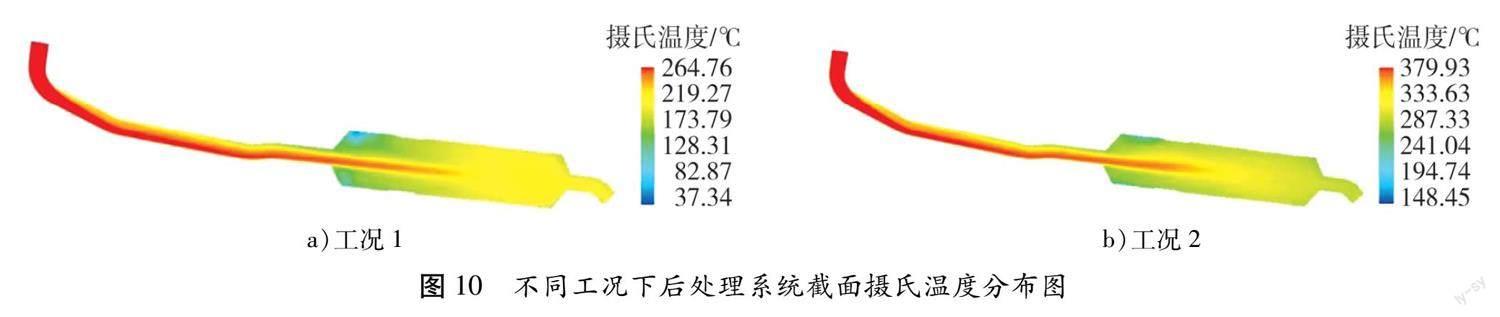

2种工况下后处理系统内流体在 y =-260 mm处中截面摄氏温度分布如图10所示。由图10可知:由于进气管道存在弯曲,尾气进入管道时偏向管道弯曲外缘,导致进气管弯曲外缘温度高于进气管弯曲内缘;后处理催化箱中尾气的主射流区接近对称轴区[20],导致催化箱扩张管四周温度低于中心区。

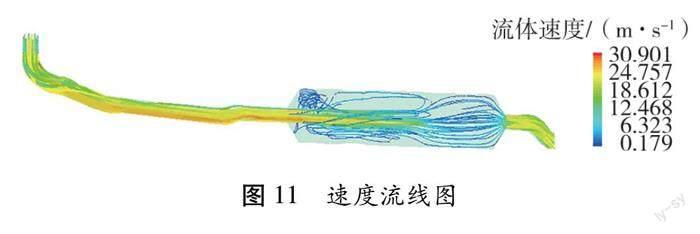

流体在后处理系统中的流体速度流线如图11所示。由图11可知:后处理系统进气管的结构导致排气冲击下壁面流速较快,排气进入催化箱后中心主流射区温度高于四周,在扩张管处出现涡流导致气流滞缓,排气热量损失严重,在该位置形成温度死区。

后处理系统中各截面的温度分布云图如图12所示,速度流线如图13所示。由图12、13可知:由于环境温度远低于后处理管道中的排气温度,在管道固体壁面处热传导以及高温辐射使得越靠近管道壁面温度越低,2种工况下各截面均呈现中心位置温度高、四周边缘低的温度趋势;截面 B、C、E 相对于截面 D 的温度梯度变化更明显,主要由于截面 D 位于后处理催化箱处,相对进排气管道,催化箱的直径增大明显,排气流速大幅降低,排气在催化箱部分滞留的时间更长,排气热量传递时间更充分,温度分布更均匀,但在催化箱扩张管中仍然存在涡流和排气回流的现象。

2个工况下各个截面位置的平均温度如表3所示,2个截面之间温差如表4所示。由表3、4可知:2个工况下各截面温度逐步降低,工况1后处理系统进、出口温度降低了6841 ℃,工况2降低了8956 ℃;工况2下每个截面的温降均高于工况1,主要由于工况2进气管道初始温度边界高于工况1,换热快,热量损失大;工况1下进气管道温度降低了3763 ℃,工况2降低了4112 ℃,2个工况下均无法满足温降为20 ℃/m的要求; 且截面 D 在工况1的平均温度仅为20389 ℃,该温度影响SCR系统催化剂入口还原剂的均匀性、催化剂的活性及催化剂内部反应速率。应通过对后处理系统进行热管理减少热量损失,使温降在合理范围内,并提高催化箱内的温度以提高催化速率。

对后处理系统采用覆盖保温层的体外排气热管理优化方式,不仅可以减少热量损失,还可以降低热辐射对周围零部件的影响。保温材料选用陶瓷纤维毡,陶瓷纤维质量轻、耐高温、热稳定性好、导热率低、比热小及耐机械震动等优点,专门用于各种高温、高压、易磨损的环境[21]。陶瓷纤维毡材料的体积密度为180 kg/cm3,导热系数为004 W/(m · K),本次仿真采用的保温层覆盖模型如图14所示。对进气管道和催化箱采用分段式保温层包裹以便安装,覆盖率(覆盖面积与总面积的比)约为80%。设置保温层厚度为10 mm,将该后处理系统在2个工况下的温度场分布与未增加保温层进行对比分析。

保温层厚度为10 mm时,后处理系统整体温度分布如图15所示,流体速度流线如图16所示。由图15可知:覆盖保温层位置的温度明显高于未覆盖的部分,相对于工况2,工况1下保温层作用更加显著;保温层为10 mm时,工况1后处理系统最低表面温度为9499 ℃,比不覆盖保温层时升高了5883 ℃;工况2最低温度为20666 ℃,升高了5850 ℃。由图16可知:由于增加了保温层,排气滞留导致的热量散失情况大大减少,温度死区得到大幅改善。

保温层厚度为10 mm时,保温层的温度分布云图如图17所示。由图17可知:保温层内层和外层温度差距很大,主要因为保温层的热导系数小,导热能力差;工况1保温层外层平均温度为504 ℃,最低温度几乎与环境温度相同;工况2下保温层外层平均温度为1157 ℃,最低温度为739 ℃,大大降低了后处理系统对周围部件的高温辐射作用。

对厚度分别为5、10、15 mm的保温层进行仿真,分析保温层厚度对后处理系统温度场的影响规律,并确定合适的保温层厚度。不同保温层厚度在2个工况下各截面的平均温度如图18所示。

由图18可知:随着保温层厚度增加,各截面平均温度不断升高,且升高幅度越来越小,说明保温层厚度越大,增加保温层厚度对截面平均温度的提升效果越弱;相对无保温层,工况1下3种保温层厚度后处理系统进气管路的温度分别降低了2080、1884、1800 ℃,工况2下3种保温层厚度后处理系统进气管路的温度分别降低了2524、2292、2018 ℃,保温层厚度为5 mm时,工况2下进气管道温降仍然无法满足20 ℃/m的工作要求;保温层厚度为10 mm时,工况1下截面 D 的平均温度升高到22250 ℃,提高了1861 ℃,保温层厚度为15 mm时,该截面温度升高与厚度为10 mm相差较小,因此保温层厚度为10 mm为合适的保温层厚度。

4 结论

采用流-固耦合的数值仿真方法对整车后处理系统进行不同行车工况下的温度场仿真,并对其进行热管理优化,得到以下结论。

1)不同工况下,后处理系统整体温度场分布一致,进气管道弯曲外缘温度高于弯曲内缘,在催化箱扩张管处出现的涡流以及排气回流现象,导致该位置排气滞留热量损失,该位置温度最低;排气温度越高,整体温降越大。

2)增加保温层后,覆盖保温层的后处理系统的温度明显高于未覆盖保温层部分;增加保温层降低了排气在催化箱扩张管处的温度损耗,减少了后处理系统对周围部件的热辐射,且相同厚度的保温层对高速工况的保温效果更显著。

3)保温层越厚,保温效果越好;但随着保温层厚度增加,温度增加幅度逐步减缓;保温层厚度为10 mm为合适的覆盖厚度。

参考文献:

[1] SHARMA T.Performance and emission characteristics of the thermal barrier coated SI engine by adding argon inert gas to intake mixture[J].Journal of Advanced Research,2015,6(6):819-826.

[2] 劉胜吉,曾瑾瑾,韩维维,等.基于CFD及稳流试验的柴油机进/排气系统的性能[J].内燃机学报,2016,34(1):68-73.

[3] JATHAR S, GORDON T, HENNIGAN C, et al.Unspeciated organic emissions from combustion sources and their influence on the secondary organic aerosol budget in the United States[J].Proceedings of the National Academy of Sciences,2014,111(29):10473-10478.

[4] 郑贵聪,颜传武,陆胜旗,等.发动机排气热管理试验研究[J].内燃机工程, 2017, 38(4):57-62.

[5] 唐蛟,李国祥,孙少军,等.基于欧-Ⅵ柴油机排气热量管理主动控制措施研究[J].内燃机工程,2015,36(2):120-125.

[6] 刘光义,孙德增,邬斌扬,等.柴油机WHTC冷起动过程SCR温度热管理技术研究[J].内燃机工程,2017, 38(6):145-151.

[7] SHU Y, ROMZEK M, MEDA L.Thermal analysis of diesel after-treatment system[C]//Proceedings of SAE 2010 World Congress & Exhibition.Warrendale,USA:SAE International, 2010.

[8] 周梦浩,刘建新,赵晓,等.农用柴油机SCR催化箱外置保温层对其温度场影响的试验研究[J].中国农机化学报, 2020, 41(2):92-99.

[9] BENDELL E. Investigation of a coupled CFD and thermal modelling methodology for prediction of vehicle underbody temperatures[C]//

Proceedings of 2005 Vehicle Thermal Management Systems Conference & Exposition.Detroit,USA:SAE International, 2005.

[10] 张桃沙,苏小平,包圳,等.某发动机排气歧管热应力仿真与分析[J].机械设计与制造,2016(11):171-174.

[11] 肖国权,杨志刚,张万平.汽车热管理系统共轭换热仿真[J].系统仿真学报,2010, 22(7):1733-1736.

[12] 李学达.车载太阳能光伏系统输出功率及发电量预测模型研究[D].长春:吉林大学,2022.

[13] 杨晓,毛恩荣, ZHANG J S,等.大型拖拉机驾驶室热舒适性评价[J].农业机械学报,2018, 49(增刊1):470-476

[14] 吕宝.某轿车发动机舱散热性能仿真分析及优化[D].重庆:重庆理工大学, 2019.

[15] 谭礼斌,袁越锦,刘小强,等.基于STAR-CCM+的通机消声器护罩温度场数值模拟[J].陕西科技大学学报, 2019, 37(2):134-142.

[16] 刘春宏.海水网箱养殖区周围流场特性研究[D].天津:天津大学,2023.

[17] 汪超台,李自成.排气涡轮基于顺序流固耦合传热数值模拟研究[J].机械工程学报, 2017,53(15):156-164.

[18] 黄智峰.基于商用车发动机舱热管理技术的冷却系统散热性能优化[D].长沙:湖南大学,2017.

[19] 韩艳艳.发动机排气侧温度场研究[D].北京:清华大学, 2015.

[20] OZHAN C, FUSTER D, DA C. Multi-scale flow simulation of automotive catalytic converters[J].Chemical Engineering Science, 2014, 116:161-171.

[21] 張继恒. 一种SiO 2/Al 2O 3复相陶瓷纤维的制备及力学和热学性能研究[D].哈尔滨:哈尔滨工业大学,2021.

Thermal management simulation analysis of aftertreatment system

based on fluid-structure coupling

WANG Xiaoxin1, HUANG Kai2, YANG Zechen2, Bai Shuzhan1*, ZHAO Kui1

1.School of Energy and Power Engineering, Shandong University, Jinan 250061,China;

2.FAW Jiefang Automobile Co. , Ltd. , Changchun 130011,China

Abstract: Based on the fluid-structure coupling simulation method, the fluid simulation software STAR-CCM+ is used to establish the three-dimensional radiation model of a truck.The flow field and temperature field of the aftertreatment system under high-speed (60 km/h) and parking conditions are simulated, the thermal management of the aftertreatment system is carried out. The results show that due to the influence of vehicle speed, the heat transfer loss increases, and the temperature of the aftertreatment system can not meet the working requirements.After adding insulation layer, the solid wall temperature of the aftertreatment system is significantly increased, and the minimum temperature of the solid wall is increased by 58.83 ℃ in high-speed condition and 58.50 ℃ in parking condition.The insulation increases with the increasing insulation layer thickness, and the temperature rise difference decreases with the increasing insulation layer thickness.

Keywords: fluid-structure coupling; aftertreatment system; thermal management

(责任编辑:刘丽君)