焊接残余应力对钢桥面疲劳性能的影响与处理措施

2024-04-13郑凯锋冯霄暘何晓晖衡俊霖王洪福

郑凯锋,冯霄暘,何晓晖,衡俊霖,李 乐,王洪福

(1.西南交通大学 土木工程学院,成都 610036;2.深圳市市政设计研究院有限公司,广东 深圳 518060;3.深圳大学 土木与交通工程学院,广东 深圳 518060;4.代尔夫特理工大学 土木工程与地球科学学院,荷兰 代尔夫特 2628 CN;5.中建五洲工程装备有限公司,南京 210046)

正交异性钢桥面是现代钢桥的重要特征之一,它由顶板与加劲肋通过焊接形成的纵横向刚度具有明显差异的桥面系统,已在公路与铁路大跨度桥梁中广泛应用[1]。然而随着钢桥面服役时间增长,疲劳开裂现象普遍出现,其中以顶板与U肋连接焊缝、横肋与U肋连接焊缝、横肋开孔处疲劳开裂现象尤为突出[2]。因此,如何降低钢桥面疲劳开裂风险是钢桥领域的重要研究内容。

近年来,从钢桥面局部构造形状与荷载作用效应角度出发,提出了各有特色的改进型处理措施。局部构造形状优化角度:1)顶板与U肋焊缝,厚边U肋,U肋双面焊,热轧变截面U肋;2)横肋与U肋焊缝,蝴蝶型开孔,U肋内测加肋型,转移应力型,独立开孔型。作用效应角度:UHPC铺装等。这些处理措施虽然从几何突变与荷载作用效应角度上降低了车辆荷载所引起的疲劳应力幅,但从焊接角度出发依然存在进一步提高钢桥面疲劳性能的潜力,即消除或降低残余应力所引起的疲劳裂纹萌生与加速扩展。

正交异性钢桥面是大量板件通过焊缝连接形成的钢桥面系统。焊接过程中,金属材料受到不均匀的加热与冷却,最终在其内部形成了大小不等,分布不均的焊接残余应力,导致焊缝及其周边热影响区存在残余拉应力、外围母材存在残余压应力。此外,钢桥面焊缝数量庞大,相应的大规模焊接作业不可避免地引入可观且繁杂的残余应力场。现有理论和试验研究表明:焊接残余应力是正交异性钢桥面连接焊缝疲劳开裂的重要因素之一[3]。

船舶与压力容器领域对焊接残余应力已有深入研究,其目前主流观点认为:焊接残余应力为自平衡应力,在焊缝及周边为残余拉应力,远离焊缝区域为残余压应力;残余应力不仅会导致结构产生变形,其拉应力成分还会加速疲劳裂纹萌生与扩展。文献[4]与相关的试验[5]研究表明,焊接残余应力会产生松弛现象,其程度由材料特性、局部几何形态以及外荷载所决定;当外荷载与局部残余应力总和超过材料的屈服强度,残余应力松弛通常在第一个加载周期内结束。因此,在考虑焊缝局部应力集中的情况下,荷载大小将决定残余应力松弛程度。然而,上述高应力状态在正交异性钢桥面的实际运营过程中较为罕见,车辆荷载所引起的应力幅通常不超过30 MPa[6]。因此,在工程实践中,可偏安全地忽略焊接残余应力松弛现象对钢桥面的影响。卞如冈等[7]通过双参数裂纹扩展率公式定量计算分析残余应力对结构疲劳寿命的影响,结果表明:残余应力虽未改变裂纹扩展趋势,但显著加快裂纹扩展,进而导致焊接结构疲劳寿命的显著缩短。同时,裂纹的不断扩展会导致焊接残余应力发生重分布,进而反过来影响裂纹扩展。相关研究[8]表明:当表面疲劳开裂后,残余拉应力最大值逐渐过度至裂纹前缘处,且应力峰值不断降低,对裂纹扩展的影响逐渐降低,此时外荷载成为裂纹扩展的主导因素。

综上所述,通过采用焊后处理措施消除残余应力,有望显著延缓钢桥面焊缝疲劳裂纹萌生和开展。然而,退火处理钢桥面的相关试验数据较缺乏,尚待开展较为深入的对比试验研究。本文首先回顾介绍正交异性钢桥面焊接残余应力的分布,阐述纵横向残余应力对钢桥面疲劳裂纹扩展的影响。其次,总结国内外消除残余应力的方法。最后,提出针对钢桥面的焊后退火处理措施,开展退火、未退火试件的残余应力测试与疲劳对比试验,分析与探讨焊后退火处理对钢桥面疲劳性能的影响。

1 钢桥面焊接残余应力的分布

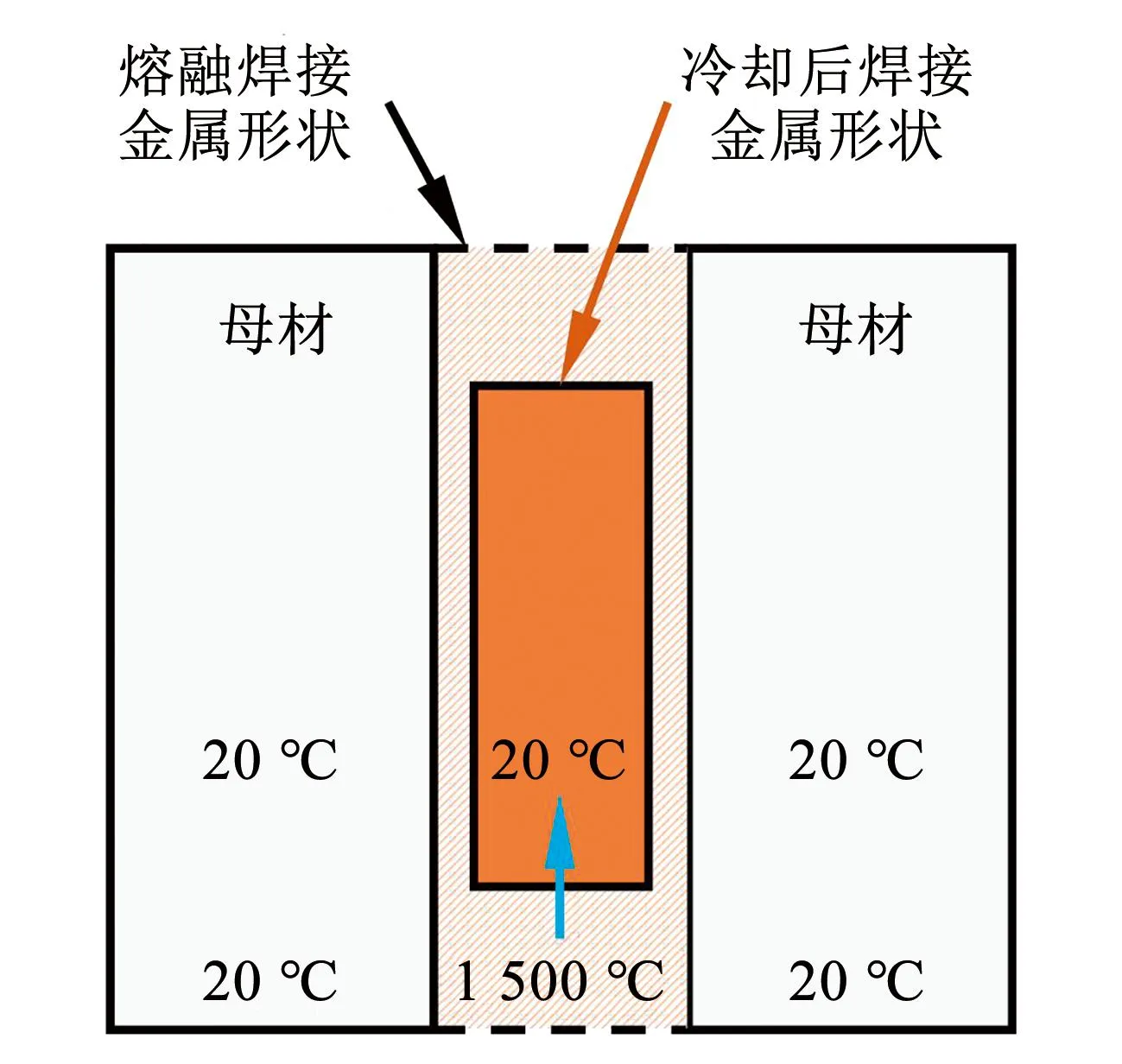

焊接是钢桥面制造不可或缺的加工工艺,在焊接过程中金属材料受到不均匀加热与冷却,在其内部最终形成大小不等,分布不均的焊接残余应力,如图1所示。由于焊接过程的复杂性,所形成的焊接残余应力很难单独从数值模拟出发进行定量分析。因此,为准确把握钢桥面焊接残余应力的分布模式,本节将从试验角度对沿焊缝方向、垂直焊缝方向的残余应力分布模式进行详细梳理与总结。

图1 焊接残余应力形成原理

钢桥面顶板与U肋连接焊缝疲劳裂纹往往在顶板焊趾处萌生,随着加载次数的增加裂纹沿板厚方向与顺焊缝方向扩展,因此顶板焊趾处残余应力分布模式对疲劳裂纹扩展起至关重要的影响。

1.1 垂直焊缝方向残余应力分布

钢桥面顶板下表面焊趾处垂直焊缝方向的焊接残余拉应力峰值并未达到钢材的屈服强度,随着距离的增加残余拉应力逐渐减小,在距离焊趾约25 mm处残余应力趋近于零,如图2所示。

图2 垂直焊缝方向残余应力分布

早期日本北田俊行等[9]采用条分法,分别以不同材料(SM50Y、SS41)与不同顶板厚度(12 mm,14 mm)为参量,进行了3组足尺模型(包含3个U肋与2个横隔板)试验,试验结果表明:顶板与U肋连接焊缝焊趾处垂直焊缝方向的残余拉应力为0.6倍的屈服强度,且其与材料的种类无关。随后在多多罗大桥设计阶段大橋治一等[10]同样采用条分法进行了2组足尺模型的残余应力测试,其中一组包含3个U肋,顶板厚12 mm,U肋厚6 mm用于疲劳试验,另一组包含1个U肋,顶板厚14 mm,U肋厚8 mm用于压缩屈曲试验,焊脚尺寸均为6 mm,钢材为SS440,试验结果表明:垂直焊缝方向最大焊接残余拉应力可达钢材屈服强度的0.6倍。

随后周思廷[11]采用盲孔法对足尺单U肋试件(Q345qD)进行残余应力测试,其中顶板厚度14 mm,U肋厚度8 mm,焊脚尺寸8 mm,在距焊趾10 mm位置处测的垂直焊缝方向残余应力为92 MPa。钟雯等[12]采用盲孔法对足尺双U肋模型(Q379qE)进行测试,其中顶板厚度16 mm,U肋厚度6 mm,焊脚尺寸8 mm,结果显示在焊趾处测的垂直焊缝方向残余应力为156 MPa。Cui等[13]采用超声法对足尺单U肋试件(Q345qD)进行残余应力测试,其中顶板厚度16 mm,U肋厚度8 mm,焊脚尺寸10 mm,超声探头尺寸为33 mm×15 mm,在焊趾处测的垂直焊缝方向残余应力约为150 MPa。

以上研究表明受待测试件尺寸与测试方法的影响所测焊趾处垂直焊缝方向的焊接残余应力峰值存在较大差异。

1.2 沿焊缝方向残余应力分布

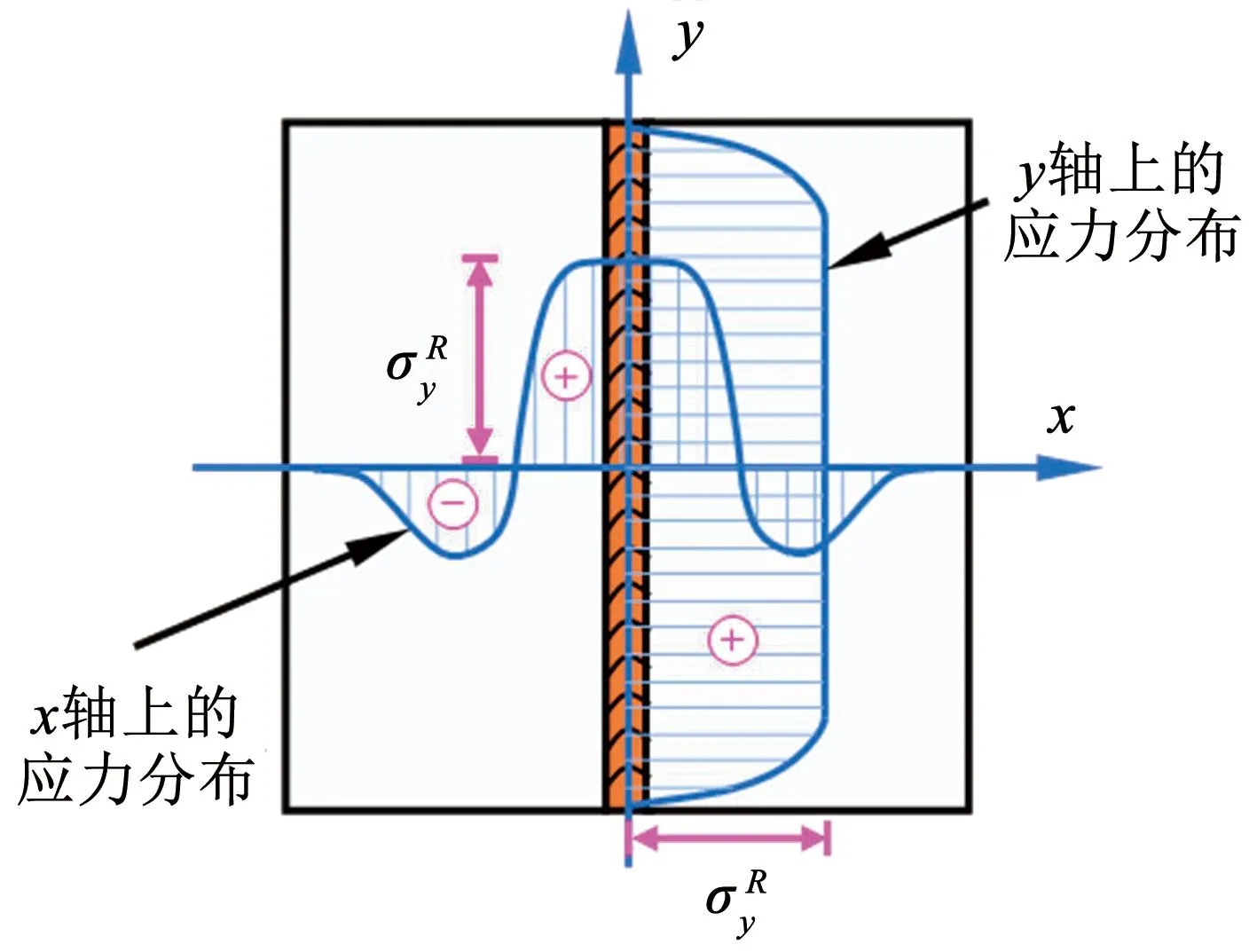

钢桥面顶板下表面焊趾处沿焊缝方向焊接残余应力峰值与材料屈服强度相当,随着距离的增加残余应力逐渐减小,在相邻两条焊缝中间区域则呈现由于残余拉应力引起的压应力,如图3所示。

图3 平行焊缝方向残余应力分布

限于条分法的局限性,早期对钢桥面顶板与U肋焊缝沿焊缝方向残余应力测试结果显示仅为材料屈服强度的0.2~0.35倍。顾颖[14]对尺寸为2 m×4 m包含3个U肋的试件进行了盲孔法残余应力测试,其中U肋尺寸为280 mm×300 mm,焊脚尺寸为13.2 mm。分析结果显示沿焊缝方向焊趾处残余应力平均约为314.5 MPa,接近材料的屈服强度,相邻U肋间由于焊接残余拉应力引起的压应力实测值约为-100 MPa。周思廷[11]对陶瓷衬垫全熔透焊的单U肋试件通过盲孔法进行了残余应力测试,测试结果显示纵横向残余应力由焊趾处的残余拉应力峰值随着与焊缝距离的增加逐渐降低至压应力,其中焊趾处残余拉应力峰值为387 MPa,压应力约为-100 MPa。钟雯等[12]对包含两个U肋的试件进行残余应力测试,测试结果显示焊趾处纵向残余应力约为350 MPa,远离焊趾区域约为-50 MPa。

上述研究测试结果表明,在焊趾处存在较大的残余拉应力接近材料的屈服极限,然而在远离焊趾区域存在50~100 MPa压应力。

2 残余应力对裂纹扩展的影响

2.1 残余应力在裂纹扩展过程中的重分布

裂纹尖端的焊接残余应力在疲劳裂纹扩展过程中是一个动态变化的过程。Song等[15]通过有限元模拟紧凑拉伸件裂纹扩展时发现在裂纹扩展过程中裂纹尖端的残余应力会发生重分布现象。Terada[16]通过试验验证了平板对接接头裂纹扩展过程中残余应力的重分布现象,并给出了平板穿透型裂纹残余应力重分布公式。Liljedahl等[17]基于线弹性断裂力学采用有限元方法对经过试验验证的CT试样进行裂纹扩展过程的计算分析,计算结果显示残余应力随着裂纹长度的增加先逐渐增加,当裂纹达到一定长度后残余应力逐渐降低。Hensel等[18]通过试验详细研究了对接焊接接头残余应力与裂纹扩展之间相互作用的关系,分析结果显示在裂纹扩展过程中外荷载与残余应力叠加导致裂尖应力超过材料屈服强度,会导致局部发生应力松弛。

2.2 焊接残余应力对焊接接头疲劳性能的影响

基于断裂力学理论的Paris公式是最初的疲劳裂纹扩展模型,经过多年的发展已演变出多种形式。根据Paris公式,在裂纹扩展稳定阶段,疲劳裂纹扩展速率与应力强度因子幅在对数关系上呈现线性关系。因此,在残余应力下应力强度因子的变化是研究焊接残余应力对疲劳裂纹扩展的关键。

焊接接头残余应力对疲劳性能影响的研究可追溯至1939年前后,早期研究表明,残余应力对焊接接头疲劳强度的影响与消除残余应力相比可以忽略不计[19]。随后,详细的研究[20]表明,与原试样相比,应力消除试样的抗疲劳性能可提高150%。

相关研究结果验证了残余应力对焊接接头疲劳性能有较大的影响[21],但它们的影响尚未被很好地理解,仍然是一个存在争议的问题。因此,如何降低焊接残余应力与其对焊接接头疲劳强度的影响是目前研究的重要内容。

3 基于残余应力消除的钢桥面抗疲劳性能提升方法

通过上述研究表明,钢桥面疲劳开裂不仅仅取决于焊接接头的构造形式,裂纹的萌生与扩展也受到焊接残余应力的重要影响。因此,如何降低焊接接头的残余应力,是提高钢桥面疲劳性能的重要研究方向。

3.1 机械锤击法

机械锤击法是一种通过机械手段撞击焊缝焊趾处产生塑性变形从而引入残余压应力,减小裂纹萌生的方法,通常包含锤击,喷丸,喷砂等。针对机械锤击法国内外学者进行了诸多研究。Berg等[22]研究结果显示,经过锤击的试样表面存在一个压缩残余应力场。同时,Tai等[23]的试验结果表明经过锤击的试验材料其裂纹萌生与裂纹扩展的加载次数得到较大的提升。Yamada等[24]在对裂纹进行锤击后发现形成的压缩残余应力场不仅会闭合已经形成的裂纹,还能提高其疲劳性能。然而由于钢桥面构造复杂,焊缝数量较多,在目前钢桥面制造加工中很难对构造复杂处焊缝一一进行锤击处理。该技术不仅对操作者的技术与经验要求较高,而且对锤头的形状参数较为敏感。

3.2 焊后热处理法

早期为了解决薄壁板件焊接导致的结构变形,Michaleris等[25]首次报道了利用热效应来缓解焊接前和焊接过程中的焊接变形和残余应力。焊后热处理工艺中的退火工艺经常用于压力容器和管道等的制造中,很少用于钢桥等大型土木工程结构,一般将标准单元整体放入大型退火炉中进行退火处理[26]。目前焊后热处理方法按照加热部位分为局部加热法与整体加热法。

文献[27]研究表明,经过焊后退火处理的焊接接头残余应力明显降低。Lin等[28]提出了采用在焊枪两侧增加两个移动加热源对焊缝附近区域进行加热,通过在焊缝融合区和相邻母材冷却过程中产生均匀温度场来减少残余应力的形成,试验结果表明平行焊缝方向峰值残余应力降低了约21%。Wang等[29]同样采用平行加热技术在焊缝附近区域对焊缝进行焊后热处理,结果显示平行焊缝方向焊接残余应力降低了约37%。上述研究表明虽然移动的局部加热装置可以有效控制焊接翘曲,但试验结果显示消除焊接残余应力的效果并不显著。

2014年,森猛等[30]初步采用线状加热装置在钢桥面顶面焊缝区域加热至625 ℃并保温3 h,试验结果显示焊缝区域平行焊缝方向残余应力大幅降低。廣畑幹人等[31]采用片状陶瓷加热装置对单U肋试件加热至600 ℃并保温1 h,同样验证了热处理可以大幅降低顶板与U肋焊缝处的焊接残余应力。为了研究经过加热和冷却过程对桥梁用钢力学性能的影响,进一步开展了一系列试验研究,结果显示材料的弹性模量、屈服强度与极限抗拉强度几乎没有发生变化[32]。Hirohata等[33]采用高频感应加热装置对焊接接头焊趾处局部加热,残余应力降低了88%,疲劳试验结果显示相同应力幅作用下,疲劳寿命可提高2~5倍。

由上述研究结果可知,焊后热处理法作为消除焊接残余应力效果较为明显、技术较为成熟、较易实现工业化的技术手段,其对钢桥面关键焊缝的消除效果与疲劳性能的影响缺少相关的试验数据。

4 新型退火钢桥面的探索

上述文献研究结果表明钢桥面疲劳裂纹萌生不仅与焊缝处几何形状有关,还与焊接残余应力关系密切。由于焊接残余应力的存在,在残余应力与外荷载应力作用下没有超出材料屈服强度时,将会加速疲劳裂纹的萌生与扩展。然而现有文献显示钢桥面采用局部热处理法不仅无法实现大规模量产而且工艺复杂。本文借鉴压力容器制造方法,在钢桥面制造过程中引入焊后退火处理以消除焊接残余应力提升钢桥面抗疲劳性能。为了进一步研究焊后热处理工艺对钢桥面疲劳性能的影响,一共制作了16个局部足尺单U肋试件,其中6个试件(3个进行退火处理,3个未进行退火处理)采用盲孔法对顶板与U肋焊缝进行残余应力测试,以验证退火处理对顶板与U肋焊缝残余应力的消除效果;10个试件(6个进行退火处理,4个未进行退火处理)进行疲劳试验,以验证退火处理对钢桥面疲劳性能的影响。

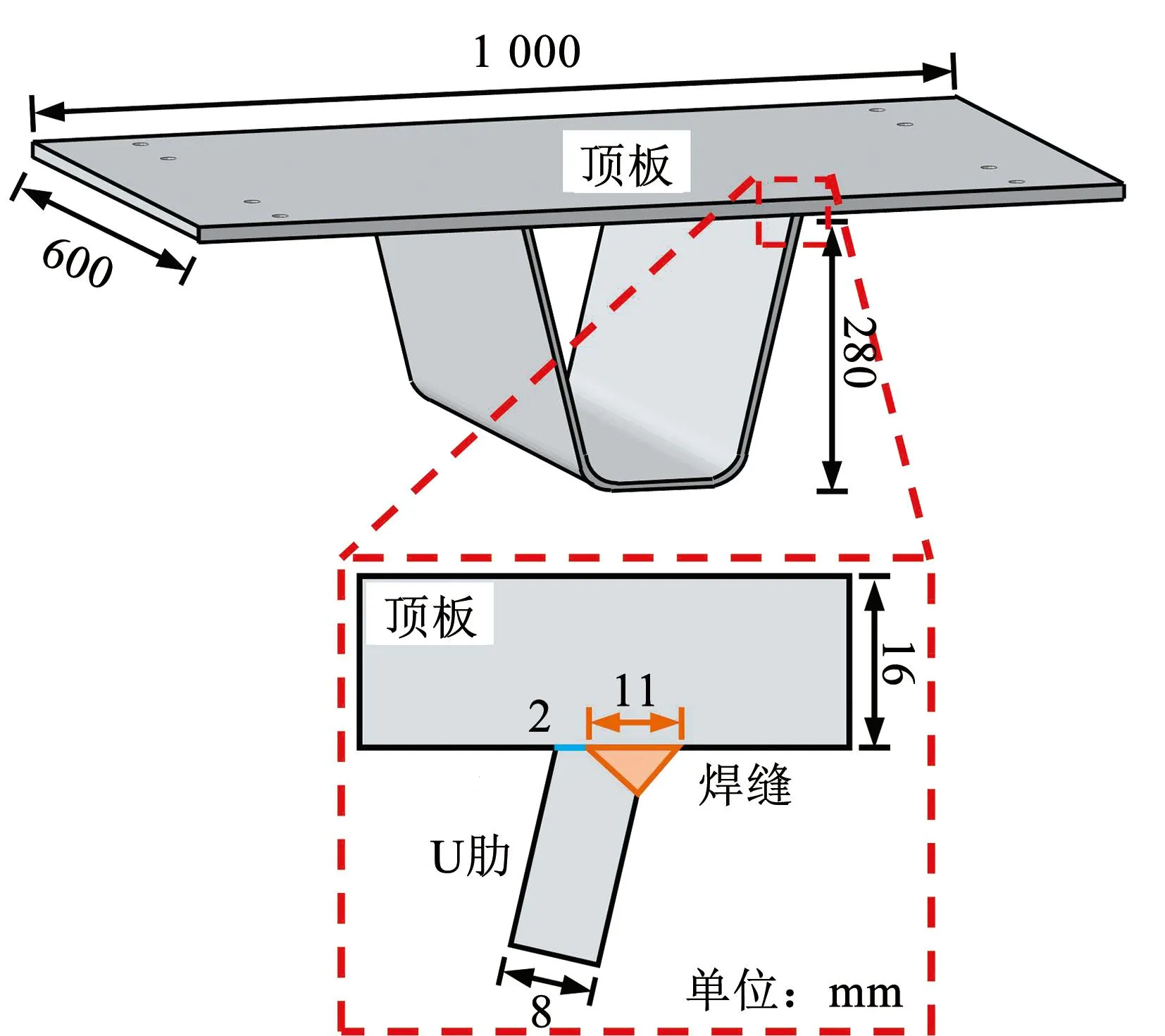

4.1 试件制备

根据已有的钢桥面疲劳试验研究成果,顶板与U肋焊缝疲劳开裂后果最为严重[1]。因此,本次试验选取顶板与U肋连接焊缝为研究对象,对比其在热处理工艺前后疲劳强度的变化,上述16个试件的模型尺寸与构造细节如图4所示。试验模型外轮廓尺寸为600 mm×1 000 mm×296 mm(长×宽×高),制作材料采用Q345qD。其中,进行疲劳试验的未退火处理试件编号为AW1~AW4,退火处理试件编号为PT1~PT6。

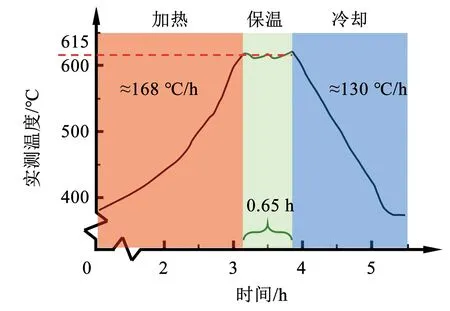

图4 试验模型与局部构造

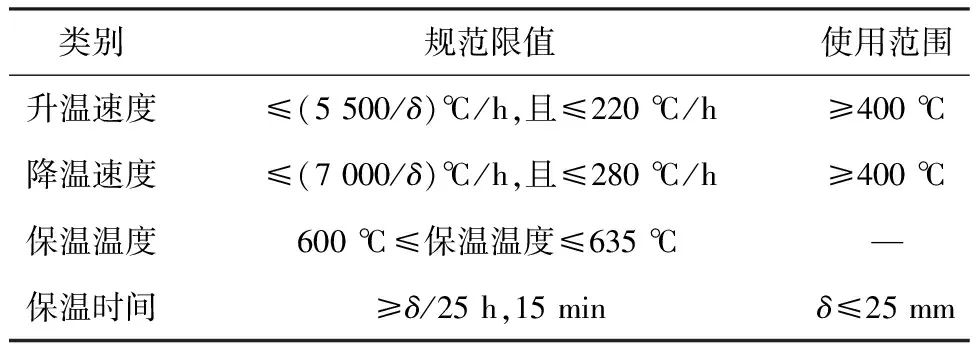

采用台车式电天然气炉对标准钢桥面单元进行退火处理,该炉长37 m,宽8.5 m,高9 m,可同时容纳800 t以上的正交异性钢桥面板单元,并采用热电偶自动记录炉内温度,如图5所示。表1给出了现行规范中板件通用焊后热处理程序[34],在板件温度高于400 ℃时,升温速度不应超过(5 500/δ)℃/h或者220 ℃/h,降温速速不应超过(7 000/δ)℃/h或者280 ℃/h,相应的保温时间至少为δ/25 h或者15 min,其中δ为板件厚度。为了验证在热处理过程中,板件温度处于可控安全区间内,在待处理试件上布置了热电偶得到了在整个热处理过程中温度-时间关系曲线,如图6所示。

表1 焊后热处理工艺

图5 钢桥面板单元退火处理

图6 实测钢桥面温度与时间关系曲线

4.2 加载与测试方案

4.2.1 疲劳加载与测试方案

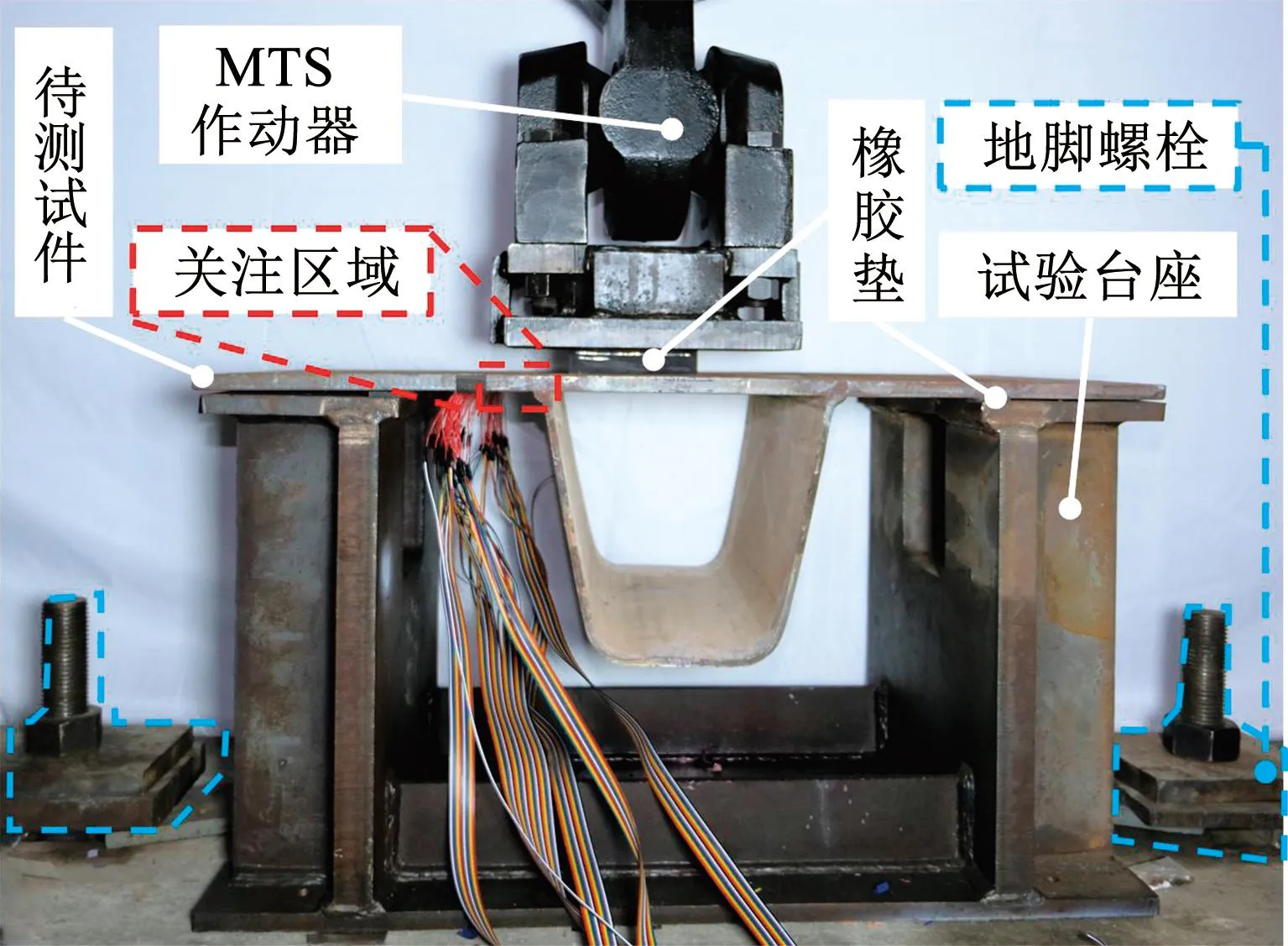

为了研究钢桥面顶板与U肋连接焊缝在车辆荷载作用下的疲劳性能,试验模型采用橡胶垫支撑于刚性试验台座上,刚性试验台座与地脚螺栓相连,模型加载与约束如图7所示。

图7 模型加载

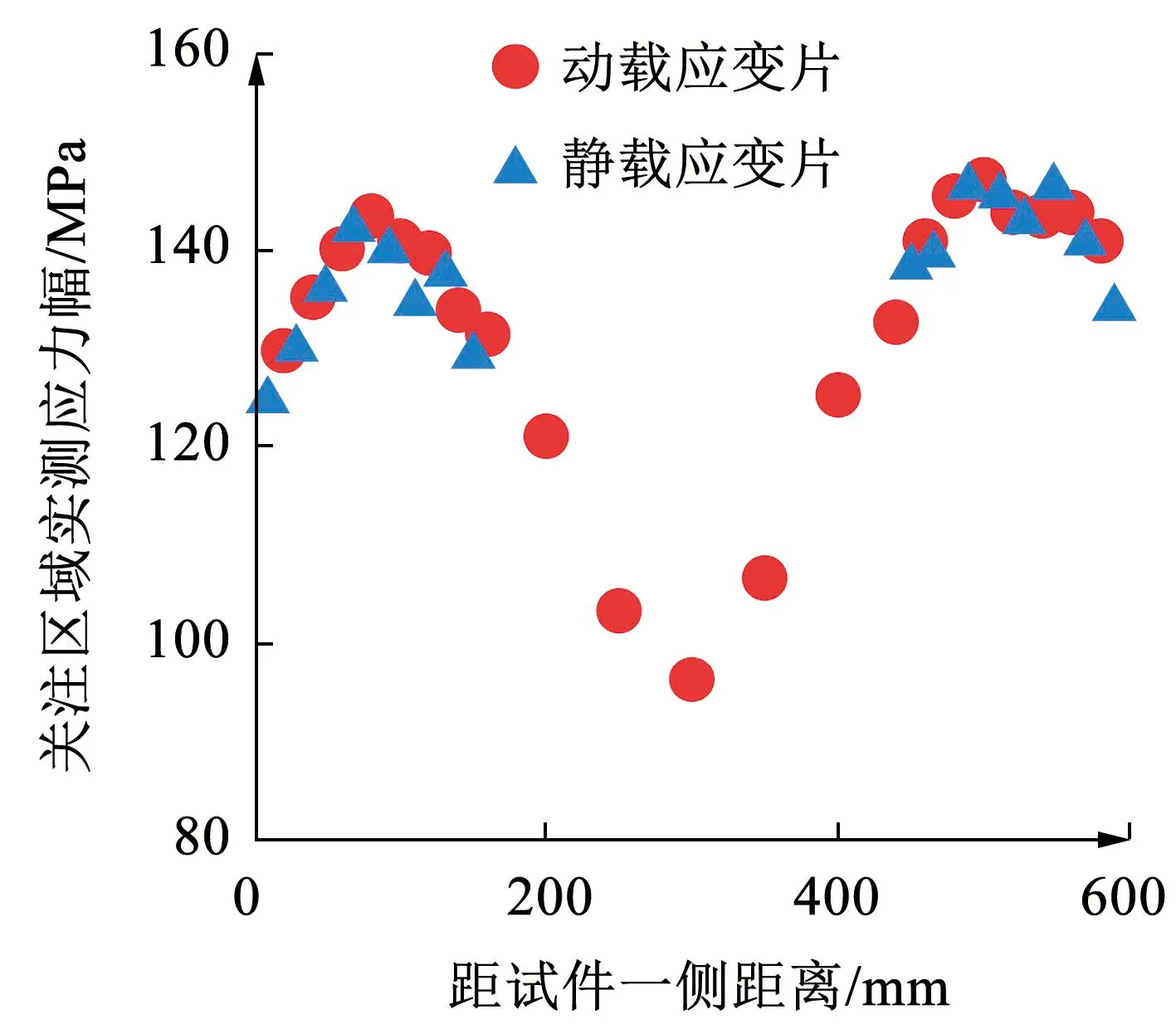

在图示加载工况作用下,作动器所施加荷载通过加载橡胶垫传递至试件顶板顶面,模拟车辆荷载作用效应,其后荷载通过边界橡胶垫传递至刚性台座,其中作动器与试件之间设置200 mm×180 mm×45 mm的橡胶支座。为了使左侧顶板与U肋焊缝出现较大垂直焊缝方向的应力幅并出现疲劳裂纹,加载位置中心点位于试件中心向左偏移45 mm处。

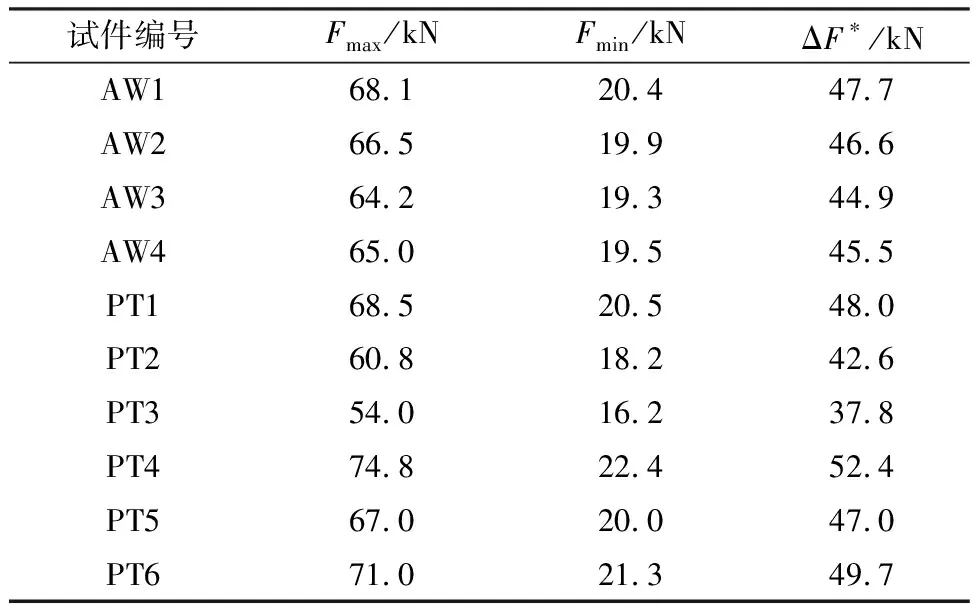

为了准确捕捉试件在荷载作用下的应力响应、识别应力峰值,根据试验目的在关注区域顶板与U肋焊缝顶板焊趾处粘贴应变片,应变片布置如图8所示。应变片测点分别距离顶板焊趾8 mm(0.5t)与24 mm(1.5t),其中t为顶板厚度。距离焊趾1.5t处的应变片作为该焊缝的名义应力测点,热点应力则根据国际焊协(IIW)所推荐的“0515准则”进行计算。加载设备采用MTS进行正弦波常幅循环加载,同时根据试验过程中各试件的应力响应确定加载荷载幅见表2,其中ΔF=Fmax-Fmin。

表2 各试件荷载幅值

4.2.2 残余应力测试方案

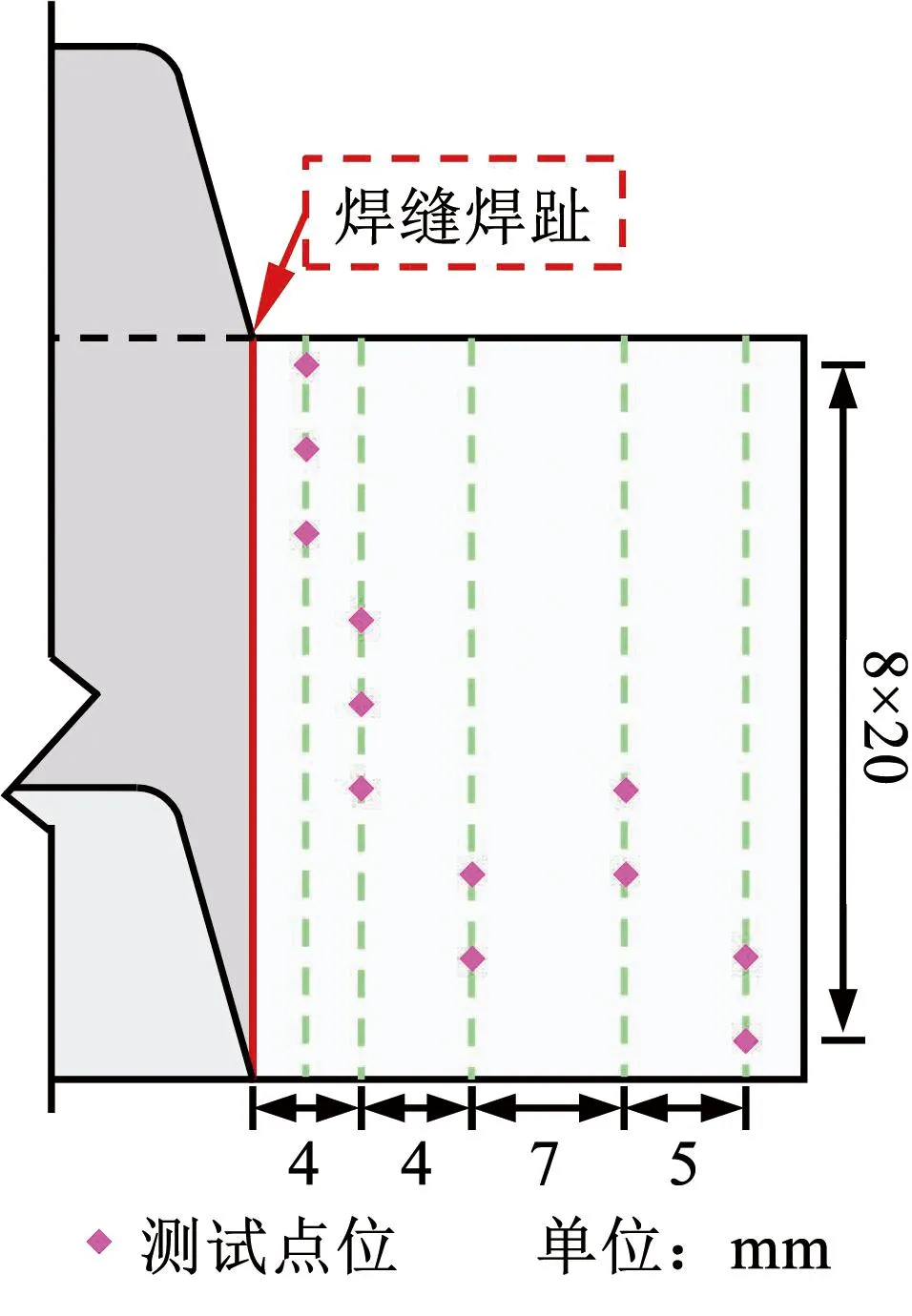

由于在焊接过程中,焊缝附近受到不均匀加热与冷却的影响相对于其他地方更大,所以顶板焊趾处热影响区为残余应力测试的关注区域。考虑到机械打磨会对表面残余应力分布产生不利影响,因此在焊缝附近区域采用化学抛光方法进行打磨以去除表面锈蚀,抛光出长300 mm、宽50 mm的光滑面后,在距离焊缝0~20 mm之间粘贴应变片,测点布置如图9所示。根据《金属材料 残余应力测定钻孔应变法》(GB/T 31310—2014)[35]与《残余应力测试方法 钻孔应变释放法》(CB/T 3395—2013)[36]规定,采用直径为2 mm的麻花钻头,钻孔深度为1.2D(即2.4 mm)进行钻孔。

图9 盲孔法测点布置

4.3 试验结果与讨论

4.3.1 残余应力对比分析

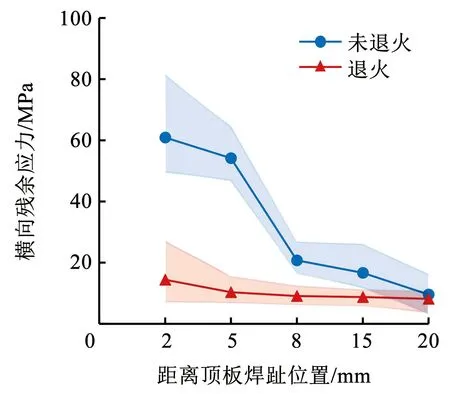

焊接残余应力的影响因素较多且随机性较大,将距离焊趾相同位置的残余应力实测值进行平均处理,退火处理与未退火处理试件的残余应力测试结果如图10、11所示。图中数据点代表距离焊趾相同位置处测点数据的平均值,浅色条带代表该处所测数据的最大值与最小值。

图11 实测横向残余应力分布

盲孔法的测试结果显示,未经退火处理试件的纵横向残余应力在焊缝处达到峰值,达到惊人的480.1 MPa,这可能是由于盲孔法在标定A、B常数时所引入的误差。一般在进行标定试验时,其标定应力不应超过材料屈服强度,在残余应力接近材料屈服强度时,钻孔附近塑性变形明显将引入不可忽视的误差[14]。同时,传统标定试验中板件材料为母材金属,焊缝金属与母材金属存在较大差异,因此焊缝的残余应力不绘制在图中。顶板与U肋焊缝疲劳裂纹常萌生于焊趾处,未退火试件在顶板下表面距离焊趾2 mm处的纵横向平均残余应力分别为283.0 MPa与60.9 MPa,随着测点逐渐远离焊趾,在顶板下表面距离焊趾20 mm处的纵横向平均残余应力逐渐降低至12.5 MPa与9.6 MPa。横向残余应力峰值明显低于纵向残余应力,这是由于焊接时约束和刚度在两个方向上的显著各向异性导致的[37]。相比之下,经过退火处理试件的焊接残余应力分布发生了明显的变化。退火处理后试件纵横向焊接残余应力平均值从焊趾附近的44.4 MPa与14.4 MPa分别降至距离焊趾20 mm处的7.2 MPa与8.2 MPa。

试验结果表明,退火处理后试件的纵横向焊接残余应力明显减小,其中横向焊接残余应力峰值平均值比原始状态降低了76.4%,然而纵向残余应力降低更为明显(即84.3%)。原始状态下试件焊接残余应力在热影响区分布不均匀,而经过退火处理后的试件在焊趾附近残余应力分布均匀且趋近于零。同时,随着测点距焊趾距离的增加,原始状态下的试件与经过退火处理后的试件焊接残余应力逐渐趋于一致,表明残余应力随距离的增加而减小。

4.3.2 疲劳性能对比分析

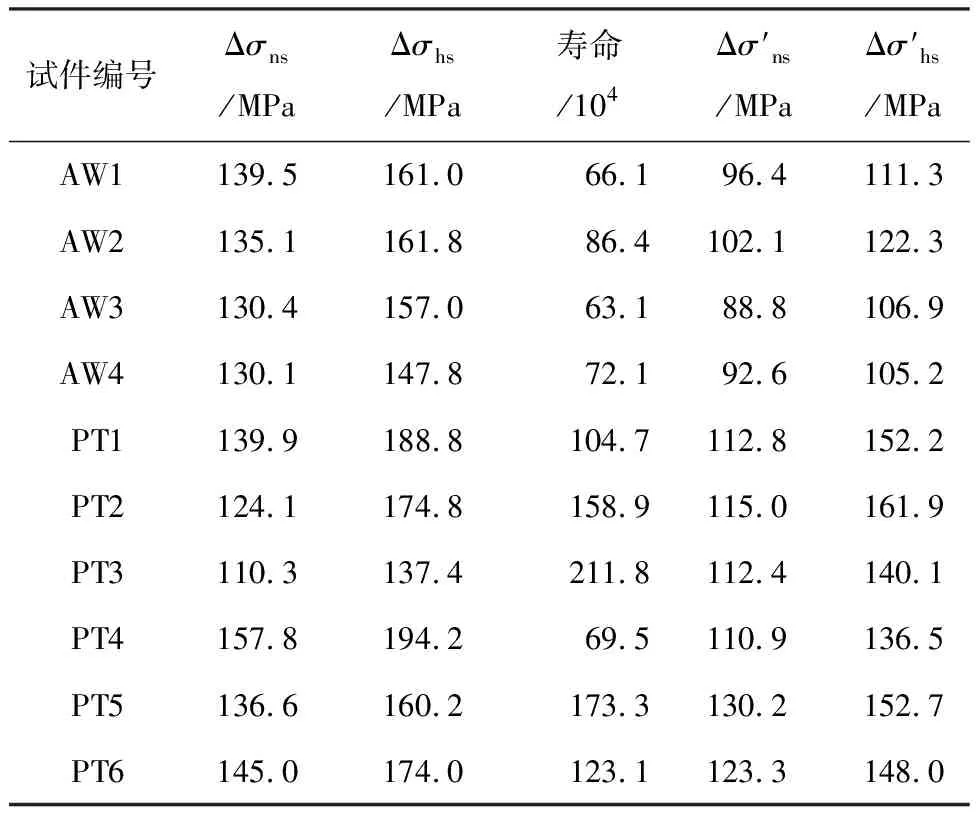

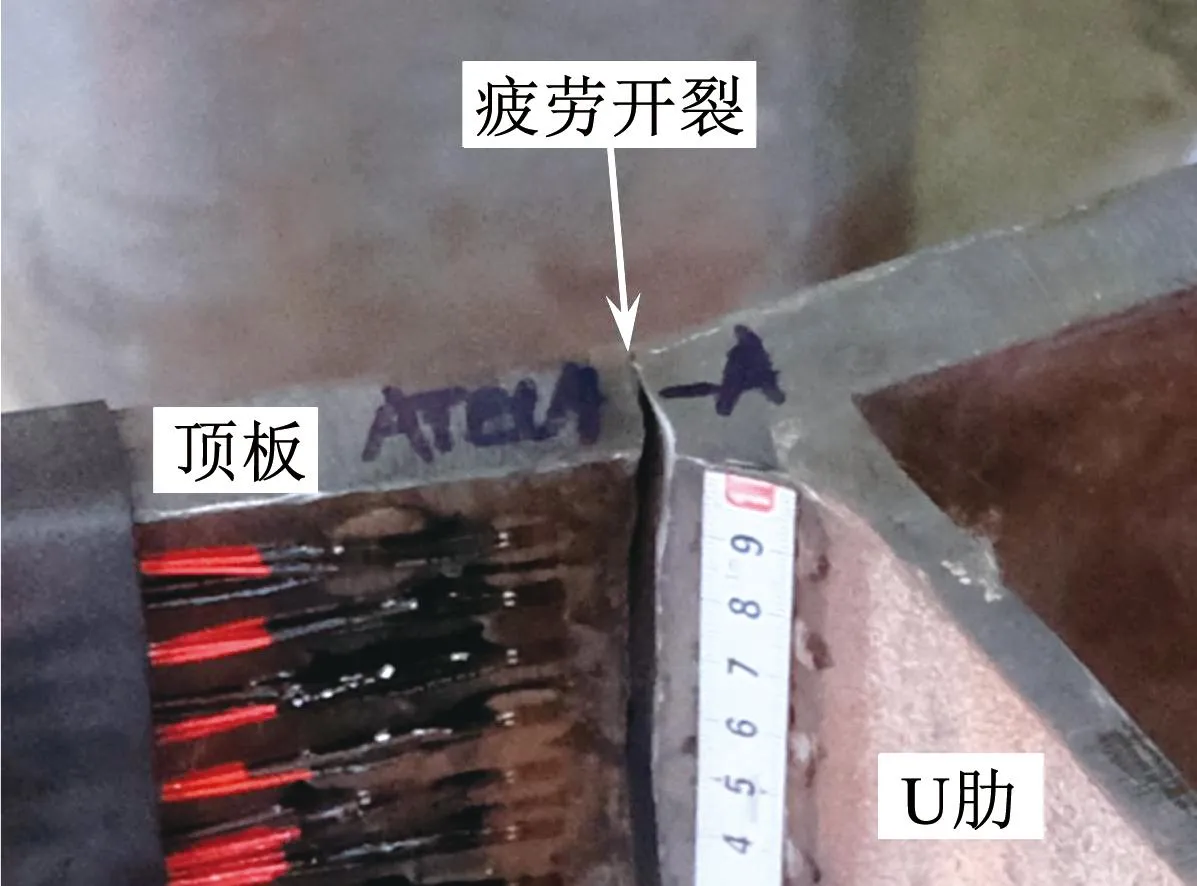

试件AW1在循环荷载作用下,其荷载响应在加载垫两侧呈现双峰分布特征,其峰值处的应变片为关键测点,如图12所示。根据试件破坏结果可知,疲劳裂纹萌生于顶板与U肋焊缝顶板焊趾应力幅值最大处,随着加载次数的增加裂纹沿着顶板厚度方向与焊缝方向逐渐扩展,这与文献[38-39]研究结果一致,典型疲劳破坏如图13所示。经过退火处理与未经过退火处理试件的应力-寿命结果统计如表3所示。为了便于各个试件在不同应力幅作用下疲劳寿命的对比,式σm·N=C(其中,σ为应力幅,N为疲劳寿命,C为材料常数)中m取3,将各个试件的实测应力幅换算为200万次所对应的等效应力幅,该等效应力幅记为等效疲劳强度。

表3 各试件疲劳试验结果汇总

图12 各测点荷载作用下应力幅

图13 典型疲劳开裂模式

试验结果显示,采用200万次等效疲劳强度进行定量比较(以下简称为疲劳强度):在名义应力法下,经过退火处理试件的平均疲劳强度(117 MPa)比未经退火处理试件(95 MPa)高23%;在热点应力下,经过退火处理试件的平均疲劳强度(148 MPa)比未经退火处理试件(111 MPa)高33%;换算为设计疲劳强度70 MPa时,其疲劳寿命分别提高86%与135%。在名义应力和热点应力中,经过退火处理试件的平均等效疲劳强度均明显高于原始试件。

5 结 论

本文首先系统性地回顾和探讨钢桥面焊缝的焊接残余应力分布模式,就残余应力对疲劳裂纹发展的影响开展调研和分析。随后,在归纳和总结国内外主流降低焊接残余应力方法的基础上,提出对钢桥面采用焊后退火工艺处理。通过对退火处理与未退火处理的16件足尺单U肋试件开展残余应力测试和疲劳试验,初步研究了退火处理对钢桥面顶板与U肋连接焊缝残余应力分布与其对疲劳性能的影响。基于上述研究,得到如下主要结论:

1)钢桥面顶板与U肋连接焊缝在沿焊缝方向与垂直焊缝方向的焊接残余应力分布模式类似,均在焊趾处出现残余拉应力峰值,且随着距离的增加而快速减小;两个方向上的焊接残余应力峰值存在较大差异,其中沿焊缝方向残余应力峰值接近材料屈服强度,垂直焊缝方向残余应力峰值约为材料屈服强度的0.2~0.5倍。

2)焊接残余拉应力引起应力强度因子的增加,进而加速裂纹扩展。但同时,随裂纹的逐渐扩展,残余应力发生重分布,应力强度因子相应减小,导致裂纹扩展速率降低。

3)焊接残余应力是导致构件疲劳性能退化的重要因素,可通过机械锤击法与焊后热处理法处理。其中,焊后退火处理可以工业化调控钢桥面焊接残余应力,且材料的弹性模量、屈服强度与极限抗拉强度均无明显改变。

4)基于试件模型的残余应力实测表明,焊后退火处理可大幅降低钢桥面顶板与U肋连接焊缝的焊接残余应力:垂直焊缝方向的平均焊接残余应力降低76.4%,沿焊缝方向的平均焊接残余应力降低84.3%。

5)疲劳试验结果显示,退火处理后的钢桥面顶板与U肋连接焊缝疲劳强度大幅提高,以200万次等效疲劳强度计,名义应力和热点应力下退火处理试件的平均疲劳强度分别提高23%和33%。