基于亚像素精度的汽车冲压件尺寸测量系统设计*

2024-04-12吴昊荣李晓晓孙付春

吴昊荣,李晓晓,孙付春

(1.成都大学a.电子信息与电气工程学院;b.机械工程学院,成都 610106;2.四川三思联创传感技术有限公司,成都 610000)

0 引言

机器视觉测量技术在高精度、高速和无损检测方面具有显著优势,越来越受到企业的重视和推广[1]。随着机器视觉尺寸高精测量领域的进一步应用,研究人员针对不同类型的工业零件开发了多种尺寸测量系统,且在提高机器视觉测量技术的深度和广度方面取得了巨大的进步。韩亮[2]以轴承为研究对象,提出一种基于机器视觉的轴承内外径尺寸测量方法,并验证了该方法的有效性及其能适用于大批量轴承生产场合的可能性。刘志毅等[3]以薄片型机械零部件为主要测量对象,开发一套多类型工件的尺寸测量系统,完成了工件的二维尺寸检测,其测量的平均误差为0.042 mm。郭亚盛等[4]以轴承圆柱滚子为测量对象,研发了一种基于机器视觉的圆柱滚子尺寸检测方法,通过对圆柱滚子进行图像处理实现了圆柱滚子直径尺寸与长度尺寸的同步检测。陈旭昂等[5]提出了一种基于机器视觉检测技术的圆孔动态检测方法,先将动态采集到的圆孔图像预处理和边缘检测,得到动态圆孔图像的圆心坐标与半径,然后通过搜索外圆区域以获取内圆轮廓点,最终得到了内圆的尺寸信息,且圆孔两侧尺寸测量误差均小于1个像素。上述利用机器视觉进行机械产品尺寸测量的研究与应用,尽管部分达到了像素级精度,但随着工业测量精度要求的不断提高,使得如亚像素级的更高测量精度检测技术需要进一步的突破与应用。

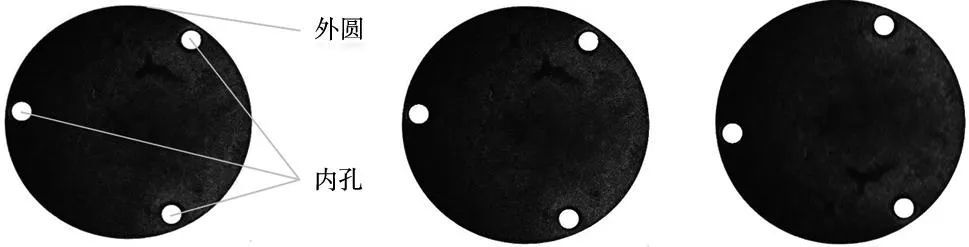

汽车冲压件在车身金属中占据了很高的比例,其加工精度很多都达到了精密级要求。以某汽车冲压件为研究对象,针对该冲压件人工测量效率低、测量结果稳定性差的情况,提出一种基于亚像素精度的汽车冲压件尺寸测量方法。通过对汽车冲压件图像进行灰度化、滤波处理、二值化分割等预处理手段提高了图像质量,先利用Canny算子提取边缘轮廓和粗定位,在此基础上再采用改进的Zernike矩边缘检测算法得到汽车冲压件亚像素边缘轮廓的精定位,最后利用Hough变换方法拟合圆轮廓,最终实现了汽车冲压件外圆直径和3个内孔直径的高精度测量。

1 汽车冲压件尺寸测量流程

研究所用的基于亚像素精度的汽车冲压件尺寸测量系统的硬件装置如图1所示,该检测装置COMS面阵相机、夹持装置、图像采集卡、定焦镜头、计算机、环形光源和背光源以及光源控制器等硬件组成,相关硬件技术参数如表1所示。图1中,图像采集时,COMS面阵相机与计算机连接,相机位于冲压件正上方约400 mm处,环形光源位于冲压件上方,光源中心与相机光轴保持一致;背光源放置于工作台面上且置于冲压件的下方,如此可使冲压件上的外圆和内孔特征清晰可见。

表1 硬件选型与技术参数

图1 基于亚像素精度的汽车冲压件尺寸测量系统组成

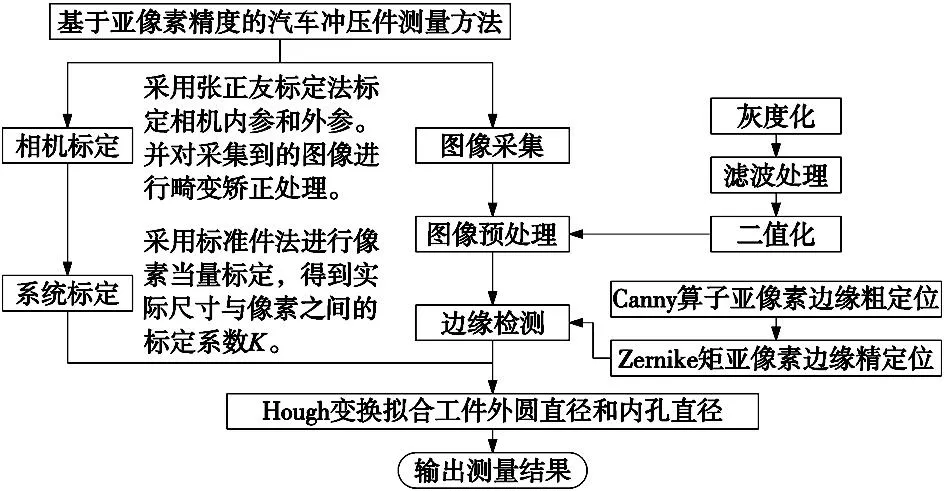

基于亚像素精度的冲压件图像处理过程及外圆及圆孔直径尺寸的测量工作流程如图2所示。完成冲压件图像采集后,经过灰度化、空域滤波和二值化分割等预处理方法获得质量更高的冲压件图像;使用Canny算子获得冲压件的亚像素粗边缘坐标,再使用改进的Zernike矩亚像素边缘检测算法对粗边缘坐标进行精确定位;最后使用Hough变换方法得到汽车冲压件外圆直径与内孔直径的像素尺寸。由于像素尺寸并不能直接用于冲压件的尺寸测量,因此还需结合相机标定和系统标定方法,得到像素尺寸与实际尺寸的换算系数,进而完成冲压件外圆直径和内孔直径的测量结果输出。

图2 基于亚像素精度的汽车冲压件尺寸测量流程

2 图像预处理

图像预处理是为了抑制图像噪声进而提取图像目标区域。图像预处理主要采取灰度化、滤波和二值化等手段。

(1)灰度化与滤波。研究所用的COMS面阵工业相机采集到的是彩色三通道图像,由于彩色图像特征量大,使得数据计算耗时长,检测效率过低,难以满足工业应用的快速连续性测量需求。而灰度化可将彩色三通道图像转变为单通道图像,从根本上减少图像特征量,简化计算过程,提高运算效率。利用加权平均法的汽车冲压件图像灰度化计算公式为:

gray(i,j)=0.299red+0.578green+0.114blue

(1)

式中:gray(i,j)表示图像上第i行第j列像素点的灰度值,red、green和blue分别表示彩色三通道图像相应像素点的3个颜色通道的像素值。

同时,图像采集时不可避免掺杂噪声导致图像质量降低使得图像细节模糊,会直接对后期的图像分割和边缘定位质量造成不良影响,从而导致测量结果准确度降低,通常会进行图像滤波操作,尽可能消除图像噪声。常用线性滤波包含均值滤波、高斯滤波等方式,针对中值滤波除了能去除图像中无用噪声还可以对图像边缘信息进行保护。图3为采集的汽车冲压件原始图像、灰度化与中值滤波图,且可以看出,经过中值滤波后,冲压件图像边缘变得平滑,质量得到了改善。

(a) 原始图像 (b) 灰度化图 (c) 中值滤波

(2)二值化。图像阈值化分割对于图像处理不可或缺,但其操作难度较大,且图像阈值化分割直接决定了机器视觉对图像清晰度的评价好坏。工业应用中,针对汽车冲压件图像区域的灰度值较高,背景区域灰度值较低,通过图像阈值化分割找到一个最佳的阈值T,将冲压件图像和背景图像分割开来,实现图像二值化。假设(x,y)为冲压件图像中点的像素坐标,滤波处理后的输入图像像素值为g(x,y),二值化后输出图像的像素值为g′(x,y),则该阈值分割的计算公式可表示为[6]:

(2)

在实验条件下利用汽车冲压件图像灰度直方图,选择合适的阈值T=105(从图4a所示的灰度直方图中可以看出,冲压件表面灰度值处于[0,80],而背景灰度值处于[130,220],当分割阈值处于[90,120]之间,可将冲压件与背景很好的区分开。为实现冲压件图像和背景图像的一个较佳分割效果,阈值选取中间值105。二值化分割效果图如图4b所示。

(a) 灰度直方图 (b) 二值化分割图(灰度阈值105)

3 基于Canny算子和改进Zernike矩的亚像素边缘提取

汽车冲压件尺寸的确定需要提取其边缘轮廓,可通过边缘检测算子提取被测零件的边缘轮廓。针对Canny检测算子的抗噪能力强和定位边缘点更准确的特性,其被广泛地应用于图像亚像素边缘检测。利用Canny算子对汽车冲压件的边缘轮廓进行粗定位,其边缘检测结果如图5所示,从图中可以看出冲压件的外圆和内孔轮廓的亚像素边缘完整清晰,初步检测效果良好。

图5 Canny算子边缘提取图

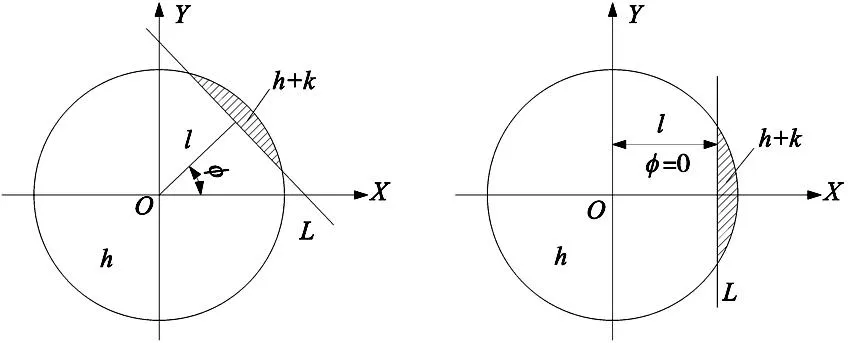

当前关于亚像素边缘精确定位的研究越来越多[7],传统Zernike矩亚像素边缘精确检测算法因抗噪性好被普遍应用,但在判断边缘时需要人工多次确定阈值,易因误判影响检测精度。采用改进的Zernike矩亚像素边缘检测算法,在Canny算子获得边缘轮廓粗定位的基础上,来提高边缘定位精度。首先提出使用Zernike正交矩来检测亚像素边缘[1],并为亚像素边缘建立了理想的阶跃灰度模型。通过计算图像的3个不同阶次的Zernike正交矩,可计算出边缘所在直线的参数。理想的二维阶跃边缘灰度模型[8]如图6所示。假设存在以某个像素(x0,y0)为中心的圆形区域和单位像素为半径的边缘轮廓,其中L为图像的理想边缘,k为背景与目标区域的阶跃幅度,h为图像背景灰度值,l为圆心到L的垂直距离,φ为线l与X轴的夹角,根据φ可知理想边缘两侧的灰度分别为h和h+k。

(a) 原始图像边缘 (b) 旋转后图像边缘

某连续图像g(x,y)的n阶m次Zernike矩Znm可定义为:

(3)

Vnm(ρ,θ)=Rnm(ρ)ejmθ

(4)

式中:Rnm(ρ)是Zernike矩多项式,且:

(5)

由式(5)可知,若图像逆时针旋转一个角度φ,旋转图像前后的ZOM模不变,相角改变,故:

(6)

函数Z00、Z11、Z20由参数φ、h、k、l表达,且其对应的积分核函数为V00=1、V11=x+yj、V20=2x2+2y2-1。利用Z11的虚部Im[Z11]和实部Re[Z11],可以求解得到旋转角度φ,其结果可表示为:

(7)

(8)

(9)

(xs,ys)为亚像素边缘坐标,推算出亚像素边缘的检测公式如下:

(10)

此外,由于模板放大效应,对尺寸N×N的模板,可将式(10)修正为:

(11)

改进的Zernike矩亚像素边缘检测的具体算法流程具体为:

(2)根据式(9)计算每个边缘像素点的阶跃幅度k和垂直距离l;

(3)利用最大类间方差法求图像的最佳分割阈值,将其作为最优的阶跃阈值kt;

(a) 亚像素边缘提取 (b) 亚像素边缘局部放大

4 Hough变换法的圆轮廓检测

根据改进的Zernike矩算法对汽车冲压件外圆和内孔边缘轮廓进行亚像素定位,再利用Hough变换法对所提取到的圆轮廓进行拟合,从而求得所需的尺寸参数。在图像x-y坐标系中,圆的表达式为:

(x-a)2+(y-b)2=r2

(12)

式中:(a,b)表示圆心坐标,r表示圆半径。将图像x-y坐标系转换到三维空间中,以(a,b,r)为未知数,上述圆的表达式可改写为:

(a-x)2+(b-y)2=r2

(13)

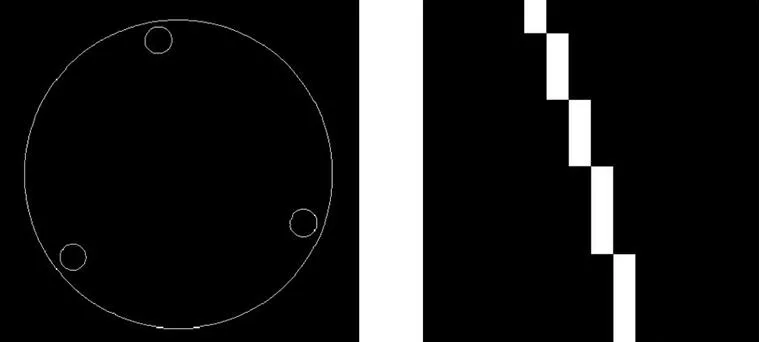

将图像x-y坐标空间转换为a-b-r坐标空间后,原图像中的每个离散点(xi,yi)对应a-b-r坐标空间的一个圆锥体,在图像x-y坐标系中同一个圆上的离散点在a-b-r坐标空间所对应的圆锥体必相交于同一点。假设三维累加数组T(a,b,r)=0,将a-b-r坐标空间的每一个自变量a、b值代入式(13)计算出因变量r。计算出的每个r值,在相对应的数组T(a,b,r)中都加1,则T(a,b,r)=T(a,b,r)+1。待所有像素点的半径值均计算完毕后,找出最大数组T(a,b,r),则该数组所对应的a0、b0、r0即为图像x-y坐标系中共圆离散点最多的圆形方程的参数。根据该特征,给定图像x-y坐标系中的离散边缘点,通过Hough变换便能确定连接这些离散边缘点的圆形方程。基于Hough变换拟合的汽车冲压件的外圆轮廓和内孔轮廓如图8所示。

图8 Hough变换方法拟合圆轮廓

5 系统设计与实验验证

5.1 系统设计

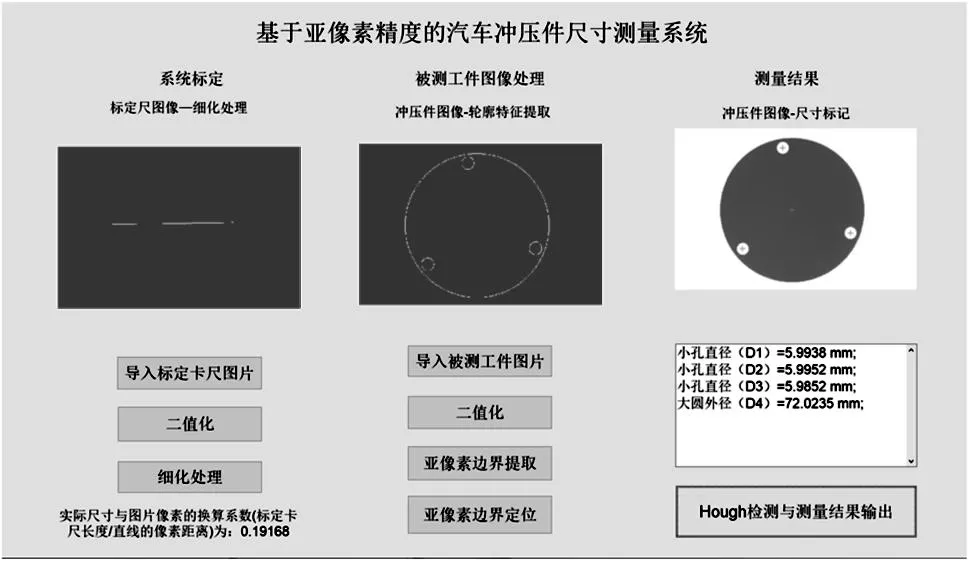

基于亚像素精度的汽车冲压件尺寸测量软件系统可对采集到的待测冲压件图像进行图像处理,并输出测量结果。所研发的测量系统在MATLAB7.0运行环境下进行仿真计算,系统界面如图9所示。系统界面包括相机标定、被测工件图像预处理和测量结果显示3个模块,图像处理流程可参见图2。

图9 基于亚像素精度的汽车冲压件尺寸测量系统软件界面

机器视觉系统精度是保证尺寸测量结果准确性的必要前提,而基于机器视觉的尺寸测量精度直接取决于视觉系统的标定精度,机器视觉系统的标定内容包括相机标定和系统标定两个部分[9]。相机标定主要用于校正由镜头引起的图像畸变,而系统标定则用于找到图像中像素与实际工件尺寸的对应关系。由于实际中的镜头与理论上的理想透镜有较大的差别,以及相机和镜头的安装误差,故图像在成像系统中必产生几何畸变,相机标定可获得相机的内部参数和外部参数以实现图像畸变校正。采用张正友标定法[10]对所研发的汽车冲压件尺寸测量系统的相机内、外参进行标定,标定结果为[fx,fy,cx,cy,K1,K2,K3,K4,K5,X,Y,Z,Rx,Ry,Rz]=[2761.77,2719.30,220.24,237.19,-0.0323,-14.1313,-0.0157,0.0361,0,5.29728 mm,-1.51424 mm,384.5560 mm,357.259°,1.5617°,90.5477°]。

所设计的汽车冲压件尺寸测量系统通过将CMOS面阵像机采集到的被测零件的图像信息,送入计算机进行图像处理,由于图像数据均以像素尺寸来表示边缘位置,若要获得工件的实际尺寸,必需对冲压件尺寸测量系统进行系统标定,以获得实际尺寸与像素尺寸之间的比例系数。此处采用标准件法[11]进行像素当量标定,选取标准尺寸为d的标准件作为标定参照物,在恒温条件下获取标定尺的图像,取刻度d=60 mm的卡尺作为标定工件,对校正后的图像经过二值化、边缘提取和细化处理,形成“骨架”。根据标定尺的实际尺寸d和提取出的“骨架”像素长度k,即可得到像素单位同实际尺寸单位之间的比例系数dpixel,可表示为:

(14)

图9中的系统标定模块中给出了标定尺的细化图像,标尺最左端和最右端的像素点坐标分别为(368.010,219.395)、(386.199,306.000),因此,实际长度d=60 mm对应的像素尺寸k=90,则标定系数dpixel=d/k=0.191 68。

5.2 实验结果验证

为了进一步验证所设计测量算法的精度和稳定性,使用千分尺多次测量汽车冲压件的小孔直径D1、D2、D3和大圆外径D4,实测次数为20次,并将实测值的平均值作为实际尺寸。其中小孔直径D1、D2、D3和大圆外径D4的实际尺寸分别为φ5.997、φ6.008、φ6.005、φ72.013。另外,适当调整汽车冲压件在工作台上的位置和角度,利用所开发出的基于亚像素精度的汽车冲压件高精度测量系统,同样对上述各尺寸进行20次测量,并将系统测量结果与实际尺寸进行比较,分析发现系统测量结果接近实际尺寸。表2为汽车冲压件外圆直径与内孔直径的20次测量结果。

表2 冲压件外圆直径与内孔直径测量数据

根据表2中各直径尺寸的测量结果,不难发现:基于亚像素精度的汽车冲压件尺寸测量系统的测量结果接近各直径尺寸的实际尺寸,测量精度为0.01~0.023 mm。其中,小孔直径D1的测量结果相较于实际尺寸的最大误差为15 μm,小孔直径D2的测量结果相较于实际尺寸的最大误差为23 μm,小孔直径D3的测量结果相较于实际尺寸的最大误差为20 μm,大圆外径D4的测量结果相较于实际尺寸的最大误差为10 μm。小孔直径D1、D2、D3及大圆外径D4的平均误差分别为:2.5 μm、-10.3 μm、-2.2 μm、0.9 μm,其标准偏差分别为:7.1 μm、9.6 μm、8.5 μm、6.1 μm,测量结果的稳定性较高,检测用时约987 ms,能够满足高精度和连续性测量的要求。图10给出了各直径尺寸的测量结果相较于实际尺寸的变化曲线,各图的实际尺寸均使用黑色直线表示。各尺寸的检测结果均出现不同程度的波动,但整体接近实际尺寸。

(a) 小孔直径D1实际尺寸与测量结果的变化曲线 (b) 小孔直径D2实际尺寸与测量结果的变化曲线

6 结论

基于亚像素精度的汽车冲压件尺寸精确测量系统,对采集到的冲压件图像进行亚像素边界提取以及Zernike矩亚像素边缘精确定位和Hough变换圆轮廓拟合,成功获得了冲压件外圆直径和三个内孔直径的精确尺寸信息,测量结果能保持0.01~0.023 mm的测量精度,且多次测量结果的标准差小于0.009 6 mm,检测用时为987 ms,极大地提高了汽车冲压件尺寸测量效率,减少了因测量接触导致的磨损,实现了汽车冲压件外圆和内孔直径尺寸的非接触式高精度测量。且随着机器视觉检测技术的愈加成熟,复杂曲面尺寸亦或是空间三维尺寸的汽车冲压件精确测量手段将得到更多的关注。