组合靶共溅射沉积Cu-W复合薄膜的结构与性能

2024-04-12郭中正闫万珺张殿喜杨秀凡蒋宪邦周丹彤

郭中正,闫万珺,张殿喜,杨秀凡,蒋宪邦,周丹彤

(安顺学院 电子与信息工程学院, 贵州 安顺 561000)

Cu的塑韧性较佳、导电性和导热性良好,而W的硬度高、热胀系数较低、抗烧蚀性强,因此Cu-W复合材料常兼具二者优势。正由于Cu与W难混溶(其体系的混合焓高于+35 kJ·mol-1),故而Cu-W复合材料的结构与性能易于设计和调控[1]。用作高压电触头、电火花加工、电磁导轨、导热与防热、高温耐磨等材料,在电力、机械、航空及军工领域得以广泛应用[2-4]。使Cu和W两组元交互均匀分布,以及强化铜/钨界面结合,是获得优质Cu-W复合材料的关键[5-6]。

Cu-W体系复合薄膜兼具优异力学和电学性能,可满足微电子机械系统对结构-功能型薄膜的要求[7-8]。溅射沉积是Cu-W薄膜的主要制备 手段,溅射工艺及参数的选取对其结构与性能影响显著。许多研究者利用Cu和W双靶溅射共沉积方法制备Cu-W薄膜,Beainou R E等[9]探讨了双靶倾角对共沉积W-Cu薄膜柱状晶倾斜度的影响,艾永平等[10]考察了双靶溅射沉积Cu-W薄膜的结构与离子束入射能量的关系。报导显示,双靶磁控溅射共沉积的W含量为2.7 at.%~ 40 at.%的Cu-W纳米晶薄膜中存在固溶度延展现象,且薄膜微观结构、力学性能及热稳定性明显与W含量相关[11]。Thomas K等[12]证实,双靶磁控溅射共沉积的Cu-W薄膜内,存在含12 at.%~45 at.%Cu的体心立方(bcc)结构亚稳态固溶体,且薄膜硬度明显受控于Cu含量。而Yang M Z等[13]发现,双靶共焦磁控溅射Cu-W多层膜内甚至存在共格界面。这些报导与高能束改性、纳米活性结构等可使难互溶Cu-W体系诱生固溶拓展、硬度提高乃至直接合金化的现象,从本质上呈相似性[14-15],更加凸显了Cu-W薄膜的研究价值及应用潜力。当前,探讨Cu-W薄膜的工艺与成分控制,以及结构与性能之间的相关规律深受关注。

迄今,多数研究均采用双靶溅射共沉积方法来制备Cu-W薄膜,即Cu靶和W靶分别置于不同靶位,通常靶位须侧倾,工艺较复杂。文献[16]指出,用两种或多种组元的单质靶,以某种方式构成组合靶,可制备两组元或多组元薄膜。为此,本文设计W靶嵌入Cu基体靶的组合型靶材,磁控溅射时Ar+同时轰击组合靶表面的Cu和W,实现Cu和W的共溅射,从而制备Cu-W复合薄膜。改变W靶的面积占比即能调控复合膜的W含量。对复合膜进行结构表征与形貌观察,并测试其力学和电学性能,研究Cu-W复合膜的结构与性能随W含量的变化规律,为其制备工艺改进及应用范围拓展提供实验依据。

1 实 验

1.1 薄膜的制备

制样的设备为MS560E型磁控溅射仪,靶表面的刻蚀区呈环形。考虑以共溅射模式沉积Cu-W复合薄膜,为此设计嵌入组合型靶材,如图1所示。Cu、W靶纯度分别高于99.99%和99.95%。Cu靶为圆片状,尺寸Φ50 mm×4 mm,为待嵌入的基体靶。其刻蚀环宽度为6 mm,面积为565 mm2,环的中线直径Φ30 mm。以该中线为圆心,钻出Φ3.3 mm、深4 mm的通孔。孔对称均布,孔数取决于实验需求。W靶则作为嵌入靶,用线切割机将其切为Φ3.3 mm、高4 mm的小圆柱,再嵌入Cu靶的孔内,即构成W靶嵌入Cu基体靶的W-Cu嵌入组合型靶材。显然,W靶的上底面积与环状刻蚀区面积之比即是W靶的面积占比。一个W靶的上底面积为8.5 mm2,因此单个W靶的面积占比为1.5%。若将4~20个W靶嵌入Cu靶,则W靶的面积占比相应在6% ~ 30%范围。背景真空5×10-4Pa,溅射气体为高纯Ar。溅射气压2.5 Pa,靶基距160 mm,靶功率密度12 W·cm-2,直流共溅射成膜。以单晶硅和柔性聚酰亚胺为衬底,将衬底置于超声波发生器内,依次用乙醇和去离子水做介质进行清洗,经干燥箱烘干后,安装于衬底座上。沉积薄膜前再用Ar+束轰击15 min作最后清洗。镀膜时衬底自转(速率为15 r·min-1),使薄膜厚度和成分均匀。衬底循环水冷,衬底平均温度为313 K。石英晶振仪的探头置于衬底附近,实时监控膜厚,Cu-W复合薄膜的厚度为900 nm。为做对比,用纯Cu和纯W靶(Φ50 mm×4 mm),在相同工艺下制备等厚的Cu和W单质薄膜。

图1 W-Cu嵌入组合型靶材示意图Fig.1 Schematic diagram of W-Cu embedded combination targets

1.2 薄膜的分析表征

硅衬底上沉积的薄膜用作成分分析、结构表征、形貌观察,以及显微硬度和电阻率测试。复合膜的成分用AMETEK能谱仪(EDS)测定,结构分析在LD-3000型X射线衍射仪(XRD)上进行,Cu Kα1线,波长0.154056 nm。表面形貌观察用TESCAN VEGA 3 SBU型扫描电镜(SEM),表面精细观察及光洁度评估选用SPM-8100型原子力显微镜(AFM)。运用G200型纳米压痕仪测量薄膜显微硬度,连续刚度模式,伯氏压头的压入深度为150 nm,6个压入点彼此的间距不小于80 μm,结果取均值。沉积于聚酰亚胺上的薄膜用于考察塑性变形行为,拉伸试验选用MTS Tytron 250型微力测试系统,加载速率10-4s-1,总位移量恒定,测定屈服强度σ0.2。拉伸时动态监测薄膜电阻,电阻突变处所对应的应变为裂纹萌生临界应变εc,是评估薄膜抗变形损伤能力的重要指标[17]。

2 结果与讨论

2.1 Cu-W复合薄膜的W含量和沉积率随W靶面积占比的变化

图2表示Cu-W复合薄膜中的W含量和复合膜的沉积率随W靶的面积占比的变化。为做对比,也示出Cu和W薄膜的沉积率。由图2可见,随W靶的面积比从6%增至30%,Cu-W复合膜的W含量从2.6 at.%逐渐上升至16.9 at.%,沉积率则从15.6 nm·min-1逐渐降至9.1 nm·min-1,且复合膜的沉积率高于W膜(7.5 nm·min-1)但低于Cu膜(17.8 nm·min-1)。W膜的沉积率仅为Cu膜的42%,原因在于沉积率主要取决于靶的溅射产额(当其他条件一致时),而溅射产额则受到靶元素的溅射阈值、表面束缚能、晶格离位能、原子序数、原子量以及入射离子能量的综合影响。W的溅射阈值(33 eV)高于Cu(17 eV),W的表面束缚能(8.9 eV)高于Cu(3.5 eV),W的晶格离位能(27 eV)也高于Cu(13 eV);W和Cu的原子序数分别为74和29,原子量分别为63.55和183.85。基于这些参数,考虑到本实验的靶功率密度下,Ar+平均入射能为115 eV,据Sigmund的溅射产额公式[18]计算结果表明,W和Cu的溅射产额分别为0.14和0.32,即W的溅射产额仅为Cu的44%,显然这将导致W膜的沉积率明显低于Cu。另一方面,在W-Cu组合靶的表面上,能量一致的Ar+同时轰击Cu基体靶和W嵌入靶,当W靶的面积比增加时,溅射出的W原子比例增多,因此使Cu-W复合膜W含量提高。但同时,正因为W的溅射产额明显偏低,溅射原子(包含Cu和W)束流的总通量将减少,故而使得Cu-W复合膜的沉积率呈下降趋势。

图2 Cu-W复合薄膜的W含量和沉积率Fig.2 Content of W and deposition rate of Cu-W composite thin films

2.2 Cu-W复合薄膜的XRD分析

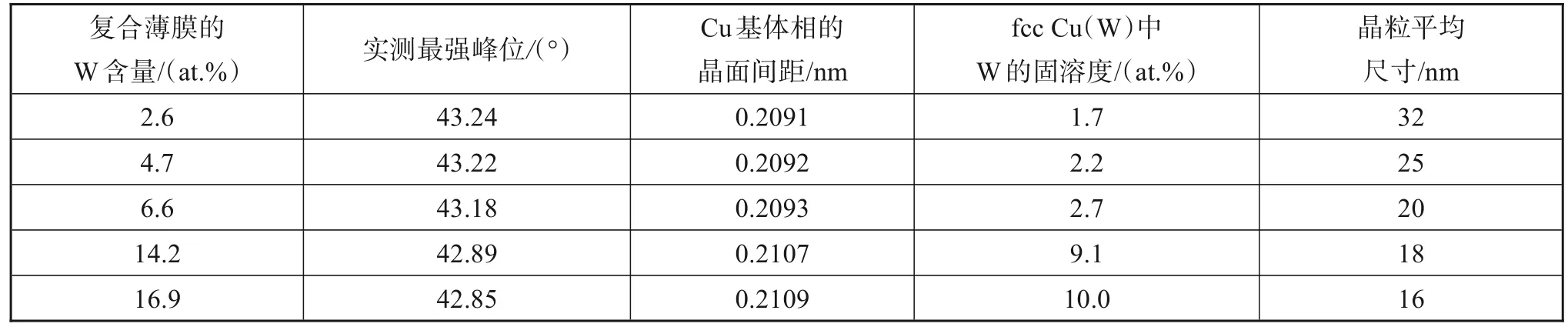

Cu-W复合薄膜及Cu和W单质薄膜的XRD谱示于图3,对于最强峰,用JADE软件确定其峰位并做半高宽分析。对比Cu标准卡(JCPDS卡号04-0836)可知,Cu膜的最强峰源于Cu(111)面,其位置与标准峰位(43.317°)相符。而Cu-W复合膜的最强峰位置相较Cu(111)标准最强峰向低角度偏移。表1列出XRD谱分析结果。可看出随W含量从2.6 at.%增至16.9 at.%,实测最强峰位从43.24 °偏向更低的42.85 °。据布拉格定律,峰位偏移主要因晶格常数改变所致。W与Cu的原子半径分别为0.13706 nm和0.12781 nm,若部分W以替位的方式存在于Cu晶格而形成面心立方(fcc) Cu(W)亚稳固溶体,将使Cu晶格常数变大,从而使复合膜最强峰位发生偏移。Vegard定律[19]估算表明,fcc Cu(W)内W的固溶度从1.7 at.%渐增至10 at.%。相比W膜,Cu-W复合膜都未现W的特征峰。这是由于,除存在于fcc Cu(W)内的W外,另有部分W则是高度弥散于Cu基体内。存在fcc Cu(W)亚稳固溶体源于溅射沉积在动力学上属于高度非平衡过程,故可使Cu和W原子在气相的均混状态得以部分保留。另一方面,随W含量增加,复合膜最强峰的峰形趋于宽化。如表1半高宽分析表明,当W含量在2.6 at.%~6.6 at.%范围时,Cu-W复合膜的晶粒平均尺寸为32~20 nm,呈纳米晶结构,比Cu膜(50 nm)减小了36%~60%;W含量为14.2 at.%~16.9 at.%时,复合膜的晶粒平均尺寸为18~16 nm,仅约为Cu膜的1/3,呈细纳米晶结构(接近W膜的14 nm),说明引入W可使复合膜的晶粒细化。细晶结构源于因W形核而诱生的Cu扩散障碍效应,事实上衬底温度Ts与沉积物熔点Tm之比(Ts/Tm)值越小,则沉积物在薄膜生长表面上的扩散率越低。W的熔点比Cu高2337 K,本文衬底温度仅313 K,因此W原子的扩散率明显低于Cu。据双组元金属沉积模式[20],Cu和W原子同时抵达表面后,W倾向于近原位形核并继而限制Cu的扩散。随W含量增加,沉积成膜时W的形核核心对Cu扩散的障碍增强,因此Cu-W复合薄膜的晶粒尺寸减小。此外,本文实验溅射气压偏高(2.5 Pa)、靶基距偏远(160 mm),溅射原子在靶基间输运时与Ar气体原子碰撞几率和累积碰撞次数偏多,能量耗散较大,故此后其在衬底上的扩散能力减弱,也促进了细晶结构的形成。

表1 Cu-W复合薄膜的XRD谱分析Tab.1 Analysis of XRD pattern of Cu-W composite thin films

图3 薄膜的XRD谱Fig.3 XRD patterns of thin films

2.3 Cu-W复合薄膜的SEM分析

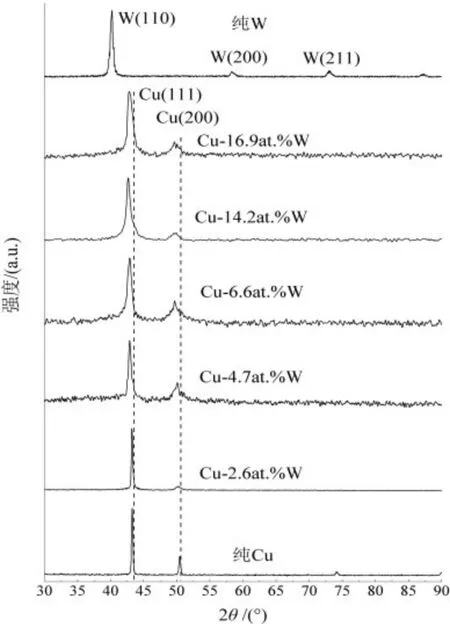

用扫描电镜观察薄膜形貌,对Cu和W单质薄膜用二次电子成像(SEI)模式,分别如图4(a)和图4(e)所示。考虑到Cu和W的原子序数相差较大,对Cu-W复合薄膜则运用背散射电子(BSE)成像模式,见图4(b)~图4(d)。图4(a)显示,Cu膜表面呈现柱状晶膜外表层特点,晶界明晰,晶粒较均匀,平均尺寸最大。而如图4(e),W膜晶粒远比Cu膜细小。图4(b)~图4(d)表明,随W含量提高,复合膜晶粒趋于细化。对比图4(b)与图4(a)可见,Cu-2.6 at.%W复合膜的晶粒明显小于Cu膜。图4(c)表明Cu-6.6 at.%W膜的基体相晶粒尺寸更小,应该指出其BSE像中出现很小的白亮点,对其进行点扫描能谱分析,结果表明W含量仅为6.36 at.%,甚至略低于该样品平均W含量(6.6 at.%),因此白亮点不是W偏聚相,而是膜表面的微凸起。图4(d)则显示,Cu-16.9 at.%W膜晶粒更加细化,其BSE像衬度不显著,未见明显W偏聚相,这表明其中的Cu和W组元分布均匀,薄膜结构均质化程度较高。

2.4 Cu-W复合薄膜表面的原子力显微镜分析

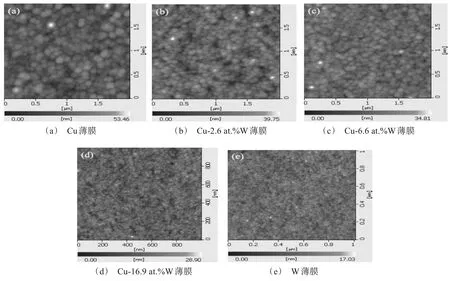

Cu-W复合薄膜及Cu和W薄膜表面的原子力显微镜像(AFM)示于图5,扫描选区尺寸(2×2) μm2。AFM测试可获得颗粒平均尺寸、表面光洁度等信息。分析显示,W膜表面的平均颗粒尺寸最小(30 nm)而Cu膜最大(100 nm),含2.6 at.%、6.6 at.%及16.9 at.%W的Cu-W复合膜,表面平均颗粒尺寸分别为48 nm、41 nm及37 nm,即也随W含量提高而减小。而2.2节据XRD谱估算晶粒尺寸,W膜和Cu膜的晶粒尺寸分别为14 nm和50 nm,含2.6 at.%、6.6 at.%及16.9 at.%W的Cu-W复合膜则分别为32 nm、20 nm及16 nm(表1),可见AFM测出的表面平均颗粒尺寸均大于其晶粒尺寸值,且二者变化趋势相同。Roychowdhury T等[21]也在磁控溅射的W膜和Cu膜中发现类似现象,并认为这是因SEM和AFM的统计包括了颗粒,且不易分辨颗粒内的晶界。事实上,AFM成像信号为探针尖端与表面原子之间的作用力,其反映的是表面起伏和表面颗粒信息,而颗粒通常由多个晶粒(微晶体)构成,因此颗粒尺寸一般都大于晶粒。Xie T L等[22]对磁控溅射W-Cu膜的研究表明,AFM显示的表面颗粒尺寸变化与XRD谱分析的晶粒尺寸变化规律是相一致的。作者认为,由于AFM观察的表面颗粒包含多个晶粒,而随W含量增加,Cu-W复合膜的晶粒尺寸呈减小趋势,因此相应地,表面颗粒的尺寸也趋减小。实际上,AFM比SEM更能直观且精细地观察薄膜表面形貌。另一方面,AFM像的均方根面光洁度(RMS)分析显示,Cu膜RMS值最大(4.6 nm)而W膜最小(2.5 nm),因此W膜表面比Cu膜平整。含2.6 at.%、6.6 at.%及16.9 at.%W的复合膜的RMS值分别为4.4 nm、4.1 nm及3.6 nm,说明添加W可使Cu-W复合膜的表面光洁度得以提高,这明显与W先行形核,且其核心对Cu原子的扩散产生阻碍密切相关。

图5 薄膜表面的原子力显微镜像Fig.5 AFM surface morphology images of thin films

2.5 Cu-W复合薄膜的性能

Cu-W复合薄膜属结构—功能型材料,性能评估是其得以应用的依据。图6为Cu-W复合膜及Cu和W膜的力学和电学性能测试结果。考虑到常温时W为脆性(高于200 ℃,W才开始从脆性向韧性转变),因此并未对W膜进行拉伸试验。由图6(a)可看出,Cu膜的屈服强度σ0.2值仅0.29 GPa,含2.6 at.%W的Cu-W复合薄膜即增至0.37 GPa,说明添W使屈服强度提高,且复合膜屈服强度随W含量增加而逐渐增强,Cu-16.9 at.%W膜达0.88 GPa。原因在于复合膜中W引起的细晶强化,fcc Cu(W)亚稳固溶体的存在产生亚稳相强化,以及W弥散于Cu基体而引起的弥散强化效应。图6(b)表明,Cu膜的裂纹萌生临界应变εc值高达3.1%,而Cu-2.6at.%W膜即降至1.81%,表明含少量W即可使复合膜的εc值下降。这是因W脆性强,故即使其含量很低,复合膜内萌生裂纹的源头即明显增多所致[23]。然而随W含量增多,复合膜εc值减小幅度却变缓,原因在于此时W与塑性Cu的相互弥散均布程度提高,图4(d),这相当于裂纹源尺寸变小,从而使εc值下降趋缓。图6(c)显示,W膜的显微硬度H值22.6 GPa远高于Cu膜的2.6 GPa,这源于W的本征硬度远高于Cu。Cu-2.6 at.%W膜H值4.1 GPa即明显高于Cu膜,随W含量增加,Cu-16.9 at.%W膜H值达6.5 GPa。原因在于,高硬度的W在复合薄膜内弥散分布,且添加W的细晶化效应增加了强度并促进硬度提高。图6(d)则表明,Cu膜的电阻率ρ值4.6 μΩ·cm远低于W膜的23.3 μΩ·cm,这是由于Cu的本征电阻率低于W。Cu-2.6 at.%W膜ρ值12.8 μΩ·cm即是Cu膜的近2.8倍,随W含量增多,Cu-16.9 at.%W膜ρ值进一步增至48.3 μΩ·cm,甚至比W膜高两倍多。原因在于,添W使复合膜晶粒细化,这明显增加晶界的密度,从而导致电子的晶界散射增强、自由程缩短[24]。且Cu基质膜的导电性对杂质极敏感,添W的掺杂效应也对电子自由程有负贡献,因此Cu-W复合膜的电阻率随W含量增多而明显增大。

图6 薄膜的性能Fig.6 Properties of thin films

总体上,Cu-W复合薄膜的力学和电学性能均明显受W含量的影响。相较Cu膜,当W含量在2.6 at.%~6.6 at.%范围时,复合膜的屈服强度σ0.2提高1.3~2.6倍,硬度H提高1.6~2.1倍,裂纹萌生临界应变εc则降低42%~67%,电阻率ρ增加2.8~5.2倍。W含量为14.2 at.%~16.9 at.%时,性能变化更显著,σ0.2和H分别进一步提高到2.9倍和2.4倍以上,εc的降率超过71%,ρ增加8.4倍以上。显然这是因其呈细纳米晶结构(见2.2节),使得屈服强度更强、硬度更高,但细晶结构所伴随的高晶界密度却使电阻率明显增大。同时,因脆性W含量较多,致其裂纹萌生临界应变值进一步下降。

3 结 论

用组合靶磁控共溅射工艺制备了Cu-W复合薄膜,考察了W靶的面积占比对复合膜成分的影响,着重对Cu-W复合膜作结构分析、形貌观察及表面光洁度评价,并测试其力学和电学性能,得出以下主要结论:

(1) Cu-W复合薄膜的W含量与组合型靶材的W靶的面积占比呈正相关,随W靶的面积占比从6%提高到30%,复合膜的W含量从2.6 at.%逐渐增至16.9 at.%。复合膜的沉积率与W的面积占比呈负相关。

(2) Cu-W复合薄膜的结构明显受W含量的影响,复合膜中存在fcc Cu(W)亚稳固溶体。随W含量从2.6 at.% 提高到16.9 at.%,fcc Cu(W)中W的固溶度从1.7 at.%W增至10 at.%W,复合膜的平均晶粒尺寸从32 nm逐渐减小到16 nm,表面趋于光洁平整。

(3) W含量对Cu-W复合薄膜的性能影响显著,随W含量从2.6 at.%增加到16.9 at.%,复合膜的屈服强度由0.37 GPa提高到0.88 GPa,而裂纹萌生临界应变则从1.81%下降至0.83%,显微硬度由4.1 GPa提高到6.5 GPa,电阻率则从12.8 μΩ·cm增至48.3 μΩ·cm。