含硅烷偶联剂有机金属涂层的制备及性能研究

2024-04-11李明生

李明生

(江西宏柏新材料股份有限公司,江西乐平 333300)

金属腐蚀一直是困扰研究人员的一大难题,据统计,每年由于金属腐蚀所带来的经济损失要占到国内生产总值的3%以上,因此对于金属表面进行防腐处理是很重要的。在金属表面涂覆有机聚合物涂层来对金属进行表面改性是提高金属耐磨、耐腐蚀性能最高效的手段之一。为了增强金属基体和有机涂层的结合力,通常在进行涂层制备前进行金属表面预处理。常用的预处理手段包括喷砂、敲铲等机械处理或除油、酸洗、磷化、钝化等化学处理方法两类。而以上预处理手段虽然可以部分改善涂层与金属基体间的物理结合力,但会对金属表面的机械性能进行不同程度的破坏。因此寻找既能改善涂层附着力又能提高涂层制品耐蚀性的表面预处理方法是十分迫切的。

硅烷偶联剂通常被用作材料表面改性的处理剂,以提高材料表面的化学反应活性和黏接强度。硅烷偶联剂是一种两亲性表面活性剂,其中分子的一端可以在水解后与无机物表面发生键合反应,另一端又具有能与有机物反应的碳官能团,可以与有机物发生聚合物反应,显著改善界面性能。因此硅烷偶联剂被称作有机与无机材料间的桥梁。采用硅烷偶联剂对金属表面进行预处理不仅能够提高涂层与金属基体的粘附力,而且还能直接提高涂层的耐腐蚀性能。

1 用于金属表面改性的硅烷偶联剂的生产

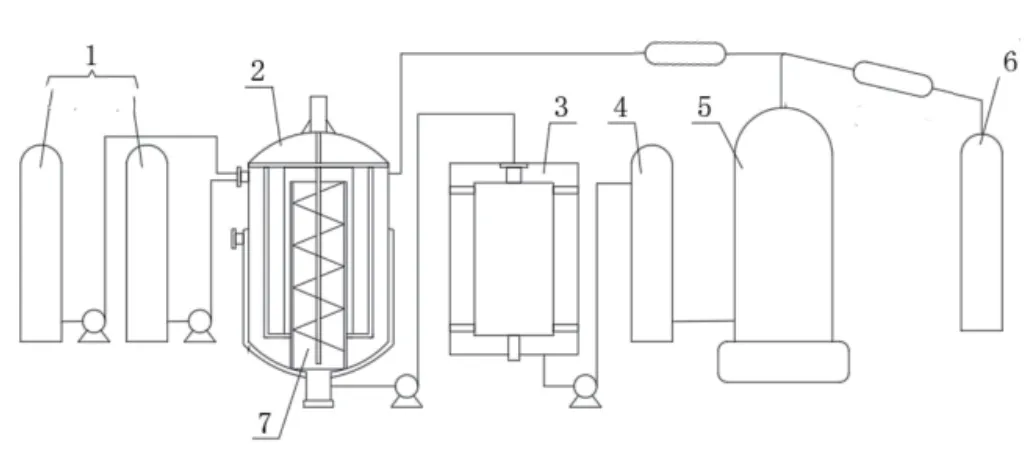

硅烷偶联剂的化学结构为Y-R-SiX3的形式,其中,Y代表能与有机涂层牢固结合的乙烯基、环氧基、巯基等官能团,而x代表能水解或醇解的卤族原子、烷氧基、乙酰氧基等官能团。通常工业生产硅烷偶联剂要经历合成、分离和蒸馏三道工序[1],其典型的生产装置,如图1所示。

图1 典型硅烷偶联剂生产装置

生产时先将部分原料经计量泵加入合成釜2中并进行预热,而后采用滴加的方式加入其余原料,将合成釜2继续升温至反应温度开始合成。合成时启动合成釜2中的搅拌挤压装置加快反应进行,提高反应的均匀性,而后进行反应回流。分离时首先打开合成釜2的冷却系统,将冷却的混合液通过计量泵进入离心机3进行离心分离,离心所得液体存于粗品存储管4中。最后对粗品进行蒸馏,低温回收物返回合成釜2,重新回收利用,高温蒸馏物进入成品存储罐6。

2 硅烷偶联剂表面金属预处理的作用机理

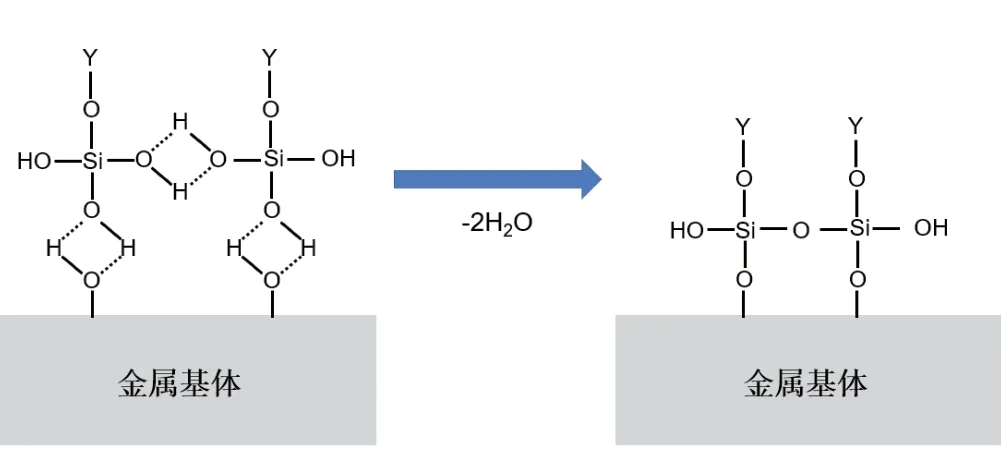

一般认为其作用机理包括两方面,一方面是硅烷偶联剂与金属表面的相互作用,金属在空气中会吸附水分子,水分子在金属活性原子的作用下电离成羟基和金属原子形成Me-OH键,硅烷偶联剂在进行作用时首先发生水解反应生成硅醇,而水解过程产生的-SiOH可与金属表面的羟基发生缩聚反应生成Si-O-Me,将硅烷偶联剂与金属表面牢牢结合起来。同时,硅烷偶联剂之间的-SiOH也会发生缩聚反应生成-Si-O-Si-键[2],从而在金属表面形成强结合力的有机硅烷膜,硅烷偶联剂与金属表面的相互作用示意图,如图2所示。

图2 硅烷偶联剂与金属表面的键合过程

另一方面是硅烷膜与有机涂料的相互作用,当有机涂料接触到金属几天表面时,有机涂料便会与硅烷偶联剂Y-R-SiX3中的Y有机官能团相结合,生成化合键。至此,硅烷偶联剂一端与金属基体以硅氧键相结合,一端以化合键与有机涂层相结合,达到了有机涂层与金属基体的高黏附性。不仅如此,由于硅烷偶联剂在金属表面键合的规则排布,使得有机涂层在金属表面均匀性大大增加,抗腐蚀性能和抗开裂性能得到提升。

3 硅烷偶联剂金属表面预处理的影响因素

硅烷偶联剂对金属表面预处理的制备过程主要包括金属表面脱脂清洗、表面硅烷膜涂覆和有机涂层涂覆。硅烷膜的涂覆直接影响到后续有机涂层的黏合质量,因此如何获得高质量有机硅烷膜成为金属表面预处理的关键。其中硅烷耦合剂的水解和固化工艺的调控是最主要的影响因素[3]。以下对于金属清洗工艺、硅烷偶联剂水解工艺和固化工艺三个方面对金属表面预处理的影响进行解释。

3.1 金属清洗工艺

在进行金属基体表面清洗时必须采用合适的清洗工艺,以使得后续硅烷偶联剂与金属基体充分反应。清洗一方面要去除金属表面的氧化、锈蚀与污渍,因为任何表面残留都会影响硅烷偶联剂在金属表面的均匀覆盖。另一方面清洗后的金属表面还需要具有优秀的润湿性,否则硅烷偶联剂无法与金属表面实现良好覆盖。虽然在去除锈蚀方面酸性清洗剂的效果最好,会破坏金属表面形成的羟基膜层,降低金属基体与硅烷成膜的完整性,因此需采用碱性清洗剂进行金属表面清洗。有研究表明,采用碱溶液进行铝表面清洗并喷砂处理后,铝与硅烷偶联剂的黏结强度有较大提升。

还可以通过化学预处理来在金属表面引入大量羟基,如采用过氧化氢溶液进行表面擦拭,可以在金属表面留下羟基层,提高与硅烷偶联剂的亲和力。此外,清洗后必须充分干燥,否则残留污渍和水分也会影响硅烷膜层的生成。

3.2 水解工艺

硅烷偶联剂在使用时水解生成硅醇,这是与金属表面产生化学作用的前提,水解产生硅羟基的含量多少直接影响了与金属基体的附着力和抗腐蚀能力[4]。因此水解工艺是至关重要的环节。影响硅烷偶联剂水解的因素有很多,如溶剂成分、水解pH、硅烷偶联剂浓度和水解温度等。对于亲水性硅烷偶联剂一般溶剂采用水,并加入少量醇,反之对于疏水性偶联剂采用醇加入少量水,而水与醇的比例直接影响到硅烷偶联剂的水解速率。此外水解时的pH也直接影响到水解过程的速率,有研究表明酸性或碱性条件均会加速水解进行,但最终产物的形态和聚合程度有所不同。对于pH的选择应根据偶联剂的结构及极性来定,对于多数偶联剂,最合适的pH介于4~6之间。此外,硅烷偶联剂浓度过高会导致溶液出现大量团聚而失效。

3.3 固化工艺

对于金属表面的预处理,固化工艺的选择直接最终成膜黏结性和耐腐蚀性。固化时硅烷在金属表面脱水生成硅氧共价键,使得硅烷膜被牢牢固定在金属基体表面。此外固化过程中还会出现硅醇分子间的交联与缩聚反应,以及Si-O-Si键的断裂。如果固化不充分,则会在金属表面剩余大量氢键,氢键在空气中会吸水导致膜层起泡,黏结效果大大下降。因此,根据硅烷偶联剂的种类不同选择合适的固化时间和固化温度尤为重要。固化温度过高,偶联剂易变黄甚至变质,致使后续涂层结合强度下降。固化温度过低,由于偶联剂熔融黏度高和流动性差,不仅影响涂层流平性产生针孔,而且还会降低涂层的结合强度。随着固化温度的增加,包覆度呈先升高后降低的趋势。此外,固化时间过长也会大大降低硅烷膜层的附着力,因此需要根据实际状况选择最佳的固化温度和固化时间。

4 含硅烷偶联剂有机金属涂层制备的研究现状

涂层材料与钢材的附着力较差,不仅会导致涂层材料脱层,还会腐蚀涂层材料下的钢材基体,需要适当的缓蚀剂来延长钢材的使用寿命。环氧树脂具有附着力强、耐化学腐蚀性好、易于加工等优点,环氧树脂在几乎所有金属基材上都能很好地发挥作用,具有高附着力和良好的覆盖性,通常被用作钢基材的有机涂层。然而,环氧树脂容易吸湿,吸湿后的水分扩散到环氧树脂与钢材的界面上,削弱了环氧树脂与钢材之间的界面附着强度。为了克服这一问题,硅烷偶联剂被用于有机涂层与金属基体中的防腐蚀保护。

为了提高纳米粒子与有机聚合物的相容性,通常会对纳米粒子进行有机改性。改性后的纳米颗粒与有机聚合物的相容性更好,从而改善了纳米复合材料的性能。纳米复合涂层的性能取决于用于改性纳米粒子的硅烷偶联剂的含量和改性纳米粒子的含量。研究人员在硅烷偶联剂(GPTES)中添加纳米氧化锆来提升与环氧树脂有机涂层的黏合力,通过改变纳米氧化锆与硅烷偶联剂的比例(1%~5%)来探究与环氧涂层的结合能力差异。发现纳米颗粒对环氧树脂涂层性能的影响主要体现在相对硬度和附着力上,而在抗冲击性方面仅有细微差别。

在相对硬度方面,与纯环氧涂层相比,添加未改性氧化锆纳米粒子可将环氧涂层的相对硬度提高约10%。因为氧化锆纳米颗粒起到了增强添加剂的作用。而经过硅烷偶联剂改性后的纳米氧化锆在加入环氧涂层后相对硬度更强,这是因为氧化锆纳米粒子的硅烷改性提高了氧化锆纳米粒子与环氧树脂大分子的相容性,并增强了氧化锆纳米粒子在环氧树脂基体中的分散性。纳米复合材料涂层的硬度取决于硅烷改性氧化锆的含量,填充质量为2%的涂层具有最高的相对硬度。除此之外,研究人员发现在添加硅烷改性氧化锆后环氧涂层的粘附力也有所增加。

后续研究人员还对添加前后的有机涂层进行腐蚀电位测量以比较其抗腐蚀性能,结果表明纳米复合涂层比纯环氧涂层具有更好的防腐能力,这是因为直径较小的硅烷改性氧化锆可以填充环氧链的缺陷,从而形成紧密的涂层结构。此外,在环氧涂层中加入适当含量的有机改性纳米氧化锆可以最大限度地减少纳米粒子的团聚。因此,纳米复合涂层的结构最为紧密,从而增强了钢基材的防腐和保护性能。

5 用于镁合金的耐磨环氧涂层的制备方法

镁合金因其密度小、强度高、弹性模量大等优势被广泛应用于航天、汽车、电子器件等领域。但镁合金硬度低、耐磨损性能差,使得镁合金的应用受到了限制,因此,提高耐磨性是改善镁合金材料性能的关键。针对以上问题,提出了一种镁合金用耐磨环氧涂层及其制备方法,提高了镁合金的耐磨性。涂层制备步骤如下:

1)以乙醇和水按照体积比1:5进行混合得到混合溶剂,向40 mL的混合溶剂中加入129 g八水氧氯化锆搅拌澄清,再加入54 mL KH550,搅拌均匀后,转移至水热釜中,120 ℃下保温24 h,保温结束后,冷却至室温,用超纯水进行冲洗,60 ℃下干燥12 h,得到二氧化锆。

2)将3 g环氧基POSS加入圆底烧瓶中,加入100 mL四氢呋喃,搅拌至环氧基POSS溶解后,加入1 g步骤1制备的二氧化锆,搅拌均匀后,50 ℃下加热回流24 h,加热结束后,用四氢呋喃和无水乙醇依次清洗3次后,在60 ℃下干燥6 h得到POSS/二氧化锆。

3)将10 mL聚醚胺加入到圆底烧瓶中,加入100 mL N ,N-二甲基甲酰胺,搅拌至聚醚胺分散均匀后,加入1 g步骤2制备的POSS/ZrO2,搅拌均匀后,90℃下加热回流24 h,加热结束后用N ,N-二甲基甲酰胺和无水乙醇依次清洗三次后,在60 ℃下干燥得到聚醚胺/POSS/二氧化锆。

4)量取50 mL N ,N-二甲基甲酰胺,加入100 g环氧树脂,然后加入10 g 聚醚胺/POSS/二氧化锆搅拌均匀后,加入6 g固化剂,搅拌均匀得到镁合金用耐磨环氧涂料。

5)采用无水乙醇对镁合金材料进行超声处理30 min,去除镁合金材料表面污染物,然后在其置于0.1 mol/L的草酸溶液中且没过镁合金材料表面,浸泡10 min后,用超纯水清洗后、干燥得到预处理后的镁合金材料。

6)将步骤4制备的镁合金用耐磨环氧涂层均匀涂覆在预处理的镁合金材料表面,待N ,N-二甲基甲酰胺挥发后,室温固化,在镁合金表面形成耐磨环氧涂层。

该制备方法的主要特点是向环氧树脂中加了聚醚胺/POSS/二氧化锆,以八水氧氯化锆为锆源,并且由于KH550的加入,使得生成的二氧化锆表面具有氨基基团,加入环氧基POSS,环氧基团与氨基基团的相互作用使得二氧化锆表面负载环氧基POSS,再加入聚醚胺,环氧基团与聚醚胺的氨基通过化学反应生成化学键,生成了聚醚胺/POSS/二氧化锆,聚醚胺/POSS/二氧化锆与环氧树脂交联增加了涂层的致密度、提高了镁合金表面的耐磨性能和耐腐蚀性能,同时由于环氧涂层中的聚醚胺/POSS/二氧化锆引入了氨基基团,提高了涂层与镁合金表面的附着力。

而后采用失重法测定镁合金的腐蚀速度[5]。腐蚀试样尺寸为Φ10 mm× 5 mm,试验前经800号金相砂纸打磨处理,然后用丙酮、酒精清除表面油污,再称取试样的初始质量m1。平行试验的试样数量为5片,取其平均值。试验采用3%的NaCl溶液作为腐蚀介质,试验温度为(25±3)℃。将腐蚀试样悬挂在腐蚀介质中浸泡120 h,在沸腾的铬酸中清洗5 min,以去掉镁合金表面的腐蚀产物,然后再用丙酮、酒精进行清洗,最后烘干并在分析天平上称取质量m2。腐蚀速率的计算公式为:v=(m1-m2) / (s·t),式中,v为以质量表示的腐蚀速度,g/(m2·h);m1为腐蚀前镁合金的质量,g;m2为清除腐蚀产物后的镁合金质量,g;s为镁合金的表面积,m2;t为腐蚀进行的时间,h。

测试结果表明,在进行了环氧耐磨涂层涂覆保护后,镁合金的腐蚀速率从0.9 g/(m2·h)降低至0.35 g/(m2·h),表明镁合金表面的耐磨损性能得到了极大提升。

6 结语

有机涂层保护是延缓金属腐蚀的最常用手段,经硅烷偶联剂预处理的金属能够获得与有机涂层更大的结合力,延长金属的使用寿命。本文对硅烷偶联剂的改性机理进行解释,并介绍了近期含硅烷偶联剂有机金属涂层方面的最新进展,同时提出了一种用于镁合金的耐磨环氧涂层的制备方法,对含硅烷偶联剂有机金属涂层的制备有一定指导意义。