脱硫增效剂在脱硫塔系统的试验应用

2024-04-11武瑞斌

武瑞斌

山西兆丰铝电公司自备电厂 山西 阳泉 045209

兆丰铝电公司自备电厂燃煤煤质比较稳定,环保指标控制到位,脱硫增效剂适用于燃煤电厂的石灰石-石膏法烟气脱硫技术,能够达到提高脱硫效率和石灰石利用率的效果。

1 试验目的

针对现场意愿和脱硫增效剂的功能,在兆丰铝电公司自备电厂脱硫系统进行现场加药试验。

1)添加增效剂对脱硫系统在稳定运行时的脱硫效率的影响。

2)添加增效剂对脱硫系统在不同负荷下运行时脱硫效果的影响。

3)添加增效剂对浆液 pH 值的影响。

4)添加增效剂对系统节能指标的改善,提高入口 S02,降低单耗。

5)通过试验结论,制定长期使用增效剂的计划方案。

6)添加增效剂对运行成本节约的核算

2 脱硫增效剂性能指标

2.1 理化指标

脱硫增效剂性能技术指标,详见表1。

表1 脱硫增效剂性能理化指标表

2.2 特点

(1)固体,化学稳定性好,凝固点低,不发泡,易粘度小,比热小,无毒无害,不易燃,易于储存、运输,适用 PH 范围5~8,固态有效量>99%;

(2)具有良好的溶解性,无需二次溶解,可以直接投加至吸收塔地坑;(3)对脱硫装置不腐蚀,不堵塞,不结垢,不磨损;(4)投加后不影响脱硫石膏纯度、含水率及 Cl-含量等主要指标,不会影响石膏结晶,长期使用不会造成石膏脱水困难;(5)投加后不影响脱硫废水排放系统废水重金属及 化学需氧量(COD)含量等主要指标;(6)使用过程中不会造成吸收塔浆液起泡及Cl-含量增加;(7)脱硫增效剂在纯水中基本呈中性,对吸收塔浆液的 pH 扰动很小;(8)催化反应增效快,投加后 15 min内见效;无腐蚀、无重金属,不含有氯元素的添加物。

2.3 现场脱硫增效剂样品

脱硫增效剂质检单、外包装及实物图片 详见图2。

图1 脱硫增效剂外包装图

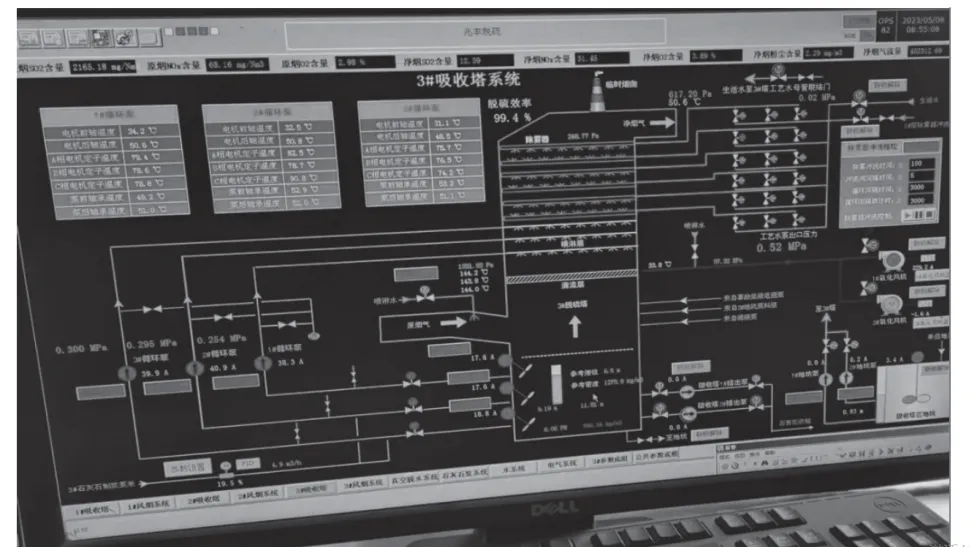

图2 脱硫增效剂投运前脱硫塔入口烟气二氧化硫、出口烟气二氧化硫、浆液PH值

图3 脱硫增效剂投运后脱硫塔入口烟气二氧化硫、出口烟气二氧化硫、浆液PH值的变化

3 试验过程

3.1 试验条件

1)试 验 脱 硫 塔 各参数保持稳定(负荷、燃煤硫份、pH 值等)。2)保证各仪表工作正常。3)保持液面在正常范围内,加药前留有 0.1~0.2m的裕量作为缓冲。4)石膏脱水系统和废水排放正常使用,保持浆液的氯离子浓度在 10000×10-6以内。5)pH 值为在日常运行控制范围内。

6)除尘器的效率在控制范围内。7)首次投加增效剂需建立初始浓度,初始浓度建立按800×10-6投加,将增效剂加入脱硫塔地坑内,通过地坑泵打入吸收塔内,收集坑的搅拌器保持开启,确保药剂的 溶解和扩散均匀。8)后续日常投加量 50kg,每天投加一次。

3.2 投加方式

1)加入点:试验脱硫塔地坑中;2)加入方法:间歇式定期冲击投加。

3.3 试验过程中注意事项

1)向吸收塔地坑加药时应缓慢加入,确保药品充分搅拌均匀。每次地坑泵运行时吸收塔最好打至最低液位、确保药液全部进入吸收塔。2)试验前 2 小时应尽量降低吸收塔液位,以便接收吸收塔地坑中药品的浆液。3)试验过程中每小时抄表一次,但是浆液循环泵启停要单独做好记录,以便分析。

3.4 使用后达到使用效果

1)相同工况下,添加增效剂后预计入口 SO2可提高 300-500mg/Nm3,出口数值保持稳定。2)添加增效剂后,如不提高入口SO2数值,在维持出口数值稳定的情况下可有效降低石灰石单耗,节约成本费用。3)投加后不影响石膏脱水、废水系统的正常运行。

2023年5月8日9:15——9:403#脱硫塔地坑内添加16袋25Kg脱硫增效剂,脱硫塔的参数变化情况,详见图2。

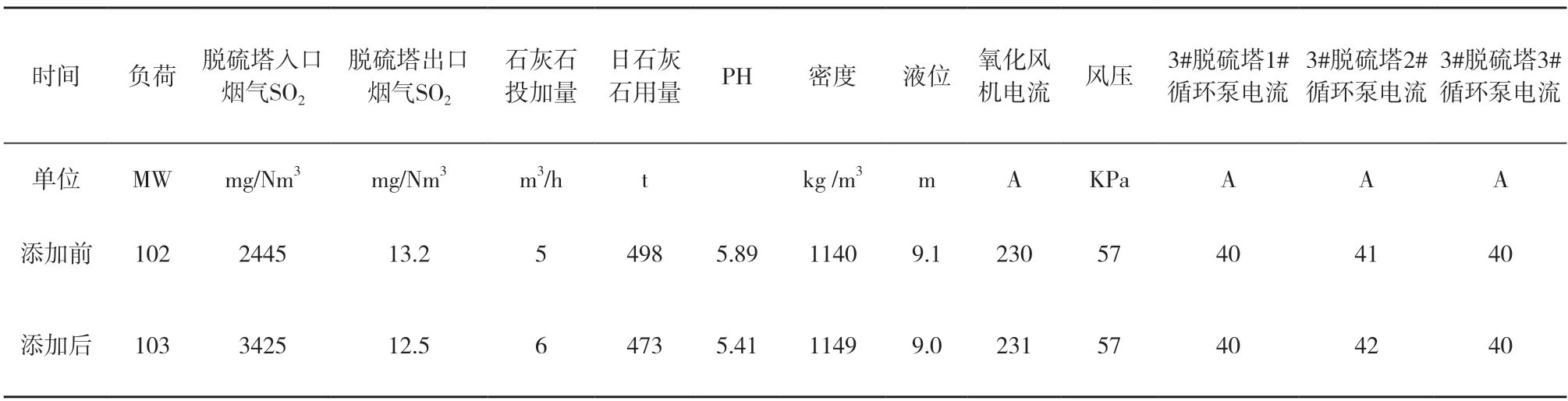

脱硫增效剂添加前后数据变化详见表2。

表2 脱硫塔内添加脱硫增效剂前后脱硫设备参数及脱硫剂用量变化对比表

4 单耗指标及经济效益分析

3#脱硫塔添加脱硫增效剂后,在维持脱硫塔二氧化硫出口均值基本不变,且煤质含硫量有所升高的情况下(投加前:二氧化硫:13.2 mg/Nm3含硫量:1.7%;投加后:二氧化硫:12.5 mg/Nm3含硫量:1.83%),二氧化硫入口均值由2475.67 mg/Nm3大幅升至3443.75 mg/Nm3。脱硫剂单耗由70.86g/KWh降至65.03g/KWh,降幅5.83g/KWh,其中炉内脱硫单耗降低6.38g/KWh,炉外脱硫单耗增加0.55g/KWh。

按机组平均发电量计算,投加前石灰石日用量514.1t(炉内脱硫剂:395.2t,炉外脱硫剂:118.9t),投加后石灰石日用量480.5t(炉内脱硫剂:355.4t,炉外脱硫剂:125.1t),减少用量33.6t,其中炉内脱硫剂减少39.8t,炉外脱硫剂增加6.2t。