常压立式储罐氮封系统设计与研究

2024-04-11项楠李启运鲍天宇

项楠 李启运 鲍天宇

1.中国石油天然气管道工程有限公司天津分公司 天津 300457

2.天津麦克企业管理服务有限公司 天津 300457

3.中国石油内蒙古销售公司 内蒙古 呼和浩特 010000

在石化企业液体物料常压存储过程中,储存介质的挥发损耗、氧化变质现象尤为常见。不仅浪费资源,还有安全隐患和环境污染等问题。

根据GB50160-2008石化企业防火标准[1]、SH/T3007-2014储运罐区设计规范[2]的要求,对甲B、乙A类的可燃液体储罐,应设置氮气密封保护系统,通过调节氮气量使之填充顶部空间,节能降耗的同时,隔离油品与外界接触以起到保护作用。

1 氮封系统适用工况

氮气密封系统的应用主要取决于罐的类型和存储介质的性质。常适用于以下几种工况[1、2]:

(1)采用内浮顶罐或固定顶罐储存沸点在45℃下,或37.8℃时的饱和蒸气压>88KPa的甲B类液体时,应设置氮气密封保护系统;

(2)采用内浮顶储罐常压储存沸点≥45℃、或37.8℃时饱和蒸气压≤88KPa的甲B、乙A类液体时,可设置氮气密封保护系统;另,当有特殊要求而选择固定顶、低压储罐或容量≤100m3的卧式储罐时,应设置氮气密封保护系统;

(3)当常压存储I、II级毒性的甲B、乙A类液体时,应设置氮气密封保护系统;

(4)储存介质与空气接触,易发生氧化、聚合等反应,常压储存时,应设置氮封保护系统;

(5)储存介质具有水溶性,并对其含水量有严格要求,常压储存时,应设置氮封保护系统。

2 氮封系统方案

2.1 压力控制设计方案

此方案基本原理为:氮气密封系统的设置,旨在控制罐内气体压力维持在300 Pa(G)上下。当储罐内气体压力上升≥500 Pa(G)时,关停氮气控制阀,暂停氮气的补充;当内压力≤200 Pa(G)时,氮气控制阀将打开以补充氮气,防止吸进空气形成易燃气体。值得注意的是,氮气操作压力宜为0.5~0.6 MPa[3]。

2.2 氧含量控制设计方案

此方案基本原理为:氮气密封系统的设计,旨在控制罐内气相空间氧气浓度不超过5%,从而阻断可造成爆炸的助燃条件。

(1)在罐内设置氧气浓度监测器进行监控,将高报与氮气管路控制阀进行联锁设计。当罐内氧含量达到高值时,自动报警,然后通过联锁打开氮气阀,使氮气充入罐内。当检测器指标达到设定的正常范围时,立即联锁关停氮气阀停止充氮[4]。

(2)在同类介质储罐间设计一组管道将气相管道贯通,可减少作业时氮气的用量,也可降低油气排放量。联通管道的管径为DN150,流量宜为150m3/h。

3 工程案例浅析

本文以公司某项目中20万吨/年高等级化工溶剂装置配套储运设施的苯罐组为例,从流程和设备布置着手,对氮封系统设计、储罐附件压力设置等方面进行探讨和分析。

3.1 项目简述

本装置以多元烃、轻油及轻烃、粗苯为原料,通过加氢精制,将原料中的不饱和烃类、硫化物氮化物处理,使其成为饱和烃、硫化氢和相应的烃类,氮化物变成氨气与相应的烃类,将氨气与硫化氢作环保处理,加氢后产品,通过分馏及芳烃抽提分离成纯苯,200#溶剂等其他组分。产品纯苯自装置来,经系统管架,管输至苯罐组中储存。利用装车泵将物料管输至装卸车设施定量装车出厂。

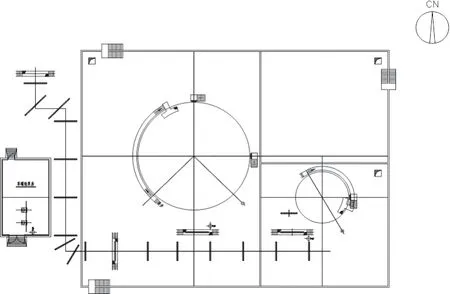

苯罐组配有1台3000m3内浮顶储罐和1台500m3内浮顶储罐,设计正压=+1960Pa(G),设计负压=-490 Pa(G)。两个储罐之间的安全防火间距为7m,罐组东西向为46.5m,南北向为37m,泵房布置于罐组的西侧,火灾危险性为甲B类,设备布置见图1。

图1 苯罐组布置示意图

3.2 氮封系统设计

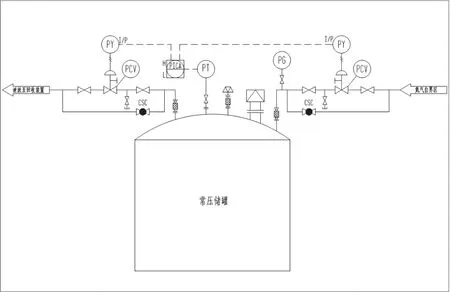

两储罐顶部均设置氮气密封系统和油气收集系统。采用上文中压力控制设计方案,高压排放油气,集中回收至油气回收装置,低压补充氮气,同时设置阻火呼吸阀和泄压人孔等泄压措施。简易工艺流程见图2所示。

图2 氮封系统简易流程图

3.2.1 充氮量计算

一般来说,充氮量Q等于储罐物料的排出量Q1与由温度变化导致的吸气量Q2之和。SH/T3007-2014中表5.1.6虽已列出不同容量储罐热呼吸通气量,其值却远大于实际吸气量Q2。作为一种资源,有效控制氮气用量,降低氮气消耗,可切实提高石化企业的经济效益,故合理计算充氮量较为必要。下面以罐区中3000m3苯罐所需充氮量的计算为例进行说明。

根据化工部“钢制立式圆筒形内浮顶罐系列”HG21502.2-1992可查表得[5],3000m3储罐内径D=17m,罐壁高度H1=15.85m,拱顶球冠高度H2=1.841m,本次计算按照浮盘沉底考虑,即取设计最低液位h=1.8m来计算储罐内最大气体的体积Vm。Vm等于罐体圆柱部分气相空间体积V1与罐顶球冠空间体积V2之和。其中:

得:3000m3储罐内气体体积最大值Vm=3400 m3

当储罐内部气体温度T(35℃)随外界气温变化一小时内降至T'(20℃),罐内操作压力由1000Pa(G)降至0Pa(G)时,根据理想气体状态方程:

式中:P0:标准大气压(取0.101325MPa(A));

P1:操作压力(MPa(A));

V0:标准状态下的气体体积(Nm3);

V1:操作状态下的气体体积(m3,我们取液位最低时的Vm值);

T0:标准状态下的气体温度(273.15K);

T1:操作状态下的气体温度(K)。

得:在储罐内最低液位,标准状态下,35℃时,罐内气体体积V0为3044Nm3;同理可得25℃时,罐内气体体积V0'为3168Nm3。因此,此降温过程内需要补充的氮气量Q为124m3/h,与SH/T3007-2014表5.1.6中推荐的气量507m3/h相差较大。因此,为避免浪费氮气资源,可在参考规范值的基础上根据实际工况进行计算。

3.2.2 氮气控制阀压力设置

温度骤降或物料外输使罐内压力降低至200 Pa(G)时,氮气控制阀打开,并根据罐内压力情况,调整控制阀(100~0%)的开度,向储罐内充氮,提高罐内压力;当罐内压力升至500 Pa(G)时,关闭氮气控制阀以停止充氮;此过程使储罐内维持在200~500 Pa(G)的微正压环境。

3.2.3 油气泄放控制阀压力设置

氮气密封通常与油气回收装置配套使用。一般,常压储罐的油气泄放压力很低,要将其泄放至油气回收装置,需考虑沿程压损。因此,在油气回收装置中,会提供引风机或真空泵用于油气回收的动力源。故油气泄放控制阀的参数设定,通常会将油气回收装置和储罐作为一个系统整体考虑。当储罐压力升高至900 Pa(G)时,油气泄放控制阀开启,并根据罐内压力调整控制阀开度(100~0%),同时进行联锁启动和停止油气回收装置引风机或真空泵,将储罐内油气吸入回收系统;罐内压力降低至200 Pa(G)时,打开氮气控制阀,同样依据罐内压力情况,调节控制阀(100~0%)的开度,向罐内补充氮气,此过程使储罐内维持在200~900 Pa(G)的微正压环境。

3.2.4 阻火呼吸阀压力设置

呼吸阀作为储罐安全的第一道保护线,其根据储罐内压力变化,开启或关闭,维持罐内压力平衡。当储罐内压力降低至-300 Pa(G)时,打开呼吸阀吸收空气,避免储罐被真空吸瘪;当储罐压力升高至1350 Pa(G)时,呼吸阀开启,向储罐外呼出多余油气,避免罐顶的结构失稳。

3.2.5 压力变送器压力设置

由于氮封系统的目的是需要让常压储罐内维持微正压环境,因此常设置压力变送器,联锁氮气控制阀的启闭;同时设置高低压力报警值,可远传至中控室进行监控。报警值的设置,介于阻火呼吸阀和紧急泄压设备动作压力值之间,其动作先于紧急泄压设备,后于呼吸阀。当储罐内压力降低至-300Pa(G)或压力升高至1350 Pa(G)时,则证明储罐呼吸阀作用失效,压力变送器即进行高低压报警,此时立即停止对储罐的任何操作,待排除故障后,方可再次操作。

3.2.6 紧急泄压设备压力设置

紧急泄压设备是储罐安全的第二道保护线。本罐组储罐选用防爆阻火泄压人孔,主要应对储罐呼吸阀失效时,罐内压力急剧升高或降低的工况。当储罐内压力急剧降低至-333 Pa(G)时,泄压人孔开启,向储罐内大量吸入空气,使储罐内压力迅速上升至安全范围;当储罐压力升高至1980 Pa(G)时,泄压人孔自动打开,向外呼出气体,使罐内压力迅速降低至安全范围。另外,在储罐维修时,可以作为人孔和透光孔使用,手动打开泄压人孔,可进入储罐进行清洗或检修。

4 结束语

(1)工程意义

①安全性。设置氮气密封系统后,罐内的上部空间为可燃气体和氮气这一惰性气体的混合气,降低了储罐发生燃烧和爆炸的可能,切实提高储罐安全性。

②节能性。氮封系统会使储罐内维持微正压环境,一般氮气会轻于罐内有机可燃气体,充填于储罐的最高部位。因此,在正常工况下,储罐呼入和呼出的主要气体仍为氮气。这样可有效的抑制介质挥发,降低能源损耗。

③环保性。目前,挥发性有机物引起的光化学污染已成为我国城市范围面临的重要环境问题。在无控制的情况下,废气排放对环境影响变得愈发严重。氮封储罐呼出的气体主要为氮气,可较大程度的减少有毒有害废气挥发和排放,有效的保护了环境。

(2)本文所述的两种氮封系统方案,均常运用于化工、环保等行业。二者各有优劣,具体方案如何选择,需综合考虑物料特性、项目投资、国家以及当地环保部门相关规定等因素。

(3)氮封系统设置需合理选定设备型号和参数,合理设定储罐附件压力范围,保证各其动作压力区间没有交集,才能充分的发挥氮封系统的作用,体现其安全、节能、环保的工程意义。