超低渗油田清防蜡技术的研究与应用

2024-04-11陈鹏罗丹高腾飞

陈鹏 罗丹 高腾飞

延长油田股份有限公司志丹采油厂 陕西 延安 716000

1 研究区油井结蜡现状概述

目前油井井筒清蜡方式以热洗为主,由于油井的地层压力普遍较低,洗井时会有大量洗井液漏入地层,因而对地层造成污染,降低油井产量;同时增加了排水期,影响原油生产。油井热洗一般要配一辆热洗车,一辆接喷车,施工成本2350元/井,费用较高;结蜡井要定期频繁的加入清蜡剂,增加了人力和成本。为了解决上述问题,开展油管电加热清蜡试验并推广。截止目前,油管电加热清蜡在各油田已广泛试验,其中辽河油田实施近500井、大庆油田实施400余井、吉林油田实施200余井、冀东油田实施180余井。辽河油田2002年开始为了开采熔点90℃的高凝油,最初用空心抽油杆带电缆进行加热,成本高;之后试验油套回路加热,在加热点下放入油套接触器,油管和套管间用绝缘扶正器,在距井口以下1m左右加上绝缘短接,形成回路加热;该技术使用效果良好,逐步扩大至常规油井结蜡治理[1]。

2 油井井筒清防蜡工艺适应性分析

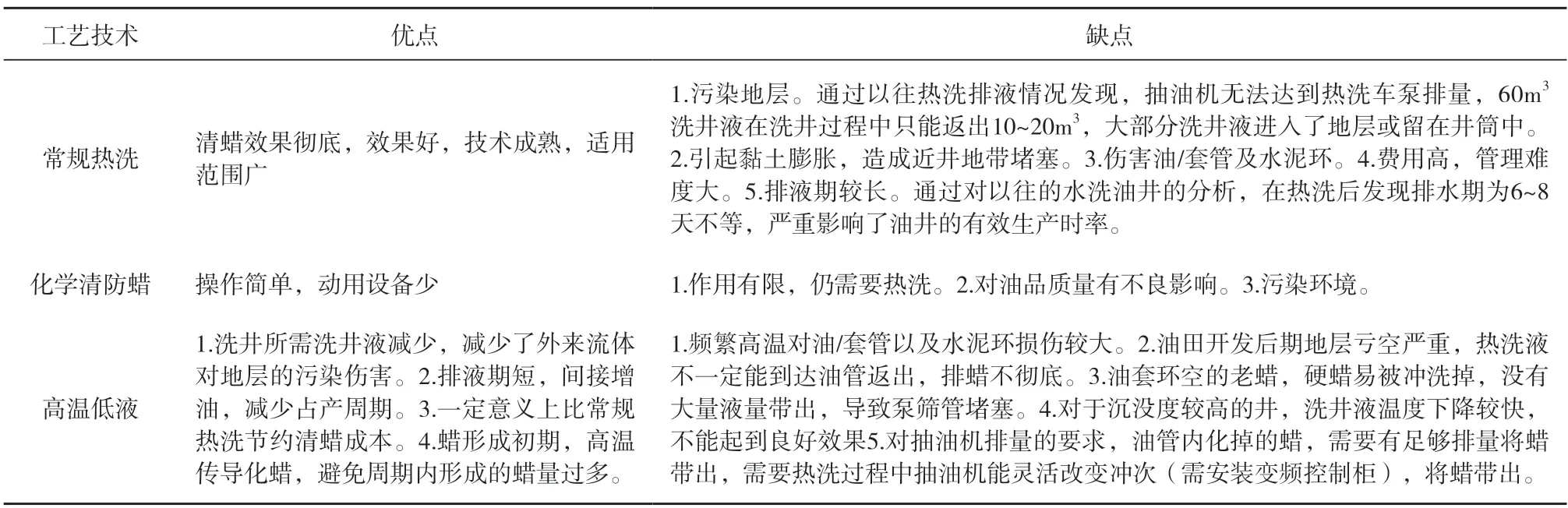

对比几种常见油井清防蜡工艺的优缺点,运用“四步筛选法”科学制定加药及热洗计划,避免技术升级实施补救措施,并严格执行“现场实测电流决定热洗温度和时间+数字化载荷变化观察效果”的热洗管理理念,实现源头控制,进一步合理压缩费用。

2.1 油井井筒化学清防蜡技术分析

优选井实施“油管电加热清蜡、水平井隔漏热洗管柱优化、清防蜡剂混合应用”3种清蜡工艺,同时与内涂层防蜡油管进行效果评价与效益比对,见表1。

表1 热洗清蜡优缺点对比表

油管电加热清蜡技术原理是结蜡点以下合适位置加装油套短接器,井口加绝缘短节,通直流电使油套管形成回路加热。该方法操作性强,可根据载荷变化随时通电清蜡。但风险点为井下电缆等附件增加,存在损坏落井风险。水平井隔漏热洗管柱优化技术原理为该封隔器实现生产时不坐封,通过油管憋压2~3MPa坐封,洗井时能阻止洗井液进入油层,洗完后自动解封,不影响正常生产及测试。该方法热洗效率高,缩短热洗回路,减少洗井液用量,防止油层污染,技术参数为最大外径114mm,最小内径62mm,最大工作压差20MPa,最高工作温度120℃,封隔器坐封压力2~3MPa。通过管理提升和技术手段,实现降低单井治理成本的目的,见表2。

表2 油井井筒清防蜡成本预算

通过利用本方法,一方面单井治理成本下降,用于日常维护投入费用451万元,较去年下降103万元,平均单井治理成本由1.46万元下降至1.19万元,下降0.27万元/年[2]。

2.2 油井井筒化学清防蜡剂混合应用

从研究区中筛选了结蜡严重的7口油井,进行F-1和F-2交替投加药剂现场试验,试验井试验前后基本数据如表3、表4所示。

表3 清防结合试验井试验前后基本数据

由表3得,在交替投加F-1和F-2后,试验井产液量和产油量略有下降,含水略有增高。

由表4得,在交替投加F-1和F-2后,抽油杆上行最大载荷下降了0.5kN,下行最小载荷增加了0.4kN,结蜡周期延长了18.4天。

综上所述,经过3种药剂投加试验后得到如表5所示结果。

表5 种药剂投加试验后结果

从降低载荷角度考虑,可选取投加F-1清蜡剂,可适当延长结蜡周期,适用于泵挂较深的油井,防止油井因结蜡载荷变大造成抽油杆断脱。从延长结蜡周期角度考虑,可选取投加F-2防蜡剂。投加F-1和投加F-2与交替投加F-1和F-2,也可适当的延长结蜡周期,但是优先考虑前2种方法。防蜡剂F-2投加最佳时机为油井热洗后,管壁清洁后,防蜡剂附着后,可阻止蜡晶的沉积,延长油井结蜡周期。为此,开展油井井筒清防蜡工艺的另一种研究。

3 油管电加热清蜡技术原理

油管电加热时,在油管、套管和地面电加热设备间形成回路。根据Q=I2RT,油管具有电阻,通过大电流而发热。因套管直径大于油管直径,一般套管截面积是油管的3倍左右,油管电阻大,大部分功率用在油管发热。当油管的温度达到一定值时,结晶在油管壁上的蜡就会逐渐熔化脱落,随油井产液排出,从而达到清蜡目的。

图1 电加热清蜡井口电极连接示意

4 油管电加热清蜡技术特点

本试验油管电加热技术主要从两个方面进行了改进:一是用高频大功率直流电代替之前应用的中频交流电,实现更安全,更节能。二是用绝缘井口装置替换绝缘短接,提高了绝缘稳定性和耐久性。

4.1 大功率高频电加热设备

使用试验单位有自主专利的SDHD型电加热设备,将井场生产用交流电转换为低压直流电,最大输出电流500A,输出电压30~150V,符合生产现场安全规定,转化效率高。

4.2 绝缘井口装置

井口绝缘装置主要由外径330mm,内径140mm的进口高密绝缘材料绝缘板、绝缘密封圈、绝缘螺丝垫和及绝缘螺丝套组成。使油管和套管在井口绝缘。密封压力10MPa以上,下挂重量80t时仍可确保密封和绝缘正常。

4.3 绝缘扶正器

在井口和油套接触器之间,每根油管装一个绝缘扶正器,防止油套接触。外径118mm,内径74mm,可套在73mm油管上。

4.4 油套接触器

安装在结蜡点以下,让油管和套管形成回路,不影响测液面,试验井一般下深350~700m之间。外径126.4mm(带弹簧)、114(弹簧收回),在确保油套管接触良好的同时便于起下管柱、防治遇阻。

5 油管电加热清蜡现场试验及效果分析

5.1 整体实施情况

针对该技术适应性,优选结蜡严重、热洗频次高或隔采无法加药、热洗井进行试验,共下入工具8口,实施电加热7口10井次;加热后最大载荷平均下降1.2kN,井组管线未发生返蜡造成回压上升现象。

5.2 典型单井分析

H53-2(11.29m3/4.3t/54.7%)6月18日该井因结蜡严重卡泵上修,起出管柱井口下1-50根油管结蜡严重,前期2天加入一次清蜡剂,加药浓度200×10-6,热洗周期30~45天,6月19日完井时下入电加热清蜡装置。7月30日功图对比显示最大载荷上升,最小载荷下降,井筒轻微结蜡,作业区申请实施电加热清蜡。H53-2井8月3日进行电加热清蜡,清蜡时长6h(12:00—18:00),输入电压380V,输出电压35V,输出电流600A,加热功率21kW,通过清蜡前后数据对比,上行电流下降3.6A,载荷、功图变化不明显[3]。

6 结束语

通过对比目前油井井筒清防蜡工艺的优缺点,并提出三种清防蜡技术,电加热清蜡与常规热洗清蜡效果接近,同时不产生废水、不结垢、不污染地层。常规热洗2350元/井;电加热清蜡初期下入油套接触器、油管绝缘扶正器等附件时投资平均7000元/井,下入后可长期使用;清蜡时技术服务费1500元/井;用电约180kWh,折合电费108元/井。同一口井按照热洗8次计算,常规热洗需1.88万元;电加热清蜡费用为0.7+0.1608×8=1.9864万元,当一个检泵周期内一口井热洗达到9次或以上时,电加热清蜡效益优于常规热洗清蜡。现场实际年热洗9次及以上的油井数量极少,且正在逐步配套防蜡油管,可从根本上停止清蜡、无需加药。