自升式钻井船就位作业防滑移措施与应用

2024-04-11张冠杰

张冠杰

中海石油(中国)有限公司天津分公司 天津 300459

随着渤海油田调整井作业日益增多,钻井船就位采油平台的次数急剧增加,就位滑移问题也越来越突出,渤海油田各矿区都有此类情况的发生,仅2021年就多达5次,增加工期73天,增加费用2800余万元,近几年渤海油田钻井船就位滑移统计见表1。

表1 近几年渤海油田钻井船就位滑移统计表

一旦就位滑移旷日持久,甚至最后失败,将形成更加复杂的桩靴坑,使用其他钻井平台再就位时会更加困难,产生大量不必要的费用,增加就位风险,严重影响工程作业计划和油田开发进程。因此,研究滑移原因,制定有效措施,减少就位时间显得愈发重要。本文将深入探讨滑移的原因,并提出有效的预防和应对措施。

1 常见滑移风险

钻井船设计就位采油平台的位置,往往伴随着海底各类管线、海缆等无法移除的障碍物,同时需要比较高的就位精度,常见风险见表1。

1.1 无法满足一批次作业井的全覆盖

渤海井全为丛式井,调整井作业,数量一般只有几口,即使只有两口井,槽口分布位置也可能处于两个极端位置,就位滑移时,同样将无法满足全覆盖,造成二次动员其他平台就位作业,从而大大增加作业费用。

1.2 钻井船升降装置受损

渤海油田钻井船都采用自升式,桩腿数量通常为3腿或4腿,需要通过升降装置的作用,来完成桩腿的上下活动,从而完成就位作业,滑移对升降装置造成的冲击负荷较大,可能引起电机过载、桩腿斜撑弯曲变形、桩腿齿条齿面挤压变形等情况,除了设备损坏以外,还会造成无法插桩临时升船,无法满足钻井船原地升船避风条件[1]。在就位期间出现大风天气时,必须临时升船避风,否则将带来钻井船自存安全问题和作业人员的生命安全问题。

1.3 碰撞采油平台

渤海油田自升式钻井船本身不具备航行动力,就位作业时需要靠钻井平台四个锚控制船体位置,加上1条主拖轮和2条辅助拖轮的缆绳带力,实现钻井船的就位作业[2]。采油平台布局一般有吊车、燃烧臂等突出物,考虑覆盖作业井的同时,要避让开突出物。一般的,钻井船就位的船尾侧距离采油平台最近距离只有4~5米的距离,在钻井船就位期间,滑移的方向不确定,有碰撞采油平台的风险。

1.4 刮蹭海管、海缆等

海上各采油平台的原油,都需通过海底管道运输,平台所需电力,很多都需要海底电缆输送,单个采油平台附近,往往具有3条以上的海底线缆,这些线缆承担着整个平台的原油和电力输送,一旦钻井船滑移,桩靴就有可能刮断海管海缆等,造成平台断电断油事故,甚至出现原油污染海洋,酿成环保事件。

1.5 钻井船严重倾斜甚至倾覆

老桩靴印的深度,一般在4~8米,初始插桩滑移时,如果向老桩靴印处滑移,极易造成钻井船倾斜,在此期间,升降装置易受损,操控不到位,甚至会发生钻井船倾覆的风险。

2 滑移原因

2.1 土质原因

就位插桩易滑移区块表层土质分为两类,一种是表层为软到非常软的粘土,抗剪切强度低;二是表层有一层很薄的铁板砂,下层为软黏土。黏土层插桩较为容易,同时侧向支撑力不足,不易固定桩靴;表层出现“软+薄硬+软”的地层结构形式,更加容易出现平台侧倾,进而出现更严重的滑移现象,大大增加操控钻井船的难度。

2.2 老脚印多且分布混乱

多次就位同一个采油平台可能会选用不同的钻井船,这就会出现多组老脚印(普遍3组以上,大部分老平台达到了5组以上),导致脚印分布杂乱,桩靴坑深浅不一、大小不一。桩靴受力不均时,易产生侧向力,钻井船就位时,受插桩深度、就位方案、旧桩靴坑坡度深度等影响,导致再就位滑移量和滑移方向的不确定性,克服滑移将变得更加困难[3]。

2.3 地层压实作用

部分地层已被前期就位过的钻井船桩靴踩踏多次,受压实作用的影响,导致部分地层由软变硬,留存深浅不一的桩靴坑,常规手段不易修复,存在“硬台阶”现象,导致海床凹凸不平、软硬兼有,加剧了滑移的可能性。

2.4 钻井船选择不匹配

对于计划作业的采油平台,如果未进行合理有效的钻井船选型,未能充分考虑钻井船的滑移量、滑移方向、踩实能力、覆盖能力等,导致桩靴尺寸、插桩深度、滑移倾向大等不合理的钻井船被动安排到不匹配的采油平台处就位,滑移风险加大。

2.5 就位操作方案有限

通常情况下,除了满足一批次井的全覆盖以外,还需考虑尽量满足一个采油平台所有槽口的覆盖,增加作业井数的同时,也尽量利用老桩靴脚印来稳定钻井船,同时也减少了单个采油平台的历史脚印数量,方便后期钻井船的就位作业。当然,单个平台所有槽口全覆盖的设计方案,也会带来负面影响,会导致就位方案可调整的余地变小,就位过程中,可能出现频繁操作,不易消除滑移或劈腿的带来的负面效应。

3 应对措施

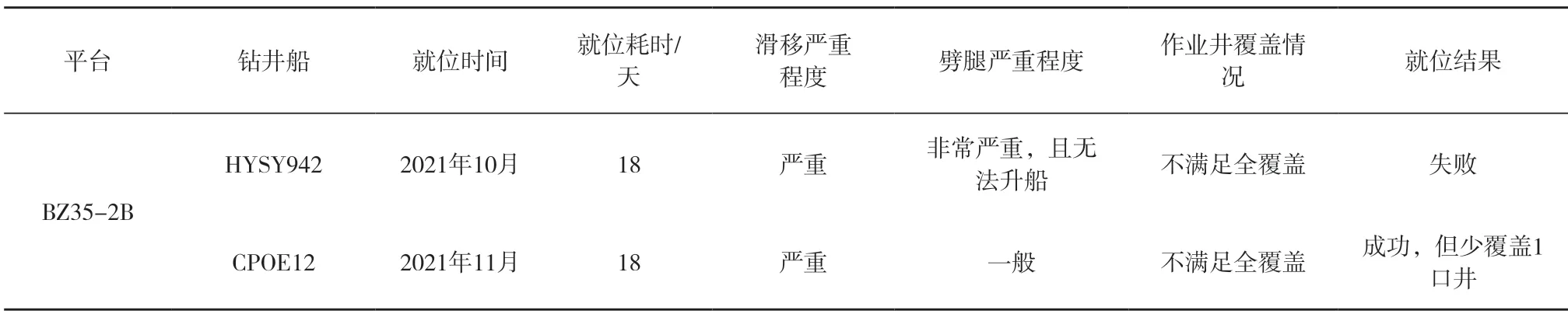

2021年出现的滑移较为严重的平台是BZ35-2B平台,具有典型的代表作用。本平台设计作业3口调整井,槽口分布距离远,钻井船实际就位过程中,无论是正就位还是斜就位方案,HYSY942都出现严重劈腿现象,始终无法升船,最终累计耗时18天,就位宣布失败,改用CPOE12就位。CPOE12实际就位过程中,正就位方案失败,滑移也很严重,但未劈腿,最终斜就位方案成功,但只能覆盖2口井,累计耗时18天(其中临时升船避风时间7天)。两次钻井船实际就位情况见表2。

表2 HYSY942与CPOE12在BZ35-2B采油平台就位情况表

综合HYSY942及CPOE12的实际就位情况,能够得出以下结论:老脚印太多、近采油平台侧的5m左右位置存在斜坡,且斜坡附近的地层特别硬,难以增加入泥深度,导致滑移严重,并最终造成桩腿劈腿,甚至出现无法升船离开水面的现象。如果斜就位三口井,意味着钻井船需距离平台更近4m左右,这个位置的地层有斜坡且特别硬,最终还是会滑移,无法满足最远端一口的覆盖。CPOE12斜就位成功二口井的因素主要有两个:钻井船本身桩靴分布避让老脚印能力最好、桩腿距离采油平台较远后可实现入泥深度明显增加、桩靴结构防滑设计更好。

2021年其他区块也陆续都有类似滑移、劈腿(无法升船)、不满足设计覆盖等复杂情况发生,下面根据本平台实际就位中出现的复杂情况的处理措施及注意事项分析如下:

3.1 滑移,但不劈腿

3.1.1 可能的原因

与老脚印重合多,且未避让开;存在斜坡;向旁边入泥更深的坑内滑移。

3.1.2 应对措施

根据滑移方向,朝对应的反方向多调整一点船位,给滑移量留空间,通过反复试插桩,向坑内不断刮泥填坑,一般尝试几次后,情况会明显好转。

对于滑移不见好转的情况,可用两条辅拖在平台尾侧持续带力,减小滑移趋势,同时逐渐插桩,尝试增加入泥深度。

插桩过程中,配合冲桩方式会非常有效,但斜坡很硬的就显得无效果,此时可尝试冲桩时间更长一些。

3.1.3 注意事项

充分考虑滑移量,插桩要注意速度,防止刮蹭采油平台;辅助拖轮要根据滑移的方向来调整船位,持续输出拖带力,稳住钻井船。

3.2 劈腿,但不滑移

3.2.1 可能的原因

老脚印太多,且未避让开;平台本身存在缺陷,比如桩靴尺寸和结构形式不合适。

3.2.2 应对措施

压载前充分活动桩腿释放扭矩,必要时可考虑整体压载法,不采用单腿压载法,使各桩腿受力均衡,平稳入泥;平台方允许时,可部分压载后尝试升船至作业气隙,观察劈腿值大小,减少后期压载完毕或快压载完毕时,再次劈腿导致无法升船,有的平台已经出现压载完毕后无法升船的情况,作业时间浪费太多。

3.2.3 注意事项

劈腿意味着不能正常升船,强制升船可能导致升降系统损坏,另外当遇到恶劣海况时,可能升船无法升到8m以上的气隙,涌浪大时,可能拍打船底,造成平台升降系统损坏、平台移位、刮蹭采油平台甚至倾覆。当不能正常升船时,应根据预测海况情况,果断做决定拖离到外部初就位点附近,尽快临时升船避风。

3.3 滑移,且劈腿

3.3.1 可能的原因

这种综合了滑移和劈腿两种情况的原因,也是最严重的一种情况,安全风险极高。

3.3.2 应对措施

应做足准备工作,操作每一步都需更加小心,充分讨论作业方案,将可能遇到的风险先桌面演练一遍,做到遇到突发情况时,可立即采取措施应对,增强决策能力。当耗时较长不能满足设计就位时,应果断决定放弃部分井槽,选取只覆盖一部分井的方式,必要时采取斜就位甚至换钻井船的措施。

3.3.3 注意事项

控制安全距离,选择平潮、海况好、能见度好的条件下进行作业,保人员安全、保升降系统安全、保平台安全、保不刮蹭采油平台及海底线缆,不可冒进。

4 钻井船选型

设计阶段应做好如下工作:尽量避让老脚印至少直径的一半(0.5D)以上,否则很容易滑移;明确老脚印的入泥深度;平台桩靴入泥深度预测要准确;200m×200m范围内的海底障碍物要全部打捞,给斜就位等特殊就位方案留出空间。

选择合适钻井船最重要,不同的钻井船,具有不同类型的桩靴结构、桩腿长度、平台重心高度、桩腿升降系统等,每一个因素都至关重要。要主动出击,选择合适的钻井船,而不是选择作业能力强的船,不被动等待船舶安排,滑移风险大的钻井船应主动放弃,根据桩靴形状、尺寸等与地层的配伍关系,桩腿长度、平台重心与劈腿的关系,根据土质调查、老脚印分析、插桩深度、覆盖能力、海底管线等进一步优选钻井船。覆盖能力强的钻井船,能设计更多就位操作方案,比如可比较大范围的改变桩靴入泥位置、保留斜就位方案等,大大降低滑移带来的困难。

5 结束语

钻井船在就位过程中出现的滑移、劈腿等问题需被高度重视,因为这些问题可能引发更复杂的情况和安全隐患,决策时应当果断,避免优柔寡断和强制夜间作业等可能增加风险的行为。选择覆盖能力强的钻井船,可增加就位方案数量,在平潮、能见度好、海况好等条件下进行就位作业,降低海水涌浪和流速的客观影响,增强钻井船就位作业的操船性能,保护好设备的完整性,结合实际发生滑移类型,采取对应的防滑措施,可以进一步降低就位作业的总时间,实现安全高效的目的。这些方法和建议不仅为当前的作业提供了指导,也为未来的决策和工作流程提供了重要的参考。