隆页5-1HF一级井身结构攻关研究

2024-04-11孙钢姜政华解赤栋

孙钢 姜政华 解赤栋

中石化重庆页岩气有限公司 重庆 408400

1 基本情况

隆页5-1HF为部署于渝东南地区利川-武隆复向斜武隆向斜团堡次凹南翼的一口水平评价井,设计井深5129.00m,设计完井周期32d。目的层位为龙马溪组龙一段②小层-③小层下部,压力系数为0.8~1.2[1]。地层自上而下依次为三叠系嘉陵江组、飞仙关组,二叠系长兴组、吴家坪组、茅口组、栖霞组和梁山组,志留系韩家店组、小河坝组和龙马溪组,奥陶系五峰组、临湘组和宝塔组。通过一级井身结构可行性研究、制定长裸眼井段提速方案、开展亲油水泥浆堵漏研究、优化固井方案,隆页5-1HF在武隆工区首次成功实施一级井身结构,证实了武隆工区井身结构简化降本的可行性,促进本工区常压页岩气效益开发。

2 一级井身结构攻关研究

2.1 一级井身结构可行性分析

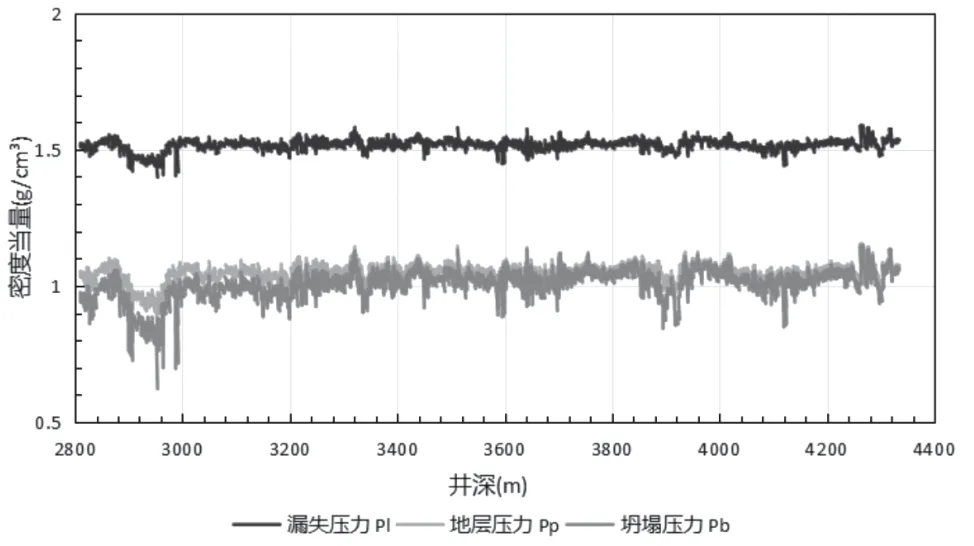

采用一级井身结构的井意味着多层系暴露在同一裸眼段内,不同层位的地层孔隙压力、地层漏失压力和地层坍塌压力是不一样的。密度窗口的上限为裸眼井段最小地层漏失压力当量密度,下限为裸眼井段最大坍塌压力当量密度。为了确定一级井身结构的情况下是否具备合理密度窗口,进行了地层三压力剖面研究,建立适当的地层压力计算模型和地层压力剖面[2]。通过对位于同一区块的隆页1HF井测井资料处理并结合现场实钻参数,建立的地层压力剖面为见图1,密度窗口为1.35~1.46g/cm3,具备合理的密度窗口。

图1 隆页1HF井地层压力剖面

同时,对武隆工区已钻井漏失情况进行了分析。通过对武隆工区9口已完钻井漏失情况统计可知,嘉陵江组普遍失返性漏失,需通过清水强钻,下套管专门封隔。吴家坪组、茅口组地层承压能力较弱,钻井液密度过高易导致漏失。韩家店、小河坝组地层较稳定,未发生过漏失。隆页3HF由于当时地层压力认识不清晰、龙马溪组龙一段①小层与②小层夹层易垮塌,钻进过程中钻井液密度偏高,导致龙马溪组多次发生漏失。通过合理钻井液密度的选取配合堵漏工艺技术,可有效防范或治理漏失。

根据对武隆地区钻井工程与地质环境因素的分析,确定了该地区地层风险点:(1)嘉陵江组易漏失地层;(2)茅口-栖霞组含气;(3)吴家坪组、茅口组地层承压能力弱。因此,综合考虑风险点、三压力剖面、前期钻井施工情况等因素,基于必封点的井身结构设计方法,确定隆页5-1HF必封点为嘉陵江组易漏失地层。通过一开钻进至飞仙关组顶部,下入表层套管,封固嘉陵江组漏失层,安装好套管头及井控装置,防范二开井控风险。二开对嘉陵江组至龙马溪组之间地层进行钻进,将钻井液密度控制在密度窗口之内,若发生漏失则进行随钻堵漏或者打水泥塞堵漏,具备采用一级井身结构进行钻井的可行性。

2.2 长裸眼井段提速攻关

一级井身结构下的隆页5-1HF二开裸眼段长4000m,基于Wellplan等钻井软件开展的水力延伸极限、机械延伸极限模拟分析表明,现有的钻井设备、工程技术能力及地质条件能够满足裸眼段延伸长度要求。井壁稳定性也是影响长裸眼井段顺利延伸的关键,进行钻头螺杆优选、优化钻具组合、确定减摩降阻措施,减少长裸眼井段钻进时间,降低井壁失稳风险。

钻头是最主要的破岩工具,钻头类型、性能是否与地层条件相配伍将直接影响到钻井速度、钻井的质量和成本[3]。对武隆区块地层岩石可钻性、研磨性进行分析可知,本井难点主要是吴家坪、茅口组、韩家店组、小河坝组等夹层较多且质地坚硬的地层,针对性的选择抗冲击性强、6刀翼的PDC钻头。为了满足强化参数及复杂工况钻井需求,选用输出功率高、扭矩大、寿命长的螺杆钻具。

结合武隆工区地质特性及工程特点,对钻具组合进行优化。一开钻具组合为“φ311.2mm钻头+1.25°螺杆+φ290mm扶正器+浮阀+φ203mm无磁钻铤+φ203mm钻铤+φ127mm加重钻杆+φ127mm钻杆”,兼具防斜打直与防碰定向需求。二开直井段、造斜段钻具组合为“φ215.9mm钻头+1.5°螺杆+浮阀+φ127mm无磁承压钻杆+φ168mm无磁悬挂+φ127mm无磁承压钻杆+φ127mm加重钻杆+φ127mm钻杆+φ178mm水力振荡器+φ127mm钻杆+φ127mm加重钻杆+φ127mm钻杆”,达到高造斜率、定向中靶的目的;二开水平段钻具组合采用“φ215.9mm钻头+1.5°螺杆(无扶)+浮阀+φ127mm无磁承压钻杆+φ168mm无磁悬挂+φ127mm无磁承压钻杆+φ127mm加重钻杆+φ127mm钻杆+φ178振荡器+φ127mm钻杆+φ127mm加重钻杆+φ127mm钻杆”,定向追层较灵活的同时无扶螺杆可提高井下垮塌复杂处理能力。

减摩降阻措施主要有两点,一是采用水力振荡器工具降低钻具与井眼之间的摩擦力,二是采用油基泥浆增加井眼润滑性。水力振荡器在造斜段和水平段提速明显,使滑动钻进时钻柱和井壁之间的静摩擦转变为动摩擦,滑移摩阻减小到正常值的20%~25%,可防止钻压堆积,精确控制工具面[4]。油基钻井液既可有效解决页岩气水平井钻进过程中摩阻大、托压问题,也是维持目的层页岩井壁稳定性的关键技术。

2.3 亲油水泥浆堵漏技术研究

长裸眼井段井漏风险高,发生漏失后随钻堵漏无果的情况下,通常需要进行打水泥浆堵漏。常规水泥浆堵漏需要注入洗油隔离液,大排量冲刷井壁易导致井壁失稳垮塌,且返出的油基废液处理费用高,堵漏之后候凝时间较长。因此,进行了亲油水泥浆堵漏研究。

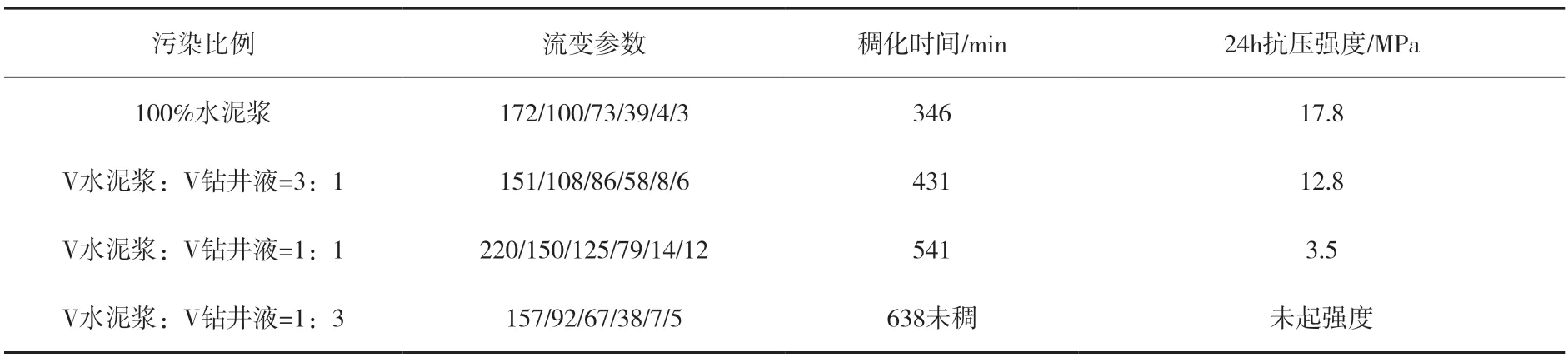

亲油水泥浆是在水泥浆内加入抗油基泥浆污染剂,改善水泥浆自身亲油性,使其被油基泥浆部分污染的情况下仍然能凝固[5]。基本配方:100%G级水泥+4%降失水剂+2%膨胀剂+3%抗污染剂+44%水。为了验证亲油水泥浆抗污染性能,按照不同比例将亲油水泥浆与油基泥浆混合,进行试验评价见表1。

表1 亲油水泥浆与油基泥浆混合稠化试验

通过对比实验可得出以下三个结论:一是亲油水泥浆混有油基泥浆时,水泥浆稠度变化不明显;二是亲油水泥浆内混合的油基泥浆越多,稠化时间越长,可以保障施工安全;三是亲油水泥浆与油基泥浆混合比例大于1∶1时,可较快起强度,且强度较高。

2.4 完井工艺优化

长裸眼井段摩阻较大,采用常规下套管方式存在下不到底的可能性,需备用旋转下套管工艺和漂浮下套管工艺。下套管前根据实钻摩阻系数,选择不同摩阻系数、套管扶正器类型及数量等进行模拟,不发生套管正弦或螺旋屈曲且剩余悬重满足芯轴坐挂吨位则选择传统下套管方式,否则重新模拟旋转或漂浮下套管方式管柱受力情况,选择最优方式[6]。

二开层系多、漏失风险高,且产层固井水泥浆密度远高于正常钻进钻井液密度,水泥浆无法返至井口。通过单级固井方式,尾浆采用密度1.88g/cm3的弹韧性防气窜水泥浆,返至A靶以上800m。领浆采用1.45g/cm3低密度弹韧性水泥浆,充填尾浆上部井段,水泥浆充填井段长度约1500-2000m,降低循环当量密度,防范或减小漏失。

3 施工效果

隆页5-1HF采用一级井身结构见图2,一开通过φ311.2mm钻头钻进至1195m,揭开飞仙关组后下入φ244.5mm套管,封固嘉陵江组漏失地层。一开钻进日进尺最高为665m,创武隆工区φ311.2mm井眼单日进尺最高纪录。二开采用φ215.9mm钻头从飞仙关组钻进至龙马溪组,下入φ139.7mm生产套管,产层水泥浆返至1695m。实钻进尺5100m,水平段长1589m,全井平均机械钻速达到17.51m/h,较武隆工区平均水平提高55.64%。实际完井周期52.23d,核减复杂处理时间20.98天后周期为31.25d,低于设计周期32d。

图2 隆页5-1HF井实钻井身结构

4 结论及建议

通过武隆工区三压力剖面研究得出密度窗口,开展邻井漏失情况分析找准地层薄弱点,论证了武隆工区开展一级井身结构钻井的可行性。基于必封点的井身结构设计方法,将隆页5-1HF设计为一级井身结构。

开展了亲油水泥塞的研究与应用,并在隆页5-1HF进行两次亲油水泥浆堵漏,两次堵漏施工均起到了封堵漏层、提高地层承压能力的作用,一次性堵漏成功率100%,相比常规堵漏,每次堵漏可节约周期1.5d、节约30m3油基废液处理费用。

一级井身结构可提高钻井速度、降低钻井周期、减少套管和套管头等材料成本,但出现井漏、井垮等复杂后处理周期长、费用高。建议开展井身结构简化与高性能水基钻井液技术联合攻关,进一步提速降本。