采煤工作面过地质构造带防灭火技术研究

2024-04-10周旺

周 旺

(山西汾西矿业(集团)有限责任公司 矿山救护大队,山西 孝义 032300)

厚煤层采用综放开采工艺时具备煤炭产量高、经济效益好等优点,但是此种开采工艺也存在煤炭资源采收率偏低、采空区垮落空间大、遗煤量多以及漏风严重等问题[1-2]。随着矿井采掘深度以及开采范围的不断增大,采面回采受断层、陷落柱以及破碎煤岩体等地质构造影响更趋明显,在地质构造影响区内煤岩体往往更为破碎,导致采空区内溢流有大量的浮煤,同时受围岩裂隙发育、采面通风负压等多因素影响,采面漏风严重,从而导致采面在地质构造带内回采时面临较大的防灭火压力[3-4]。为此,众多的学者及工程技术人员从火灾成因、防灭火技术、火灾监测方法、漏风规律等方面展开研究,并为后续采面防灭火工作开展提供了宝贵的借鉴经验[5-7]。文章在借鉴前人研究成果的基础上,针对山西某矿30703综放工作面回采过断层构造期间面临采空区遗煤自燃发火问题,结合现场情况针对性地提出了防灭火技术措施并进行工程应用,为采面煤炭安全高效回采创造了良好条件。

1 工程概况

30703综放工作面设计走向长度为2 785 m,倾向斜长为256 m,是现阶段该矿井唯一在采工作面。采面回采的7号煤层厚度为6.1~8.3 m,均值7.3 m,设计开采高度为2.8 m.采面回采的7号煤层自燃发火倾向性为II类,最短发火周期为79 d.

根据已有回采巷道掘进揭露、钻探资料显示,30703综放工作面回采范围内发育有SF31断层(H=6.7~9.8 m,305°∠57°),该断层与回风巷、进风巷分别在1 715 m,1 780 m位置斜交,在SF31断层影响范围内,7号煤层顶底板岩性以粉砂岩、砂质泥岩为主,采面内SF31断层位置见图1.

图1 SF31断层分布位置示意

30703综放工作面在SF31断层影响范围内回采时,受煤层顶底板岩体破碎、煤层厚度变化以及回采巷道围岩变形加固等多因素影响,采面推进速度缓慢,进尺约为0.8 m/d.受采空区内遗煤量大、断层影响区内采面推进速度缓慢、采面顶底板裂隙发育、采面漏风量较大等多因素影响,采空区内检测出了CO且体积分数达到200×10-6,采空区遗煤存在较大的自燃风险。为确保30703综放工作面安全回采,有需要针对采面现场情况实施防灭火技术措施。

2 采面防灭火技术

2.1 调整原防灭火技术措施

在30703综放工作面在SF31断层(H=6.7~9.8 m,305°∠57°)影响区内回采时,对原防灭火技术措施进行调整,具体为:

1) 减少30703综放工作面供风量,将风量由2 550 m3/min调至1 850 m3/min,通过减少供风量降低采面与采空区间风压差,从而减少采空区漏风。

2) 降低采面抽采负压,将高抽巷抽采负压由20 kPa逐渐降低至5 kPa,同时应确保高抽巷内瓦斯体积分数在20%以上、氧气体积分数在10%以内,从而达到既减少采空区漏风量又降低采空区内回风隅角瓦斯涌出,避免瓦斯超限的目的。

3) 在过断层期间,每天安排专人对进风、回风隅角位置,靠近上下端头20 m位置,架间等重点区域喷洒阻化剂(15%~20%的MgCl2溶液)。

4) 强化监测管理。对采面内及回风流中CO、温度及瓦斯等传感器进行校验,确保传感器灵敏可靠。每天对高抽巷、回风隅角以及采面架间等重点区域进行取样化验,及时掌握采面各重点位置CO、O2等气体的体积分数变化情况。

2.2 新的防灭火技术措施

2.2.1 减少采空区漏风

1) 强化地面塌陷区管理,将巡检周期由3 d调整至1 d;每天安排专人对 30703综放工作面地面塌陷区进行巡检,发现裂隙后及时封堵。

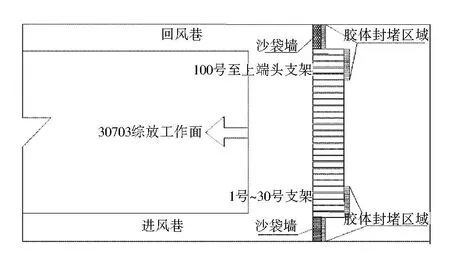

2) 在采面进风及回风隅角位置按照5 m间隔布置沙袋墙。沙袋墙上部、下部与巷道顶底板接触密实,两侧紧靠支架及巷帮;在砌筑完沙袋墙后通过高分子胶体材料充填沙袋墙内空间,以便封堵漏风通道。

3) 采面靠近上下端头的1号~30号支架以及100号~130号支架后部均注射高分子胶体材料,通过高分子胶体材料膨胀封堵架间漏风裂隙。沙袋墙及高分子胶体封堵区域见图2.

图2 沙袋墙及高分子胶体封堵区域示意

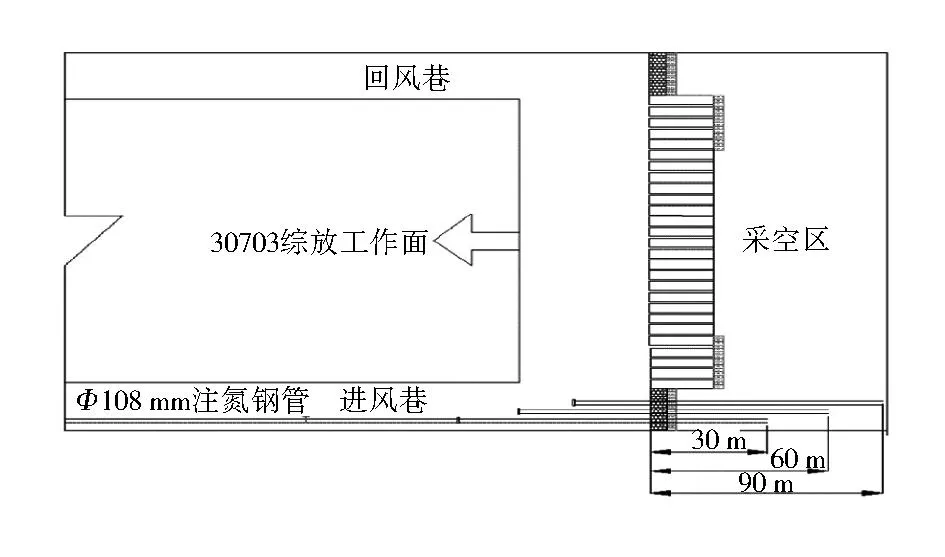

2.2.2 采空区持续注氮

通过向采空区注氮,可实现采空区及时惰化,将O2体积分数控制在遗煤自燃发火临时浓度以内。利用地面工业广场两台型号QTD1000/98Z制氮机向井下提供体积分数在98%以上的氮气。根据30703采空区内自燃“三带”划分研究成果,确定氧化带为采空区内15~145 m,为此在采面进风巷埋入3根Φ108 mm注氮管路,管路出口间距均为30 m,在注氮管路埋入采空区10 m后开始注氮,从而实现采空区内后方30~90 m范围内持续注氮惰化。注氮管路布置见图3.

图3 采空区注氮示意

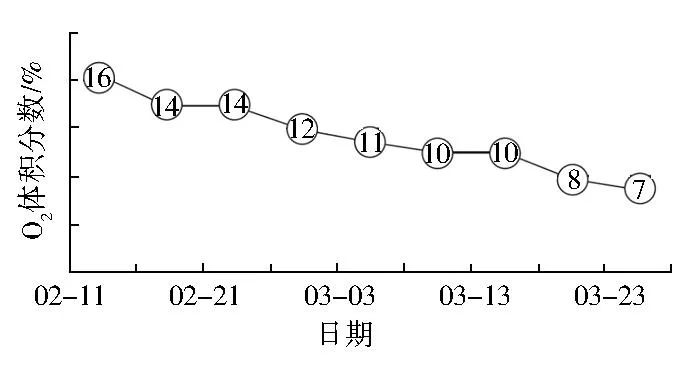

注氮后30703采空区内O2体积分数变化情况见图4.从图中看出,注氮后采空区内体积分数持续降低,注氮20 d后采空区O2体积分数可降至10%以内,实现采空区及时惰化。

图4 注氮后采空区O2体积分数变化曲线

2.2.3 架间埋管注液态CO2

在30703综放工作面过SF31断层期间,利用井下的CPW-2.0移动式液态CO2防灭火装置向采空区内持续注氮。在回采期间,在架间预先埋设通向采空区的管路,主要覆盖位置为采面进风、回风隅角,靠近回风巷支架后方等。

2.2.4 采空区注入三相泡沫

矿井灌浆系统为顶板注浆以及采空区三相泡沫提供浆液。利用井下的抽浆泵将发泡剂注入到灌浆管路中,通过井下的压风管、注浆管以及发泡器等将三相泡沫浆液注入到采空区内。沿30703回风巷向采空区内铺设3趟Φ108 mm的灌浆管路,出口间距均为30 m,埋入到采空区内30~90 m后开始灌浆,灌浆量控制在40~60 m3/h.采空区三相泡沫注入管路布置情况见图5.

图5 采空区三相泡沫注入管路布置示意

2.2.5 顶板注浆

利用30703综放工作面回采巷道内的10号及14号钻场向采空区顶板施工钻孔,通过钻孔向采空区注入三相泡沫进行防灭火,其中在10号钻场布置6个顶板定向长钻孔,在14号钻场布置7个定向长钻孔,见图6.

图6 顶板注浆钻孔布置示意

矿井现有的灌浆系统制浆能力为60 m3/min,水灰质量比为(1∶1)~(1∶8),渣浆泵向井下提供浆液,通过注浆泵向采空区顶板进行持续注浆。

3 防灭火效果分析

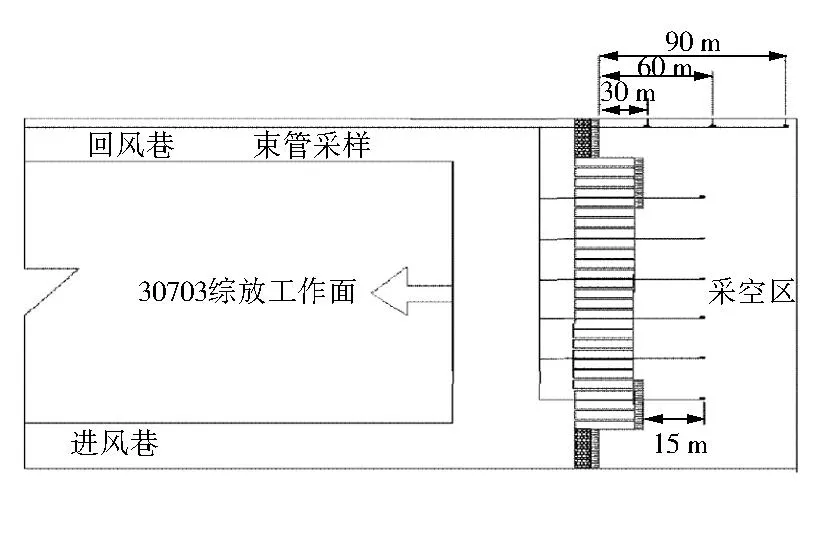

为有效掌握30703综放工作面过SF31断层期间防灭火技术措施效果,在采面回风巷埋设3趟束管,取样点分别位于采空区内30 m,60 m及90 m位置;同时在采面内按照10架间隔布置1趟束管,取样点位于采空区内15 m位置,布置情况见图7.

图7 束管布置示意

采用布置的瓦斯、CO传感器对采面内自燃发火标志性气体进行检测,通过人工巡检及时掌握重点位置气体的体积分数。采取防灭火技术措施后,采空区内CO体积分数监测结果见图8.从图中看出,实施防灭火措施后,采空区内CO体积分数呈明显降低趋势。措施实施20 d后,采空区CO体积分数降至24×10-6以内,同时采面各位置均未监测到乙炔、乙烯等遗煤自燃发火标志性气体;采面于3月13日恢复生产,期间采面各位置未检测到CO,采空区内CO体积分数也呈降低趋势。3月23日监测到采空区CO体积分数降至8×10-6,之后采空区内未检测到CO.

图8 采空区内CO体积分数监测结果

4 结 语

1) 30703综放工作面过SF31断层期间,防灭火工作开展难度较大,涉及煤炭开采、瓦斯治理、通风管理以及监测监控等多个环节。依据采面现场情况以及矿井现有的防灭火设备、井下管路铺设情况,构建采面防灭火技术体系,通过通风管理(减少漏风、封堵漏风裂隙)、采空区及时惰化(注氮及注液态CO2)、灌浆(顶板注浆以及采空区灌注三相泡沫)等措施实现采空区内遗煤自燃发火防治。

2) 防灭火技术经现场工程应用后,采空区内CO体积分数呈快速降低趋势。同时采面恢复生产后,采面各位置均未再检测到CO,表明现场使用的防灭火技术措施取得了较好效果。