一起500kV导线线夹过热缺陷案例分析

2024-04-10王江波周鸿铃李光茂乔胜亚

王江波 周鸿铃 李光茂 乔胜亚 杨 森

一起500kV导线线夹过热缺陷案例分析

王江波1周鸿铃2李光茂2乔胜亚2杨 森2

(1. 深圳供电局,深圳 518001;2. 广州供电局,广州 510410)

线夹作为导线连接的重要部件,在电力系统架空线路中被广泛使用,因导线断股、螺栓松动接触不良等导致的线夹过热现象时有发生。本文对一起变电站500kV主变变高开关上方引下线线夹异常发热的紧急缺陷案例进行分析,开展直流电阻试验、大电流温升试验、滑移试验、单线拉断力试验及解体检查,最终确定线夹过热原因为固定螺栓在投运时的紧固力矩不满足标准要求,垫片配置数量不统一,长期运行过程中导线受力导致线夹螺栓松动,致使线夹端部更易受潮腐蚀并进一步加剧接触不良,从而导致接触电阻增大,以及滑移试验与拉断力试验不符合要求。最后,提出对该批次导线加强红外监测的针对性运维策略。

线夹过热;导线断股;解体检查

0 引言

架空输电导线作为电力系统的重要组成部分,其运行安全稳定性直接影响供电可靠性[1-3]。线夹作为输电线路的重要组成部件,不仅要承受电载荷,还要承受导线的张力[4-7]。在实际运行中,由于固定螺栓力矩不足、微风振动、机械负荷、腐蚀等因素,可能导致线夹固定连接处螺栓松动、导线断股、散股,进而导致接触电阻过大,在电流作用下易使导线及与其相连的固定线夹发热[8-14]。如果未及时处理,不仅会影响导线的载流能力,长期过热还可能损坏线夹,加剧导线断股风险,严重时甚至导致导线断线,造成线路故障[15-18]。

本文对一起变电站500kV主变变高开关上方引下线线夹异常发热缺陷案例进行分析,结合直流电阻试验、大电流温升试验、滑移试验、单线拉断力试验及解体检查,找到线夹过热原因并采取相应运维措施。

1 案例背景

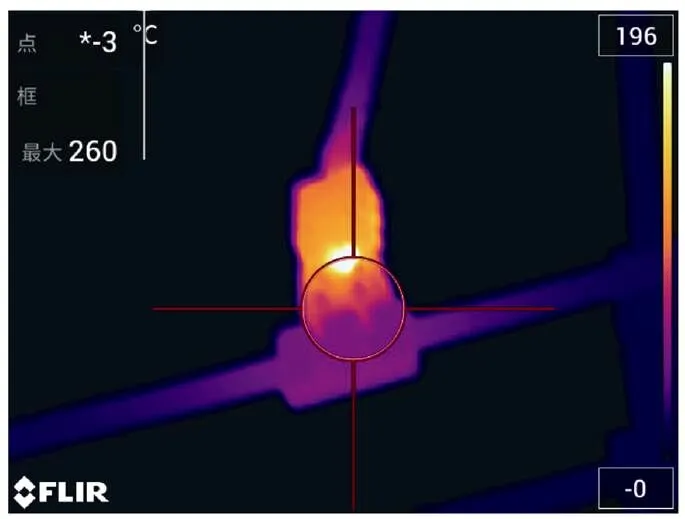

运维人员在对某500kV变电站进行红外测温巡视时发现,某主变变高开关A相上方T接线夹异常发热,最高温度为260℃,B相和C相相同位置温度为29℃,环境温度为22℃。红外测温图片如图1所示。

图1 红外测温图片

根据DL/T664—2016《带电设备红外诊断应用规范》,接头和线夹位置热点温度大于130℃属于紧急缺陷。该导线型号为LGKK—587,其额定载流量为1 204.67A,缺陷发现时电流为499A,负荷率为41%,已运行28年。查阅过往历史缺陷信息,该导线近3个月内电流未超出额定载流量,且未出现短路电流等。

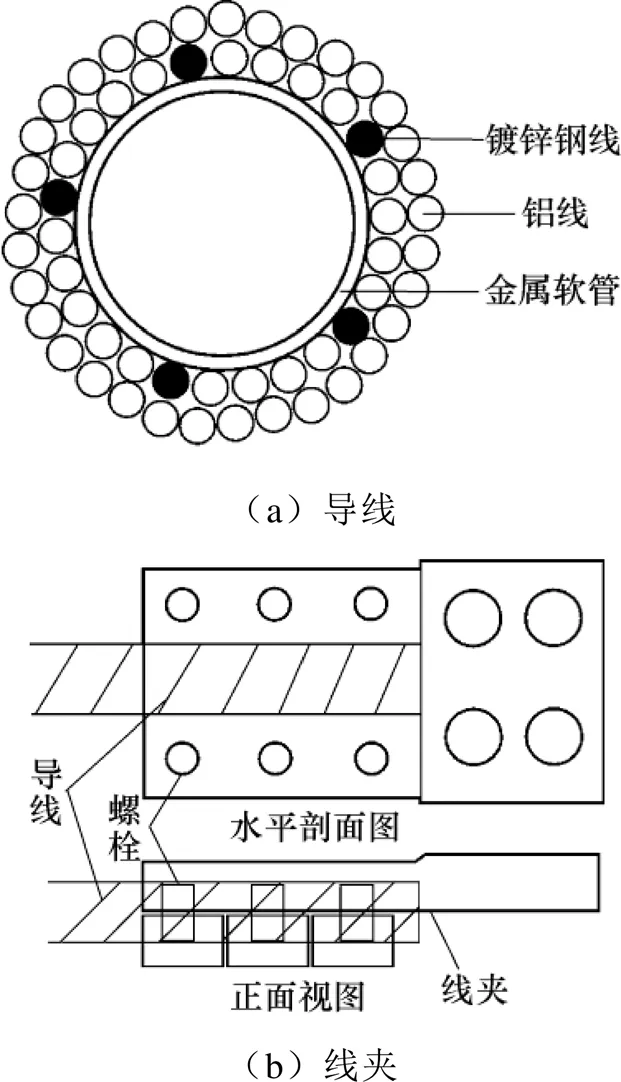

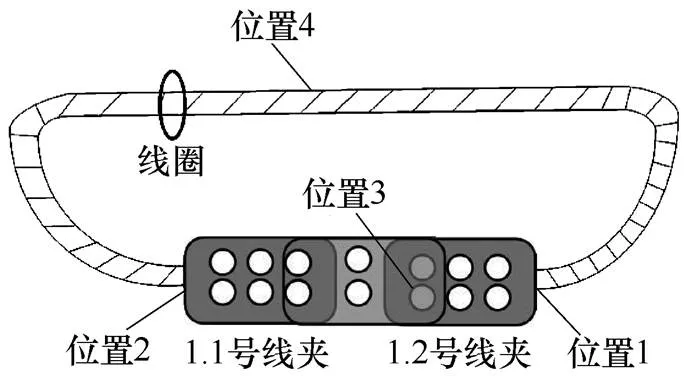

图2 导线及线夹示意图

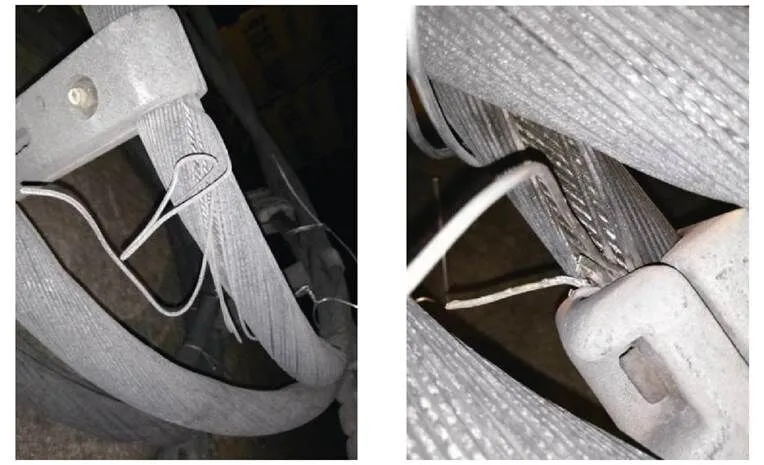

图3 导线断股、发黑

2 检查试验

为找到线夹过热原因,对过热导线及线夹开展直流电阻试验、螺栓力矩检查、大电流温升试验、滑移试验、单线拉断力试验和解体检查。

2.1 直流电阻试验

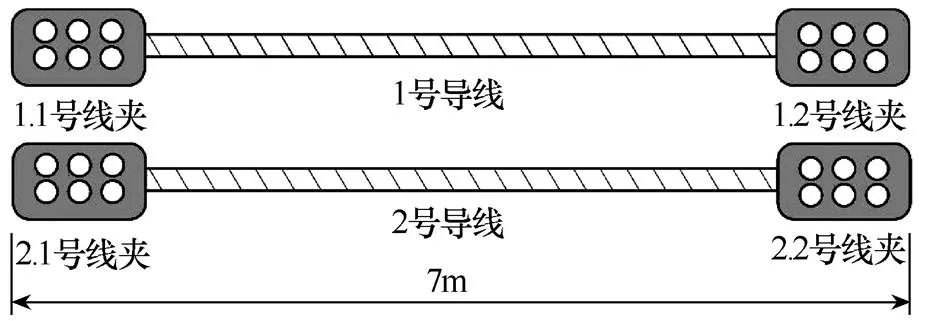

对二分裂导线进行拆解,并对拆解后的两条导线及导线接头进行标记,其中1号导线为过热缺陷导线,1.2号线夹附近发生断股,2号导线为对照导线。导线示意图如图4所示,过热导线与对照导线共4个线夹,分别命名如下:正常端1.1号线夹,发热端1.2号线夹;正常端2.1、2.2号线夹,并将1.1、2.1号线夹统称为1侧线夹,同理1.2、2.2号线夹统称为2侧线夹。分段进行直流电阻测试,结果见表1。

图4 导线示意图

表1 直流电阻测试结果 单位: mW

表1中:1号导线0~4m、5~6m段,2号导线0~7m段的直流电阻均小于厂家规定的0.051 4W/km;1号导线4~5m段直流电阻略超厂家规定值;1号导线6~7m段的直流电阻为0.061 4W/km,结果不合格,主要原因为该处为导线外层断股位置,且断线6股。

线夹与导线直流电阻对比见表2。参照GB/T 2317.3—2008《电力金具试验方法 第3部分:热循环试验》要求:对于非压缩型金具,如果其电阻值不大于与金具等长的参照导线电阻值的1.1倍,则试验通过。表2中:1.1号与2.1号线夹直流电阻均满足不大于1.1倍线夹长度参照导线的直流电阻的要求;1.2号与2.2号线夹的直流电阻过大,不满足要求。从外观检查,1.2号、2.2号线夹与1.1号、2.1号线夹相比,螺栓力矩和紧固形式存在差异。

表2 线夹与导线直流电阻对比 单位: mW

采用敲击模拟振动,对线夹进行直流电阻测试。多次敲击后的线夹直流电阻见表3。表3中:与未敲击时相比,敲击后的直流电阻测试结果不稳定,且数值偏差最大超过5倍。造成上述结果的原因可能是螺钉较为松动,力矩不足,造成直流电阻分散性大。

表3 多次敲击后的线夹直流电阻 单位: mW

2.2 力矩试验

对1、2号导线线夹处螺栓进行力矩测试,发现1.1号和2.1号线夹侧6个螺栓力矩均在40~45N∙m之间,而1.2号和2.2号线夹侧6个螺栓力矩均小于20N∙m,说明导线的1.2号和2.2号线夹侧螺栓存在松动情况。

由表3和表4可知,7个萤石试样中全钙的测定值与标准样品认定值或标准方法GB/T 5195.1—2006测定值相符,相对标准偏差(RSD,n=5)在0.11%~0.23%之间;7个萤石试样中碳酸钙的测定值与标准样品认定值或标准方法GB/T 5195.2—2006测定值相符,碳酸钙质量分数不小于0.30%的试样,相对标准偏差(RSD,n=5)在4.9%~7.6%之间,碳酸钙质量分数小于0.30%的试样,相对标准偏差(RSD,n=5)在12.6%~28.1%之间。由表5可知,本方法测定的氟化钙含量与认定值或上述两种标准方法测定后计算所得值基本相符,相对误差不大于0.40%。

根据螺纹紧固标准要求,对于M12螺杆,强度级为4.6级时,拧紧力矩标准要求为36~45N∙m,强度级为5.6级时,拧紧力矩标准要求为45~55N∙m,而本文线夹螺杆强度级为4.8级,其拧紧力矩标准要求应在4.6级和5.6级之间,取40~45N∙m作为其正常紧固力矩,即1.2号、2.2号线夹螺栓力矩均不满足要求。

2.3 大电流温升试验

依据GB/T 2317.3—2008《电力金具试验方法第3部分:热循环试验》进行大电流温升试验,将导线首尾相连形成闭合回路,导线穿过升流器线圈,利用电磁感应产生回路感应电动势,通过控制调压器来调整试验回路电流,采用热电偶与红外测温相结合的方式进行测温。

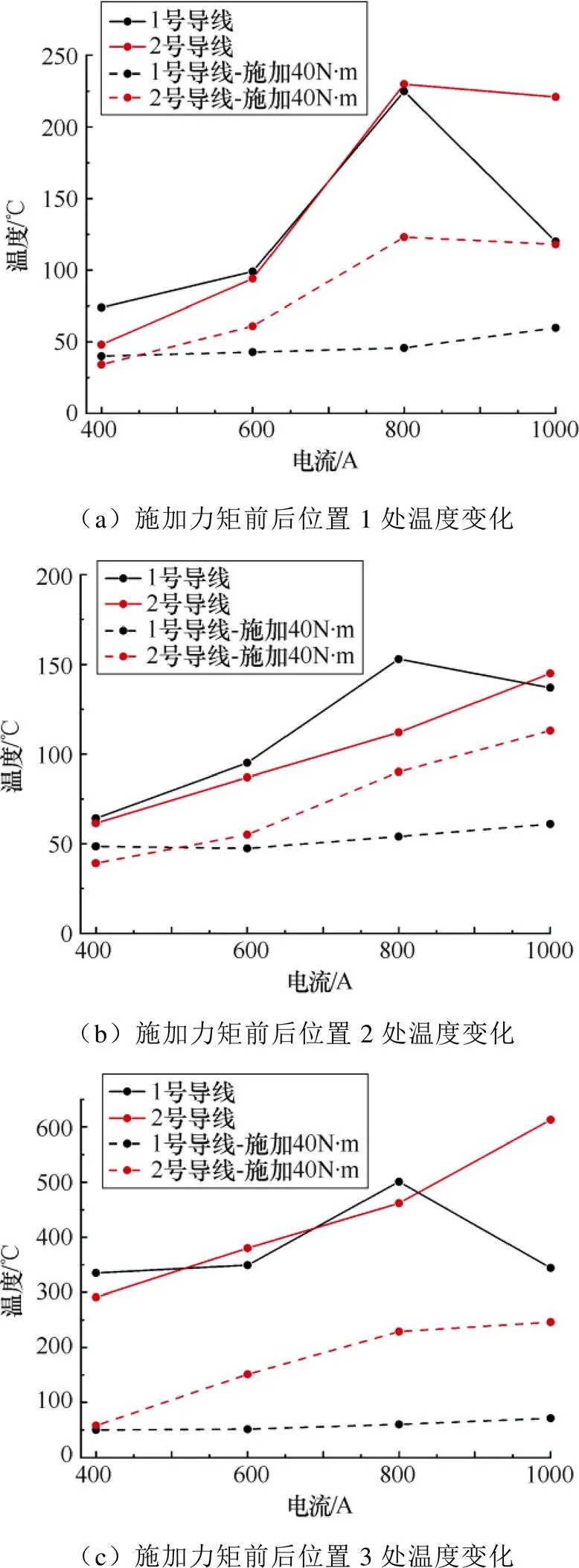

分别向1、2号导线施加400A、600A、800A、1 000A电流,监测导线温度变化曲线,直到温度达到相对稳定且1h内变化小于1℃时,记录稳态温度。将发热端1.2号、2.2号线夹处螺栓力矩调整至40N∙m,重复进行温升试验。此时,环境温度为23℃,相对湿度为42%。温升试验及测点示意图如图5所示,测温位置1、2、3、4分别代表:断股位置2侧线夹外部与导线接触处、1侧线夹表面位置、2侧线夹内部与导线端部连接位置、导线中部正常位置。1 000A电流下1号导线位置3红外测温图片如图6所示,1、2号导线线夹施加40N∙m力矩前后的温度曲线分别如图7、图8所示。

图5 温升试验及测点示意图

图6 1 000A电流下1号导线位置3红外测温图片

图7 1号导线线夹施加40N∙m力矩前后温度曲线

图6中,通过计算可以得到电流为500A时,热点温度约为342℃,而缺陷现场相同电流下测试温度为260℃,模拟试验温度高于缺陷现场温度,主要原因为缺陷现场导线高度较高,受测温角度及现场风速等环境因素影响,导致温度低于试验值。

在1 000A电流下,位置3处有明显发热,热点达到344℃。图7和图8表明,力矩加至40N∙m后1、2号导线各位置温度下降。热点位于导线头深入线夹内部位置,即位置3处。位置1处温度低于线夹内导线端头部温度。施加力矩前,2号导线在600A电流下的热点温度超过350℃,800A电流下的热点温度超过450℃,在1 000A电流下的热点温度超过600℃。

对1号导线施加力矩前,在电流达到800A后,随着电流增大,热点、线夹表面等温度反而降低,主要原因为温度升高,导线受热膨胀,使接触条件改善,接触电阻降低,热损耗也降低,从而温度降低。

将1、2号导线线夹施加40N∙m力矩前后位置1、位置2、位置3温度进行对比,如图9所示。

从图9可以看出,2.1号、2.2号线夹处增大螺栓力矩至40N∙m后,位置1、位置2、位置3处温度均明显下降;同时,在力矩增大后,2号导线位置3在600~1 000A电流下的发热温度仍在150~230℃左右,超过DL/T 664—2016《带电设备红外诊断应用规范》对接头和线夹的热点温度要求:热点温度超过130℃时属于紧急缺陷,即力矩增加到标准要求时,2.2号线夹的紧固方式仍然存在发热风险。2号导线内部或线夹连接处可能存在其他接触不良情况。

图9 1、2号导线温升试验对比

图9(a)~图9(c)中,在线夹处增大螺栓力矩至40N∙m后,在400~800A电流下,相同位置处1号导线温度的变化值明显大于2号导线。在电流为1 000A时,1号导线温度反而降低,结合1.2号线夹明显有断股,说明导线断股不是线夹发热的主要原因,螺栓接触不良是导线发热的主要原因。导线断股是由线夹内导线端部发热引起,并在受力和长期运行腐蚀条件下综合导致。

2.4 滑移试验

导线额定拉断力为152kN,根据GB/T 2317.1—2008《电力金具试验方法》,对于接触金具,施加载荷至152kN×5%,在导线上作一个检测金具相对位移的标记;施加载荷至152kN×10%,保持60s,若导线与金具间无相对滑移,且导线与金具无损伤,则结果合格。现场分别在螺栓施加20N∙m、40N∙m力矩情况下开展滑移试验,结果如图10所示。

图10 线夹施加不同力矩下的滑移试验结果

图10表明,力矩降为20N·m时,1.2号线夹在11.8kN时出现滑移,而2.2号线夹加载荷至15.2kN后,保持过程中出现滑移,因此施加力矩20N·m时,滑移试验不符合要求。在力矩为40N·m时,未见滑移且导线与线夹未出现损伤,滑移试验合格。

2.5 拉断力试验

分别在样品熔断位置和未发生熔断位置各随机选取3根铝芯、3根钢芯共12根进行单线拉断力试验,单线抗拉强度见表4。

表4 单线抗拉强度 单位: MPa

表4中,熔断位置钢芯单线的抗拉强度试验结果低于全部等级,不符合标准要求;未发生熔断位置满足2级抗拉标准,即抗拉强度最小值为1 410MPa。而铝芯单线抗拉强度均小于等于170MPa,不符合标准要求。

单线拉断力试验结果说明,导线因运行老化原因导致单线拉断力不合格,导线整体抗拉强度下降,在线夹接触不良局部过热、环境腐蚀等综合因素下存在断股风险。

3 解体检查

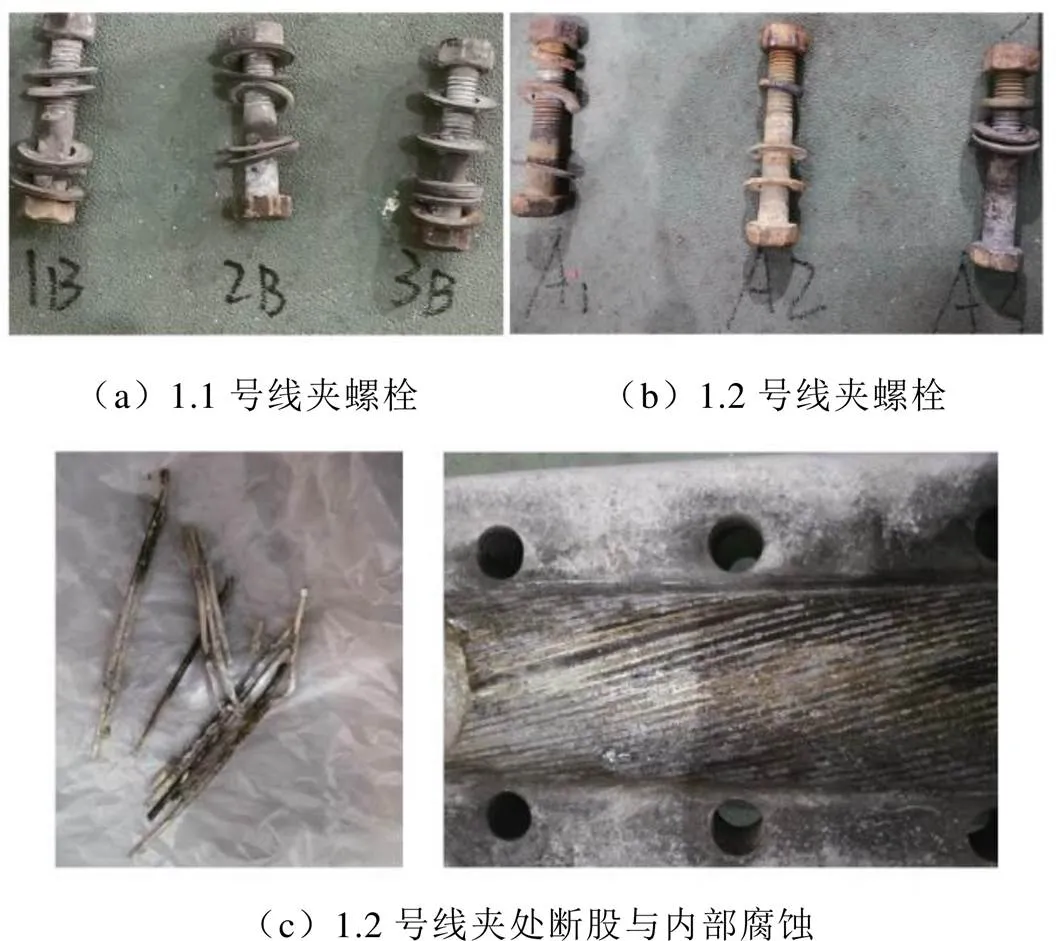

对导线进行解体检查,现场解体如图11所示,主要发现以下问题:

1)图11(a)、图11(b)中,1、2号导线线夹使用垫片数量不一致。1.1号和2.1号线夹垫片数量一致,均为5个垫片,无弹簧垫圈。1.2号和2.2号线夹的垫片与弹簧垫圈数量总和均不超过3个,且弹簧垫圈已被压平失去弹力。

2)图11(c)中,在1.2号线夹内部有断线10股,以及较多的粉末碎屑,断股位置存在明显烧黑融化痕迹。在2.2号线夹处有一根断线,1.1号、2.1号线夹处无断线。对于四处线夹,1.2号、2.2号线夹的螺栓生锈情况比较严重,金属软管及金属软管内侧密封头和线夹内表面锈蚀严重。

图11 现场解体

4 结论

本文通过直流电阻测试、螺栓力矩检查、大电流温升试验、滑移试验、单线拉断力试验和解体检查,主要得到以下结论:

1)1.2号、2.2号线夹直流电阻过大,对应位置螺栓力矩不满足要求。通过温升试验,热点位于线夹内部位置,且断股位置温度低于线夹内导线端部温度,力学滑移试验和单线拉断力试验不满足国标要求。

2)线夹过热原因为紧固螺栓在投运时力矩不足,且螺栓垫片、弹簧垫圈配置数量不统一,长期运行过程中线夹内导线端部潮湿腐蚀及线夹长期受力导致螺栓松动,致使直流电阻增大,最终引起异常发热。

针对本次导线发热缺陷,提出以下建议:

1)对该站同型号同位置导线和线夹在适当时间进行停电检查,确认同型号导线是否存在批次问题,然后决定是否进行整体更换。

2)对该批次导线加强红外测温和运维巡视。

[1] 魏建华, 赵文彬, 李敏, 等. 基于有限元的低风压导线发热分析[J]. 电力系统保护与控制, 2021, 49(19): 56-64.

[2] 周仿荣, 张辉, 者梅林, 等. 一种基于数据增强增广和神经网络的输电导线及其缺陷检测方法[J]. 南方电网技术, 2022, 16(9): 131-142.

[3] 张仁奇, 祝贺, 朱金福, 等. 过热状态下输电导线接续管热疲劳损伤及场量仿真分析[J]. 广东电力, 2022, 35(2): 110-120.

[4] 李勇杰, 韩纪层, 何成, 等. 强风区750 kV超高压输电线路引流线断股机理研究[J]. 武汉大学学报(工学版), 2020, 53(10): 923-931.

[5] 王浩洋, 余快, 龚景阳, 等. 输电线路耐张导线金具压接质量检测方法现状与展望[J]. 电气技术, 2023, 24(4): 1-8.

[6] 周念成, 兰雪珂, 莫复雪, 等. 计及线路接头温升约束的受端电网转供优化模型[J]. 电工技术学报, 2021, 36(15): 3237-3249.

[7] 党乐, 郭金刚, 崔亚茹, 等. 架空输电线路金具材料研究现状及发展[J]. 电气技术, 2022, 23(4): 1-6.

[8] 吴正树, 李守信, 张利娜, 等. 输电线路引流板螺栓拧紧工艺的研究[J]. 电气技术, 2021, 22(6): 78-81.

[9] 杨富磊, 张玉婵, 祁志远, 等. 基于有限元的预绞式耐张金具发热故障分析[J]. 电气技术, 2019, 20(1): 24-26, 30.

[10] 孟晓波, 陈文灿, 杨代铭, 等. 悬垂线夹内导线断股的超声导波检测方法仿真研究[J]. 智慧电力, 2018, 46(7): 67-74.

[11] 李炀, 陈垣, 吴志坤, 等. 钢芯铝绞线断股时的过热特性[J]. 广东电力, 2017, 30(6): 98-102.

[12] 姚贵娇, 陈作新, 陆桂来, 等. 架空输电线路耐张线夹锈蚀及改造研究[J]. 电气技术, 2022, 23(12): 100-103, 108.

[13] 杨徽, 龚亮, 欧波, 等. 线夹在超负荷及导线断股情况下发热状况研究[J]. 中国测试, 2021, 47(增刊2): 102-105.

[14] 李洋洋, 孙艳, 董龑, 等. 110 kV隔离开关线夹发热故障分析与研究[J]. 高压电器, 2021, 57(12): 195- 200.

[15] 刘煌煌, 张国灿, 林向宇, 等. 110kV高压隔离开关线夹发热故障的分析与研究[J]. 电工技术, 2017(2): 90-91.

[16] 杨可, 苏尚流, 林文贵. 配电网设备线夹施工工艺与铜铝过渡分析[J]. 电器与能效管理技术, 2021(3): 36-40.

[17] 彭向阳. 220kV架空线路故障断线原因试验检测分析[J]. 高压电器, 2011, 47(6): 48-52, 57.

[18] 颜涛, 李学, 王云辉, 等. 架空线路耐张线夹典型故障分析[J]. 电工技术, 2021(1): 32-35.

A case analysis of 500kV wire clamp overheating defect

WANG Jiangbo1ZHOU Hongling2LI Guangmao2QIAO Shengya2YANG Sen2

(1. Shenzhen Power Supply Bureau, Shenzhen 518001; 2. Guangzhou Power Supply Bureau, Guangzhou 510410)

As an important part of the wire connection, the clamp is widely used in the overhead lines of the power system. Due to the broken strand of the wire and the loose contact of the bolt, the overheating of the clamp occurs from time to time. In this paper, an emergency defect case of abnormal heating of the down-lead clamp above the high voltage side disconnector of 500kV main transformer in substation is analyzed. The DC resistance test, high current temperature rise test, slip test, single line tensile force test and disassembly inspection are carried out. The reason of overheating is that the fastening torque of the fixed bolt does not meet the standard when it is put into operation, and the number of gaskets is not uniform. During the long-term operation, the wire force causes the clamp bolt to loosen, which makes the end of the clamp more prone to wet corrosion and further aggravates the poor contact, resulting in an increase in contact resistance, and the slip test and the tensile force test do not meet the requirements. At last, a targeted operation and maintenance strategy for strengthening infrared monitoring of this batch of wire is proposed.

clamp overheating; wire strand break; disassembly inspection

2023-11-02

2024-01-01

王江波(1985—),男,河南省洛阳市人,本科,工程师,长期从事配电运行管理工作。