频谱分析技术在风机故障快速诊断中的应用

2024-04-10马强

马强

(上海沃克通用设备有限公司,上海 201414)

随着垃圾焚烧发电及配套RTO、RCO等环保设备的不断发展,烟气引风机已成为废气处理系统的重要组成部分。然而,在实际运行中,由于各种原因,风机可能会出现故障,导致风机性能下降、甚至无法正常工作。因此,快速准确地诊断风机故障至关重要,对于保障工业生产的安全稳定运行具有重要意义。其中,频谱分析技术在风机故障诊断中发挥了重要作用。本文将介绍频谱分析技术在风机故障快速诊断中的应用。

1 背景介绍

烟气引风机在废气处理系统中扮演着重要角色,但由于各种原因可能出现故障,导致性能下降或无法正常工作。快速准确地诊断故障对于保障工业生产的安全稳定运行至关重要。频谱分析技术在风机故障诊断中发挥了重要作用,本文将介绍其应用。

2 风机故障原因及常见类型

2.1 风机故障的原因

风机故障的原因较为复杂,主要包括以下几个方面。

(1)设计缺陷:风机的设计不合理或者制造过程中存在缺陷;(2)组装缺陷:组装过程中未达到关键技术指标而导致的缺陷;(3)运行条件:风机在运行过程中受到环境、工作负载等因素影响;(4)维护保养:风机的维护保养不当,导致部件磨损、老化等问题。

2.2 常见的风机故障类型

(1)动平衡失效:主要表现为风机振动增大、规律性异响等;(2)轴承故障:主要表现为轴承磨损、裂纹、脱落等;(3)叶轮故障:主要表现为叶片变形、脱落、磨损、涂层剥离、焊道开裂、碰擦等;(4)联轴器故障:主要表现为振动大、联轴器高温等;(5)紧固件松动:主要表现为地脚螺栓松动、局部震颤、整机振动等。

3 频谱分析技术介绍

频谱分析技术是一种研究信号频率特征的方法,可以用于机械故障诊断、信号处理和噪声控制等领域。在机械故障诊断中,它可以检测异常振动信号并判断机器是否存在故障,而在其他领域中,它还可以用于滤波、降噪、压缩和噪声控制等方面。

4 风机故障快速诊断流程

(1)数据采集:通过传感器等设备采集风机运行过程中的振动、声音、温度等数据;(2)信号处理:对采集的数据进行滤波、去噪等预处理操作,以提高信号质量;(3)特征提取:从所处理的信号中提取有用的特征参数,如频率、振幅、相位等;(4)故障诊断:根据特征参数判断风机是否存在故障,并判断故障类型;(5)结果分析:对故障诊断结果进行分析和解释,确定故障原因;(6)维护措施:根据故障原因制定相应的维护措施,及时修复故障。

5 频谱分析技术的优缺点

5.1 优点

(1)频谱分析可以将信号从时域转换到频域,更有效地展示信号的频率成分和能量分布情况。(2)频谱分析可以检测出信号中存在的额外频率成分,帮助判断信号所代表的物理过程是否发生异常或故障。(3)频谱分析可以对复杂信号进行分解和重构,提取出关键的频率信息,例如,通过小波变换等方法可以实现对非平稳信号的频域分析。(4)频谱分析具有较高的计算效率,可以在短时间内对大量数据进行处理和分析。

5.2 缺点

(1)频谱分析只能展示信号的频率信息,而无法提供时域信息,因此在某些情况下无法完整地表示信号的特性。(2)频谱分析需要对信号进行离散化处理,这可能会引入离散化误差,影响分析结果的准确性。(3)频谱分析依赖采样率和窗口长度等参数的选择,不同参数的选择可能会对分析结果产生影响,需要进行合理的参数选择和优化。(4)频谱分析无法处理非线性系统和非线性信号,在这种情况下,可能需要采用其他的信号处理方法。

6 案例分析

6.1 设备简介

某厂使用空气增压风机,为辅助锅炉提供动力,要求系统必须安全、稳定地运行,这对整个系统至关重要。该装置由两个独立的风机和两个驱动电机组成。它的运行将直接影响一些设施的运行状态。

6.2 基本参数

轴功率:388kW。

吸入压力:常压。

排出压力:5800Pa。

排出温度:20~45℃。

风机风量:87000m²/h。

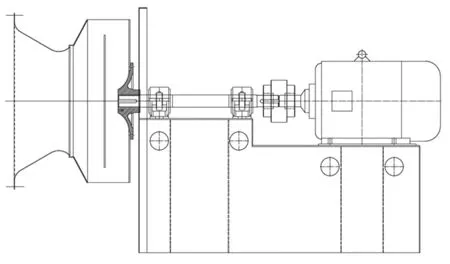

图1

6.3 结构简介

该风机采用AMCA规定的ARR8方式轴承座和联轴器驱动,轴径100mm,2个SKF品牌双列调心滚子轴承22222EK,外径200mm,宽度53mm,基本额定载荷560kN,参考转速3000r/min。初期运行振动稳定在3.1~3.5mm/s,但26个月后振动逐渐增加,达到7.0mm/s以上,需要进行停机维修,工艺部门要求8小时内完成故障分析和修复。经讨论后,技术部门一致认为采用频谱分析法是最佳方式。

6.4 状态检测及频谱采集

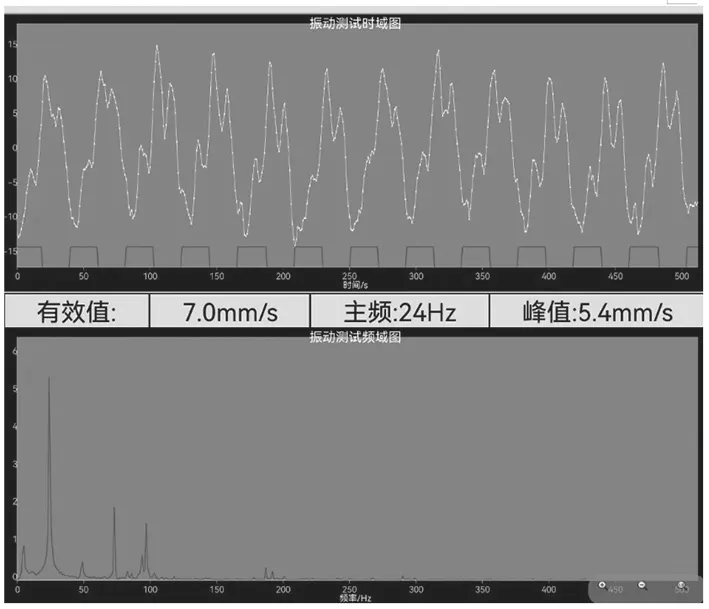

该风机为20号高压离心风机,用于垃圾焚烧回转窑的烟气引风。叶轮重量512kg,转速1480r/min,电机功率400kW,流量65000m³/h,静压13500Pa,工作温度150~175℃。叶轮采用ARR8悬臂式布置方式。使用浙大离线频谱分析仪采集数据,发现轴承X方向和Y方向振动达到7.0mm/s以上,明显高于2.5mm/s的出厂值和4.5mm/s的正常运行值。多次采集后,所得振动时域图及振动频谱如图2。

图2

6.5 频谱特征及故障原因分析

根据频谱特征和振动诊断理论,主要对振动频谱和时域图进行分析。风机实际转速1440rpm,主轴回转频率f(主频)为1440/60=24Hz,回转周期1/24=0.0417s=41.7ms。从振动频谱图可以看出,第一个峰值出现在23.9Hz,非常接近主频,说明风机存在动平衡故障或者基础松动故障。第二个峰值出现在72Hz,72/24=3,即主频的3倍。第三个峰值出现在96Hz,96/24=4,即主频的4倍。其余位置未出倍频幅值极小,说明滚动轴承或轴承座某处存在开裂或松动,但由于其幅值小于主频幅值的1/2,所以故障可能不严重。表1为各类故障典型频谱特征。

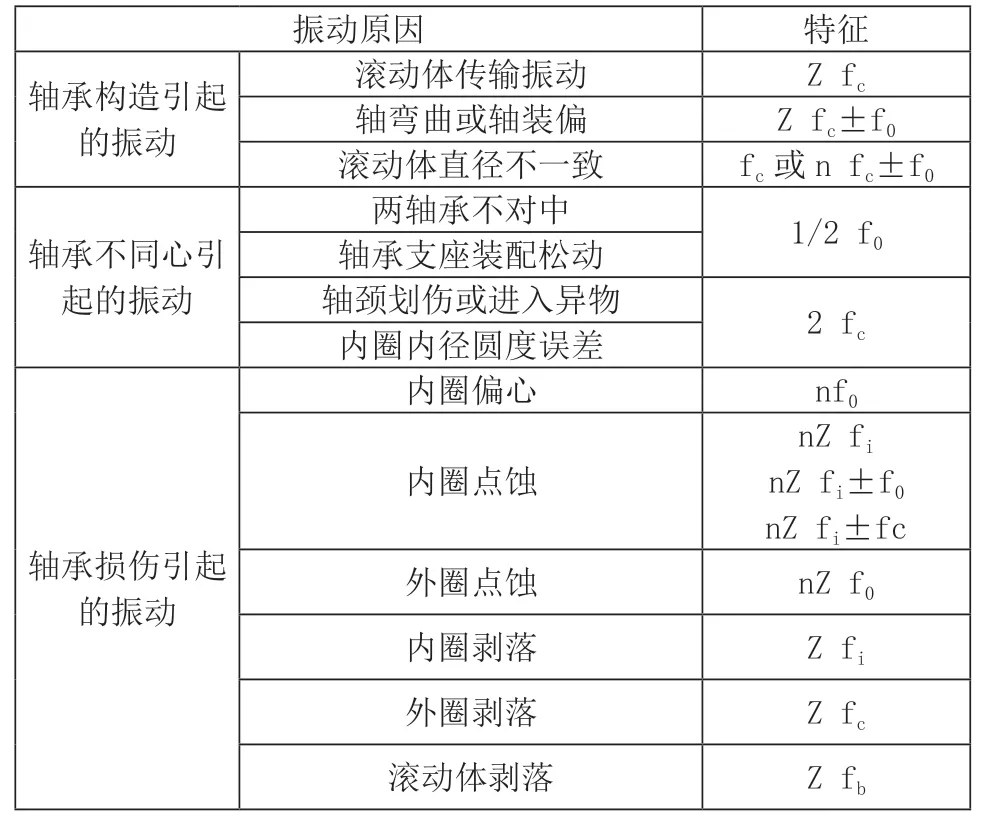

表1 轴承故障特征频率

表2 22222EK轴承的故障特征频率

f0为工频=风机转速/60,Hz;Z滚动体个数,个;fc为外圈频率,Hz;fi为内圈频率,Hz;fb为滚动体频率,Hz;n为正整数。

以下是常见设备故障的频谱特性,可初步根据该特性判断设备故障。

6.6 转子不平衡

根据监测结果分析,振动的时域波形类似正弦波,频域上表现出工频和高频谐波,但工频成分有峰值。相位不稳定,降速时振动反而增加。因此,可以推断转子存在不平衡是主要原因。

6.7 机械松动

机械松动不是振动源,但会放大故障表现。基础松动是地脚螺栓、水泥基础等松动,产生1倍频振动;轴承座松动是轴承座螺栓、轴瓦磨损等松动,产生0.5倍频、1倍频、2倍频、3倍频振动;配合零件松动是由于部件磨损或安装问题导致的松动,通常在多个倍频产生峰值。

6.8 转子摩擦

当转子与静止件接触时,会产生类似机械松动的频谱。摩擦可能是局部的或整个转子一周都有摩擦,通常会产生多次谐波并激起共振。频谱表现为多个倍频峰值高,非整数倍频峰值低,值通常是整数倍频峰值的1/3~1/2。轴承滚动体与保持架摩擦也会产生类似频谱,需要结合异响、发热等表现进行判断。

7 对故障分析得出的结论

经过对设备故障状态进行频谱分析,得出以下结论:

根据频谱判断,可以排除轴承故障和转子摩擦的可能性。从振动频谱分析,1倍频峰值最大,2倍频、3倍频、4倍频处均出现较小峰值。说明在风扇振动的主要原因可能是动平衡失效,这导致了振动增大。另外,还存在机械松动,尤其可能是轴承座松动,但其峰值较小,可以判断出该故障不严重。

8 生产验证及故障解决

通过频谱分析初步判断风机振动大的主要原因是叶轮重量分布不均,导致动平衡失效。检查后,发现轴承座磨损严重,导致轴承在轴承座中跑外圈并摆动,振动频谱表现为多个倍频峰值高。进行了紧急抢修,对叶轮和磨损部件进行清洗和加焊打磨,更换了轴承、锥套及轴承座等部件,并重新进行了对中和动平衡。维修过程耗时6.5小时,开机测试结果正常,轴承X方向和Y方向振动在2.2~2.5mm/s波动,轴承温升31℃。

9 结语

本文探讨了频谱分析技术在风机故障诊断中的应用。通过采集和处理振动频谱数据,利用频谱分析技术进行特征提取和故障诊断,能够快速准确地诊断风机故障。对于轴承座、轴承和叶片等常见故障类型,可以采用不同方法进行故障检测,提高诊断准确性。实践证明,频谱分析技术在风机故障诊断中具有快速、准确定位故障原因的作用,能够促进风机的安全稳定运行。