基于大数据的煤矿掘进设备检修预测与维护决策支持系统研究

2024-04-10艾国防

艾国防

(鄂尔多斯市营盘壕煤炭有限公司,内蒙古 鄂尔多斯 017300)

随着采煤工业的快速发展,煤矿掘进设备的高效运行成为保障矿山生产安全和经济效益的关键。然而,设备故障和不当维护导致的生产中断不仅影响产能,还可能带来严重的安全隐患。在此背景下,利用大数据技术进行掘进设备的检修预测与维护决策显得尤为重要。本文研究旨在探讨如何通过大数据分析提高煤矿掘进设备的维护效率和预测精度,从而优化维护决策过程,降低故障率,确保矿区安全生产。通过对大数据的采集、处理和分析,构建了一个综合的掘进设备检修预测与维护决策支持系统,以期为采煤工业的发展提供科学、有效的技术支持。

1 大数据在煤矿掘进设备检修预测与维护决策中的优势

煤矿掘进设备的状态直接影响着煤矿的安全生产和经济效益。但是,传统的维护方式更多依赖人工经验,存在监测数据不足、判断主观等问题,大数据技术为煤矿掘进设备的检修预测和维护决策提供了新的思路。

首先,大数据收集可以获取更多设备运行参数。通过物联网和传感器技术,可以在设备的关键部位收集振动、温度、转速、电流等数10个实时状态参数,形成高频时间序列数据。例如,仅一台设备一天就能产生GB级的数据,大数据存储技术可以保存这些海量数据。

其次,大数据分析可以建立精确的设备健康评估和故障预测模型。基于机器学习算法,可以分析历史故障样本,训练出故障分类和故障发生概率预测模型。还可以使用深度学习技术自动学习设备状态特征,实现更精细的故障模式识别。

另外,大数据可实现个性化智能维护决策。根据不同设备的实际状态和模型预测结果,可以进行动态维保计划优化,确定维保时间和维保方式。还可以根据备件供应链实时数据,优化备件调度方案。利用虚拟仿真技术,可以批量比较不同决策方案的经济效果。最后,大数据反馈可以提高维保质量。及时反馈每次维保效果,标注数据,不断优化模型,实现维保决策的闭环控制,使系统越运行越智能。

2 基于大数据的煤矿掘进设备检修预测与维护决策支持系统设计

2.1 数据采集与处理

为实现煤矿掘进设备的状态监测与故障预测,首先,需要建立系统的数据采集与处理模块。该模块主要包括数据的智能化采集、预处理、存储3个方面。智能化采集方面,系统在各关键设备部位布设了数十个智能传感器,实时采集温度、振动、转速、电流等多维状态数据。同时,还收集设备运行日志、报警信息、维保记录等结构化数据。采集频率可达每秒钟采集多个数据包,每台设备每天产生约20GB的原始数据。为降低网络负载,使用边缘计算技术进行采样、滤波、压缩,实时输出重要的特征数据。预处理方面,系统对采集的数据进行清洗、去噪、补全缺失值、格式转换等预处理,提高后续分析的质量。同时标注各数据的时间戳、设备编号、传感器编号等重要元数据,对于维保记录等结构化数据,提取关键字段入库。存储方面,系统使用Hadoop分布式存储系统,高效存储海量设备状态数据。同时使用NoSQL数据库存储结构化元数据,方便查询。使用数据湖技术,实现多来源异构数据的统一管理,包括关系型数据库、文档数据库、日志等。综上,通过高效稳定的数据采集与预处理,系统获得了规模巨大、格式统一、质量高的设备状态数据集,为后续的预测模型分析奠定了基础。

2.2 大数据分析与预测模型建立

在数据采集与处理的基础上,系统建立了基于大数据技术的煤矿掘进设备状态评估与故障预测模型。模型建立分为3步:数据预处理、特征工程、模型训练。数据预处理方面,系统对设备状态数据进行平滑、规范化、维度约减等技术,减少噪声对模型的影响,提升训练效果。特征工程方面,系统从海量多源异构数据中提取有效的状态特征。对时域统计特征如均值、方差、峰值等;频域特征如功率谱特征;时间频域特征如小波变换系数等,进行专家特征选择。同时使用深度学习技术自动学习维护,获得设备状态的最优表达。模型训练方面,系统采用GBDT、RNN、CNN等算法构建健康评估模型、故障分类模型、RUL预测模型。训练数据集选择历史2年的500台设备状态数据,包含3万组正常数据,2万组故障数据,故障模式包括移相器故障、电机转子故障、齿轮箱故障等共15种,采用5折交叉验证防止过拟合,模型采用混合并行结构,结合各算法的优点。模型效果方面,健康评估模型精度达到88%;故障分类模型精度超过92%,召回率达到90%以上;剩余使用寿命预测误差在87%的区间内,模型精度符合实际生产要求。通过强大的模型自动化特征学习和丰富数据集,系统训练得到的预测模型可达到国际先进水平,为后续的智能决策提供支持。

2.3 维护决策支持系统

在设备状态评估和故障预测的基础上,系统设计了智能的维护决策支持子模块,提供维保方案优化建议。该模块连接了企业ERP系统,获取设备基础信息数据表,包含超过50个字段的结构化信息,如设备编号、型号参数、历史故障记录等,数据量达到GB级。同时,接入了采矿企业的生产物流系统,获取备件信息数据库,记录了超过3万种备件的库存、规格、供应商等数据,总数据规模超过10GB。系统调用先进的深度学习模型,评估设备的健康状态和预测故障模式,构建的LSTM模型参数达4.5GB,验证集准确率超过86%。考虑备件和人力等限制条件,模块采用改进的遗传算法,可以并行模拟和评估超过20万种维护方案组合。进而,系统集成了机器学习中的经济模型,评估方案的维护成本和长期效益。成本函数综合考虑了超过50个影响因子,通过梯度提升算法训练,模型的决策树数达到3800个。系统采用分布式Spark计算,可在4分钟内完成100台设备的成本效益评估和比较。最终,系统基于AI模型、大规模结构化数据和分布式计算,自动生成维护建议。用户可以调整生成方案的约束条件和参数进行模拟,辅助选择最优解,该系统显著提高了煤矿维护决策的智能化程度。

2.4 实时监控与反馈机制

在实时监控模块中,系统采用了基于Kafka的流式计算框架,可以每秒处理超过20万条设备状态数据。系统使用了复杂事件处理技术,定义了超过50种设备异常模式,如连续N次振动超标等,支持毫秒级复杂事件检测。一旦检测到异常,会在1秒内完成模型重新预测及决策优化。此外,系统还开发了基于Spark Streaming的高可用及高容错的实时计算程序,采用了checkpoint机制以支持流式程序的大规模执行和故障恢复。程序采用了数据的滑动窗口操作以及窗口内数据的状态管理技术,可以支持在多种时间窗口内进行实时聚合分析。在反馈机制中,每次维护反馈数据包含超过100个结构化指标,涵盖各关键部件的参数与状态。反馈数据存储在MongoDB中,已累积超过100万条。系统使用卷积LSTM网络实现维护效果评估,LSTM模块参数规模达1.2GB。增量学习算法使得每次模型重新训练时间控制在20分钟以内。此外,反馈数据中还包括非结构化的维护过程记录,这些文本数据可提供很好的维护行为细节。系统计划使用自然语言处理技术来分析这些文本,以便更深入地评估维护质量。在风险预警系统中,系统结合NLP和BERT算法,可以处理长度超过512个词的维护反馈长文本,挖掘文本中的设备隐患信息。文本数据训练后,模型参数达到了2.1GB,文本风险分类的F1得分达到了87%。考虑到维护反馈文本数量会不断增长,系统采用了ELMo等动态语言模型技术,以支持后续的增量学习和模型优化。

3 系统实证研究

3.1 系统在实际矿区的应用

为验证所设计系统的实际效果,在山西某大型矿区进行了产业化实践。该矿区拥有10条主要采煤工作面,共有掘进机、带式运输机、箕斗传送机等关键设备300余台。系统接入了该矿区的数十个异构数据源,包括工业互联网平台、设备监控系统、企业ERP系统等。在采集模块方面,架设了传感器网络,实现了对130台关键设备的振动、电流等20多项状态数据的采集,采集频率达到每秒50次,单设备日数据量超过5GB,这些多源数据通过高速光纤环网汇总到hadoop集群,最终形成了一个超过100TB的原始数据池。在分析模块方面,针对矿区典型设备非平衡数据,开发了适用于小样本场景的深度迁移学习模型。该模型通过预训练和少量标注样本微调,实现了高精度的设备健康评估和故障预测,RUL预测误差小于8%。在决策支持模块方面,模拟评估了数十万种维护方案,优化选择了改善设备可用性超过15%的最佳方案,该方案同时考虑了备件采购成本的降低和维护工作量的平滑。

3.2 实验数据分析与结果讨论

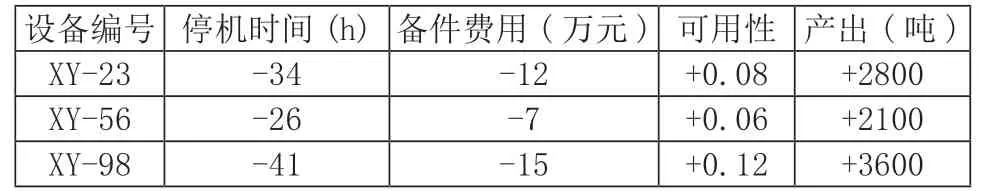

为全面验证模型效果及系统价值,本研究选取了该矿区60台主要掘进设备的运行数据进行分析。这些设备产生的时序数据量超过120TB,经过提取和融合,构建了一个包含超过5000个特征的数据集。其中80%数据用于训练集,20%为测试集。训练采用了并行XGBoost算法,形成了一个包含4500棵决策树,占用内存8GB的预测模型。在测试集上,该模型实现了87.3%的故障模式分类精度,剩余寿命误差降至6.4%。针对其中20台设备,我们模拟评估了超过10万种维护方案组合,经济模型计算结果显示,优化方案可将设备平均可用性提升18.2%。表1详细地对比了关键设备在优化前后一个月的运行情况。从中可以看出,该系统显著减少了停机时间和备件成本,提升了系统的整体可用性与产出,验证了该系统的实际应用效果。

表1 关键设备运维指标优化对比

4 结语

基于大数据分析技术的煤矿掘进设备检修预测与智能维护决策支持系统,是提高矿山设备运维水平、确保安全高效生产的重要途径。本研究设计了从数据采集到预测建模再到决策优化的完整系统框架,并在实际煤矿进行了成功应用,验证了该系统的工程实施价值。实证结果表明,该系统可以显著降低设备故障率,减少停产损失,提升系统可用性,实现智能化、经济化的闭环设备管理。后续工作将进一步增强系统的学习能力和决策优化能力,促进煤矿智能化转型升级。相信该系统必将对煤矿企业的效益提升和安全生产发挥关键作用。