石油化工管道焊缝缺陷在线修补技术分析

2024-04-10李超华朱好林

李超华,朱好林

(中石化中原油建工程有限公司,河南 濮阳 457001)

在石油化工以及天然气工业工程建设项目过程中,特别是在大型石油炼制和化工装置以及天然气工业生产设施中,焊接质量对生产设施运行的安、稳、长、满、优具有重要意义。在现场施工期间质量控制体系的某个控制点不到位,就会产生质量缺陷,一旦发现不了,就将对工业设施造成本质安全的隐患。因此,需要对工业设施的焊缝进行后评价复位检测,对发现的缺陷,需要进行修补,而工业设施需要连续运行,一旦停产损失较大,所以在特定要求下往往采用焊缝缺陷在线修补技术,在理论计算和采取一定的安全措施的基础上进行在线不停产修补,本文从工程实例方面验证了该技术的可行。

1 需修补焊缝简介

1.1 需修补焊缝的基本情况

某炼化一体化项目的主管廊三层一条燃气管道在后评价的复位抽检中,发现有层间未熔的缺陷,需进行处理。该燃气管道已经投产,当时工作压力0.3MPa,其为炼化一体化项目炼油部分的各个装置区燃料气富余汇集后的出线管道,功能是从炼油区域汇集燃气后,上主管廊,去往火炬区。该管道基本情况如下:

管道编号:T-DW08/2144-250-FG-A351-004205-2B4S1-N(021)。

设计压力:0.8MPa 操作压力:0.4MPa

水压试验压力:1.2MPa 严密试验压力:0.8MPa

管道等级:SHB3 检测比例:10%(RT)

焊口编号:2G

1.2 需修补焊缝的动火位置情况

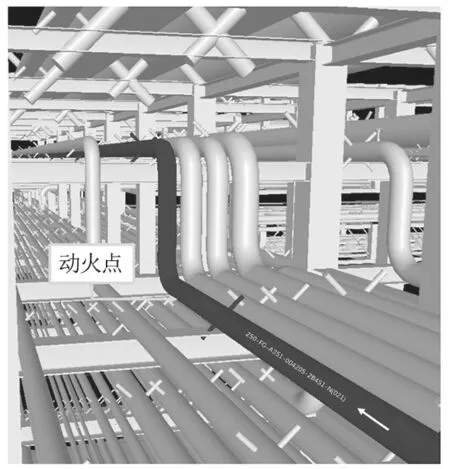

根据现场情况,需修补的焊缝的动火点3D管道示意图如图1。

图1 缺陷焊缝(动火点)3D管道位置图

该管道现状情况如图2。

图2

2 不停产焊接可行性分析

2.1 焊口截面缺陷层探伤底片焊层厚度及耐压分析

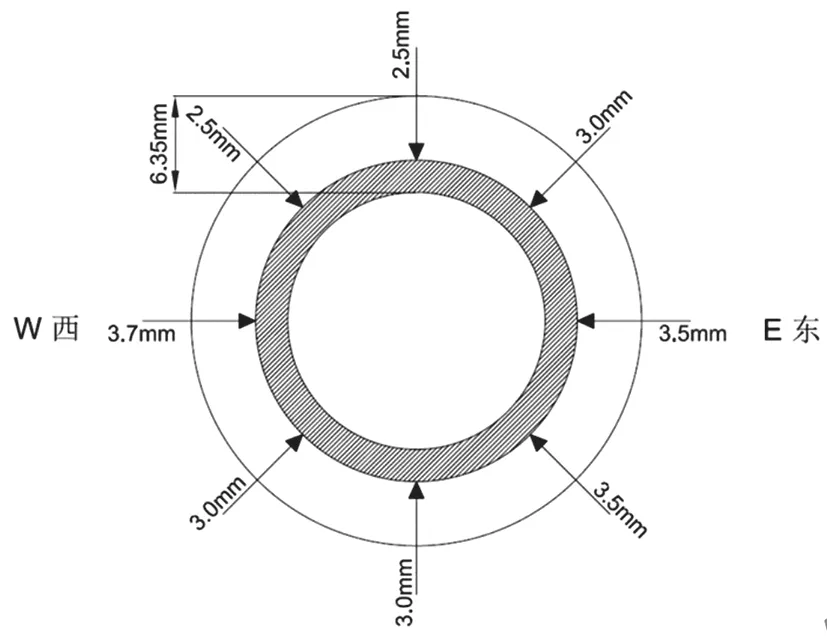

从图3可以看出,下部以及左右已焊焊层均达到3mm以上,加上内部焊缝余高1~2mm,焊缝的厚度保守估计在4mm。最薄弱的是上半部,已焊焊层厚度平均在2.5mm左右,加上内部焊缝余高1~2mm,保守估计在3.5mm左右,但在计算时,不计内部焊缝余高。

图3 焊缝缺陷层各点厚度

(1)定量分析。该燃气管道规格为φ273×6.35,材质为20#钢,制造标准为GB/T8163。在不考虑腐蚀余量(新建管道)、管道内部焊缝余高的前提下,将该焊缝视为直管上的一部分,根据缺陷焊缝最薄处(如图3所示)计算该处焊缝的计算厚度如下:

其中,P取0.8MPa,即设计压力;Do为273mm,即管道外径;,取130MPa,为20℃下的许用应力;Ej取0.9,即在局部检测的情况下,单面焊双面成型的焊缝系数;Y取0.4,按“铁素体钢”在不超过482℃时的系数取值。

将各项代入公式,得ts=0.985mm,而此处的最薄厚度为2.5mm。

结论:在当时的操作压力条件下,即便打磨至缺陷处,管道运行也是安全的。

(2)定性分析。不停产带压修补措施,在打磨阶段维持管内压力在0.3MPa的条件下该管道可以正常运行,但按焊缝厚度减薄率推算焊缝机械性能约减弱50%,虽能确保在0.3MPa时的暂时运行安全,但却无法保证在温度、压力变化剧烈的极限条件下安全运行,因温度、压力急剧变化会产生轴向推、拉应力造成最薄弱处产生断裂,从而导致事故发生。

结论:必须在工程正式投产前消除隐患。当时燃料气管道已投用,运行压力为0.3MPa。在各装置尚未投产,该系统主要为常压装置加热炉的烘炉工作提供气源;为了消除隐患,最大限度减少对常压装置乃至整个炼厂试车的影响,拟采用不停产在线焊缝修补措施。

2.2 焊穿可能性分析

根据2.1条的分析,管内压力对于焊接熔穿是比较大的影响因素,本文对管道内部压力维持在微正压状态时焊接熔穿可能性进行以下分析。

(1)微正压保护焊接技术分析。工况状态分析:该燃气管道缺陷焊缝焊层厚度2.5~3.7mm,因管道内部带压,所以要考虑熔深控制,一般地在控制在1.6mm以下,对焊缝最薄处进行极限修正,修正后在焊接状态下,该处最小焊缝厚度应不小于0.9mm(仍不考虑焊道内部余高,以提高修补时的安全系数)。

(2)缺陷焊道带压修补压力极限控制。

(1)带压施焊的最高压力理论计算。根据相关规范,管道允许的带压施焊的最高压力符合下列公式:

其中,F取0.4,即安全系数;D取273mm,即管道外径;σs取41MPa,为475℃下的许用应力(考虑熔池热影响区的最高温度);tw取2.5mm,即焊接处管道实际壁厚(不考虑焊缝内部余高);c取1.4mm,因焊接引起的壁厚修正量。

将各项代入式中,得pw=0.1322MPa。

结论:在焊缝修复作业期间,管道系统最高压力不大于0.1322MPa,即可进行修复作业。

(2)压力和流速等相关参数设定。①产生熔池击穿情况下气体溢出最高流速的设定:缺陷焊缝处在修复时,考虑到熔池对该处壁厚的影响,有可能产生击穿,击穿后天然气会被电弧引燃,根据生物对气流流速限定的相关经验,气体流速一般不大于0.5m/s,在此流速下,即便由于操作不慎产生熔池击穿,天然气从被击穿处溢出并被电弧引燃,也不至于对防护到位的焊接人员和辅助焊接的监护人员产生伤害。②管内气体的压力的设定:此处管内气体压力,按照民用标准予以设定,即低压城镇燃气标准范围为≦0.01MPa,为安全起见,将管内气体压力减半设定,即=0.005MPa(为管道内压也是表压,对应地管道外压为即大气压)。③管内流速计算:根据伯努利方程,在流体为气体时,有,其中C是恒定的常数。所以,产生熔池击穿时,管内外的压力和流速有恒定关系式如下:

3 在线不停产焊缝修补措施

3.1 管道系统压力平衡措施

首先,需要由业主操作人员通过一系列操作将该管道系统内天然气通过燃烧或放空方式降至5000Pa左右,保持所有系统阀门的开度,维持系统流量,将压力稳定在这个值。

3.2 焊接方式采用以及相关安全措施

(1)拟采用氩弧焊进行加固性补焊。氩弧焊的优点是送丝及氩弧焊把摆动容易控制,输入线能量较小且集中(受热面积小,为点状);缺点是熔深比手工电弧焊要大。解决措施是在焊缝的上半部需要快速摆动,尽快熔敷,如此则熔穿可能性较小;正式填充层以及盖面层采用手工电弧焊进行。根据相关文献,在大气压力、管内无流动介质的情况下,剩余壁厚0.180”(相当于4.572mm),使用相应限定条件下焊条进行手工电弧焊的修补也不会产生烧穿,而且是相当保守的。在上述设定的情况下对于修补人员来说是安全的。

(2)优选有带压作业经验的焊工进行施焊;焊工应具有5G或6G焊接合格项目资格。

(3)施焊前,用可燃气浓度检测仪对作业环境进行可燃气浓度进行监测,可燃气浓度不大于4%为合格;且测定风速,人员需要站在上风口处进行焊接,如果无风,可以采用轴流风机制造风场,确保施焊人员和配合人员在上风口处进行作业。

(4)施焊点应设置独立接地系统最大电阻不大于10Ω。距离焊口修复处500mm左右应用焊把地线引至地面接地桩,用铜棒插入地下作为接地桩,插入深度不小于1.5m;当大于10Ω时,应添加减阻剂降阻。

(5)焊机地线与工件连接应用抱卡式连接;地线连接在焊口500mm处,保证焊接形成最短电流回路;地线搭设处管道表面油漆应用砂纸打磨干净直至见到金属光泽(不低于St3级),以增大焊接电流通过面积,避免因表面接触不良造成连接处打火造成局部母材损坏。

3.3 微正压施焊防熔穿技术措施

(1)减小线能量输入。为了确保获得更优质的焊缝,现场采用氩弧焊加固的焊接工艺进行缺陷焊道修复。采用氩弧焊工艺,钨极φ1~1.2mm,焊丝选用φ1.2,焊接电流控制在40A左右;采用电弧焊焊接工艺进行填充和盖面,选用E4303 φ2.5焊条施焊,焊接电流控制在80A左右。

(2)严格控制熔深。第一遍焊接,应采取薄层多道焊、断续焊、适当拉长电弧施焊等操作手法,把熔深控制在1.6mm以内;连续焊接时间一般控制在5~10s为宜,避免因热量集中造成原熔敷层熔穿。

(3)现场应持续对焊道熔池温度进行检测;并严格按照焊接工艺评定或焊接工艺卡参数进行施焊。

3.4 焊后检测

按X射线探伤的规范要求,修补后的焊缝需怠置24小时以上,以便充分释放焊接应力,其合格级别不低于II级。

4 结语

通过上述缺陷焊缝修补技术的应用分析,对生产连续性要求较高的石油化工装置中、低压管道的缺陷或者腐蚀检测时发现管壁减薄处如需在线修补,有着较好的实践应用和借鉴意义。目前,国家对于安全工作的原则是高于一切、先于一切、重于一切,因此,在线修补采用氮气置换后再行修补会更加安全,对连续性生产的影响会降至较低水平。