浅谈低净空作业区域的吊装解决方案

2024-04-10谢许敏

谢许敏

(上海振华重工长兴分公司,上海 201913)

上海振华重工长兴分公司2000亩冲砂车间空压站内部净高较低,且空压机布置密集,设备与设备之间的间距较小,维修设备时很不方便。在余热回收设备相关管道敷设安装后,液压推车等辅助工具已经无法进入维修区域。每次维修设备前,都必须制作较为坚固的简易支架,使用手拉葫芦起吊空压机部件,起吊完成后再将简易支架拆除。致使损坏的空压机主机或相关部件无法及时运出来,继而导致设备停机时间长。为使该空压站设备维修便捷高效,需根据空压站低净空、设备间距狭小等特点设计吊装解决方案。

1 空压站内部及设计方案

1.1 空压站内部空间

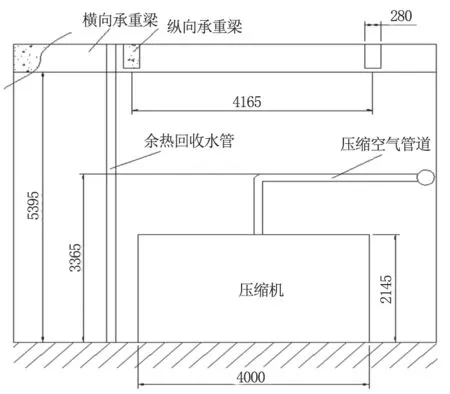

车间内空压机横向一字排列,车间内部设备布置纵向截面如图1。

图1 车间纵向截面

图2 轨道校验

空压站内部尺寸:长度=50m,宽度=7.5m;横向承重梁尺寸:宽=260mm、高=480mm;横向承重梁间距:6000mm;纵向承重梁尺寸:宽=260mm、高=450mm;承重梁底部净高:5395mm;空压机纵向尺寸:高=2145mm、长=4000mm。

根据以上数据可以轻易得出结论,车间内部空间比较狭小,能够为维修人员作业的有效精简更小。

1.2 设计方案

(1)起重机构选型。因此,吊装设备的设计初衷是为了保证吊装的有效净空高度,所以选用欧式电动葫芦,起重量1t、自重36kg。根据改电动葫芦的结构特点及结构参数,拟采用22a#工字钢对主梁进行设计。

(2)轨道设计。根据空压站内部结构,将两排工字钢固定在承重梁的下方,作为轨道。为保证吊装设备实际使用的净空高度,设计选用22a#工字钢作为吊装设备大车运行轨道。因考虑横向承重梁和纵向承重梁的实际偏差,在保证轨道的水平和直线度后,轨道安装完成后,仅能保证轨道以下净空高度为5175mm。

设计要求:暂定轨距4165mm、轨道长度40m;固定牢固无明显晃动和位移、满足1.5t负荷、接头处轨道断面平整、接头处钢轨端面与轨道中心线垂直;轨道的实际中心线与轨道的几何中心线的偏差不应大于3mm。

(3)大车运行机构设计。轨道以下净空高度为5175mm。考虑空压机高度2145mm,需在轨道以下3030mm的空间内设计吊装设备,并保证能将维修部件准了转运。根据轨道设计方案,吊装设备只能设计成悬挂式,将常规小行车的电动葫芦运行机构改成工装的大车运行机构。在端梁上设计吊耳板,用于大车运行机构与吊装设备的连接固定。

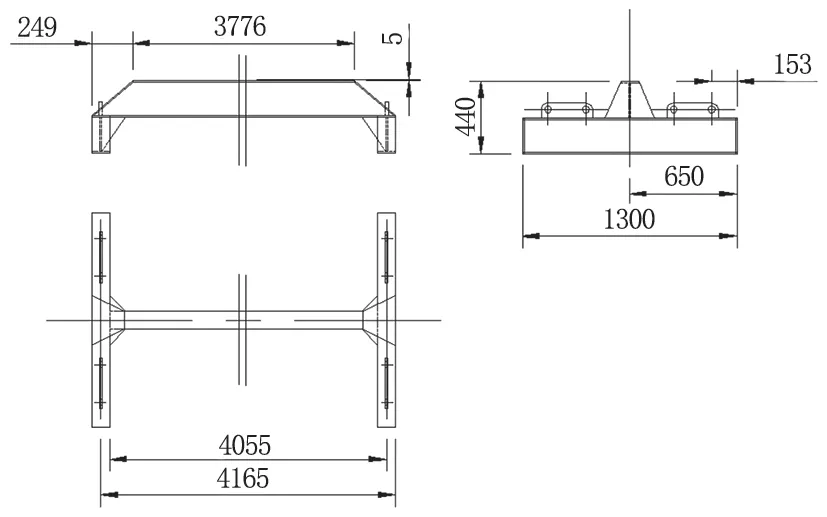

(4)吊装设备结构设计。因考虑轨道以下的吊装有效净空高度仅为3122mm,必须尽量减小吊装设备本身的结构高度,因此,端梁、主梁均采用22a#工字钢进行设计模拟。①端梁设计。因吊装作业现场需顾及每台空压机的部件吊装和转运空间,经现场测量确定,端梁长度确定为1300mm,去掉两端的两块的10mm厚的加强挡板,22a#工字钢的下料长度为1280mm。②主梁设计。因吊装设备轨距已暂定4165mm,且22A#工字钢的宽度为110mm,22a#工字钢的下料长度为4275mm;根据起重机设计相关规范,主梁上挠要求约1/1000,暂定上挠5mm。

2 设计方案校验

额定起重量:1000kg、电动葫芦及吊钩总重为36kg,单端梁设计自重47kg,主梁设计自重156kg,单条轨道重1602kg。

2.1 许用应力

轨道梁、横梁、轨道所用都是工字钢22a,其相关参数如下:x轴塑性发展系数yx=1.05;抗弯截面模量Wx=325000mm3;材料:Q235;σs=210N/mm2;根据GB3811动载系数取1.1;按相关规定安全系数ne取1.33;[σs]=210/1.33=158N/mm2。

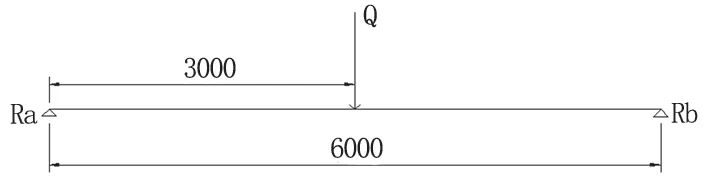

2.2 轨道校验

轨道共44m长,每6m一个支撑点,此计算中选取两支撑点进行局部计算。

作用力:Q=1.1(1000+457)×10=16027N

支反力:Ra=16027×3/6=8014N

弯矩:M=8014×3000=2.4×107N.mm

弯曲应力:σ=M/(yx×Wx)=2.4×107/(1.05×325000)=70.4N/mm2≤158N/mm2。

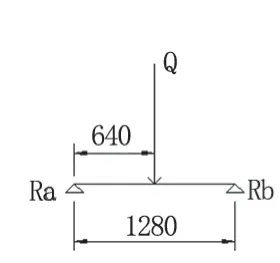

2.3 端梁校验

满载状态时,电动葫芦在横梁一端时,端梁受力最大。详见图3。

图3 端梁校验

作用力:Q=1.1(1000+161)×10=12771N

支反力:Ra=12771×640/1280=6386N

弯矩:M=6386×640=4.1×106N.mm

弯曲应力:σ=M/(yx×Wx)=4.1×106/(1.05×325000)=12N/mm2≤158N/mm2。

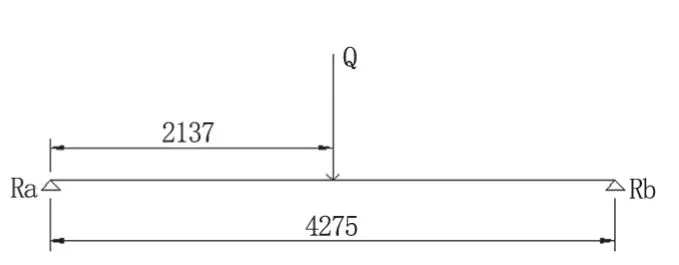

2.4 主梁校验

满载状态时,电动葫芦在主梁中间时,柱梁受力最大。详见图4。

图4 主梁校验

作用力:Q=1.1(1000+192)×10=13112N

支反力:Ra=13112×2138/4275=6556N

弯矩:M=6556×2138=1.4×107N·mm

弯曲应力:σ=M/(yx×Wx)=1.4×107/(1.05×325000)=41N/mm2≤158N/mm2。

经计算,设计方案的轨道、端梁以及主梁的结构强度校验合格,满足设计方案的使用要求。

3 设计及选型

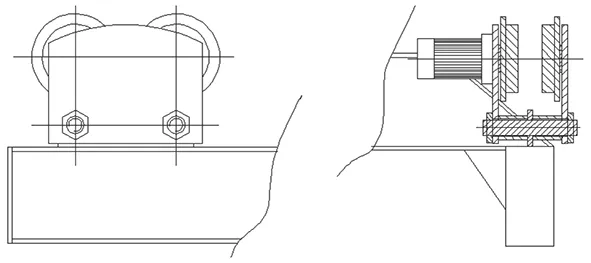

3.1 大车运行机构

为提高设计结果及配件选型的通用性避免非标配件的使用,采用常规电动葫芦行走机构作为大车运行机构。由设计图可知,大车运行机构采用4组机构(8只行走轮),其中2组为主动运行机构(选用电机功率0.8kW/只),2组为从动运行机构(详见图5)。

图5 大车运行机构图

3.2 结构部分

(1)为保证吊装设备下方的有效起升高度,主梁采用居中架在端梁上的方式进行设计。在主梁与端梁连接处两侧、端梁纵向中心位置焊接大车运行机构的连接耳板,耳板厚度16mm,详见图6。

图6 吊装设备结构图

(2)为避免主梁结构轨道干涉(详见图6),主梁端部采用斜坡设计。主梁与端梁连接固定完成后,采用部分梯形板和三角板对端梁和主梁的连接处进行加固,用以提高吊装设备的整体抗扭曲能力。梯形板和三角板采用10mm厚的钢板进行切割下料。

3.3 起升部分

起升机构是吊装设备的核心部件,选型的决策决定了吊装设备的其中能力。因空压站内的主要部件(如电机、空压机主机)自重均不超过800kg,因此采用行业内常规起重量为1t的欧式电动葫芦,总功率4.95kW。其尺寸为:长=700mm、宽=300mm、高220mm。

3.4 设计及选型结果

根据设计结果得知,吊装设备的主结构相关参数如表1。

表1 吊装设备的主要参数表

吊装设备安装完成后经现场测量,在已经保留电动葫芦吊钩的安全限位距离的前提下,吊钩下端距离吊装设备主梁以下的距离为600mm。经计算和测量,吊钩以下、空压机以上的有效吊装高度为2700mm,满足日常空压机主机、电机及相关部件维修时候的吊装需求(使用时,需尽量缩短起重钢丝的长度)。

3.5 吊装设备设计及选型优点

(1)设计结构紧凑,缩小整机尺寸、自重小,提高净空高度的利用率;(2)减速机、齐声电机和制动器三合一设计,更可靠,更耐用。起升电机接电持续率达60%,可靠性更高;(3)欧式电动葫芦采用变频控制,提高了设备安装定位的准确率,有效减少负载晃动,提高维修效率,减少启/制动时的负载冲击,运行更平稳、更安全。(4)保证部件产品的标准型和互换性,有效减少整机的维护成本。

4 结语

此悬挂式吊装设备从最的初方案设计、计算校验,到选型以及制作,均根据空压站低净空特点进行,充分压缩吊装设备钢结构及起升机构的尺寸。现场安装完成后,通过电动葫芦额定载荷1.1倍的动载试验、1.25倍的静载试验证明,钢结构的结构强度满足现场作业的起重要求。通过数次维修时吊装作业使用证明,吊钩以下、空压机以上的有效吊装高度满足现场的吊装作业和转运作业要求。