电机加载测试系统中变频器的高-低-高应用研究

2024-04-10常彦鹏

常彦鹏

(神东煤炭集团有限责任公司,陕西 神木 719315)

神东煤炭集团有限责任公司是我国主要的煤炭生产企业,年产煤炭2亿t左右。设备维修中心作为下属企业,主要职责是对各类型的采煤设备进行检修维护,保障矿井采煤作业的正常开展。电机作为采煤设备的重要部件,其维修质量直接影响采煤设备的使用寿命及矿井正常的采煤作业。在实际的生产过程中,由于电机维修质量不合格导致设备停机影响采煤生产的事故时有发生。为全方位提高采煤设备的维修质量,就必须对这些采煤设备电机进行维修后的加载测试,以期通过质量检验来降低电机故障导致采煤设备停机造成的影响。通过统计分析,发生故障频次较高的电机主要集中在400kW及以下的各类矿用电机。因此,决定对400kW及以下的各类矿用电机进行加载测试。各类采煤设备种类繁多,其使用的电机也多种多样。400kW及以下的小型电机就多达52种。按工作电压分类有AC 575V、AC 660V、AC 1140V、AC 3300V这4种,受测试现场场地限制,无法布置多套变频对拖测试系统,直接采用变频对拖的测试方式不能满足测试要求,且测试现场的上级电源裕量仅300kVA左右,在此基础上进行400kW的电机加载测试可能影响其他的检修作业。为了解决这些问题,本文进行了针对性的应用研究。

1 采用变压器实现变频器的高-低-高应用设计

1.1 变频器的分类

变频器是目前广泛使用的电子器件,按变频方式主要可分为交交变频器及交直交变频器两种,但无论哪种变频器,其原理都是将工频(50Hz)的交流电变换成其他频率的交流电,以满足不同负载的使用要求。

1.2 变频器的控制方式

目前,常见的变频器主要有以下4种控制方式:恒压频比控制(V/F控制)、矢量控制、转差频率调速及直接转矩控制(DTC控制)。恒压频比控制方式属于较早的变频调速方法,在这种控制方式下,变频器输出电源的电压和频率成固定的比值,因此,在调速过程中可以维持负载(电机)气隙磁通为额定值,解决了电机由于频率变化导致磁饱和引起励磁电流增大的问题。但这种方式属于开环控制,不能满足较高控制精度及调速范围的要求。转差频率控制弥补了这一不足,但这种控制方式是基于数学模型对电机进行控制的,无法保证系统实际的动态性能。矢量控制方式虽然可较大提升电机控制系统的动静态性能,但其对电机参数的依赖性较大。就神东公司400kW及以下电机的加载测试系统而言,直接转矩控制是较为符合实际需求的控制方式。

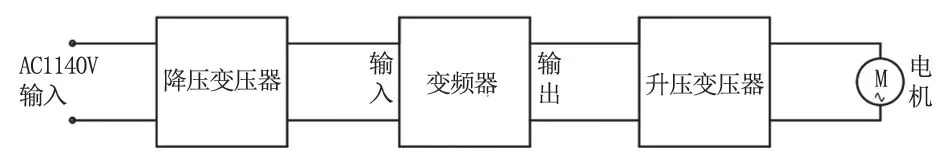

1.3 基于变压器实现变频器的高-低-高应用

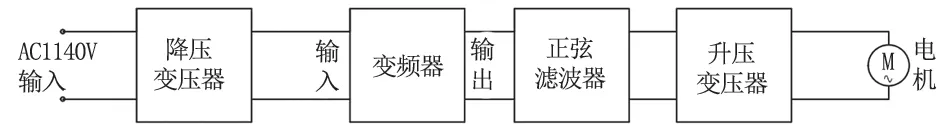

变压器的模型与交流异步电机的模型是一样的。所以,变频器既可以把交流电机作为负载,也可以把变压器作为负载。由此,变频器可以作为特殊频率的电源控制,最常见的就是50Hz与60Hz的电源变换,不同电压等级的电源变换等。基于上文中提到的被试电机额定电压不同的问题,就可以采用基于变压器实现变频器的高-低-高应用来解决。即在变频器的输入侧串接降压变压器,在变频器的输出侧串接升压变压器,组成一个基于变压器的变频器的高-低-高电源应用系统,主回路的电压经过降压、升压的过程,使所带的电机负载可以正常地工作。如图1所示。这种应用系统简称为变频器的高-低-高应用。

图1

变频器的高-低-高应用主要适用于以下几种情况:

变频器的输出电压与负载电机的额定电压不一致。如本文中电机加载测试台的被试电机由于额定电压不一致,受场地因素限制,无法合并匹配合适电压的变频器。

电网电压与电机额定电压不一致。

价格和工艺因素。如在工艺满足的条件下,可以利用低压变频器加升压变压器的方式来驱动高压电机。

针对神东煤炭有限责任公司设备维修中心的电机加载测试电源系统,由于作业现场的场地限制,无法布置多组不同电压等级的变频器对拖测试系统,且从节约成本的角度考虑,完全适用变频器的高-低-高应用。可将维修作业现场提供1140V电源作为系统的进线电源,在进线侧设一组1140/690V变压器,变压器的下级接2台型号为ABB880额定电压为690V的变频器,变频器下级再设一组690/1140/3300V的变压器,变压器的下级接被试电机,组成这样的一个变频器高-低-高应用系统。在测试额定电压为660V的电机时,变频器下级的升压变压器不投用,由变频器直接驱动电机;在测试额定电压为1140V、3300V的电机时,升压变压器投用,变频器的输出电源经变压器升压后给电机提供测试电源。当测试额定电压为575V的电机时,利用变频器直接转矩控制的特点,可以采用定频调压的方式,在输出频率不变的情况下,将变频器的输出电压调整到575V,直接驱动电机。这种电源设计方案所匹配的加载测试负载电机的可以选用额定电压为660V的变频电机,直接用变频器供电以降低系统的复杂性。

2 电机加载测试的方式研究

2.1 电机加载测试种类

对电机的加载测试,按能量转换的方式可分为能量消耗型、能量回馈型及互馈对拖型3种。随着社会的进步及科学技术的发展,对绿色节能有了更高的要求,其中能量消耗型的测试方式耗能大,除有特殊需求的场所外,目前基本已不采用。传统的能量回馈型系统虽然相对节能,但经变频器回馈的能量易对电网造成谐波污染。近年来提出的基于共直流母线的节能型回馈系统可避免上述问题。

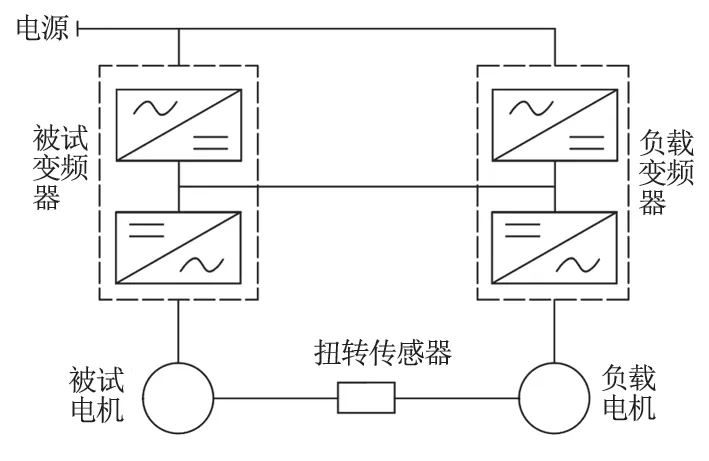

2.2 共直流母线的回馈系统设计

电机加载测试台设计2台变频器,1台两象限的变频器给被试电机供电,1台四象限的变频器给负载电机供电。通过电气系统将两台变频器连接在一起,形成共直流母线结构,如图2所示。这样负载电机所产生的能量就不用经电网后再到被试电机,大部分能量可以在两台变频器之间闭环流动。且采用这种结构后,不仅可以较大程度地避免回馈能量对电网造成谐波污染,而且对上级电源的容量要求更低,可以解决测试现场电源裕量不足的问题。经现场测试,测试系统的进线电源电流仅为加载测试台工作状态下被试电机电流的1/3左右,大幅降低了电机加载系统的电源容量需求,满足了现场环境要求,节能效果明显。

图2

3 电机加载测试台的应用及问题改进

3.1 应用中的问题

根据上述设计,400kW电机加载测试台系统经采购并组装后,在系统调试阶段发现如下故障:(1)系统内的升压变压器在调试阶段出现局部高压绝缘击穿故障,更换变压器后短时间又出现绝缘击穿故障。(2)负载电机在测试运行时出现啸叫声。

3.2 现场应用问题分析

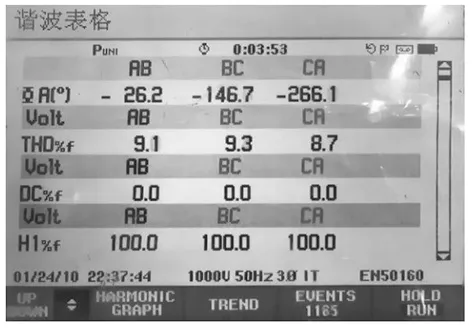

根据故障现象,短时间内连续2次出现升压变压器故障并伴随有电机异常,基本排除了变压器质量问题,经分析判断,怀疑系统中升压变压器出线侧电源高次谐波超量。测试人员用电能质量分析仪对电机加载测试系统中降压变压器出线侧、升压变压器出线侧这两个点进行了电能质量的测量。对降压变压器出线侧的电源电压波形进行测量,发现电压波形平滑,进尔对电压谐波含量进行测量,电压的总谐波畸变率THD仅为1.1%(见图3),满足国标中规定的电压的总谐波畸变率不得超过5%的要求。因此,判断降压变压器出线侧及上级电源正常。

图3

对升压变压器出线侧电源电压波形进行测量,发现电压波形有明显尖峰,再对电压谐波含量进行测量,电压的总谐波畸变率THD为9.3%(见图4),不符合国标的规定要求。

图4

我们可以得出以下分析结果:变频器的输出波形为调制波,本身就含有高次谐波,在基于变压器的变频器的高-低-高应用中,变频器输出的高次谐波经过变压器进一步放大,高频的谐波电流由于趋肤效应的存在,使变压器产生更高的温升,局部绝缘降低,高频的谐波冲击电压导致升压变压器的出线侧绝缘薄弱点击穿,升压变压器下级的电机承受经升压变压器放大的谐波电压,导致电机出现啸叫声。

3.3 问题解决思路及做法

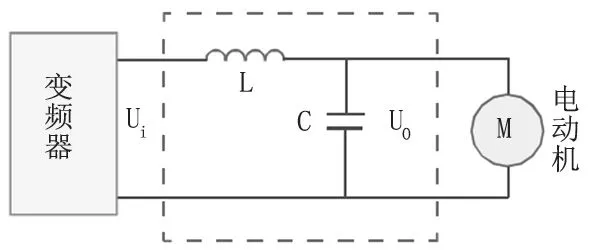

要解决谐波问题,常用的方法有2种:(1)变频器下级所接的升压变压器必须设计成能承受变频器输出由脉冲频率引起的高次谐波和电流的冲击,以避免大电流冲击引起的磁路饱和以及可能出现的电流不对称。但长期运行条件下,由于谐波电流和谐波损耗的存在,变压器的使用寿命将会一定程度上降低。(2)在变频器出线侧加设正弦滤波器,加设正弦滤波器可以从根本上降低变频器输出电源的电压畸变率,使下级的升压变压器和电机能长时间稳定运行。正弦波滤波器由串联电抗L和并联电容C构成,如图5所示。变频器的输出侧加设滤波器,选取适当的截止频率,就可以将变频器输出PWM波形中的大部分谐波滤除,使得U0近似为正弦波。但在选择正弦滤波器时,要注意与负载相匹配,尽管增大电抗或者增大电容都可以进一步地降低输出电压的畸变率,减少谐波,但同时也会导致输出电压的降低,不仅成本增加,且可能无法满足与现场电机测试的工作要求。

图5

综合工期、成本、场地面积等因素,在实际的测试现场采用了加设正弦滤波器的解决方案,改进后的电源系统如图6所示。经测量,改进后的电机加载测试系统中升压变压器出线侧的电压的总谐波畸变率THD为2.6%,满足了使用要求。

图6

4 结语

本文针对生产现场的实际需求和环境条件,设计了一种基于变压器的变频器的高-低-高电源系统,结合共变频器直流母线的能量回馈电气设计,解决了生产现场中的相关问题,通过后期系统改进,完成了变频器输出电源的谐波控制,成功应用于神东煤炭有限责任公司设备维修中心400kW及以下矿用设备电机的加载测试。电机加载测试台电源系统在调试完成后,已经投入了生产运行,截至目前,已测试各类型电机近200台,系统内的降压变压器、变频器、滤波器、升压变压器运行无异常,整个系统运行稳定,满足了神东煤炭有限责任公司设备维修中心的400kW及以下矿用设备电机的加载测试需求。该套测试台电源系统不仅运行可靠,且绿色节能,对有电机加载测试台需求的维修或制造单位提供了电源系统设计的可行性方案,具有一定的借鉴和参考价值。