YG8/GH4169 异种材料钎焊接头残余应力的数值模拟

2024-04-10乔瑞林龙伟民秦建廖志谦樊喜刚魏永强

乔瑞林,龙伟民,秦建,2,廖志谦,樊喜刚,魏永强

(1.郑州机械研究所有限公司,新型钎焊材料与技术国家重点实验室,郑州,450001;2.北京科技大学,北京,100083;3.洛阳船舶材料研究所,洛阳,471039;4.北京星航机电装备有限公司,北京,100074;5.郑州航空工业管理学院,郑州,450046)

0 序言

自二十世纪以来,随着地球上资源危机问题的不断加重,各国为争取丰富的地外资源,展开了频繁的探月活动,月球探测工程的主要任务是月球土壤的采样和返回,而钻探采样技术是实现月球土壤样本采集的首选方法[1].月球上存在深冷、高真空、高辐射、微重力等极端服役环境,特别是硬质合金与钢基体在极端环境下对钻采工具的性能提出了更高的要求.GH4169 高温合金在−253~ 650 ℃下都具有良好的综合性能,具有优异的耐腐蚀、抗辐射、抗疲劳等特性.实现硬质合金与高温合金的钎焊连接,不仅可以获得高强度、高硬度、高耐磨性的钻采工具,还可以满足月球上极端服役环境下的需求.然而,异种材料间的热物性差异较大,高温合金的热膨胀系数为硬质合金的数倍,在高温和快速的加热/冷却过程中,硬质合金/高温合金异种接头中会产生极大的残余应力,导致裂纹扩展严重,接头断裂[2],因此,研究硬质合金与高温合金钎焊接头残余应力的大小及分布情况,讨论缓解接头残余应力的方法具有重要的工程价值和研究意义.

关于硬质合金钎焊连接的研究目前主要集中在硬质合金与常见钢材,如45 钢、A3 钢、40Cr 钢、42CrMo 钢、16Mn 钢等[3-7],对于硬质合金与高温合金钎焊连接的研究较少.Wang 等人[8]通过真空钎焊技术制备了YG8 硬质合金/GH4169高温合金接头,对接头断口形貌等特征的分析发现,由于异种材料间热膨胀系数的显著差异,接头中存在较大的残余热应力,容易产生裂纹而发生脆性断裂,但对于接头中残余应力的分布情况及缓解残余应力的方法并未进一步研究.硬质合金作为一种金属陶瓷,与陶瓷具有类似的热膨胀系数和力学性能,在陶瓷与高温合金钎焊残余应力的研究当中,Li 等人[9]在Mo 中间层的辅助下,实现了碳纤维增强的SiC 陶瓷基复合材料Cf/SiC 与GH783 高温合金的可靠连接,试验以Mo 作为硬质中间层材料,有效释放了异种接头内部的残余热应力,提高了接头强度,但对于不同中间层材料及厚度对接头残余应力的影响规律,并未深入研究.

为降低异种材料钎焊过程中的残余应力,实现硬质合金与高温合金的有效连接,满足深冷等极端使役环境下对钻采工具的强度要求,通过ANSYS有限元软件,利用热-弹-塑性有限元计算方法,模拟钎焊接头的温度场和应力场,分析了硬质合金/高温合金钎焊接头残余应力的分布情况,揭示了不同中间层材料及厚度对接头残余应力的影响规律,并通过钎焊试验与X 射线衍射仪分析接头残余应力,验证有限元模型的可靠性,为实际工程中的钎焊试验提供相应的理论指导.

1 试验方法

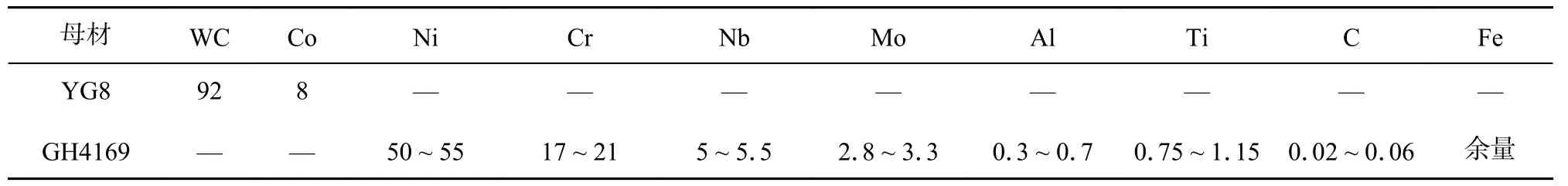

试验选用母材为YG8 硬质合金与GH4169 高温合金,YG8 硬质合金具有极高的硬度与强度,硬质合金产自株洲硬质合金集团有限公司;GH4169为沉淀强化型镍基高温合金,在−253~ 650 ℃之间具有优异的强度、塑性以及耐腐蚀性能,试验用GH4169 高温合金产自宝钢集团有限公司,两种母材的化学成分见表1.利用电火花线切割机将两种母材切割成10 mm × 10 mm × 10 mm 的立方体,钎料选择原位合成工艺[10-12]制备的具有优异低温性能的自研AgCuNiMn 钎料,厚度为0.2 mm,熔点为750~ 780 ℃,图1 为钎焊接头结构示意图.试验在高真空钎焊炉中进行,极限真空度为7 × 10−4Pa,将YG8/AgCuNiMn/GH4169 钎焊接头加热到890 ℃后随炉冷却至室温.

图1 钎焊接头结构示意图Fig.1 Structure diagram of brazed joints

表1 试验用母材化学成分 (质量分数,%)Table 1 Chemical compositions of base materials for testing

2 有限元模型

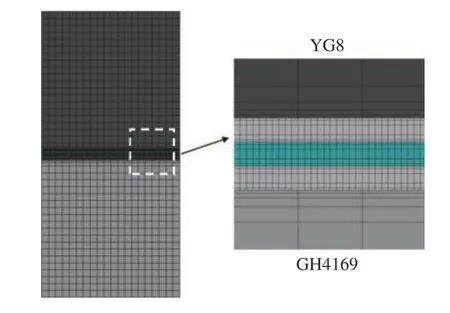

基于ANSYS 有限元软件建立钎焊接头三维非线性有限元模拟,采用热-力顺序耦合进行有限元分析,即先进行温度计算,然后将温度场的计算结果以热载荷的形式加载到应力有限元计算模型中,进行应力求解.真空钎焊包含升温、保温、降温3 个阶段,通常认为在均匀升温和高温保温的过程中,材料处于自由阶段热应力可以忽略,残余应力主要产生在降温阶段,故只考虑钎料凝固后冷却过程中产生的钎焊残余应力[13],由于试件结构尺寸小、冷却速度慢,假设整个试件在冷却的过程中温度均匀.钎料熔点为750~ 780 ℃,选取770 ℃为零应力参考温度,环境温度设置为20 ℃.此外,由于焊缝及其附近的母材残余应力变化梯度较大,为减少计算量,节约时间,模型对焊缝及靠近焊缝的母材附近进行了网格加密处理,而在远离焊缝的区域,网格划分的相对较稀,图2 为有限元模型网格划分图.

图2 有限元模型网格划分图Fig.2 Mesh division diagram of finite element model

高温合金下表面(xOy平面)位于固定支座上,不产生z方向上的位移,因此对下表面上的节点施加z方向上的位移约束.此外,由于模型的中心轴是一条经过上下表面中心点的直线,在钎焊过程中无论是温度变化还是界面反应都不会引起中心轴在x和y方向上发生位移,因此为避免模型在模拟过程中出现刚性位移,对这条直线上的硬质合金上表面中心节点和高温合金下表面中心节点,施加x,y方向上的位移约束.

试验中考虑了温度对材料的弹性模量、热膨胀系数、屈服强度和泊松比的影响,硬质合金、高温合金、Ag 钎料及相应中间层材料的性能参数随温度的变化情况如图3 所示[14-19].此外,大量研究证实轴向残余应力是造成结构破坏的主要因素[20],因此重点讨论了轴向残余应力的变化及分布特征.

图3 材料参数随温度的变化情况[14-19]Fig.3 Change of material parameters with temperature.(a) elastic modulus;(b) coefficient of thermal expansion;(c)yield stress;(d) poisson's ratio

3 模拟结果及分析

3.1 无中间层时钎焊接头残余应力的分布情况

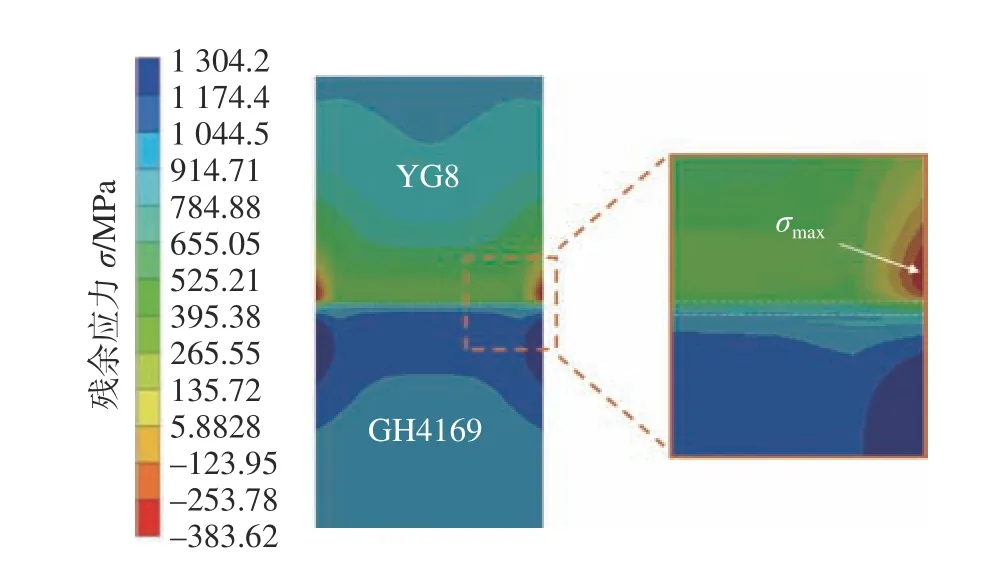

图4 为硬质合金/高温合金钎焊接头在无中间层时轴向残余应力σ的分布.硬质合金一侧主要承受拉应力,最大轴向残余应力位于硬质合金靠近焊缝的顶点附近,距离焊缝约为0.4 mm,大小约为1 304 MPa,此位置是硬质合金基体在承受外力加载时最薄弱的区域,使硬质合金在受到远低于材料屈服点的外力作用时,就发生脆性断裂.文献[21]研究了Si3N4陶瓷与42CrMo 钢钎焊接头的应力分布情况,最大轴向拉应力同样位于距离钎缝约0.3 mm左右的陶瓷侧棱角处,导致裂纹在此萌生,并沿近钎缝区的应力集中带进行扩展.高温合金一侧主要承受压应力,且相较于硬质合金其应力更小,主要原因是因为金属材料具有良好的塑性,可以通过塑性变形来缓解应力集中,而硬质合金属于脆性材料,在外力作用下仅能产生很小的变形,缓解残余应力的能力十分有限.

图4 无中间层时钎焊接头轴向残余应力的分布Fig.4 Distribution of axial residual stress in brazed joints without interlayers

3.2 不同中间层材料及厚度对钎焊接头残余应力的影响

在降低扩散焊或钎焊接头残余应力的多种方法中,综合降应力效果、工艺复杂程度、适应性等因素,中间层法最具实用性[22].利用中间层法,选择合适的中间层材料及参数,加入到硬质合金/高温合金钎焊接头中,可有效降低残余应力,提高接头强度.试验选用了两种不同的中间层材料,分别是塑性好、屈服强度低的软质中间层Cu,以及弹性模量大、线膨胀系数小的硬质中间层Mo,为了研究这两种中间层材料及其厚度对硬质合金/高温合金钎焊接头轴向残余应力的大小和分布所产生的影响.

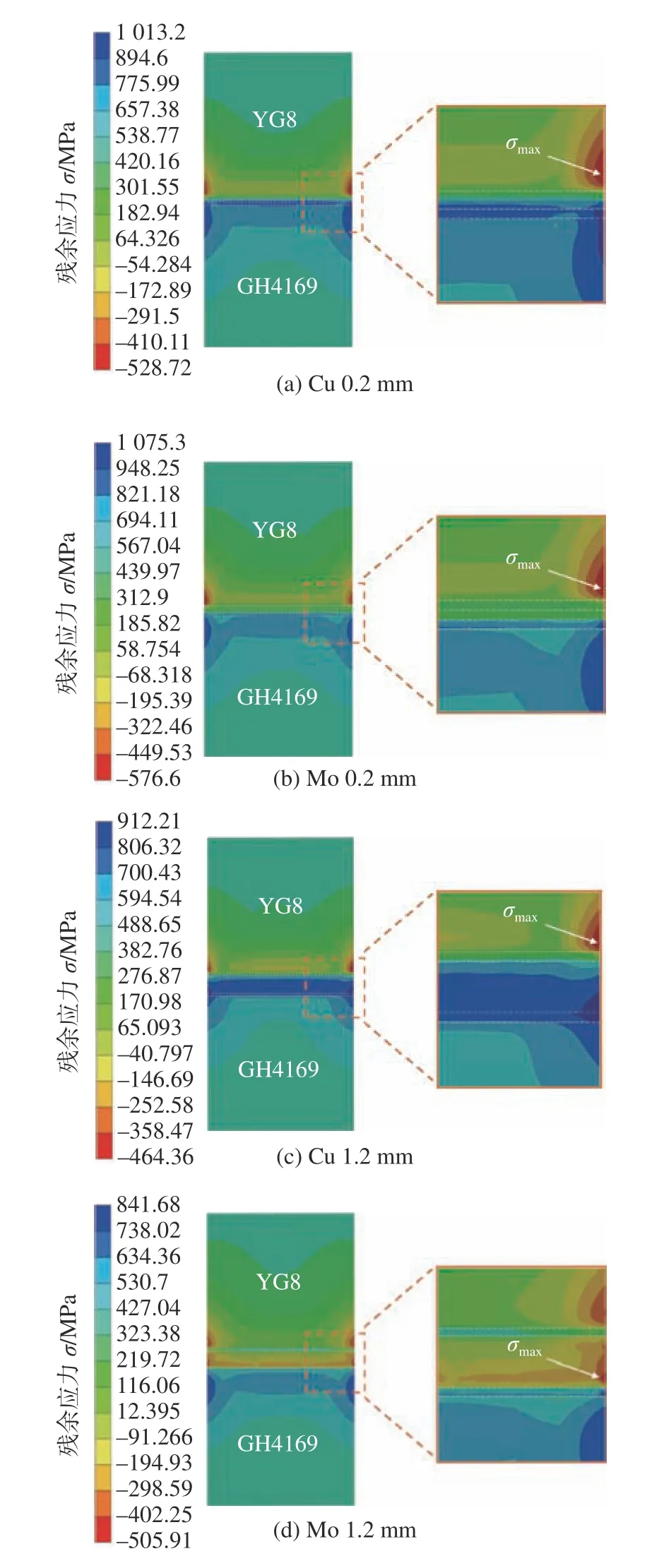

添加不同中间层时钎焊接头轴向残余应力的分布,如图5 所示.选用软质中间层Cu 和硬质中间层Mo 时,均能有效降低钎焊接头的轴向残余应力,Cu 中间层的厚度变化,并未引起接头残余应力的分布情况发生明显改变,硬质合金一侧为拉应力,高温合金一侧为压应力,无论是0.2 mm 还是1.2 mm 的Cu 中间层,接头最大轴向残余应力均出现在硬质合金靠近焊缝的顶点附近;而当Mo 中间层从0.2 mm 变为1.2 mm 时,接头最大轴向残余应力的位置,由硬质合金区域变为Mo 中间层靠近高温合金的焊缝区域,硬质中间层Mo 的加入,使接头中最大残余应力的位置从硬质合金转移到了Mo 中间层,从而降低了钎焊体系中最脆弱区域的残余应力,有效提高了接头强度.

图5 添加不同中间层时钎焊接头轴向残余应力的分布Fig.5 Distribution of axial residual stress in brazed joints with different interlayer added.(a) Cu 0.2 mm;(b) Mo 0.2 mm;(c) Cu 1.2 mm;(b) Mo 1.2 mm

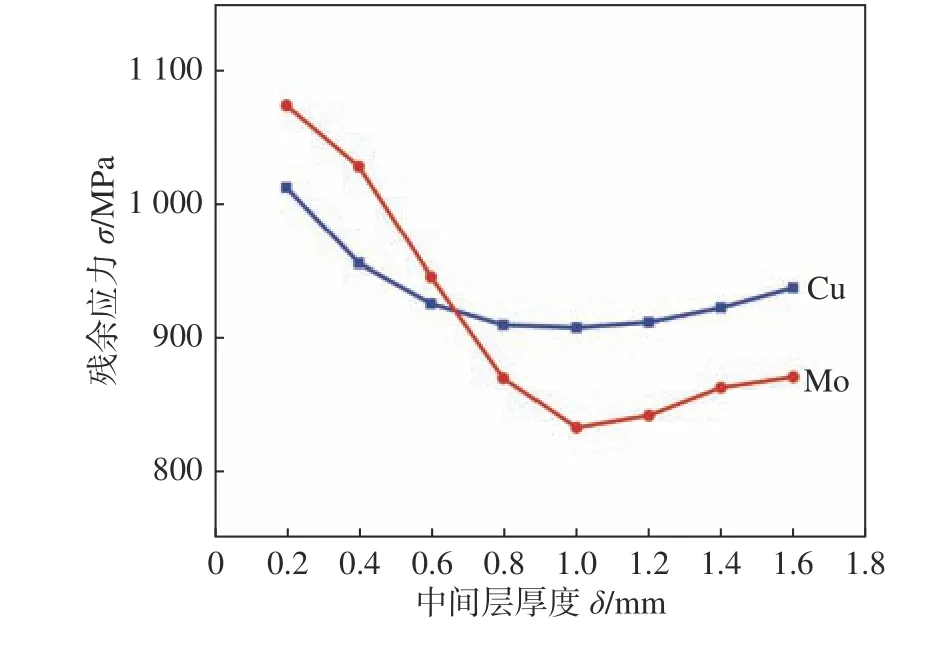

图6 为选用Cu,Mo 中间层时,中间层厚度大小对接头最大轴向残余应力的影响.使用Cu,Mo 中间层时,缓解接头残余应力的效果与厚度的关系基本相同,最佳厚度约为1 mm.当中间层小于1 mm 时,随着厚度的增加,接头最大轴向残余应力逐渐降低,添加Cu,Mo 中间层的钎焊接头应力极值所取位置均为硬质合金靠近焊缝的顶点附近;当中间层厚度为1 mm,添加Cu 中间层时,接头最大轴向残余应力从1 304 MPa 降低到了908 MPa,添加Mo 中间层时,接头最大轴向残余应力从1 304 MPa 降低到了833 MPa;当厚度超过1 mm,两种中间层材料对接头残余应力的缓解效果均有所减弱,并且添加Mo 箔的钎焊接头,其最大残余应力位置由硬质合金转移到了Mo 中间层.此外,可以看出当中间层厚度小于0.6 mm 时,Cu 对于接头残余应力的缓解效果更好,厚度大于0.6 mm时,Mo 的缓解效果更佳.

图6 中间层厚度对接头最大轴向残余应力的影响Fig.6 The effect of interlayers thickness on the maximum axial residual stress of joints

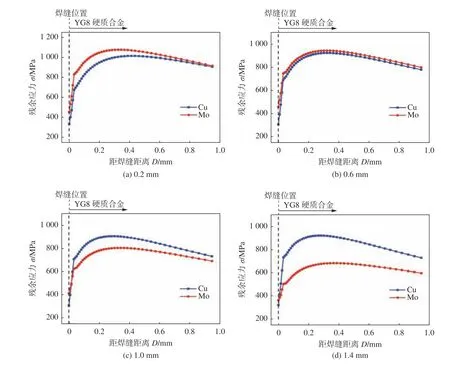

以添加不同中间层材料及厚度的钎焊接头硬质合金危险区域为研究对象,进一步分析中间层对接头轴向残余应力的影响规律,如图7 所示.在硬质合金棱边靠近焊缝的1 mm 区域内,添加不同中间层材料及厚度的钎焊接头,其残余应力分布规律完全相同,均呈现先快速升高再缓慢降低的趋势,残余应力的大小有明显变化,随着中间层厚度的增加,软质中间层Cu 缓解残余应力的效果逐渐减弱,而硬质中间层Mo 的缓解效果越来越好,这与图6中添加不同中间层对接头最大轴向残余应力的影响规律相同.

图7 添加不同中间层时钎焊接头危险区域的轴向残余应力变化曲线Fig.7 Axial residual stress variation curve in hazardous areas of brazed joints with different interlayers added.(a) 0.2 mm;(b) 0.6 mm;(c) 1.0 mm;(d) 1.4 mm

综上所述,通过对接头残余应力的有限元模拟可知,在真空钎焊YG8/AgCuNiMn/GH4169 接头时,由于母材间热膨胀系数等热物性参数差异较大,极易在硬质合金一侧出现应力集中现象,使硬质合金靠近焊缝面的顶点附近成为危险区域,接头残余应力峰值达到了1 304 MPa;添加软质中间层Cu 和硬质中间层Mo 均能有效缓解残余应力,提高接头强度,且在生产精密仪器等对焊缝间隙有要求的部件时,可选择使用Cu 中间层来缓解残余应力,而在生产大型工业器械时,选择大厚度的Mo 作为中间层材料缓解残余应力的效果会更好.

4 试验验证

4.1 钎焊试验验证

钎焊接头中硬质合金的强度与焊后残余应力之间存在如下关系,即

式中:σL为硬质合金焊后拉伸强度;σS为硬质合金原始抗拉强度;σZ为轴向残余应力.因此,通过有限元模拟的结果可知,在硬质合金靠近焊缝的危险区域强度下降最大,最有可能发生断裂现象.在实际钎焊试验中,进行硬质合金与高温合金钎焊接头拉伸性能试验时,大量出现硬质合金母材侧断裂的情况.图8 是硬质合金/高温合金钎焊接头典型断口宏观形貌图和SEM 图.由图8(a) 可知,钎焊接头拉伸试样在硬质合金一侧发生断裂,断口较为平整,呈现典型的脆性断裂特征.通过图8(b)所示的接头微观组织形貌可以进一步看出,钎焊过程中钎料与母材之间发生良好的冶金反应,断裂发生在YG8 硬质合金一侧.主要原因是因为两种母材间热膨胀系数相差过大,在降温过程中各部分变形不一致,产生极大的残余应力,在远离焊缝的区域,母材的收缩不受约束,对应的残余应力较小,但在靠近焊缝的区域,金属材料的收缩受到硬质合金的约束而相对较小,容易引起应力集中,故而当受到外部加载时,断裂在此处发生,钎焊试样的断口位置与模拟结果基本吻合.

图8 断口宏观形貌和YG8/GH4169 钎焊接头SEM图Fig.8 Macroscopic morphology of fracture surface and YG8/GH4169 SEM image of brazed joints.(a)macroscopic morphology of fracture surface;(b)YG8/GH4169 SEM image of brazed joints

4.2 X 射线衍射法

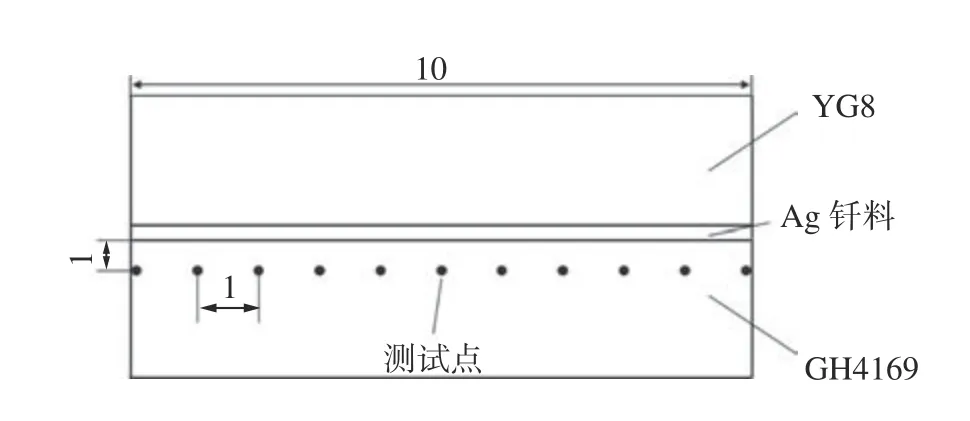

为进一步验证有限元模型的可靠性,利用X 射线衍射仪对钎焊接头进行非破坏性残余应力测量,得到母材表面的残余应力.残余应力检测设备为Proto 公司生产的大功率X 射线衍射残余应力分析仪,选用的靶材为Mn,衍射晶面{311},光斑直径为1 mm,应力测量节点如图9 所示.

图9 残余应力测试节点(mm)Fig.9 Residual stress testing nodes

利用X 射线衍射法测得的节点轴向残余应力与有限元模拟结果对比如图10 所示.可以看出,测试结果与模拟结果的残余应力曲线走向基本吻合,验证了有限元模型的可靠性,残余应力误差范围在100 MPa 以内,其原因可能是因为有限元模拟时,未考虑钎焊接头的初始残余应力、钎料与母材之间的界面反应,以及X 射线衍射法的测量误差等因素.

图10 测试结果与数值模拟结果对比Fig.10 Comparison between test results and simulation results

5 结论

(1) YG8/AgCuNiMn/GH4169 钎焊接头中存在极大的残余应力,硬质合金靠近焊缝的顶点附近为应力集中的危险区域,最大应力约为1 304 MPa.

(2) 采用Cu,Mo 中间层时均能有效缓解钎焊接头残余应力,并且当中间层厚度小于0.6 mm 时,Cu 对接头残余应力的缓解效果更好,中间层厚度大于0.6 mm 时,Mo 的缓解效果更佳.

(3) Cu,Mo 作为中间层时,最佳厚度均为1.0 mm 左右,此时Cu 中间层使接头最大轴向残余应力从1 304 MPa 降低到908 MPa,Mo 中间层使接头最大轴向残余应力从1 304 MPa 降低到833 MPa.