新型装配式T梁智能生产线选型及布置分析

2024-04-08张丹钱叶琳安徽建工路港建设集团有限公司安徽合肥230031

张丹,钱叶琳 (安徽建工路港建设集团有限公司,安徽 合肥 230031)

1 引言

预制装配式桥梁是实现桥梁工业化建造、推动桥梁行业转型升级的关键手段。传统桥梁预制构件多在临时预制梁场中生产,其使用范围有限、利用率不高且对土地资源影响大。因此,根据产业化发展规划,建设永久性桥梁构件预制生产工厂已逐渐成为公路桥梁行业发展趋势。为达到新型装配式T 梁工业化智能建造的目的,本文通过对移动及固定流水选型确定了适用于新型装配式T 梁的智能生产线类型及布置形式。

2 工程概况

桐城预制厂位于桐城市东郊村,占地面积13.5万m2,该工厂是专门为合枞高速公路供应轻型T 梁、装配式下部结构、箱涵拱涵、先张法双T 梁等预制件而建设的预制厂。其中,轻型T 梁订单数量1920 片,根据项目工期需求并结合后期长期规划,共设置5 条生产线,每条生产线配置1 套液压模板、4 台移动台车,每条生产线每天可生产1片轻型T梁。

3 智能生产线选型

3.1 桥梁预制构件生产线模式

根据预制场建设模式,混凝土桥梁预制构件的生产模式可分为传统生产线、固定模台生产线和环形生产线。

3.1.1 传统生产线

传统生产线采用台座固定,人、机围绕台座开展施工,且需要在台座上养存7~10d 左右,其主要包含以下两种布置模式。

模式一:台座纵向布置,该种模式下,模板、蒸养棚等设施可以纵向滑动,周转便利。由于其采用两台龙门吊或框架式龙门吊,设备复杂,故该种生产模式在场地狭长情况下较为适用。

模式二:台座横向布置,这种模式下,模板、蒸养棚等设施依靠龙门吊搬运,周转不便,但龙门吊数量少、布置简便且灵活、场地形状要求较低。此外,芯模安拆区域可以和通道合并,节约部分场地面积。

传统生产线模式存在梁厂建造成本低,在小体量预制时,设备摊销少,优势较大的优点。然而,其劣势主要表现为预制效率一般较低,靠增加台座数量提高生产效率,场地利用、周转率低,人工多且人力成本高;采用二次张拉可提高生产效率,但人力、管理成本高。

3.1.2 固定模台生产线

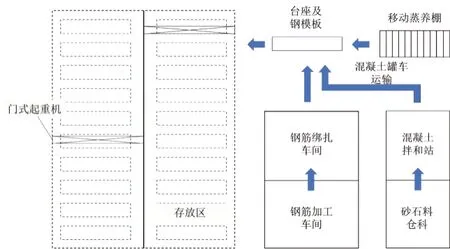

固定模台生产线以固定台座和模板为中心,物料和人员围绕模台作业,其主要生产流程与预制建筑构件类似,生产线布置见图1。

图1 固定模台生产线

固定模台生产线是早期预制桥梁构件生产的主要模式,自动化程度较低,但对构件的兼容性较好,可生产空心板梁、T 梁、小箱梁、整跨大箱梁、节段梁和组合梁桥面板。比较特殊的是如采用先张法施加预应力,只能采用固定模台生产线。

固定模台生产线的台座固定,人、机围绕台座开展施工。固定模台生产线的建设技术较为简单、场地布置灵活、建设成本低,对场地面积要求、场地形状要求和设备数量要求较小;台座数量可变,布置较为灵活;便于预制区生产构件的调整,通用性强,可用于游牧式预制场的建设,也可用于永久性生产基地的建设。但由于模台的位置固定,同一工位下较难布置过多功能设施,并且必然会导致不同物料和工序流程路线发生冲突,不利于自动化程序的布置;多个台座共用模板、蒸养棚等设备的情况下,管理、协调组织以及质量控制难度大,全自动化困难。

3.1.3 综合环形生产线

综合环形生产线以工艺流动路线为中心,各工艺设施沿生产流动方向布置,其主要生产流程与预制建筑构件类似,生产线布置见图2。

图2 环形生产线

综合环形生产线是现代工厂化预制的主要模式,一般生产线对应生产特定产品,可生产空心板梁、T 梁、小箱梁、组合梁桥面板,只能采用后张法工艺施加预应力。

综合环形生产线将生产工序的各步骤有序地组织在线形空间内,优化了物流和工艺路径,将生产功能分隔,便于开展专业化的工作,对自动化程度的兼容性好。但生产空间一般呈线形展布,布局形式较为固定,并且生产设备对应和特定产品,更换产品类型时需要高昂的替换成本,因此灵活度相对较低。

3.2 轻型T梁预制生产线适应性

对于桥梁工程建设,大部分工程仍停留在通过临时梁场的建设将现浇施工转变为预制装配的“1.0 预制化”阶段。在此基础上,一部分代表性工程进行了“2.0工厂化”的积极探索,从建设临时梁场转换为建设永久梁场,通过引入龙门吊、钢筋弯折机器等,实现桥梁预制构件的工厂化生产,其采用的生产线模式基本为固定模台式生产线。部分工程提出了以智慧梁厂为建设目标,对桥梁预制构件自动化生产线及与自动化生产线相匹配的生产工艺及控制方法进行了有益的探索。其相应的生产线模式为环形自动化生产流水线,通过引入布料机、鱼雷罐、液压模板等设备,实现混凝土自动化运输及浇筑和自动化蒸养,推动桥梁构件预制向自动化、数字化方向转型升级。

对新型装配式T 梁生产,采用固定模台式生产线及环形生产线均可实现自动化生产,比传统临时预制梁场采用的单一集中生产模式效率高。其中固定模台式生产线自动化程度较低,但灵活性较高;而环形生产线自动化程度较高,但灵活性相对较低。

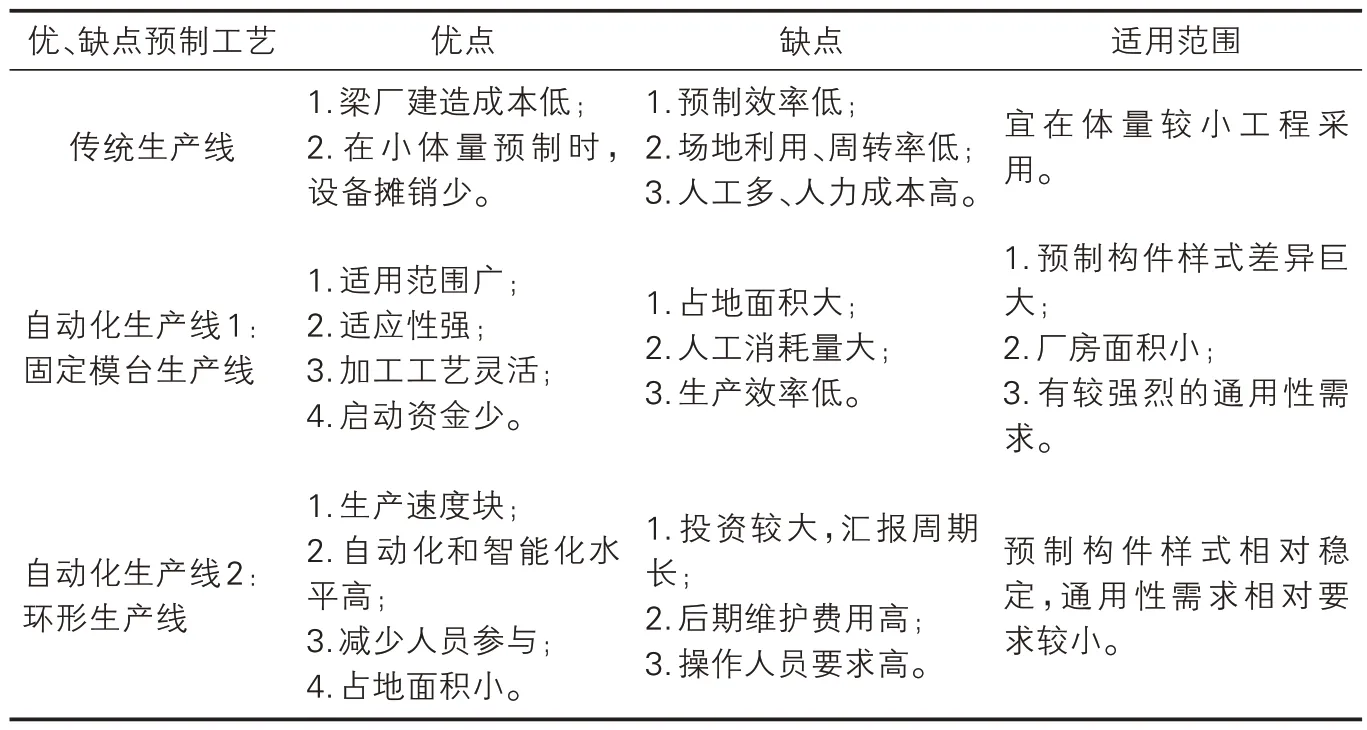

从表1 中可以看出,环形自动化流水生产线比固定模台式生产线在生产效率、场地占用、人力成本等方面具备明显优势,自动化程度较高,但只适用于生产固定型号产品,灵活性较差。对于新型装配式T 梁而言,其尺寸、型号较为标准,且其跨径、截面尺寸、钢筋及钢束布置标准化程度较高,有利于标准化、自动化施工。对于环形生产线具有较高的兼容性,宜采取环形生产线布置,充分发挥自动化优势,提高生产效率,推动交通工程预制构件向自动化、数字化、智能化的方向发展。

表1 预制生产模式特点比较

4 智能生产线布置

4.1 生产线布局方法

根据工业工程中对生产线的定义,即原材料经过特定生产步骤最终形成成品的生产组织形式。生产线布局即考察原材料、生产线和成品三者之间的排布方式和空间几何特点,用以供工厂规划设计参考和定义。

根据工业工程的原理,生产线布局可分为直线型、折线型和框图式。由于预制T 梁产品具有体积大、质量重的特点,而框图式只适用于小型工业产品的灵活布局。本研究根据现有PC 构件的生产实践,提出一种三明治式的生产线布局。

4.2 生产线布局逻辑

根据现有施工经验,无论采用何种工艺,新型装配式T 梁生产都包含施工前准备、钢筋工程、模板工程、混凝土工程、预应力混凝土工程和质量检验这六项分项工程。

施工前准备包含设计技术交底、施工组织设计、专项施工方案、管理与组织安排以及原材料检验等。

钢筋工程包含钢筋加工、钢筋连接、钢筋绑扎以及钢筋安装等。

模板工程包含模板设计、模板安装以及模板拆除等。

混凝土工程包含混凝土拌制、混凝土运输、混凝土浇筑以及混凝土养护等。

预应力混凝土工程包含预应力筋制作、锚夹具安装、连接器安装、管道安装、施加预应力以及孔道压浆及封锚等。

质量检验包含实测项目和外观质量。

按照生产线的逻辑结构,可为每一个工作步骤安排一个独立的工作空间,但实际上,这样做既不经济也不合理。在工厂的实际预制中,部分工作是共享同一工作空间的。实际上,腹板钢筋安装、端模安装和预埋件安装是在同一台位上进行的,而侧膜安装和混凝土浇筑是在同一台位上进行的,同时混凝土采用鱼雷罐运输会跨越从钢筋绑扎到混凝土浇筑的全部空间。

4.3 生产线功能区划分

根据新型装配式T 梁的生产工艺流程,将自动化生产功能区划分为钢筋安装区(横移区)、混凝土浇筑区、养护区、张拉区、提梁区(横移区)。

钢筋安装区(横移区)用于钢筋的吊装或将回路上的移动台座横移到生产线上;

浇筑区经上道工序完成吊装腹板钢筋后移模至本区,本区需要完成合模、吊装顶板钢筋、浇筑混凝土,浇筑完成后静停、脱模,当强度满足纵向移梁强度后移梁至养护区;

养护区把梁体纵向移动到固定式养护室内部,智能养护系统可根据工艺数据自行设计温控曲线,实现温度与湿度的自动调整,到达要求强度后移梁至张拉、提梁区;

张拉区进行梁体预应力钢束的张拉,并完成预应力孔道的智能压浆;

提梁区(横移区)进行提梁至临时存梁区,或将生产线上的移动台座横移到回路。

4.4 生产线兼容性分析

4.4.1 不同跨径尺寸的适应性

新型装配式T 梁的常用跨径为15m、20m、25m,目前根据其最大跨径梁体的尺寸要求,按照取各功能区30m长度的方式进行新型装配式T 梁智能生产线的布置。因此,在其他较小跨径尺寸梁体的生产过程中,仅需通过调整各台座之间的纵向布置间距,使得各功能区的纵向布置仍能满足其生产需求。

4.4.2 其他类型构件的适应性

根据桥梁构件工厂订单生产需求,在需要将原新型装配式T 梁生产线更换为其他类型构件生产线时,仅需根据构件尺寸更换轨道上各台座、模板,并根据轨道布置间距要求重新合理选择生产线轨道及回路轨道,并合理调整各功能区的纵向间距。其中,当需要生产的其他类型构件尺寸横向宽度较大,超过蒸养棚尺寸时,可根据订单中生产数量、期限等要求综合分析,设置临时移动蒸养棚或较大尺寸的固定蒸养棚。

5 结语

本文主要针对新型装配式T 梁智能生产线选型及布置展开研究,给出了智能生产线选型、总体布置方案;对比分析了新型装配式T 梁对各类生产线模式的适应性,建议在其生产智能生产过程中采用环形生产线布置模式;完成了生产线功能区的划分,并对厂房内各功能区进行了合理布置。