多弧离子镀沉积TiAlSiN涂层微观结构及力学性能分析

2024-04-08陈亚奋董子豪

陈亚奋,董子豪

广东华升纳米科技股份有限公司 广东东莞 523826

1 序言

316L不锈钢因其优良的力学性能及金属光泽,在食品、医疗、工业、能源及航空航天等领域都得以广泛应用。然而,在加工316L不锈钢时会存在以下问题:严重的塑性变形、加工硬化等;较高的机械载荷和切削温度也使其加工过程中易形成长切屑及发生粘刀现象;车削不锈钢刀具磨损严重、寿命短,导致其表面质量难以保证,属于典型的难加工材料。

采用环境友好型的PVD技术在刀具表面涂覆一层硬质涂层,可以显著提升刀具寿命。常见的涂层有TiAlN、TiSiN及TiAlSiN等。其中,TiAlSiN被认为是最有发展前景的先进切削刀具用耐磨防护涂层。在TiAlN中掺入Si元素,可以形成非晶a-Si3N4包裹纳米晶nc-TiAlN的纳米复合结构,使其具有优异的力学性能。XIE等[1]研究发现,当Si含量达6.0%时,TiAlSiN涂层表现出57GPa的超强硬度及优异的断裂韧性和黏附强度。PHILIPPON等[2]研究表明,S i的添加能够细化晶粒,使膜层组织结构更加致密。因此,TiAlSiN涂层被认为在高速切削下具有更好的承载力。

电弧离子镀(Arc Ion Plating,AIP)技术是在真空环境中阴极靶材与真空室内阳极之间引发弧光放电,利用弧光放电蒸发靶材物质,并沉积到工件表面实现镀膜的过程。该技术具有绕射性好、致密度高、附着力强、离化率大、膜厚均匀等众多优势。

2 试验方案

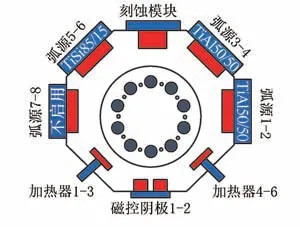

采用华升平台自主设计研发的电弧磁控复合一体式设备(H A800)在304不锈钢双面抛光薄片(50m m×10m m×0.75m m)、硬质合金块(17mm×17mm×3mm)及车刀片(WNMG080408)上沉积TiAlSiN涂层。其中不锈钢薄片用于残余应力的测试,硬质合金块用于微观形貌、成分、硬度及结合力的测试,车刀片用于不锈钢切削寿命测试。靶材为4块Al50Ti50和2块Ti85Si15。靶材放置位置如图1所示。为活化基体表面保证后续涂层的良好附着,加热之后进行30minAr+刻蚀,先沉积一层TiAlN打底层,然后通过工件架的旋转交替沉积T i A l N和TiSiN以形成TiAlSiN纳米复合多层涂层。涂层温度为540℃,基体偏压为40~120V,工作压强为3.0~4.0Pa,沉积时间约为2.5h。采取相同的处理办法,沉积纯T i A l N涂层。通过控制沉积时间,得到与TiAlSiN纳米复合多层涂层一致的厚度。

图1 各个靶材放置位置示意

采用场发射扫描电子显微镜(F E-S E M)观察涂层的表面、截面形貌。采用X 射线能谱仪(EDS)分析涂层的化学成分。采用X射线衍射仪(XRD)分析涂层的物相结构,扫描速度2°/min,扫描范围10°~90°;采用原子力显微镜AFM测试涂层表面的三维形貌及表面粗糙度。采用纳米压痕测试仪(NHT)测试涂层的硬度、弹性模量,测试载荷20mN,每个样品测试15个数据,去掉最值后取平均值。采用划痕仪(RST)测试涂层的膜基结合强度,加载力150N,划痕长度3mm。

3 试验结果分析

3.1 微观结构

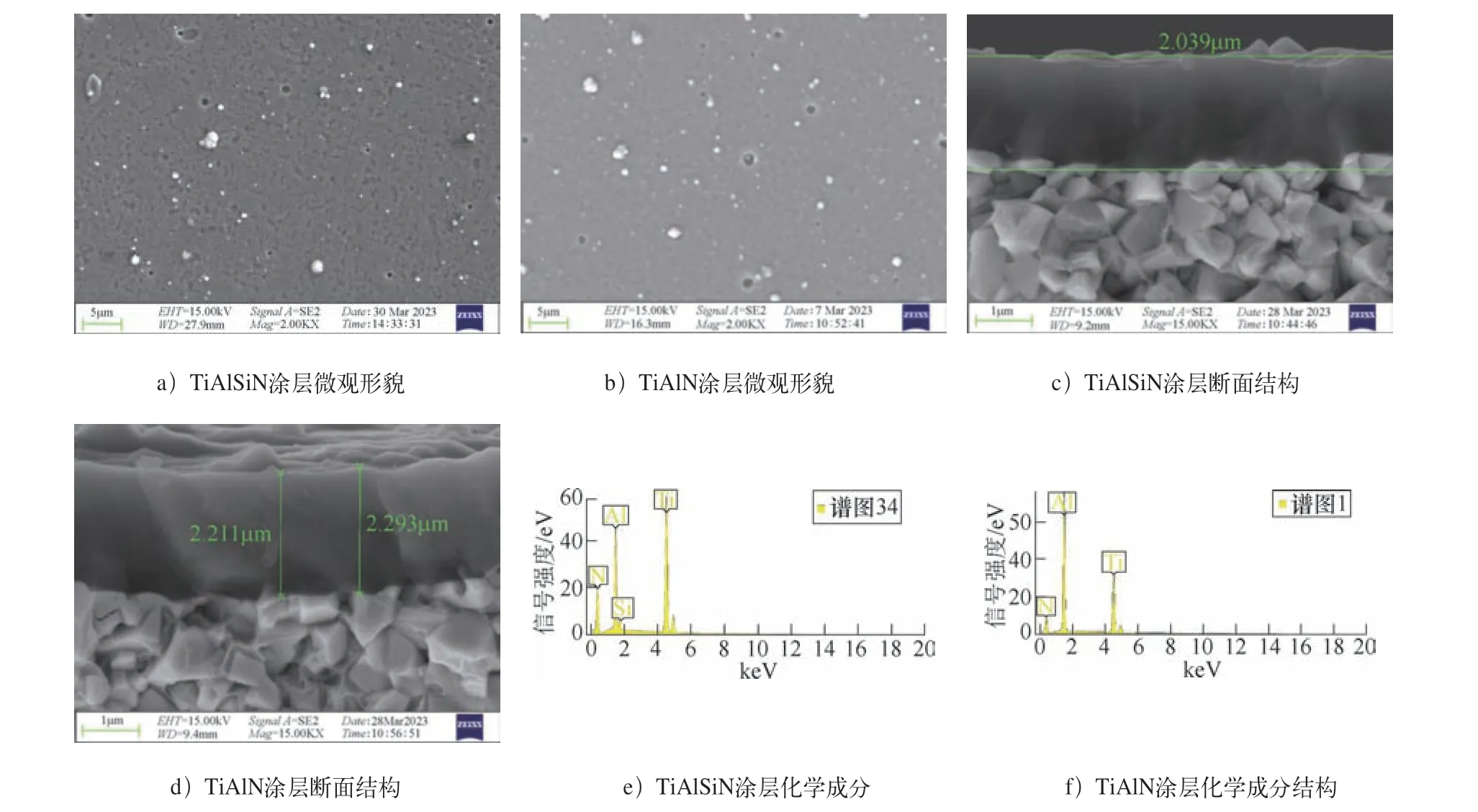

图2a、图2b分别为TiAlSiN涂层和TiAlN涂层的微观形貌。在弧光放电过程中,每一个弧斑都可认为是一个小的蒸发源,击穿面积小,加热功率大,熔池内金属来不及蒸发从而导致一些较大的金属液滴产生。可见涂层表面均呈现“大液滴”和“小浅坑”特征。大液滴的生成主要是由于熔融态的金属液滴在涂层表面固化所致。偏压作用致使荷能离子轰击涂层表面,结合力较差的大液滴被离子轰击发生剥离从而形成浅坑。TiAlN涂层表面缺陷更多,可见引入Si可使涂层的组织结构更致密,晶粒尺寸细化,这与前人的研究基本一致[3]。图2c、图2d分别为TiAlSiN涂层和TiAlN涂层的断面结构。可见涂层厚度2.2μm,层间结合良好,未见明显分层现象及柱状组织结构。图2e、图2f分别为TiAlSiN涂层和TiAlN涂层的化学成分分析。TiAlSiN涂层中各元素的相对原子含量依次为Ti:34.12%,Al:15.88%,Si:1.5%,N:48.50%。TiAlN涂层中各元素的相对原子含量依次为Ti:25.30%,Al:34.37%,N:40.32%。实际沉积后Ti与Al的比例相对靶材上元素的比例要大。推测原因是各元素的熔点不同,蒸发的产额不同导致。

图2 TiAlSiN和TiAlN的微观结构

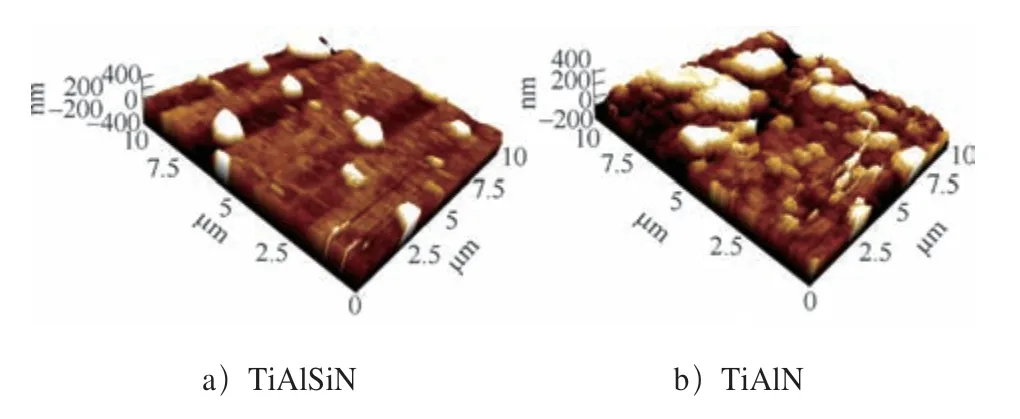

为进一步研究TiAlSiN涂层的微观结构,采用AFM在非接触模式下分析TiAlSiN涂层和TiAlN涂层的三维形貌及表面粗糙度,如图3所示。涂层表面均存在清晰的“大液滴”特征,相较于TiAlN涂层而言,TiAlSiN涂层的液滴数量明显减少,这可能是由于Si引入细化晶粒导致的。TiAlN涂层和TiAlSiN涂层的平均表面粗糙度分别为38.89nm、64.39nm,这与前面两涂层的表面形貌特征相吻合,再次说明了Si的引入一定程度上可以细化晶粒,提升涂层表面质量。

图3 TiAlSiN涂层和TiAlN涂层的三维形貌

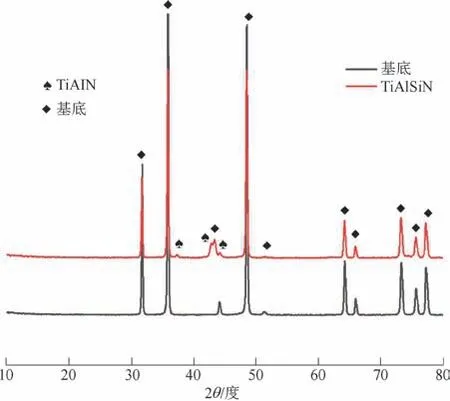

图4为TiAlSiN涂层和硬质合金基体表面的XRD谱图。基体的谱峰较强,这可能与涂层厚度较薄(2μm)有关。其次,可见除硬质合金的谱峰外,在42°存在TiAlN固溶体的衍射峰,未见Si及其相关化合物的衍射峰,推测其可能有少量固体溶在化合物中或形成无定形态的Si3N4化合物[4]。

图4 TiAlSiN涂层和硬质合金基体表面的XRD谱图

3.2 力学性能

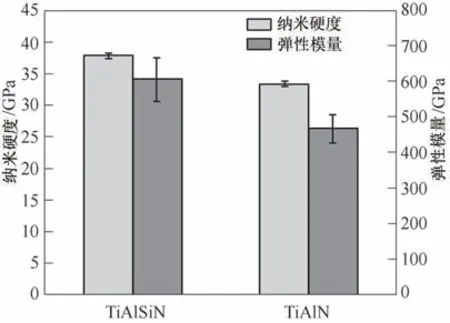

图5为TiAlSiN涂层及TiAlN涂层的纳米硬度与弹性模量。TiAlSiN涂层纳米硬度高达37.86GPa,弹性模量为606.41GPa,而TiAlN涂层纳米硬度则为33.38GPa,弹性模量为466.28GPa。TiAlSiN涂层硬度较TiAlN涂层高,推测原因一方面是因为Si元素的加入而形成的无定形态的Si3N4,包裹着晶粒使涂层的晶粒细化,使细晶强化后的涂层硬度提高,此外,非晶结构能强化晶界进而抑制位错的延伸,使涂层能够承受更大的载荷[5],另一方面,与其涂层结构也有一定关系。研究发现,当涂层调制周期达到一定程度时,纳米多层涂层结构具有超硬效应,对于这种超硬效应机理,国内外已有很多相关研究。

图5 TiAlSiN涂层及TiAlN涂层的纳米硬度与弹性模量

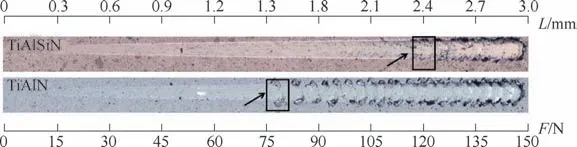

采用划痕法测试涂层与基体之间的结合性能。使用金刚石压头划透涂层,并使之从基体表面连续剥离时的最小载荷即为膜基结合失效的临界载荷Lc2。划痕测试结果如图6所示。图6中方框处标记位置为涂层从基体上剥落的起始点,以该点对应的加载载荷为涂层的结合力。可见TiAlSiN涂层具有良好的结合力约为120N,TiAlN涂层的结合力约为75N。首先采用TiAlN作为底层可以增加涂层结合力;其次采用纳米多层涂层结构可以降低涂层的内应力,抵消因Si加入而产生过大的涂层内应力,从而保证了涂层结合力。优异的涂层结合强度可以在切削加工时更好地保护刀具,使得涂层不被过早剥落,延长刀具使用寿命。

图6 TiAlSiN涂层及TiAlN涂层的划痕形貌

3.3 切削测试

切削刀具是牌号为WNMG080408-OMM的硬质合金车刀片。被加工材料为316L不锈钢,其中元素相对含量为C≤0.08%、Si≤1.0%、Mn≤2.0%、P≤0.045%、S≤0.03%、N i10.0%~14.0%、Cr16.0%~18.0%以及Mo2.0%~3.0%。工件尺寸为φ120mm×140mm的圆柱棒料。

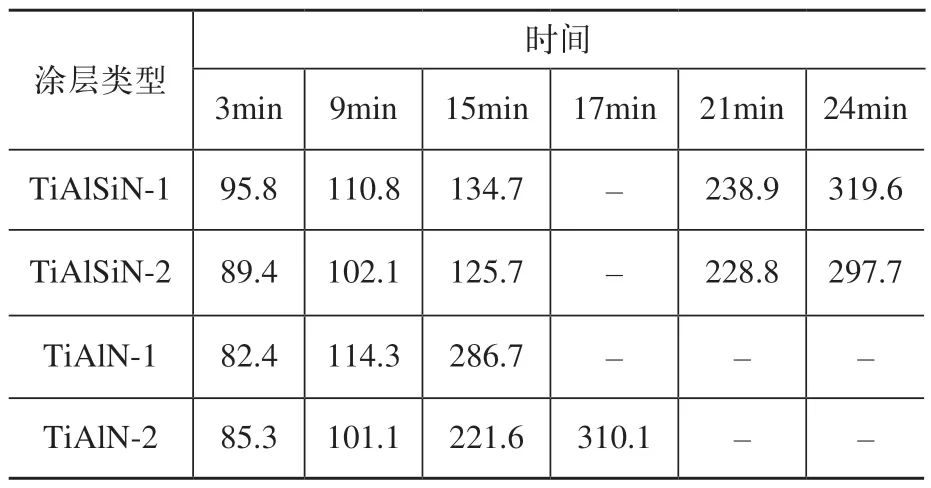

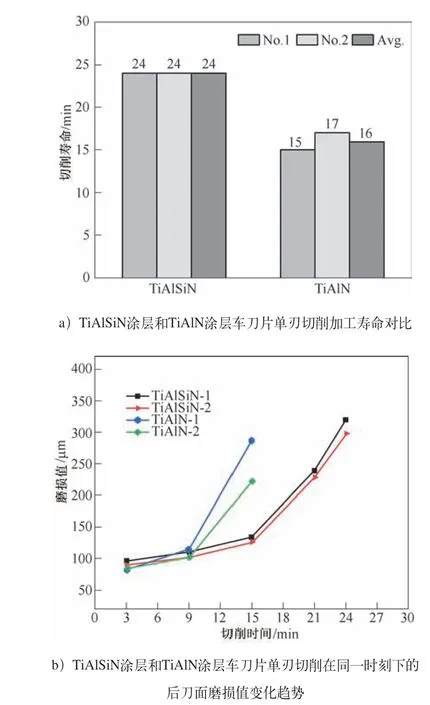

车削316L不锈钢试验在CNKC-50H数控车床上进行。刀片装夹在型号为B W L N R2525M08的刀杆上。设定恒线速度切削vc=200m/m i n,进给量f=0.12mm/r,背吃刀量ap=1.5mm,采用外圆车削,润滑方式为乳化液冷却。采用后刀面磨损量≥300μ m或刀尖发生崩缺作为失效评判标准,对比两种涂层的切削寿命(见图7)。由图7a可以看出,TiAlSiN单刃切削的平均寿命为24min,相较于TiAlN涂层(单刃切削寿命为16min)切削寿命约提升60%。对于连续车削而言,切削寿命主要与涂层的硬度、结合力及高温氧化抗性有关。根据结果分析,TiAlSiN纳米多层涂层的车削性能之所以优于TiAlN涂层主要是由于Si细化晶粒的引入,使其涂层组织致密,进而导致涂层具有较高的硬度、良好的结合力与优异的高温抗氧化性。图7b为两种涂层在同一时刻下的后刀面磨损值变化趋势,具体数值见表1。磨损前期(0~3)min,涂层的磨损状况良好;磨损中期(6~9)min,两种涂层磨损情况开始出现差异。TiAlN涂层的磨损速率稍高于TiAlSiN涂层。随着切削加工的进行,磨损后期>9min,TiAlN涂层的磨损速率急剧增加,很快达到失效标准。

表1 TiAlSiN涂层和TiAlN涂层车刀片刃口磨损量随时间变化情况 (单位:μm)

图7 两种涂层切削寿命

4 结束语

TiAlN涂层表面缺陷较多,引入Si可使涂层的组织结构更致密,晶粒尺寸细化,且TiAlSiN纳米多层涂层有更小的表面粗糙度。

TiAlSiN涂层比TiAlN涂层具有更高的显微硬度和弹性模量,以及更优异的结合力。

TiAlSiN纳米多层涂层的车削性能优于TiAlN涂层,在相同加工时间表现出更低的磨损率和更高的加工寿命。