基于热效率优化的火电厂节能技术与减碳措施的综合应用研究

2024-04-07尹政伟

尹政伟

(山西京玉发电有限责任公司, 山西 朔州 037200)

0 引言

煤和煤电是我国的能源安全基础。目前,虽然国际的发展形势变化多端,煤依然是我国的能源基础,其地位和用处将长期保持不变。据相关统计可知,我国有1/2 以上的电力供应来源于煤发电。但同时,我国的能耗水平要比世界平均水平高出1.5 倍,最高值达到347.6 t 标煤/百万美元。为了降低我国的能源消耗,需要把能源消耗量控制在50 亿t 标准煤以内,使火电厂机组煤耗逐渐下降到300 g/(kW·h)。据统计,2022 年,机组平均煤耗量为307 g/(kW·h),甚至有更为落后的机组能耗量要高于平均值。在新能源出力的冲击下,机组将处于长时间低负荷的运行状况,进而提高了煤耗量。

随着中国能源改革和国家发电体制改革的推进,节能降耗已成为提升企业核心竞争力的必经之路。如何在全新的历史背景下不断优化燃煤发电机组性能,提高燃煤发电机组效率技术水平,已成为目前中国火电机组技术发展的重点。

1 分析影响火电厂节能的因素

1.1 机组简介

山西省京玉发电厂的2 号机组的汽轮机型号为NZK330-17.75/540/540,汽轮机额定功率为330 MW,最大功率为345 MW,其主要技术参数如表1 所示。

1.2 影响因素

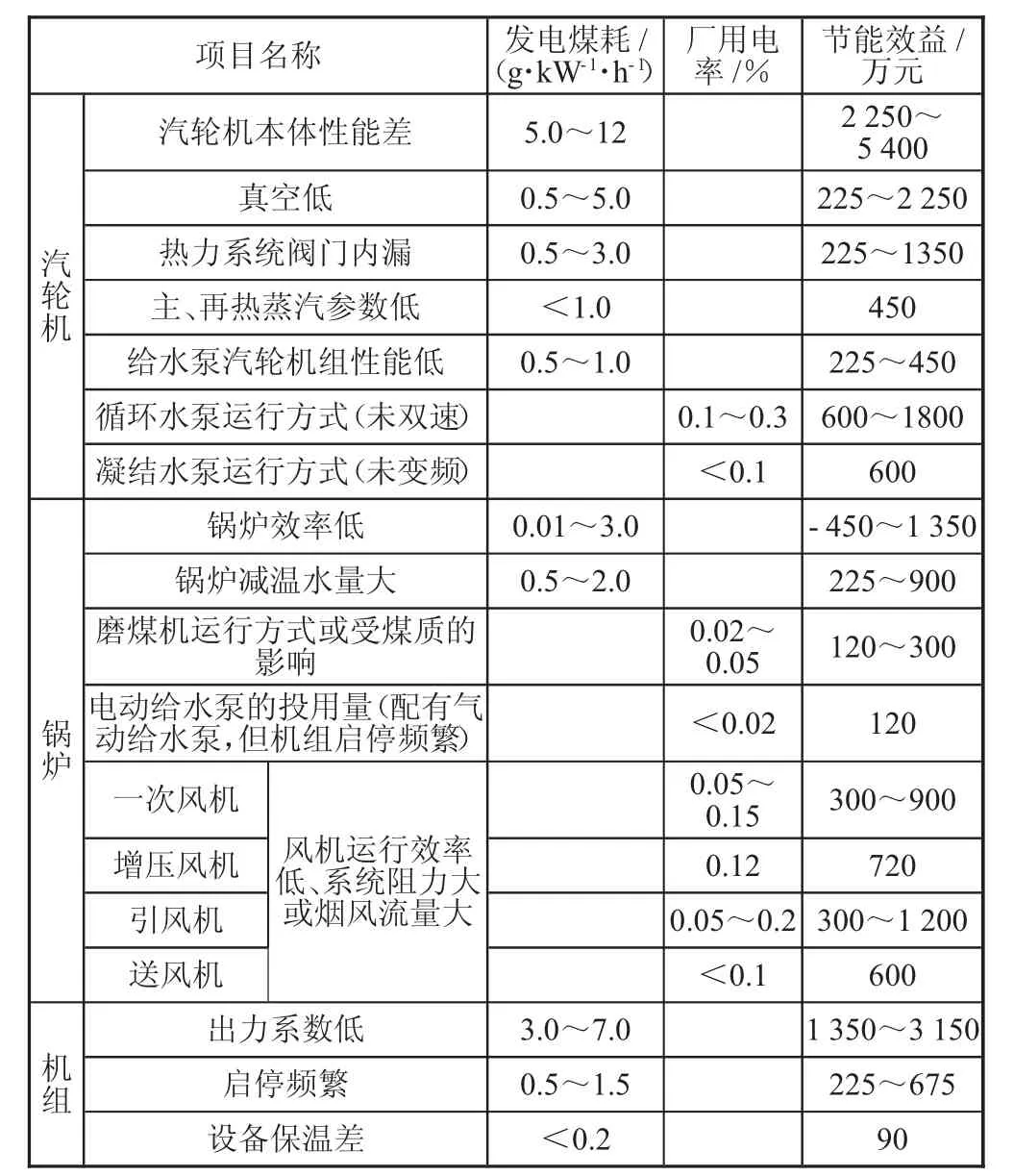

火电厂机组运行受很多因素的影响,影响电厂煤耗量的主要原因有锅炉热效率、汽轮机热耗率以及电厂的用电率等[1]。该火电厂不同因素对节能技术的影响如表2 所示。本文主要从锅炉和汽轮机两方面的因素进行节能技术的分析[2]。

表2 不同因素对节能的影响

1.3 锅炉热效率

对于300 MW 燃煤机组来说,每升高10 ℃排烟温度,就降低0.5%的锅炉热效率,进而提高了火电厂煤耗量约为1.5 g/(kW·h)。造成排烟温度高的因素包含受热面设置不恰当、工作模式不合理、炉内燃烧状况不良好、制粉体系加入的冷风量比较大以及空预器蓄热板积有灰尘等。排除烟气中氧的含量( “氧的含量” 为 “氧的体积分数” ,下同)每升高1%[3],锅炉热效率就会减少0.2%~0.3%,进而增加了电厂机组供电煤耗量0.6~0.9 g/(kW·h)。含氧量对锅炉效率的影响表现在锅炉燃烧状况,排烟热量损失、风机消耗的电率和氧量对热效率的影响主要体现在锅炉燃烧工况、排烟热损失、风机耗电率、减暖水、NOx产生量以及减碳等方面。另外,飞灰有害物也可以反应出锅炉的燃烧情况,直接影响锅炉的热效率。炉内每增加1%的飞灰有害物,锅炉热效率就降低0.1%~0.5%,且直接影响了减碳效果[4]。空预器透风量直接影响机组电耗量和真空预热机换热效率。一般来说,透风量每下降约1%,则机组煤耗将降低0.9 g/(kW·h)。另外,灰渣等有害物主要影响灰渣的物理损失,从而直接影响燃煤锅炉的加热效率[5]。

1.4 汽轮机

1.4.1 自身性能

汽轮机的自身性能与设计标准有很大的差别。一般情况下,汽轮机在正常运行的状态下,自身的热耗率要比保证值高出150 kJ/(kW·h),电厂机组的煤耗量会增加5.5 g/(kW·h)左右。

1.4.2 冷端系统

冷端系统主要是将汽轮机排气孔排出的气体冷凝成水。同时,在排气口处建立并保持一定的真空度。汽轮机的冷端系统由凝汽器、水循环系统、冷却塔、凝水系统、凝结水泵、抽空气体系和真空泵等组成。以上能够直接对机组产生影响的是凝汽器的压力、水循环的量以及水泵所消耗的功率。凝水体系的作用是将凝汽器中的水快速抽走,并运送到除氧器中。若不及时将水抽走,凝汽器中的水位升高,将增加凝水冷度,最终导致凝结水的氧含量上升。

2 火电厂机组节能技术与减碳措施

本文主要从2 号机组的汽轮机组和锅炉两方面进行改造,以此来验证火电厂的节能技术与减碳措施。

2.1 锅炉侧节能措施

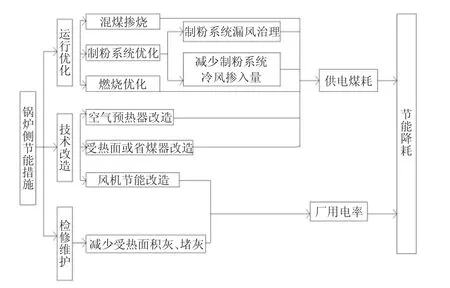

锅炉节能技术措施是通过改造制粉体系、燃烧优化和受热面等方面进行优化的。详细的节能措施流程图如图1 所示。

图1 锅炉节能措施

2.1.1 制粉系统

制粉系统主要是通过处理漏风及降低冷风的加入量进行优化。漏风是通过磨煤机风门、挡板和缩气器等位置进行漏风的。通过对漏风系统进行优化处理,能够使机组的排烟温度下降2~3 ℃。为了降低该系统冷风的加入量,优化磨煤机的运行方式,使磨煤机能够在最大出力的状态下进行工作,然后通过负荷的变化及时启、停磨煤机。

提高磨煤机出口温度,对减少冷风的掺入量具有重要作用。磨煤机出口气温上升后,入口气体的混合温度也随之提高,因此,磨煤机使用进口冷风掺入的功能也就减少了,并利用气流预热机提高了风力,降低排烟温度,提升锅炉经济效益性。通过理论研究并结合相关经验,磨煤设备出口气温提高5 ℃,可减少5%~10%的冷风加入量,排烟温度降低3~5 ℃。但出口气温太高,则可能存在磨煤机的自行燃烧和自爆等重大安全隐患。调整一次平均温度、减少一次吹风量,都可以减少冷风掺入量。通过利用制粉系统的优化调节试验方式,对一次风量和风煤比曲线进行适当调节,能够提高仪器的经济性和安全性。

2.1.2 燃烧优化

锅炉在实际运行过程中所使用煤的种类与设计煤的种类有很大的差别,进而影响燃烧。通过对锅炉进行燃烧优化,来确定合适的风量、风配比以及所给煤的颗粒大小,有利于电厂提高运行效率。

2.1.3 受热面改造

机组的受热面上积有灰尘,将会降低受热面的导热程度,提高排烟温度。空气预热器上积有灰尘,会减少导热面积,进而降低烟气排热量,造成排烟温度提高。火电厂在实际运行时都有排烟温度较高的现象,一般情况下,是通过处理受热面或者省煤器来进行优化的。

2.2 汽轮机辅机优化

提升汽轮机组冷端系统功能投资少、见效快,火电厂就能达到节能降耗及减碳、提升热经济的目的,实现经济效益最大化。同时,还要对泵体系(如给水泵、凝水泵和循环水泵)的功能进行优化。

2.3 汽轮机发电机组

汽轮机发电功率:

式中:Pe为发电功率,kW;D0为新蒸汽流量,kg/h;ΔHt为理想比焓降,kJ/kg;ηri、ηm和ηg分别为机械效率、发电机效率和内效率。

循环水供热负荷:

式中:Qc为机组循环水供热负荷,MW;Dc为机组排汽量,kg/h;hc、hn分别为机组汽轮机排汽比焓、凝结水比焓,kJ/kg。

火电厂的燃料利用率:

式中:W为总发电量,(kW·h)/h;Qh为供热量,kJ/h;Btp为煤耗量,kg/h;Qnet为标准煤的低位发热量,kJ/kg。

3 结果分析

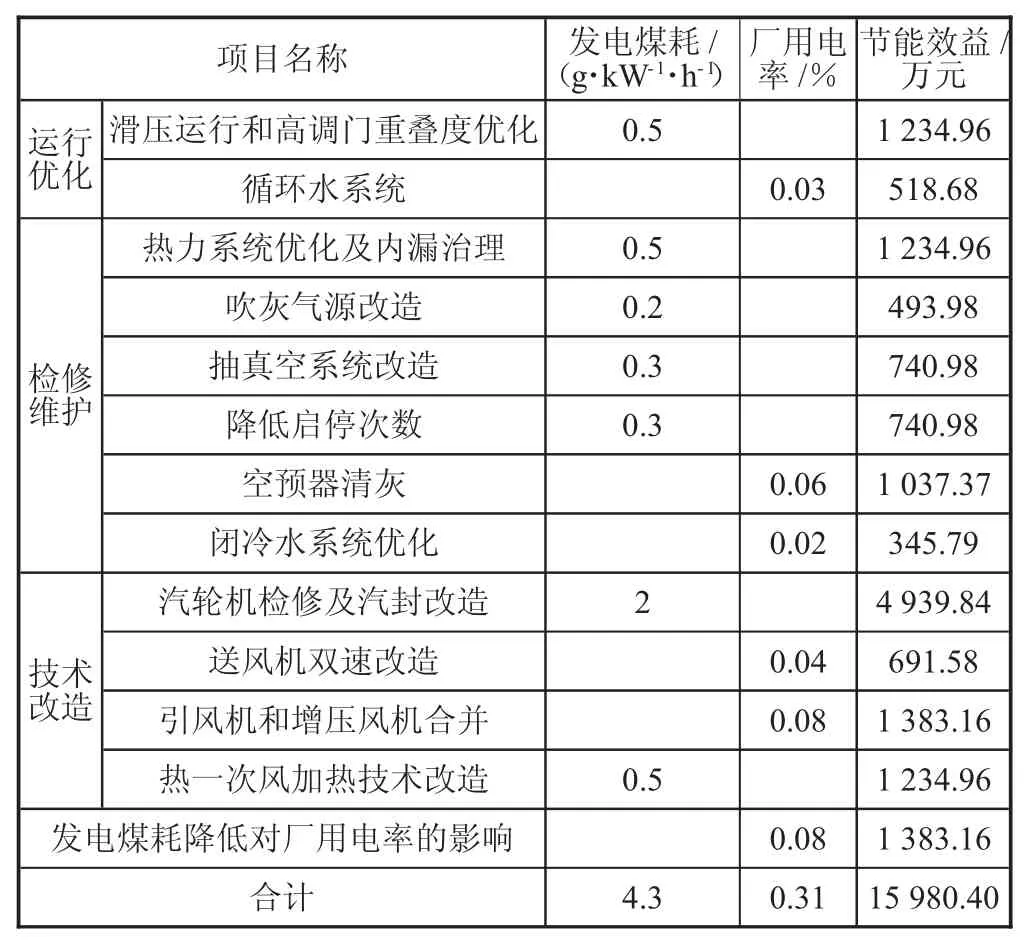

机组投运后各项运行参数正常,均达到预期设计效果,汽轮机改造后的技术参数如表3 所示。

表3 2 号机组汽轮机改造后的技术参数

由表3 可知,汽轮机组主要从优化运行能力、检修维护等方面进行节能改造。通过对空气温度进行优化控制和内漏热处理、对真空预器清灰处理以及对热一次风进行加热技术改造,节能降耗成效显著。对汽轮机组进行大修和汽封技改后,可减少2 g/(kW·h)的煤耗,增加直接经济效益为4 939.84 元。采用送风机双速改造,可节省厂用电量的0.04%。引风机与增压风机联合,可节省厂用电量的0.08%。

4 结论

通过对锅炉及汽轮机进行改造,火电厂的煤耗量下降2 g/(kW·h),电厂的用电量可节约0.12%。发电设备排出的热量大幅度降低,从而避免对该区域内的动植物造成生存危机,展现出积极的环境保护态度。此外,此项举措也带来了明显的环保效果。经过改造后,电力生产所需燃料煤炭的使用率有所降低,粉尘、SO2、NOx和CO2等有害物质的排放量急剧缩减。根据年节省标准煤2.4 万t 的估计值计算,预计可以削减粉尘排污量达259.44 万t,减少SO2排放量115.72 t、NOx排放量119.43 t 以及CO2排放量7.88 万t,实现节能减排目标。