考虑碳排放的煤矿掘进系统仿真探析

2024-04-07陶晨阳

陶晨阳

(安徽理工大学经济与管理学院, 安徽 淮南 232001)

0 引言

根据国家矿山安全检查局统计,我国已确定的采掘接续紧张煤矿共计367 处,涉及山西、内蒙古等22个省(自治区)。一旦出现采掘失调,极有可能酿成重大安全生产事故,同时也可能导致煤炭产量 “断崖式” 下降,对安全保供产生巨大影响[1]。因此,提升煤矿掘进速度已成为煤矿企业的迫切需要。同时,在2020年,中国基于推动实现可持续发展的内在要求和构建人类命运共同体的责任担当,宣布了碳达峰、碳中和的目标愿景。在对接替紧张进行调整的过程中,为了实现 “双碳” 目标必然要限制碳排放量的增加,即在尽量减少碳排放量增量的情况下缓解接替紧张问题。

目前,对于缓解接替紧张问题的研究多为对影响掘进速度的因素分析。如李飞[2]等分析了目前近年来煤矿巷道主要掘进技术的优缺点,探讨了煤矿巷道掘进智能化发展;高青钢[3]分析了煤矿采掘接替紧张的主要因素,指出掘进速度较慢是最主要的技术原因;周高建[4]、袁海生[5]分别对影响巷道掘进的主要因素进行了分析并给出了应对策略;丁光彬[6]通过对比不同的掘进方法、设备以及支护方法对装备地质条件等影响因素的重要性进行排序。而对于煤矿碳排放的研究,主要针对煤矿生产整体碳排放量的核算以及减排研究,鲜有对煤矿生产过程的碳排放量的针对性研究,如曹原广和刘娜[7],基于生命周期法和井工煤炭开采工艺流程,分析了井工煤炭开采全生命周期的碳排放边界和碳排放源,构建了煤炭开采全生命周期的碳排放核算模型,最后提出了煤炭生产企业的低碳发展对策。任世华、谢亚辰、焦小淼等[8]等基于煤炭开发全生命周期碳排放清单分析方法, 重点从生产用能、瓦斯排放及矿后活动3 个环节,测算煤炭开发过程碳排放量,基于碳排放量和排放特征分析,提出了煤炭开发过程实现碳中和的技术途径;才庆祥[9]等在对露天煤矿的温室气体排放源构成进行全面分析的基础上,建立了相应的碳排放计量模型。

目前鲜有学者针对煤矿掘进效率的角度研究如何缓解煤矿接替紧张的问题以及该过程的碳排放量,因此,基于SD 具有适合研究高阶次、非线性、多重反馈的时变系统和能够处理数据丰富度不高、准确度不足的复杂系统的特点[10-11],利用SD 方法构建煤矿井下回采掘进的效率和碳排放仿真模型。

系统动力学(System dynamic, SD)由美国麻省理工的Jay.W.Forrester 教授创立,初期主要应用于工业企业的管理,随后被广泛应用于社会经济、环境进程等领域[12-13]。SD 认为,系统的行为模式与特性主要取决于其内部的动态结构和反馈机制[14]。现有的煤矿碳排放研究多为通过生命周期建立能源消耗和碳排放清单,或者通过核算模型计算煤矿井下各个环节的能耗和碳排放。这些方法需要大量数据支撑,然而煤矿这方面的数据是比较稀少且难以获取的。因此,提出利用SD 方法对陕西某煤矿井下掘进效率和碳排放进行动态仿真分析。根据该模型,动态分析了该煤矿的掘进效率和相关设备的碳排放量,并探索了人员配置与人员待遇对巷道掘进效率的影响,为煤矿缓解接替紧张问题提供参考。此外,还构建了煤矿回采与掘进的碳排放模型,计算了调整前后的碳排放量,为缓解接续紧张问题提供了更多的角度。

1 基于SD 的煤矿井下掘进建模

1.1 确定系统边界与因果关系构建

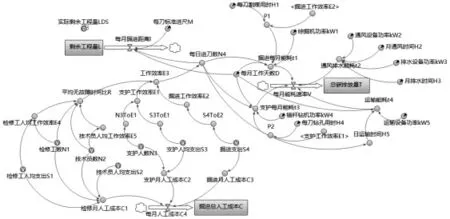

煤矿生产物流系统极为复杂,不仅涉及生产过程中的物料流,还包括设备流、风流、水流、电流等[9]。主要对煤矿井下掘进系统进行仿真,对于煤矿掘进而言,影响掘进效率的因素可以按照工序分为掘进工序、支护工序、检修工序、运输工序。针对陕西某煤矿掘进系统进行仿真,由于该矿掘进产煤量较小,不会对掘进总效率产生影响,故在仿真过程中不考虑运输系统对效率的影响,只考虑运输系统的碳排放量,并且由于在井巷工程施工过程中各设备不会发生变动,也不考虑设备变动的影响。因此,主要考虑了影响掘进的人员因素,其中,人员因素又可以分为投入的人员数量与人均支出。图1 反映了这种关系。

图1 系统关系

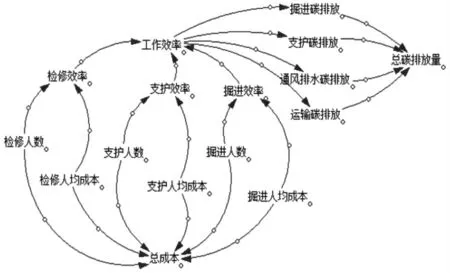

1.2 影响因素因果关系构建

影响掘进效率的因素为三个工种投入的人数及支出,除此之外,还建立了掘进过程中的碳排放及人工成本模型,碳排放模型包含了巷道掘进过程中掘进设备、支护设备、通风设备、排水设备等设备正常运转造成的碳排放,人工成本则包含了三个工种的平均薪资及总掘进时间。其因果关系如图2。

图2 因果关系

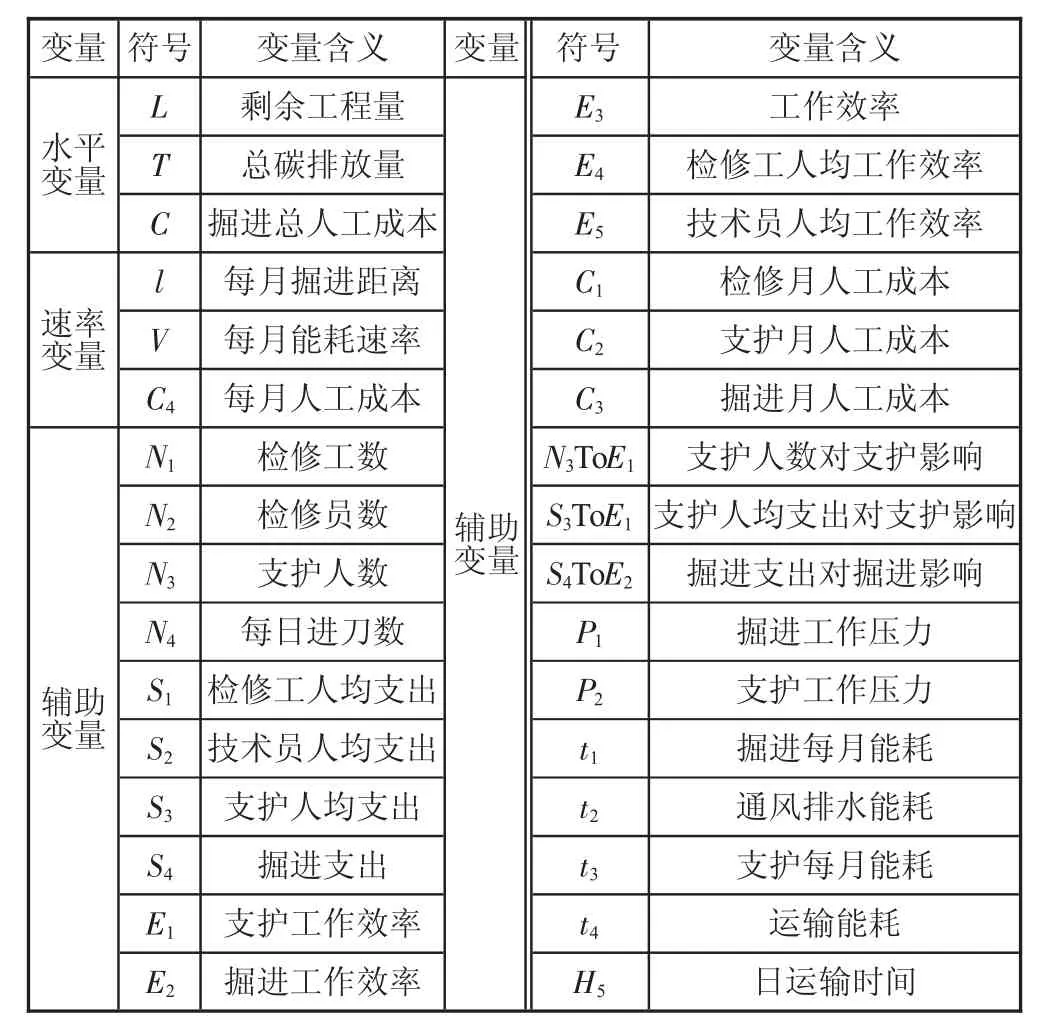

1.3 变量定义及参数设置

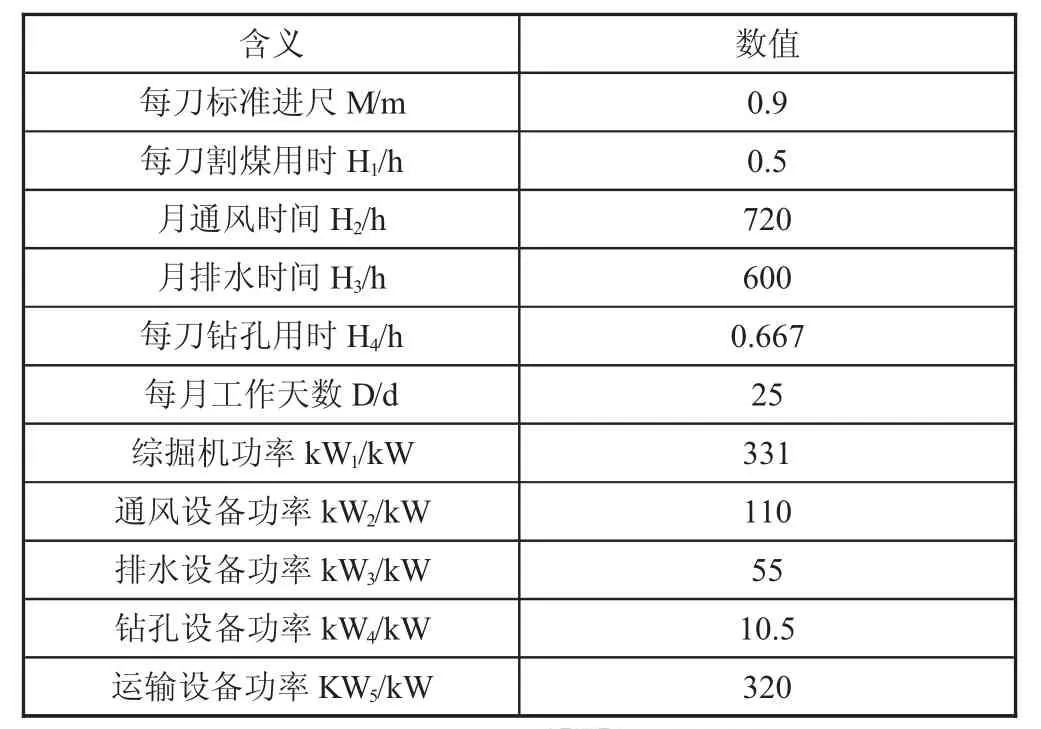

根据煤矿生产系统特点和实际生产情况,按照系统动力学建模要求定义各个变量(见表1)并对常量进行赋值(见表2)。其中,根据该矿的实际情况建立表函数,用来对应各工种人数与成本对该项工作的影响。

表1 变量定义

表2 常量赋值

1.4 系统流图及方程构建

利用AnyLogic 仿真软件并根据煤矿生产系统各个变量之间的因果关系建立该煤矿回采掘进效率与碳排放模型,并根据该煤矿的实际情况,利用Any-Logic 仿真软件的表函数功能,将各工序投入的人数、人均成本与各工序的效率建立联系,在模型的运行过程中,通过变量功能来实现对各工序人数与人均支出的调整,最终建立存量流量图。如图3 所示。

图3 巷道掘进SD 图

根据绘制的存量流量图建立如下系统动力学方程。

1)首先确定各工序人数与投入成本对检修、支护与掘进的影响,检修工序工作人员分为技术员与检修工,设定其检修效率分别为1.1 与0.95,同时由于综掘机一次只能容纳一名司机,故不建立掘进人数影响率。

2)整体效率、总成本与总碳排放量函数。

2 基于SD 的煤矿掘进效率与碳排放仿真

某矿根据采掘计划需要掘进一条长达1 753 m的巷道,计划耗时9 个月完成。该巷道作业规程规定,该矿目前对此巷道的投入方案如下,一天工作3 班,其中,综掘机司机共3 名,检修工共6 名,支护工共15名,每人每月公司支出约13 500 元成本,经过3 个月的掘进,完成总长度约为405 m,按照当前速度计算,该巷道无法按时掘进完成,现利用AnyLogic 仿真软件对煤矿掘进效率建立系统动力学模型,仿真步长为1 个月,对该矿的掘进效率进行仿真,仿真结果如下。

2.1 原方案结果分析

图4-1 反映了剩余工程量随着时间变化的关系,结果显示,按照当前人员与支出方案,时间进入到第13 个月时,剩余工程量为负值,即在第12 个月才能完成掘进,严重影响了该矿正常的接替。图4-2 则是掘进过程中影响实际效率的各工序的效率,从中可以看到,支护效率为81%,无故障时间占比,即每100 h设备能正常运转的时间占比,该项数值为85.5%,掘进工序的效率则同为90%,从仿真结果来看,该巷道的各项工序工作效率均不能达到原计划的要求,这最终导致了巷道掘进的整体进度慢于原计划。因此,在进行优化时需要对三个工序同时进行调整,从而提升掘进整体的效率。

图4 剩余工程量与各工序效率图

2.2 单一要素方案对比分析

根据实际调查得知,该矿为瓦斯突出矿井,掘进每班人数不得超过18 人,故每日总人数为54 人,根据掘进规程,目前该巷道掘进共安排45 人,即存在9 人的调整空间。该矿各岗位支出等级可分为13 500元、16 000 元与21 000 元三档。普通工人正常每月公司支出为13 500 元,进行激励则为16 000 元,技术员正常每月支出为16 000 元,进行激励则为21 000 元。目前该矿可自由调控的技术员、检修工与支护工分别为3 人。由初始方案仿真结果得知,各项工序都无法满足正常掘进的要求,其中支护效率最低,平均无故障时间比(每100 h 设备正常运行时间占比)其次。

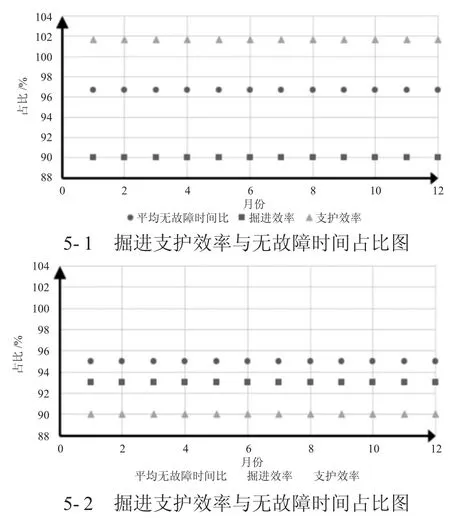

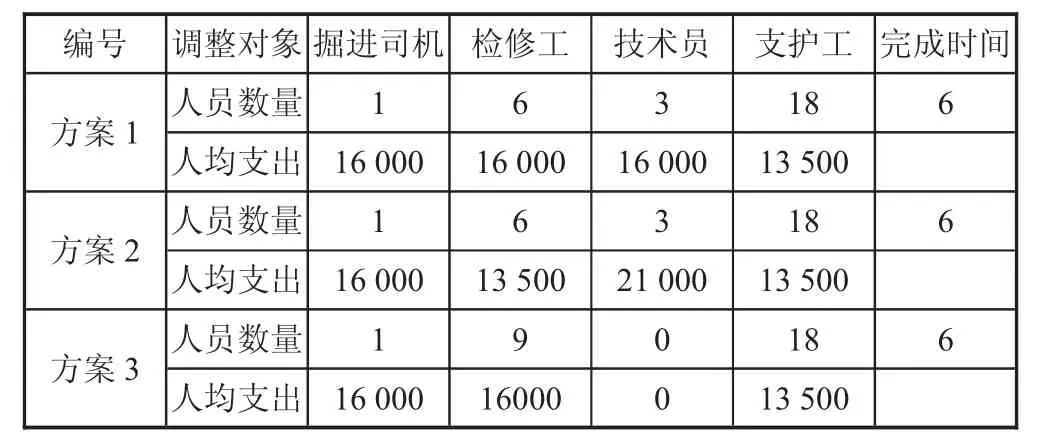

首先,进行单一要素改变,即仅仅增加人员或者仅仅增加支出,尝试解决这一问题。由于已经进行了3个月的掘进,故目前剩余工程量为1 348 m,以此数据为标准,根据不同方案重新进行仿真,按照计划,需要在接下来的6 个月中完成掘进,仿真方案与结果如表3,图5 则为两个方案各工序效率,图5-1 为方案1,图5-2 为方案2。

表3 单一要素方案及仿真结果

图5 两种单一方案各工序效率图

结果显示,仅进行单一要素的改变无法满足在接下来的6 个月内完成掘进的需求,其主要原因在于在仅改变一种要素的前提下,存在一些缺陷,无法对全面的调整各工序的工作效率。在仅增加各工序员工的方案中,由于综掘机只能容纳一名司机,对于掘进效率无法进行提升,而在仅增加支出的方案中,无法对技术员进行调整。导致了两个方案均不能满足任务,而从两个方案的对比可以看出,提高支护人数相较于对支护员工进行激励效果更加明显,仅增加技术员对提高平均无故障运行时间比的效果要高于对检修工进行激励。

2.3 多要素方案对比分析

为了提升掘进效率,就必须要对涉及到掘进的各工序进行调整,由于单一要素的调整无法满足需求,所以必须将增加员工数量与对员工进行激励两种方法结合起来。由于掘进不能进行员工数量调整,故必须进行员工激励来提升掘进的效率,同时,提升支护人数的作用大于对支护工序的员工进行激励,增加技术员的效果大于给检修工进行激励,因此在制定方案的过程中对三个工序分别给出三个建议。

1)对综掘机司机进行激励;

2)在检修工序中,增加技术员数量与增加检修工对实际的检修效率提升不大,因此需要将增加员工与进行激励结合;

3)在支护工序中,增加员工数量对该工序效率的提升优于对员工进行激励,因此需优先增加支护工的数量。

因此新方案的提出则是结合了增加员工数量与提高支出进行激励两种手段,在确定了掘进工序与支护工序的优化方案基础上,针对检修工序进行调整。方案及结果如表4 所示。

表4 多要素方案及仿真结果

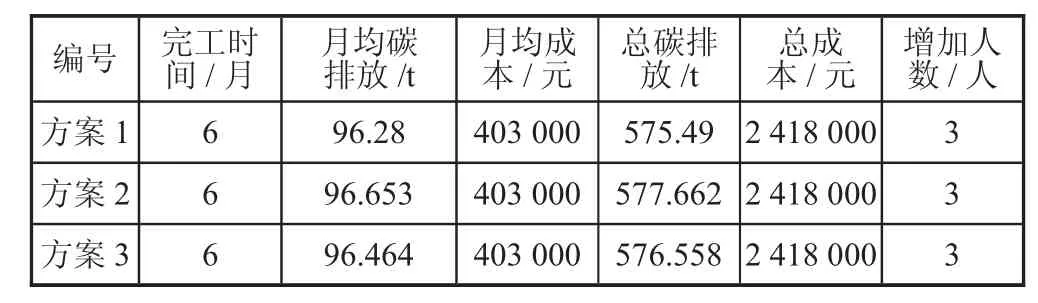

仿真结果显示,以上3 种方案均可以在规定时间内完成掘进任务,为了进一步地探究各方案的优劣,本文在考虑成本的基础上引入了碳排放量这一因素,通过综合比较各方案的成本、碳排放与增加人员,选择最优方案。各方案成本与碳排放量如表5 所示。

表5 各方案的成本、碳排放、增加人员

仿真结果显示,方案1 是最佳方案,即增加三名技术员与三名支护工并且对掘进司机与检修工提高支出,进行激励。从完成掘进时间、成本与增加人员角度而言,三种方案均相同,方案1 的优势在于其总碳排放量要低于方案2、方案3。

3 结论

为了实现 “双碳” 目标与缓解我国煤矿接续紧张严重的问题,以陕西某煤矿为例,运用系统动力学(SD)方法构建了该煤矿的掘进效率和碳排放模型。基于这个模型,动态仿真分析了煤矿掘进的各工序对实际掘进效率的影响,探索了不同的人员与投入方案对掘进效率以及该过程碳排放量的影响。为该矿出现的较为严重的接续紧张问题提供了解决方案。得出结论如下:

1)对巷道掘进而言,支护工序效率与平均无故障运行时间比较低,是影响掘进整体效率的主要因素,也是具备提升空间的因素。

2)对于支护工序而言,增加支护员工相较于对员工进行激励提升的效果更加明显。

3)仅仅针对人员的增减或者是对各工序工作人员进行激励无法有效的提升掘进的效率,因此为了提高煤矿的掘进效率,需要综合考虑增加人员与进行激励两种方法。