离心式空压机进气预处理节能优化研究

2024-04-07池立军

池立军, 姜 超

(唐山唐钢气体有限公司, 河北 唐山 063000)

0 引言

离心式空压机因其自身稳定和高效的特点,被广泛应用于冶金行业。但是,从目前制氧企业的实际生产情况来看,空压系统耗能较大。经过研究分析发现,高温、高湿气体在进入空压机后会使其能耗增大,加速设备内部磨损,并且还会影响排气量和排气压力[1]。如何有效降低空压机的进气温度、湿度,成为冶金企业重点解决的问题。

1 问题的提出

某制氧企业在生产中,每年10 月到次年5 月仅需要开启8 台离心式空压机便能够达到生产所需的工期压力,并且在每年12 月到次年2 月,空压机的转速调整至额定转速的80%~90%便能够满足生产要求。但在6—9 月期间,仅依靠离心式空压机无法满足生产需求,还需要额外开启2 台螺杆式空压机辅助产气。

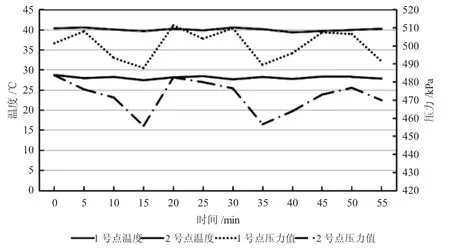

经过分析发现,因夏季离心式空压机进气口的温度高,导致离心式空压机无法满足生产需求。对进气口温度进行检测,检测结果如图1 所示。

图1 离心式空压机温度变化趋势及耗能情况

由图1 可知,离心式空压机的耗能情况与环境温度和进气口温度的变化趋势一致,温度越高,设备月平均耗能越大。这是由于进气温度越高,空气密度越小,压缩同体积的气体所需要的耗能量越大,进而导致空压机耗能增加。因此,可以通过降低进气口温度的方式改善离心式空压机耗能大的问题[2]。

2 离心式空压机进气预处理节能优化措施

2.1 冷却装置材料和尺寸的确定

通过对比不锈钢、铜和铝等材质的导热系数,本次冷却装置翅片选用铝材质,铝材质具有较强的导热性能,内部管路采用铜材质,可增大热量传导。检测可知,某制氧企业离心式空压机进入口气体流速为20 m/s,较高的空气流速导致气体换热时间较短。因此,冷却装置尺寸应大于空压机进气口尺寸,才能降低冷却装置迎面风速。经过对材料导热系数、空气流动阻力以及设备积灰和磨损等因素进行考量,冷却装置尺寸设计为1 600 mm×825 mm×200 mm,迎风面积为1.32 m2,迎面风速设定为3.7 m/s。

2.2 冷却装置管径、供水源的设计

某制氧企业处于我国东部地区,6—9 月,空压机进气口平均温度为40 ℃左右,本次改造是将进气口温度降低10 ℃。在冷却水供水源的选取当中,为了降低能耗,将原冷却回水管与冷却装置连接,为空气进行降温。原回水管冷却水为18 ℃,经过对原冷却水流速分析,冷却装置水管内径设计为15 mm,外径设计为19 mm,内部流体流动方式为叉流。

2.3 冷却装置管路与翅片的设计

在实际工作当中,冷却装置的管排数、翅片数与降温效果和空气通行阻力有着之间的关系,翅片密度和管排数与换热效果呈正相关,与空气流动阻力呈负相关。由于本次降温目标为10 ℃,温度调节幅度相对较低,经过计算,排管排数设计为4,翅片厚度选用0.2 mm,翅片数量设计为280 片/m。经过翅化比公式计算可知,翅化比为21.5,在最佳翅化比[17,28]范围内。

3 冷却装置应用效果验证实验

3.1 试验台搭建及实验方式

为了在不影响空压机正常运行的情况下对冷却装置的应用效果进行验证,本次在实验室模拟空压机的进口状态,分析冷却装置能否有效降低进口气体温度。试验台搭建包含电加热段、过滤段、冷却装置和离心式风机部分。其中,电加热段在进风口过滤段后方,加热段后端设置有冷却装置,加热段与冷却装置中间流通气道位置设置有Kanomax 热式风速仪(1 号,型号为KA33,能够检测风速、温度和压力值,检测范围能够满足实验要求),冷却装置后方装有离心式变频风机,中间通道位置设置有Kanomax 热式风速仪(2 号)。冷却装置供水由4 kW 水泵提供,管路内部水为软水箱体单独提供,软水箱体内部水温度控制在18 ℃左右,实验装置设置在一个较为空旷、且空气流通的房间内部。

3.2 实验结果

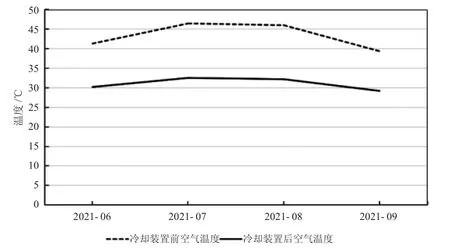

在实验装置运行10 min 后,开始采集数据,每5 min 记录一次,共记录1 h 的数据,结果如图2 所示。

图2 冷却装置前后端温度与压力值的变化情况

由图2 可知,在冷却装置应用后,空气温度降低幅度平均为12 ℃,能够满足进口气温降低10 ℃的要求。对进口压力检测发现,经过冷却装置后,进气口压力值降低幅度为28 kPa。对离心式空压机分析发现,压降较小,并不会影响空压机正常运行。因此,可以在不加装分机的情况下,通过空压机自身负压进行抽吸。

4 离心式空压机进气预处理节能优化经济性分析

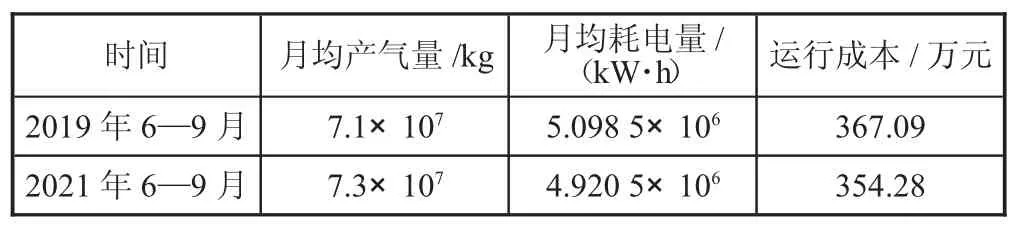

某制氧企业为了提高设备利用率,在2020 年9月对空压机进行改造。在2021 年夏季,对进气端空气温度检测,冷却装置应用前后空气温度(每月平均值)对比如图3 所示。

图3 冷却装置应用前后空气温度对比

由图3 可知,经过实际检测发现,应用冷却装置后,进口空气温度能够有效降低10 ℃以上。对该企业8 台离心式空压机能耗进行统计分析,结果如表1 所示。

表1 冷却装置应用前后单台离心空压机能耗情况

由表1 可知,将冷却装置应用其中,6—9 月,单台设备每月可降低12.81 万元,该企业共有8 台离心式空压机,总计可降低12.81 万元/台×8 台=102.48 万元。在实际应用当中,回水管压力相对较小,由于冷却水流速过慢,如果直接将回水管与冷却装置连接,会对降温效果产生影响。因此,本次改造在回水管上增加1 台4 kW 管道增压泵。该企业所在地工业电能费用为0.72 元/(kW·h),经过计算,增压泵在4 个月内动能消耗费用为4 月×30 d/月×24 h/d×8 台×4 kW/台×0.72 元/(kW·h)≈6.6 万元。原先,在6—9 月需外部开启2 台螺杆式空压机进行产气补充。改造完成后,便不需要额外增加空压机。经测算,2019—2020 年,另外2 台空压机产生约33.6 万kW·h 能耗。从整体看,改造完成后,某企业每年可降低成本102.48 万元+6.6 万元+33.6 万kW·h/a÷2 a×0.72 元/(kW·h)=121.176 万元。

5 结论

1)对某制氧企业空压机运行情况进行分析,发现因进口处空气温度过高,导致空压机能耗较大,并且夏季故障率较高。

2)以降低进气口空气温度为目的设计冷却装置,装置尺寸设计为1 600 mm×825 mm×200 mm,迎风面积为1.32 m2,迎面风速设定为3.7 m/s,材质采用铜铝结合。

3)根据冷却装置的设计进行实验,实验结果表明,冷却装置的应用能够有效降低进口空气的温度,并且压降情况也能满足空压机的正常运行需求。

4)将冷却装置应用于某制氧企业中,经检测分析发现,6—9 月期间,进口空气温度能够降低10 ℃以上。改造完成后,经过2021 年6—9 月成本投入与2019 年6—9 月成本投入相比较,降低成本121.176万元,节能优化经济效果显著。