低浓度瓦斯热源供暖技术的矿用实践分析

2024-04-07李砚博

李砚博

(山西韬拓云联矿山技术有限公司, 山西 太原 030012)

0 引言

据有关统计,每年我国煤矿排放的甲烷量大约为190 亿m3,为世界第一,约占我国工业生产排放的总甲烷量的1/3,其中,通过煤矿通风瓦斯排放的甲烷量约为130~170 亿m3,折合1 510~1 975 万t 标准煤,与西气东输的天然气量120 亿m3相当[1]。甲烷的温室效应是CO2的21 倍,对臭氧的破坏能力是CO2的7 倍。

随着双碳政策的不断落地,矿井瓦斯也逐步被当成一种清洁、高效的能源进行开发利用。低浓度瓦斯是一种危害较小、杂质较低的矿井瓦斯[1-2]。目前细分能源的应用越发成熟,以低浓度瓦斯为主要燃料,推动设备发电,再向终端供热供暖成为了低浓度瓦斯利用的重要方式。但这种方式存在低浓度瓦斯进行燃烧不充分的弊端,为解决这一问题,笔者针对现有的设备提出了新的升级改造思路。

1 瓦斯资源及抽采情况

晋城某矿为低瓦斯矿井,但局部瓦斯聚集量较大,周边煤矿多为高瓦斯矿井,因此该矿按高瓦斯矿井进行管理,配有一套瓦斯抽采系统,瓦斯泵站抽采瓦斯平均纯量20.4 m3/min,平均瓦斯浓度6%。

2 低浓度瓦斯利用方案

2.1 存在问题

目前该矿对低浓度瓦斯的抽采积极性不高,主要有以下两点原因及解决方法:首先是CH4浓度低。当煤矿瓦斯中CH4含量低于6%时则无法直接点燃,即使点燃也难以维持燃烧;其次是流量与浓度不稳定。由于煤矿工作面变化,通风瓦斯流量和浓度都存在大幅波动。

2.2 主要方案

目前,低浓度瓦斯综合利用技术主要包括低浓度瓦斯发电技术、低浓度瓦斯浓缩技术和低浓度瓦斯氧化技术[4]。其中,低浓度瓦斯发电技术使用范围有限、利用效率低、前期投资大、维修量大;低浓度瓦斯浓缩技术投资高、功耗高、占地面积大、经济效益极差;低浓度瓦斯氧化技术运行费用高、投资高、占地面积大、经济效益极差。综合来看,以上三种方案各有其弊端,因此笔者提出低浓度瓦斯直燃供暖技术。

3 低浓度瓦斯热源撬供暖技术应用

晋城某矿从瓦斯抽采泵站将低浓度瓦斯输送至瓦斯直燃系统;低浓度瓦斯在燃烧室内燃烧后产生高温烟气,然后进入余热蒸汽锅炉;在余热蒸汽锅炉中进行热交换,最终产生蒸汽,进入矿使用的热力管网,满足矿上的用热需求。本项目建设包括低浓度瓦斯安全输送系统一套、6 套低浓度瓦斯直燃控制撬和配套的6 个燃烧室、2 台6 t 的余热锅炉,具体如下:

3.1 低浓度瓦斯安全输送系统

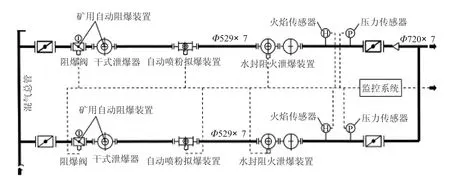

低浓度瓦斯气源从泵站高压管路接入低负压抽采管,然后汇入混气总管。安全输送管路系统如图1所示,主要由水封阻火泄爆装置、自动喷粉抑爆装置、自动阻爆装置、监测控制系统等组成的低浓度瓦斯安全输送保障系统。

图1 瓦斯安全输送系统

低浓度瓦斯由参混装置进入,经水封阻火泄爆装置后进入自动喷粉拟爆装置。其中水封阻火泄爆装置设计安置于掺混装置入口较近的位置,自动喷粉抑爆器的安设位置应距离相关输送管路上安装的最近的火焰传感器轴向距离40~50 m;当有火花、压力突变等情况出现时,各系统传感器将在第一时间将信号传递至监控系统,在多重防护装置共同作用下,确保瓦斯输送安全。

3.2 直燃控制系统

利用低浓度瓦斯直燃技术,该技术采用金属纤维表面燃烧器,直接燃烧器采用的是非常成熟的用于燃气锅炉的预混式表面燃烧器,这种燃烧器通过风机配比为低浓度甲烷,在燃烧室内稳定、可靠的燃烧,所以用于低浓度瓦斯的燃烧器也是安全可靠的。

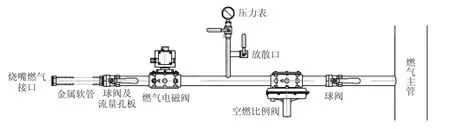

直燃机控制系统主要由超低瓦斯浓度燃烧机、甲烷浓度监测、燃气电磁阀、空燃比例阀、球阀及流量孔板等组成。通过直燃监控系统对各管路中的气体状况进行监测,协调各设备高效运作,服务直燃系统的稳定运作。燃烧控制系统,如图2 所示。

图2 燃烧控制系统

3.3 燃气管路改造

燃烧机的炉头经过采用特殊合金编织成金属丝网用无缝织线技术处理。当低浓度瓦斯和空气参混后,混合气体在合金纤维丝网上出现红色火焰,此时燃烧强度可以接近2 500 kW/m2,整个燃烧过程更加充分、均匀。避免了局部高温区的产生,有效抑制了热力型氮氧化合物的生成,达到静音燃烧,超低排放效果,实现NOx排放在30 mg/m3以下的环保目标。低浓度瓦斯在燃烧室内充分燃烧后,释放出热风,从燃烧室出口排出,进入余热锅炉。现整个燃烧过程的燃烧方向、燃烧烈度和燃烧时限都是可控工作状态,保证了燃烧过程全面受控,安全、可靠地完成整个燃烧制热过程,完全符合国家环保标准。安装示意图如图3所示。

图3 直燃系统安装

4 应用效益

4.1 经济性

首先该瓦斯直燃技术可以将6%以上的低浓度瓦斯直接燃烧,系统结构较为简单,工艺流程简化,填补了国内低浓度瓦斯直燃利用的技术空白。其次具有较低的运行成本,在项目运行中,直燃设备除了正常的运行维保外,只需定期更换燃烧器,无需其他成本。相比较更换催化剂,直燃项目的成本最低。

按照测算,由六台直燃控制撬和两台六蒸吨的余热锅炉组成的低浓度瓦斯供热系统,只要消耗20 m3/min纯瓦斯,其释放出来的热能,完全可以替代一台冬季使用的12T 蒸汽锅炉和夏季使用的1 台4T 蒸汽锅炉。

4.2 环保效益

系统采用低瓦斯直燃技术,燃烧效率更高,火苗更集中、燃烧更充分,燃烧温度控制在1 000 ℃以内,有效抑制了NOx化合物的产生。如果对所有的抽采瓦斯回收利用,可以减排600 万m3低浓度瓦斯/a,减排27 万t 二氧化碳/a,碳排放减排效益显著。

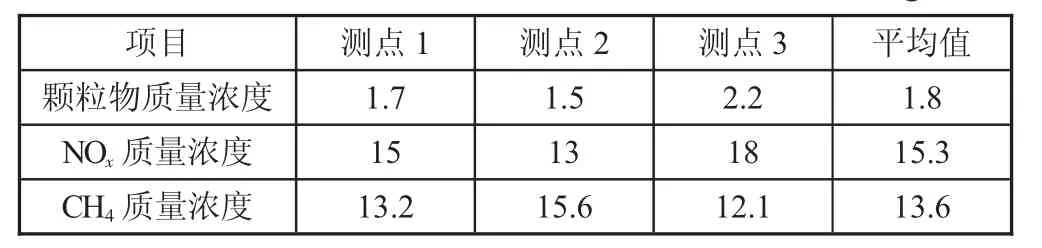

燃烧设备的均匀透气性和燃气与空气的均匀预混,燃烧十分稳定和温度分布均匀,没有局部高温存在。预混又有足够的空气供给,故CO 的排放也低。如表1,根据对燃烧管路所排放的污染物进行采样发现,颗粒物、NOx和CH4的排放量都大幅减少,符合大气排放要求。

表1 排放物抽样检测表 单位:mg/m3

4.3 安全效益

这项技术的运用可使爆炸浓度的抽采瓦斯可进行安全可控地燃烧利用。大量的低浓度抽采瓦斯,能不受抽采瓦斯浓度、流量波动性影响,全部进行可控的燃烧供热及热富集发电,便可真正实现矿井废气回收利用,实现大量减排指标。

5 结语

低浓度瓦斯直燃热源撬供暖一体化技术具有占地面积小、投资省、供热效率高等特点,充分利用低热值燃气燃烧理论和技术,通过安全装置、燃烧装置与制热装置的集成,利用安全控制系统控制,实现了低浓度瓦斯安全燃烧制热的工业化应用,开辟了一条低浓度瓦斯利用的新路线、新工艺,达到了国内领先水平。