电力变压器本体振动噪声信息采集分析研究

2024-04-07武广

武 广

(唐山唐钢气体有限公司, 河北 唐山 063000)

0 引言

在常用的工业配电网中,企业为节省开支,一般对这种固定式的电力设备选用定期检维修的方式,而这种定期的计划检修是很难发现电力变压器本体内部累积损伤的。电力变压器本体内部由绕组和铁芯两大机械结构件组成,二者在运转过程中会受到叠加效应的作用而产生出细微的形变。随着时间的推移和实际工况的运行,最初的微量形变会累加到量变,甚至引起质变,从而发生电网事故[1],给用电工业企业造成巨大的经济损失。因此,工业企业应加大对电力变压器运行故障的研究,避免因突发性故障停电,给企业造成经济损失。根据电力变压器本体内部噪声机械结构,设计了一种电力变压器振动信号采集和数据预处理装置,以期及早发现内部故障,对提高电力变压器使用过程中的稳定性有着重要的意义。

1 变压器本体机械结构振动因素分析

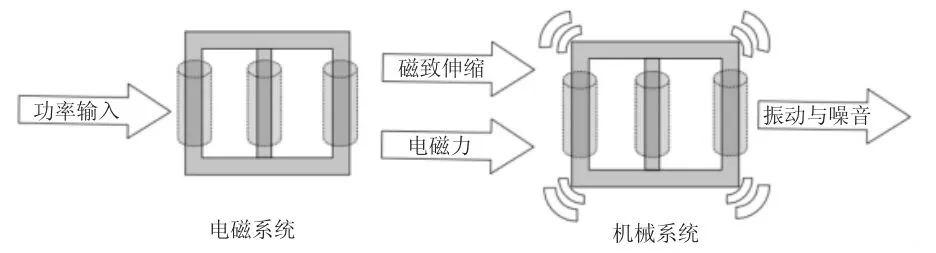

电力变压器产生振动的原因除了本体自身工作状态下产生以外,还与冷却系统等多个振动源糅杂在一起有关联。但是,本体振动的原因是其自身是否处于正常工作状态下最直接的表征,主要由铁芯和绕组两部分结构耦合振动而产生[2]。内部振动能量交换过程如图1 电力变压器内部能量交换示意图所示。

图1 电力变压器内部能量交换示意

电力变压器的内部绕组线圈在交变电流和电磁场的双重作用下产生动态的电场力,从而引发其绕组线圈产生振动。同样,铁芯硅钢片在磁致伸缩效应下和硅钢片之间的叠片在电磁力作用下,也会导致变压器本体内部的机械结构振动。二者相互结合,通过与变压器外壳硬连接,就产生了噪声振动[3]。由物理学右手定则可知,由于电流经过高、低绕组的方向不同,导致高压绕组产生辐向张力向外扩张,低压绕组产生辐向压缩力向内压缩,在以上两种力的作用下,会产生较大的弯曲变形,从而引发变压器的损坏,最终导致用电系统崩溃,无法正常供电。因此,设计一套稳定、可靠的电力变压器本体振动噪声信息采集系统来识别其内部机械损伤程度,对精准预判前期故障是非常重要的。

2 电力变压器本体振动噪声信息采集方案设计

2.1 硬件部分设计

从物理学角度来看,振动是通过空气介质以水波纹的形式向外界传递能量。在工业用电场所的电力变压器周围,我们经常可以听到 “嗡嗡嗡” 的声音,可以根据变压器发出的声音联系其振动特点。同时,为了使噪声振动信号在传递过程中更加稳定且不失真,在传统原理上升级采用加速度特征的传递方式。升级后的噪声振动信息采集原理如图2 所示。该采集方案在电力变压器的本体上直接安装加速度传感器,跨过空气介质直接感知变压器外部金属壳振动,再将所采集到的信号传送到数据采集卡中进行A/D 转换,并存储到计算机中进行分析研究。

图2 升级电力变压器噪声振动信息采集原理

在不同应用场合,加速器传感器的频率响应速度、量程以及灵敏度三个参数需要配合选用。

1)灵敏度主要表现为加速度值随着外界环境的变化发生增减变化时,所展现出的反应输出效果。

2)量程表现为在传感器允许的最大范围内所能测得的最大值。但是,量程与灵敏度是此消彼长的关系。

3)频率响应为传感器可测的实际频率范围。因本次所选用的传感器是安装在电力变压器金属外壳之上,要防止其掉落,也要考虑周围环境的温度变化。结合上述因素进行实测,选择性价比最高的PCB 601C01 类型的压电式加速度传感器,传感器参数值如表1 所示。

表1 PCB 601C01 技术参数表

2.2 软件部分设计

软件系统是将收集到的振动噪声信号进行数据预处理,识别电力变压器内部机械的损伤情况。优化后的数据质量可以使所建立的噪声振动信号结果更加准确。在多变的负载工况下,如发生短路时,对电力变压器内部刚性系统造成的冲击变形有更准确的 “探伤” 识别度。数据预处理目的在于提升振动噪声信号的准确度,包括数据采集、转化、筛选和集成等。

3 电力变压器本体振动噪声信号采集方案实施与应用分析

3.1 应用效果分析

针对某工业厂区用电系统的使用较长时间下的不同型号的电力变压器进行振动噪声复杂值频率试验分析。在变压器金属外壳上选择3 个参考点,在3种不同负载下,采集短路电流时的噪声振动信号,并以新出厂设备在普通运行状态下的变压器的噪声振动信号与上述参考点进行对比分析。振动信号频率成分复杂,计算结果如图3 所示。A 为标准常态;B、C 和D 为空载的3 个参考点;E、F、G 为轻载的3 个参考点;H、I、J 为过载的3 个参考点。

图3 电力变压器不同工作状态与不同测点

从图3 可以看出,新出厂的电力变压器常态情况下的频率复杂值,远远小于工业厂区使用较长时间后电力变压器所处的工作状态下的频率复杂值。轻载组中F 参考点明显最高,这表明该参考点周围的绕组结构出现了变化。过载组参考点的频率复杂值全部偏高,说明在此工况下电力变压器内部机械结构在短路电流的冲击下出现损伤的可能性较大,且故障率更高。因此,该电力变压器本体振动噪声的信息采集分析研究方案符合实际工业用电系统故障诊断前期预测的需求。

3.2 经济性分析

某工业企业在用的电力变压器设备有10 台,检修计划为1 次/a,每次检修需停电。1 台电力变压器检修时长约为3 h,10 台设备约为30 h。因检修是计划检修,所以该厂进行停工检修时,企业停产损失将降到最低。检修费用为3 000 元/台,10 台为3 万元。若1 台电力变压器没及时发现损伤而导致无法正常供电工作,将给企业造成停电损失,材料费用和人工成本预计在15 万元/d 以上。本次增加电力变压器本体振动噪声的信息采集分析研究系统需要2 万元,可有效避免工业企业因电力变压器突发损坏而导致的企业停电损失。使用该系统后,就可以针对性地对电力变压器进行检修,不必对10 台设备全部检修,节约了检修费用。同时,也能避免因突发停电停产给企业造成不必要的损失。

4 结论

1)基于某工业企业在用电力变压器设备定期维修而无法有效预估企业突发停电状况,提出了变压器本体机械振动信号采集系统方案设计思路。并根据电力变压器的实际使用情况从硬件和软件两个方面进行方案设计。

2)对某工业企业的在用电力变压器进行试验分析,结果表明,电力变压器本体振动噪声的信息采集分析研究方案符合实际工业用电系统故障诊断前期预测的需求。

3)将电力变压器本体振动噪声的信息采集分析研究装置应用于某工业企业中,符合企业的用电保障需求,且属于可持续的长效预期投资保障。