大跨径刚性悬链桁架桥不带加劲弦顶推施工技术

2024-04-07廖菲

廖 菲

(中铁大桥局集团有限公司,湖北 武汉 430050)

0 引言

钢桁架桥梁因其跨越能力强、工厂化集中制作程度高、安装便捷等优点得到广泛应用[1]。在大跨度钢桁架桥梁顶推施工中,因桥梁结构和施工条件的差异,往往采用的顶推技术也有所不同,如在济南黄河公铁两用桥中,提出了钢桁梁带加劲弦顶推法施工工艺[2];在杭州九堡大桥中,采用了钢拱梁整体顶推施工[3];在兰州深安黄河大桥中,采用了变竖曲线顶推施工[4];在杭州市湖州区南林大桥中,采用了岸边整体拼装然后顶推到位的施工工艺等[5]。但不难发现,目前国内在带拱肋或加劲弦的钢桁梁结构顶推施工中,多采用在边跨拼装平台完成钢桁梁与上部结构的整体拼装,然后顶推合龙或一次顶推完成,很少采用顶推钢桁梁完成后吊装上部结构的施工方法。同时,当前我国采用刚性悬索加劲弦连续钢桁梁结构修建的桥梁并不多,运用顶推施工技术的更少,因而针对不带加劲弦多点同步顶推、两次合龙(钢桁主梁合龙和加劲弦合龙)施工技术的研究也较缺乏。

沪杭甬高速新彭埠大桥全桥长1 348m,主跨240m,为刚性悬链形上加劲连续钢桁梁桥,本文将依托该工程项目,重点阐述不带加劲弦顶推施工关键技术。同时运用MIDAS Civil软件进行施工全过程仿真分析,验证顶推过程的可行性,采用落梁法解决了两次合龙难题,可为我国后续类似桥梁结构施工提供参考。

1 工程概况

沪杭甬高速新彭埠大桥为沪杭甬高速公路杭州市区段改建工程向北跨越钱塘江的公轨合建桥梁,其下层桥面为4线轨道,上层桥面为双向8车道公路。大桥主跨为连续刚性悬索加劲钢桁梁结构,跨径组合为(72+122+4×240+122+72)m,全桥长 1 348m,钢结构总量6.2万t,最大顶推质量高达 2万t。大桥效果如图1所示。

图1 沪杭甬高速新彭埠大桥效果

钢桁梁采用两片主桁架,桁间距36.8m,桁高12m,全桥桁架基本为带竖杆的华伦形桁架,共 132个节间,标准节间距10m,边跨为适应跨度布置,端部7个节间长度调整为12m。主桁标准桁片为两个节间长度,分为20m节段和24m节段,高14.5m,宽2.75m,最大吊重1 140kN。主桁上、下弦杆均采用箱形截面,竖杆采用H形截面,斜杆采用H形和箱形截面,如图2所示。上、下层桥面均为正交异形钢板的板桁组合结构整体桥面,桥面板与弦杆的顶板通长连接以实现板桁共同受力。正交异形钢桥面由纵梁、节点横梁、节间横肋及带纵向加劲肋的钢桥面板组成。在上层公路节点横梁与下层轨道节点横梁间布置横向连接系,以减小横梁跨度,使上下横梁共同受力。

图2 主桁桁片构件

2 钢桁梁顶推施工方案

2.1 顶推方案

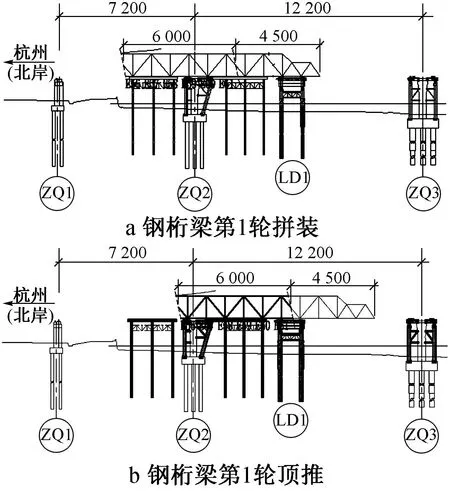

通过对国内同类型桥梁的施工方法进行调查、分析及研究[6-13],根据主桥钢桁梁的结构特点、现场施工条件和通航要求,带加劲弦与不带加劲弦两种顶推是最适宜的施工方法。带加劲弦多点顶推虽能缩短一定的施工工期,但需加强钢梁主体结构变更设计,同时也增加了顶推难度和施工费用(主梁加固费、措施费、机械费),因此通过多层次的方案比选和专家论证,最终采用不带加劲弦多点顶推的施工方案。刚性悬索桁架桥梁采用先架设顶推完成钢桁主梁的安装、再吊装上部加劲弦的总体施工顺序。在ZQ2,ZQ3,ZQ4主墩两侧设置墩旁托架,与LD1~LD5临时墩组成顶推及落梁过程中的支撑系统,每个墩旁托架和临时墩顶布置两套步履机,在边跨设置拼装平台,利用跨线门式起重机分段拼装钢桁梁,采用多点同步顶推系统顶推前移,如此循环顶推至合龙口,通过在ZQ4与LD4支点处顶落梁的方法,实现钢桁主梁合龙。钢桁梁不带加劲弦顶推如图3所示。采用2 500kN履带式起重机站位于公路桥面,先吊装桥门架立柱S18与横梁,再安装吊杆及上加劲弦,同样通过支点处顶落梁的方法,实现加劲弦合龙,重复上述步骤完成剩余上部结构的安装。加劲弦安装如图4所示。顶推的主要流程为:拼装第1轮顶推的钢桁梁及钢导梁→钢桁梁起顶,设置滑块→完成本次钢梁顶推→继续拼装下一轮顶推的钢桁梁→循环顶推全部钢桁梁至合龙口,完成钢桁梁的合龙→吊装桥门架、吊杆、加劲弦,完成加劲弦合龙→支座安装,落梁。

图3 钢桁梁不带加劲弦顶推

图4 加劲弦安装(单位:cm)

2.2 工程特点

钢桁梁采用不带加劲弦多点顶推,两次合龙的施工方案有以下工程特点。

1)大临结构施工精度要求高。采用钢桁梁不带加劲弦顶推技术,为减小钢桁梁的悬臂长度而降低安装应力,在每一主跨等间距设置两个临时墩,共计10个临时墩;为满足钢桁梁架设在顶推滑移过程中的要求[14],在ZQ2~ZQ8主墩两侧设置墩旁托架;为构成钢梁拼装系统,在ZQ2与ZQ8主墩两侧设置拼装支架等;该工程涉及大量大临结构,安装时包含大量预埋件施工,预埋件的施工质量将直接影响临时结构的受力情况,因此大临结构施工精度是保障钢梁顶推期间施工安全的重要条件。

2)此次顶推采用的“常规步履机+滑块”工法在国内大型钢桁梁顶推施工中首次应用。步履机是集成式三向顶,纵横向位置调整方便,利于钢梁顶推精度控制,操作方便,可实现千斤顶两个竖向行程落梁,无需大量垫梁。同时常规步履机施工工艺在小型钢桁梁上使用过,而在大型钢桁梁顶推施工中并无先例。

3)钢桁主梁及加劲弦合龙难度大。对于主梁合龙,钢梁顶推到达合龙口前,需提前3~4个节段进行合龙口两端钢梁姿态的监控量测,并提前进行钢梁平面位置、高程等的调整。主梁合龙对位时,采用步履机三向顶推装置进行钢梁纵横移及顶落梁,将合龙两端钢梁调整至成桥状态。对于加劲弦合龙,则需在上加劲弦每个节段安装完成后进行密切的监控量测,为合龙段的制作与安装提供依据。利用步履机竖向千斤顶顶落梁调节合龙口开口值,并对加劲弦全弦合龙进行有限元模拟。

3 不带加劲弦多点顶推关键技术

3.1 大临结构

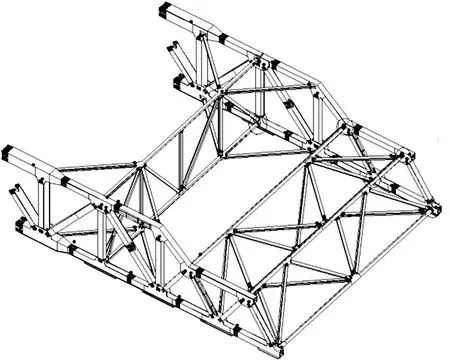

1)拼装支架 用于劲性钢桁梁的拼装,拼装支架采用钢管桩基础+横桥向分配梁+纵桥向分配梁,钢管桩之间设置桩间连接系,如图5所示。基础采用φ800×10钢管桩;桩间连接系规格为φ377×6钢管;横桥向分配梁采用双拼HM588,纵桥向主梁采用HN900,根据桁片中心线及下层桥面板设置,为方便现场高强螺栓施拧,在钢管桩桩头部位设置2.5m宽操作平台。操作平台由钢管桩牛腿+纵桥向贝雷梁+桥面系组成。在桩顶两侧焊接牛腿作为反力支座,钢管桩两侧设置纵桥向贝雷梁,贝雷梁之间采用标准支撑架连接。贝雷梁顶部安装I20a横梁,间距250mm。横梁顶铺设8mm厚花纹钢板,并设置1.2m高防护栏杆。

图5 拼装支架截面

2)墩旁托架 为布置顶推装置,墩旁托架结构形式为钢管桩+横桥向分配梁+纵桥向滑道梁,钢管桩之间设置横向连接系,纵桥向钢管桩通过钢管与墩身附着。每个墩旁托架均设置4根钢管桩,桩底通过预埋件与承台连接。桩间连接系及墩身附着采用φ273~φ529钢管,墩身附着预埋件采用预埋爬锥结构。ZQ2墩旁托架小里程侧钢管桩为竖直桩,大里程侧钢管桩为斜桩,斜桩在桩头部位通过预应力筋与墩身对拉,其余主墩墩旁托架大、小里程侧钢管桩均为直桩。

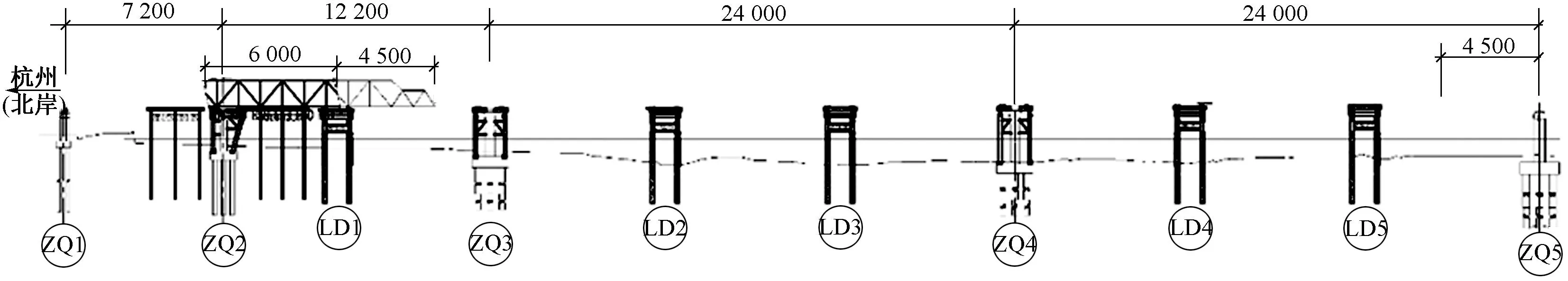

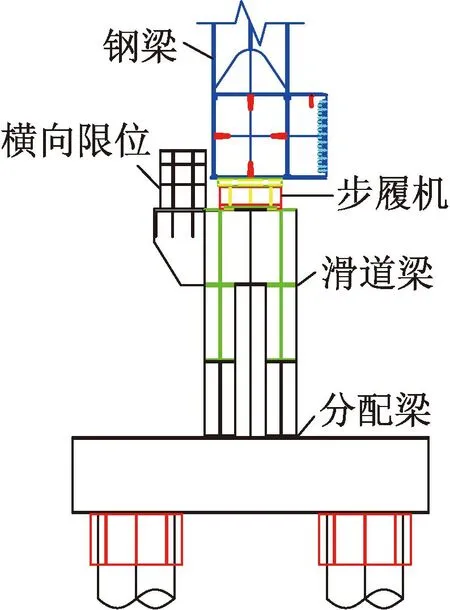

3)临时墩 为减少钢梁顶推跨度,在ZQ2~ZQ5号墩之间依次设置临时墩LD1~LD5,共计10个。单个临时墩结构形式为钻孔桩+钢管桩+横桥向分配梁+纵桥向滑道梁,钢管桩之间设置桩间连接系,如图6所示。每个临时墩设置4根钻孔桩,桩底设置预埋件与钻孔桩连接,在钻孔桩二次干封混凝土前,将钢管桩与预埋件先焊接或整体下放,再浇筑干封混凝土。钢管桩之间设置连接系,连接系采用φ630×10钢管。横桥向分配梁采用带加劲肋箱形梁,箱梁内侧及两侧均设置加劲板,并在其顶设置纵桥向滑道梁作为超垫及滑块平台。

图6 临时墩布置

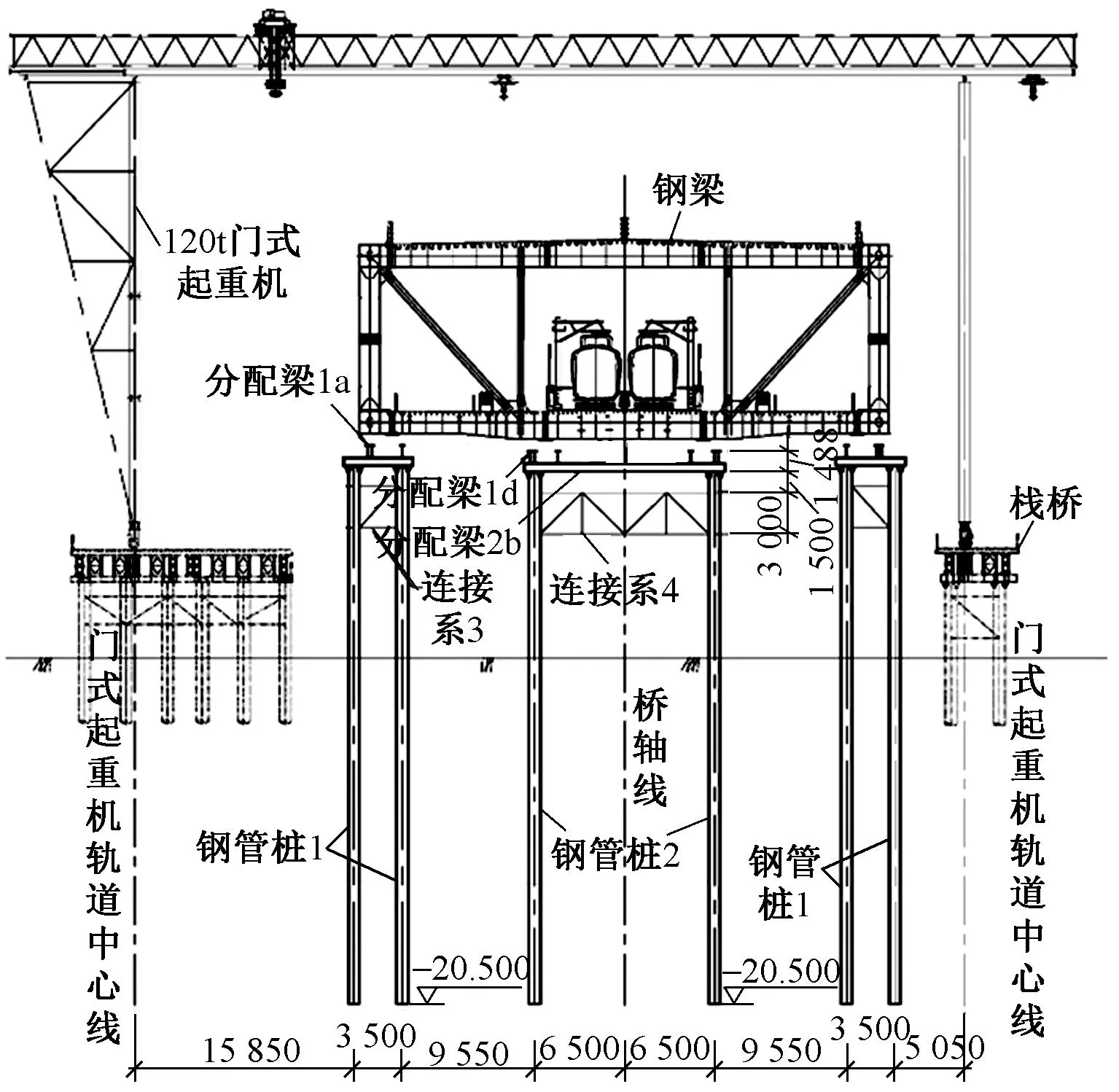

4)导梁系统 为减小顶推过程中钢梁悬臂的长度与挠度,在钢梁前端设置钢导梁。钢导梁主桁采用与主梁一致的华伦形桁架,两片主桁间设置连接系。钢导梁共计4.5个节间,标准节间10m,总长47.24m,约为最大顶推跨度的0.6倍[15]。导梁两片主桁间距与主梁两片主桁间距一致,为36.8m。主桁高度为12m,前端部分主桁高度为7.5m。钢导梁上、下弦杆及竖杆均为箱形截面,斜杆采用箱形截面与H形截面;连接系除水平直杆采用箱形截面外,其余杆件均采用H形截面。构件间采用栓焊连接。钢梁顶推中导梁不设鼻梁,为使钢导梁能顺利上墩,采用缩短上弦杆的方法设置预拱度。钢导梁结构布置如图7所示。

图7 钢导梁结构

3.2 常规步履机+滑块顶推技术

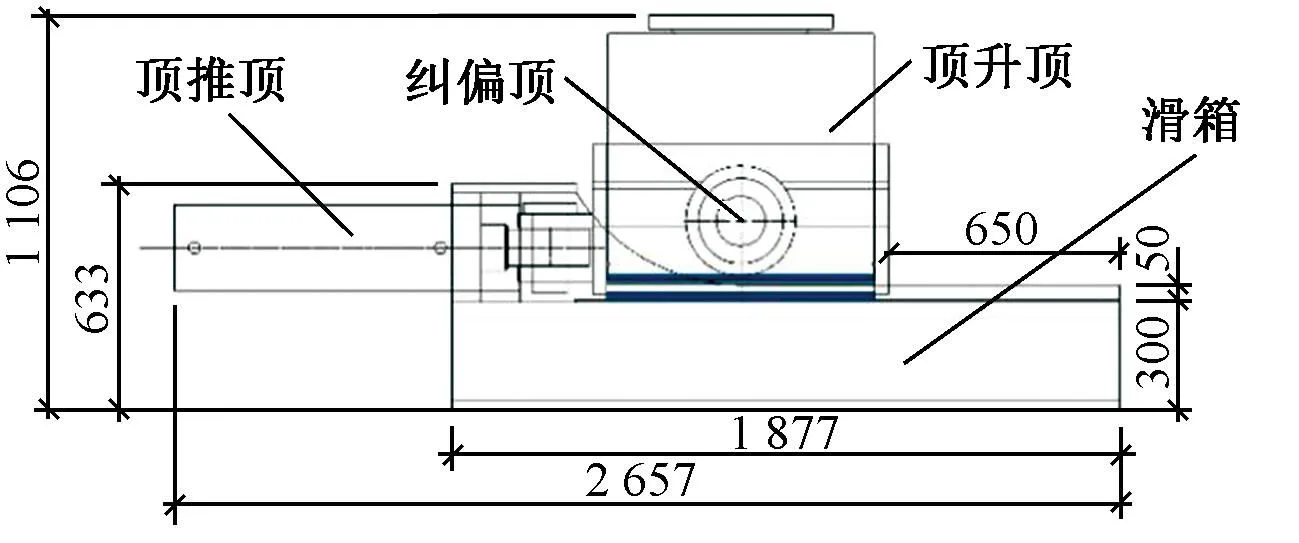

常规步履机+滑块顶推工艺原理是在墩旁托架和临时墩顶面安装滑道梁,步履机固定于滑道梁两端,在步履机顶设置垫梁;在滑道梁顶设置滑块等滑移设备,将钢桁架节点支撑于滑道滑块上。步履机顶升顶竖向起顶钢桁梁下弦杆,加载至设定顶升力;步履机顶推顶纵向起顶克服钢梁滑块与滑道梁及步履机自身之间的摩擦力,由于步履机与钢梁之间的最大摩阻力大于滑块与滑道及滑道梁与步履机自身之间的摩擦力,故顶推钢桁梁前移;步履机纠偏顶横向起顶对钢梁进行顶推过程中的横向纠偏。沪杭甬高速新彭埠大桥杭州北岸侧共布置了32套步履机,每套步履机由1台15 000kN竖向顶(顶升顶)、1台1 500kN纵向水平顶(顶推顶)及2台1 500kN横向水平顶(纠偏顶)组成,步履机结构如图8所示。

图8 步履机结构

单次顶推流程为:15 000kN步履机将钢梁起顶,在钢梁节点下放置滑块,退出拼装垫块;步履机同步泄压,活塞回缩至梁底脱空;钢梁自重全部由滑块承受,检查各滑块顶有无脱空情况;将步履机竖向顶同步起顶至3 000kN,为保证千斤顶不超顶,设置溢流阀、压力传感器、位移传感器控制千斤顶顶力;纵向水平顶施加水平力,利用步履机与钢梁底部的摩擦力将钢梁向前顶推,纵向水平顶顶推行程为0.6m;主梁向前顶推一个行程后,先回顶15 000kN 竖向千斤顶,再回顶1 500kN纵向水平顶至初始位置,此时竖向千斤顶所受压力为0,由滑块承受钢梁全部质量,重复上一步骤,主梁向前再顶推一个行程(0.6m);顶推10m后,钢梁步履机竖向起顶钢梁,使滑块全部脱空,将滑块回移10m;重复以上步骤进行下一次顶推。

3.3 顶推过程中的纠偏及限位

顶推过程中既要考虑主梁的杆件和结构受力,又要考虑步履机竖向千斤顶、纵向水平连续千斤顶的受力等问题,钢梁轴线的横向偏移对主梁的竖向起顶、水平连续顶顶推受力及顶推到位后的支座安装影响较大[16]。顶推施工中需及时进行钢梁横向偏位调整,主要通过两台1 500kN横向水平千斤顶进行横向偏移动态调整。必要时在滑道梁顶面两侧焊接C形限位作为导向限位装置对钢梁进行约束,减小钢梁顶推过程中的横向偏移。C形限位装置如图9所示。

图9 C形限位装置

3.4 多点同步顶推控制技术

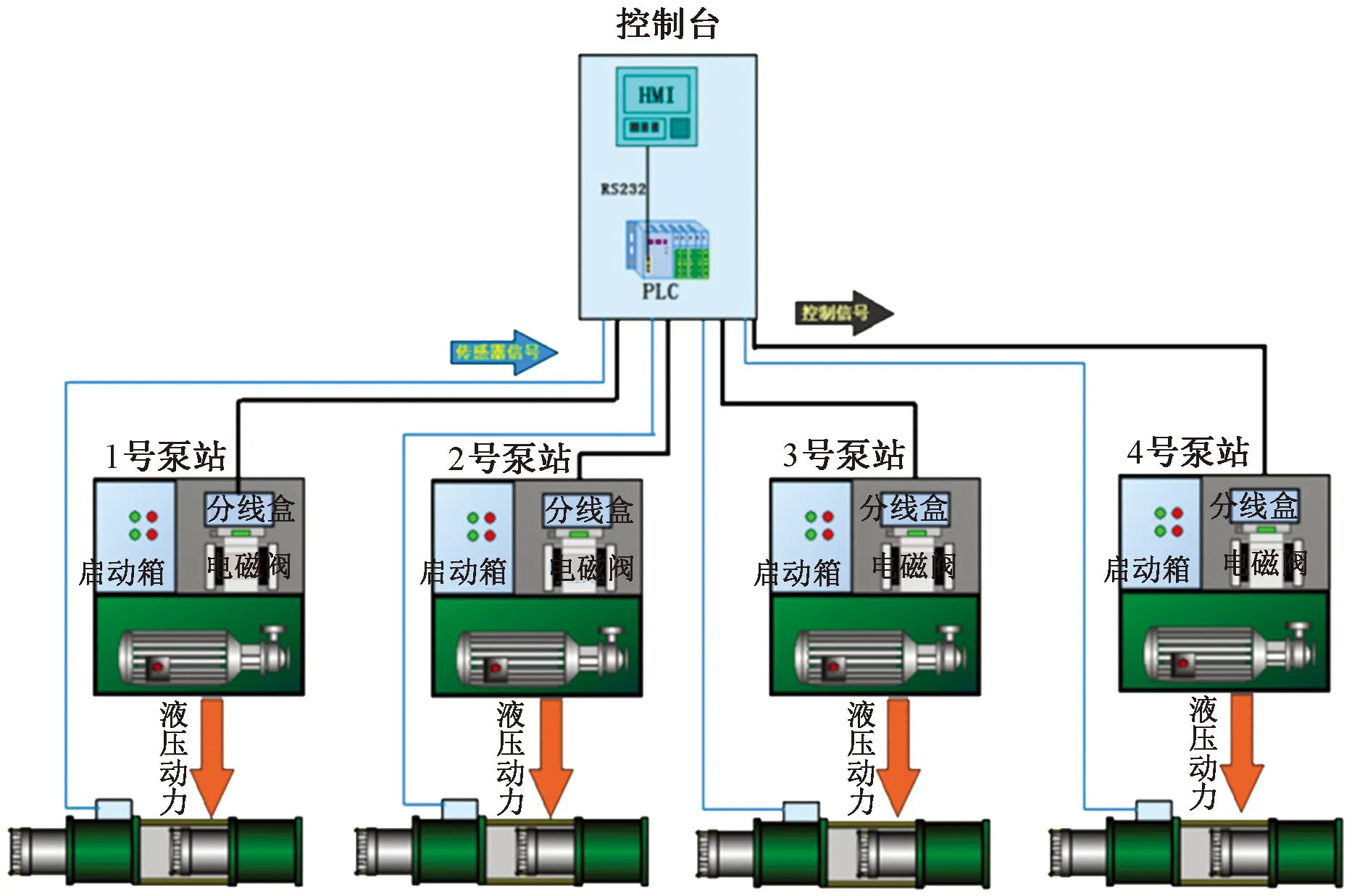

为确保顶推施工时钢桁梁结构安全和顶推过程的同步性,该桥主桁顶推采用同步精度为±2.0mm 的PLC液压同步控制系统(见图10)。该系统主要包括:总控站、总线通信和墩顶分控液压泵站。顶推施工时同一里程号的上、下游两主墩(临时墩)配置1台分控制液压泵站,每4台步履机配置1台分控制液压泵站,共8台分控柜,另外再配置1台总控站。现场控制器定时采集泵站及各步履机的传感器信号,并传送至总控站,再根据总控站的命令,分别控制各泵站的液电元件。主控站对比同一泵源的两台横向水平千斤顶位移平均值,计算出各路泵源的实际流量差异,通过机电液集成控制及变频调速,实现多点同步顶推。

图10 同步性顶推控制系统布置

4 钢梁顶推计算分析

4.1 导梁上墩分析

钢梁顶推过程中梁端最大位移均出现在导梁上墩前,钢梁最大悬臂长度80m。以悬臂端最近墩顶滑块顶面为坐标原点,主墩及临时墩滑块顶标高设置在3‰坡度上引起的位移为-240mm,钢梁与导梁拼装切角造成的位移为-114mm,导梁及钢梁在自重作用下的最大挠度为-107mm,导梁设置预拱度为200mm,墩顶抄垫高度为190mm。则在最大悬臂工况下,导梁前端下弦杆底部距滑块顶面最小相对间距为-71mm,小于滑块顶面到千斤顶垫梁顶面的距离,故导梁前端可通过步履机竖向顶升到达滑块上方,实现钢桁梁安全上墩。

4.2 顶推水平力与支点承载力计算分析

钢桁梁为两片主桁架多跨连续结构,为简化计算,选取一片钢桁梁结构进行分析。采用MIDAS Civil软件进行钢桁架梁顶推施工计算分析,模型如图11所示。钢桁梁上弦杆、下弦杆、腹杆、加劲弦杆、吊杆及导梁的上弦杆、下弦杆、腹杆均采用梁单元模拟。吊杆与加劲弦杆铰接处释放梁单元约束;边界条件模拟中,支座简化成点,铰接约束,支座与钢梁、导梁间采用仅受压节点弹性连接。结构所受荷载包含了钢梁及导梁自重、横桥向风荷载、临时墩及主墩对钢梁结构的支反力、顶推设备对钢梁的顶推力及支点处的摩阻力。

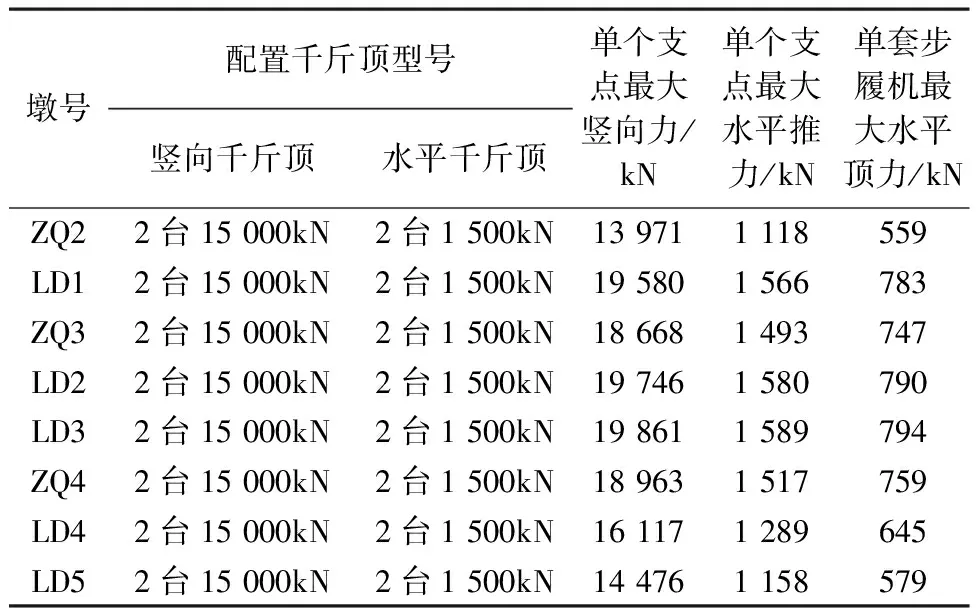

图11 钢桁架梁顶推施工计算模型

顶推装置布置在每个主墩及临时墩顶支点处,每个墩2个支点,每个支点由前后两侧各1台步履机组成,每台步履机设1台15 000kN竖向顶,1台 1 500kN 水平顶。经计算,墩顶单个支点最大竖向反力及最大水平推力如表1所示,滑道面的摩擦系数取0.08,步履机顶的橡胶块与钢梁摩擦系数取0.4。由表1可知,顶推过程中单套步履机需提供最大顶推力约为800kN,1 500kN纵向水平千斤顶满足要求。步履机竖向顶施加3 000kN竖向力(钢梁下弦杆最大可承受3 900kN竖向力),则步履机与钢梁之间摩阻力为:3 000kN×0.4=1 200kN>800kN,故满足顶推前移的要求。临时墩及主墩单个支点最大反力均不超过20 000kN,满足要求。说明步履机千斤顶配置合理。

表1 钢梁顶推设备及单支点最大竖向力、水平推力

4.3 抗倾覆稳定性分析

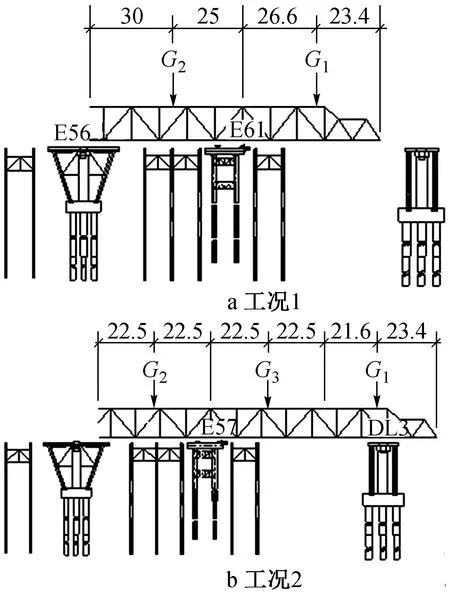

钢梁顶推过程中,有两种最不利工况,计算简图如图12所示。

图12 倾覆计算简图(单位:m)

1)工况1 拼装平台钢桁梁顶推前移脱离墩ZQ2前,且临时主墩LD1滑块滑移到最前端,可能发生向前倾覆。此时拼装平台上钢桁架梁段为55m,钢桁梁悬臂段为5m,每延米重39.60kN,钢导梁重心距钢桁梁最前端21.6m,自重G1为3 860kN。抗倾覆系数K=抗倾覆力矩/倾覆力矩=(39.6×55×25)/(39.6×5×2.5+386×26.6)=5.05>1.3,满足抗倾覆要求。

2)工况2 拼装平台钢桁梁顶推前移脱离主墩ZQ2后,可能发生向后倾覆。此时拼装平台上钢桁架梁段为45m,钢桁梁悬臂为45m。抗倾覆系数K=抗倾覆力矩/倾覆力矩=(386×66.6+39.6×45×22.5)/(39.6×45×22.5)=1.64>1.3,满足抗倾覆要求。

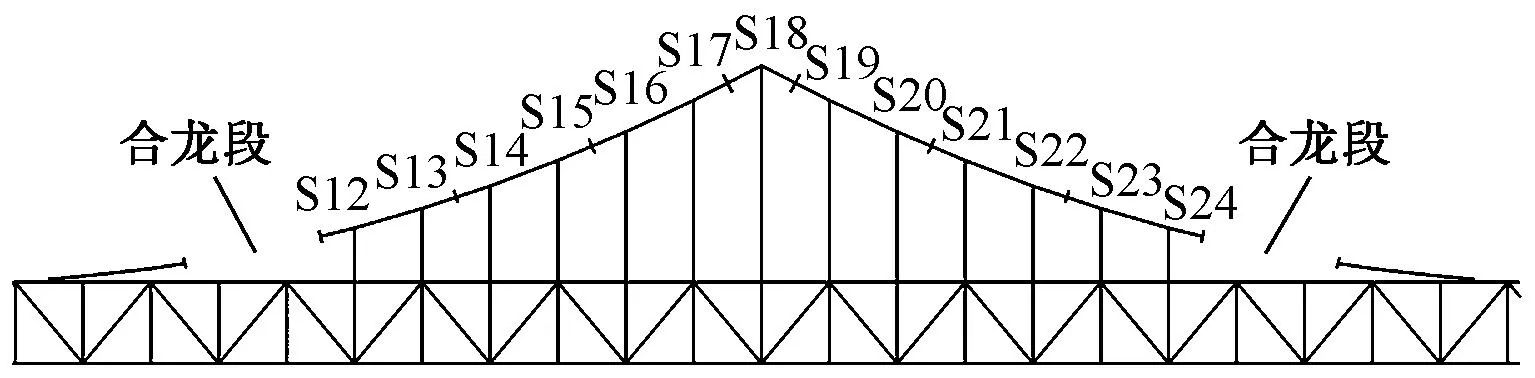

4.4 主梁及加劲弦合龙分析

针对主梁及加劲弦施工合龙方案,通过有限元计算确定采用落梁法(部分主墩及临时墩顶落梁的方法)来调整合龙口位置至设计标高。对于钢桁主梁,在不采取任何措施的情况下,合龙口下挠量约为20mm。通过对主墩ZQ4及临时墩LD4进行相应回落操作,回落量分别为25,50mm,在支座完成回落后,合龙口下挠量仅为1mm,证明该回落方法满足合龙拼接需要。对于加劲弦,每个“伞状”设两个合龙段,如图13所示。为将合龙两端加劲弦调整至合适的角度、距离及高程,根据计算分析,同样采用支点处顶落梁的方法调整合龙。但由于合龙受施工和环境温度的影响,具体顶落梁数值需根据监控实际情况进行顶落调整钢梁线形,以达到合龙需要。

图13 加劲弦合龙示意

5 结语

沪杭甬彭埠大桥通过对桥型结构特点、现场施工条件、通航要求、施工进度及经济合理性进行综合分析,最终采用不带加劲弦、两次合龙的顶推施工方案。通过对大临结构的合理布置、顶推工艺和先进顶推设备的合理选择、顶推过程的精确模拟分析及合龙方案的有效实施,确保了施工的顺利进行。该桥于2020年6月1日开始钢桁梁顶推施工,2021年1月10日完成钢桁梁顶推就位。顶推技术在该桥成功应用表明,该施工技术安全可靠、施工便捷、经济合理,可为类似大跨度桥梁建设提供借鉴。