基于SIS的丙烯酸生产过程爆炸曲线控制策略研究

2024-04-07吕铖灿戴玲玲徐荣刚陆佳杰

吕铖灿,戴玲玲,裘 坤,徐荣刚,陆佳杰,姜 楠

(中控技术股份有限公司,浙江 杭州 310053)

0 引言

化工生产过程中,许多工艺都存在易燃、易爆等特点。一些发达国家的统计资料表明,在发生爆炸事故的工业企业中,化工企业占了三分之一[1]。为了避免造成人员伤害和财产损失,应采取相应的预防和控制措施,在符合预期的条件下进行化工生产,以保证从业人员的人身安全和健康、设备和设施免受损坏、环境免遭破坏,从而确保生产经营活动得以顺利进行。

以氧化反应制丙烯酸装置为例,在其生产过程中存在两个爆炸区域,必须使其氧化反应的操作点远离爆炸区域[1]。而目前在国内投运的控制装置,大部分还是采用分布式控制系统(distributed control system,DCS)进行运算控制,并采用安全仪表系统(safety instrumented system,SIS)进行联锁保护。实际上,SIS因其快速响应的特性,更适用于一些高危工艺的控制。

本文在丙烯酸生产工艺以及安全控制策略的基础上,通过SIS的结构化文本(structed text,ST)语言计算功能和图形仿真功能,实现爆炸曲线的操作点和误差区域的计算、可视化绘图监控和安全联锁控制。本文通过现场真实应用,验证了SIS的高可靠性和快速响应性能。与普通DCS相比,SIS更能满足丙烯酸生产工艺中对爆炸曲线的实时监控以及快速连锁控制要求。

1 丙烯酸生产工艺概述

丙烯酸是国民生产中重要的化工原料,可通过丙烯原料氧化制得。制作丙烯酸的工艺流程主要有以下步骤。

①液态丙烯通过进料阀门,在混合器中经气化后与空气和水蒸气混合,加热后进入第一反应器[2]。

②丙烯与氧在一定温度和压力以及催化剂的作用下反应生成丙烯醛和少量丙烯酸等。反应放出的热量可用于生产蒸汽。

③第一反应器的反应产物进入混合器与空气混合,并进入第二氧化反应器,在一定的温度和压力下继续发生氧化反应,从而生成丙烯酸。丙烯酸经过急冷器降温后出料[3]。

整个工艺的主要反应都在两台氧化反应器中发生。两台反应器的防爆和催化剂的保护是整个生产工艺过程的薄弱环节,是自动控制系统设计的重点[4]。对于两台反应器,丙烯和空气的流量要受到控制,避免造成反应温度和压力超限。同时,两台反应器都要自动监控进料比。这是因为如果丙烯、空气与水蒸气混合比例不当,就有爆炸的风险,所以要严控气体比例。在氧化反应器中时刻保持适当的混合气体比例,是爆炸曲线控制的核心目标,需将比例转为标准化算法且进行封装。这会对工程实施非常友好,且可以对核心算法进行保密。

2 反应器的安全控制策略

根据安全生产要求,在危化装置的设计中,当危险发生时,SIS能在DCS报警和人工干预不及时的情况下及时发出报警,甚至能及时调整和切断运行中的生产装置,以防止造成更大的事故[5]。

本文采用的SIS为TCS-900系统。TCS-900系统具有功能齐全、控制算法丰富、精度高和组态方便的特点[6]。该系统对化工工艺反应过程精准控制、产品质量提升、生产能力提高、企业能耗降低具有重要意义。其既能胜任丙烯酸工艺的安全控制工作,又能为工艺流程中反应器、混合器的安全运行提供重要保障[7]。

TCS-900系统能自动读取装置运行时的温度、压力和物料流量,以保证测点数据准确,并实现全过程的工艺质量追踪。一旦反应过程中出现各种易燃、易爆危险情况,系统立即按联锁条件对危险点进行处理。

在丙烯氧化反应的整个工艺过程中,加热、放热会持续伴随全程。当反应器内部大量放热时,必须迅速而均匀地撤走这些热量,以确保氧化反应在相对平稳的温度状态下进行。因此,要在TCS-900系统上设计温度联锁控制和压力联锁控制相关SIS阀门,并对其进行严密监控。整个生产过程采用控温控压SIS顺控程序控制投料比例,以及控制反应参数稳定等方法,保证反应在安全和可监控状态下进行[8]。

要获知整个反应器的安全情况,首先必须确定监测点,以获得测点数据。传统的控制操作一般采用独立的现场仪表进行简单监测。其中的关键环节的操作主要由现场的操作员执行。对于风险较小的生产过程,人为操作可能只是影响产品质量。但是对于危险工艺,操作不当和操作不及时都可能造成严重的安全事故。使用自动化控制后,监测点自动读取装置运行时的温度、压力和物料流量,可以保证全过程的工艺质量追踪。一旦反应过程中出现各种易燃、易爆危险情况,系统立即按联锁条件对危险点进行处理。

其次,对于薄弱环节,应当设计合适的防爆策略和保护策略。丙烯氧化反应刚开始时需要一定的热量。但随着反应进行,剧烈的放热反应发出大量反应热量。这些热量必须迅速而均匀地撤走,以确保氧化反应在相对平稳的温度状态下进行。因此,需要设计温度连锁控制和压力连锁控制相关SIS阀门,并对其状态进行严密监控。由于丙烯和空气与惰性气体(由蒸汽和循环气组成)等混合后会形成爆炸气体,必须严格控制丙烯和空气的比例,远离爆炸危险区域。监控过程中应采用控温控压、依次加入原料/惰性气体和水蒸汽,以减小可燃区域以及控制联锁投用顺序,从而控制反应参数稳定等,保证反应在安全状态下进行。

因此,本文设计了爆炸曲线可视化程序。该程序根据装置运行时的温度、压力、物料流量计算出反应器操作点的坐标,从而在监控系统上直观地读取操作点和爆炸限的相对位置[9]。根据TCS-900系统输入模块ms级的采样周期,控制器控制周期最短为10 ms,能将系统整体响应时间控制在40 ms以内。这远快于人工操作的秒级反应时间。如果操作点的误差区与爆炸限发生重合,SIS会快速响应,及时切断运行中的生产装置,以避免造成严重后果。

3 爆炸区域计算方法

3.1 爆炸区域的计算

经过工艺过程调查统计,确定生产过程中涉及危险物料的检测仪表共计八个。选定的丙烯酸生产测点为:丙烯流量(propylene flowrate,PPF),kg/h;空气流量(air flowrate,AF),kg/h;蒸汽流量(steam flowrate,SF),kg/h;至R-101的再循环气体(R-101 gas,RGS),kg/h;温度检测仪表注入参数实测值HTSH,℃;反应器顶部的压力(reactor top pressure,RTP),kPa;R-102出口温度(RH2),℃;至R-103入口的空气流量(air flowrate of R-103,AF3),kg/h。

根据装置运行时的各种测点数据可以计算出反应器操作点的坐标,从而在监视站上显示操作点与爆炸限的相对位置。

3.1.1 爆炸区计算

本文根据已确定的八个监测仪表安全的监控值PPF、AF、SF、RGS、HTSH、RTP、RH2、AF3,计算得到爆炸曲线爆炸区域范围[8]。

PRIK=(RPT+PS)×0.010 2-1.033

(1)

式中:PRIK为爆炸区压力,kPa;RPT为反应器顶部压力,kPa;PS为现场表压,kPa。

3.1.2 第一反应器爆炸上限计算

本文设第一反应器爆炸上限方程为EL1,则有:

EL1=-A×Xin+[B×(HTSH-C)+D+E×PRIK]×100

(2)

式中:A、B、C、D、E为各厂区装置采用的仪表所设置的爆炸区常量,要根据现场生产实际情况进行调整;Xin为惰性气体的摩尔百分数,mol%。

3.1.3 第一反应器爆炸下限计算

本文设第一反应器爆炸下限方程为EL2,则有:

EL2=I×Xin+J×[1-K×(HTSH-C)]×100

(3)

式中:I、J、K也为各厂区装置采用的仪表所设置的爆炸区常量,要根据现场生产实际情况进行调整。

3.1.4 混合器爆炸上限计算

本文设混合器爆炸极限的上限为ELM1,则有:

ELM1=-A×Xin+[B×(RH2-C)+D+E×RTP×LS]×100

(4)

式中:RTP为反应器顶部压力仪表读入参数实测值,kPa。

3.1.5 混合器爆炸下限计算

本文设混合器爆炸极限的下限为ELM2,则有:

ELM2=I×Xin+J×[1-K×(RTP-C)]×100

(5)

程序通过将现场仪表实时检测值代入方程式计算,可得到爆炸区的坐标点,进而得到爆炸区图形。

3.1.6 第二反应器爆炸区计算

(6)

式中:AF103为R-103反应器内部的空气流量,kg/h;AF3为AF3值,kg/h;WA为空气含量值,为常量;HA为空气湿度值,g/kg,可通过水/干空气测量结果设置。

以上常量要根据现场生产实际情况进行调整。

PPF为:

(7)

式中:WP为丙烯值,为常量;FP103为PPF,Kg/h。

当AF103≥3FP103时,必须由SIS逻辑停止氧化反应器系统。

3.2 混合气操作点及误差区的计算

进入反应器参与反应的介质都以气态形式存在,气体流量与温度、压力等参数都有关,需要对介质的气体流量进行相应补偿[2]。本文设反应器中混合气的操作点坐标为(Xpp,Xin),则有:

(8)

式中:Xpp为丙烯的摩尔百分数,mol%;Qp为丙烯摩尔补偿流量,kg/h;Qtotal为反应器中总的气体摩尔流量,kg/h。

总的气体包括丙烯、空气、循环气等。

Xin=100-Xpp-Xair

(9)

式中:Xair为空气的摩尔百分数,mol%。

误差区A′~E′的计算方法如下。

A′坐标为(Xpp,Xin×(1+E1));F′坐标为(Xpp,Xin×(1-E1));B′坐标为(Xpp,Xin×(1+E2));E′坐标为[Xpp,Xin×(1-E2),Xin];C′坐标为[Xpp×(1+E3),Xin×(1-E4)];D′坐标为[Xpp×(1-E3),Xin×(1-E4)]。

为了尽量避免爆炸风险,应考虑以下参数的满量程误差。E1~E4的值需根据控制系统的采集误差来实时调整参数(包括PPF、AF、 空气湿度、SF、循环气流量、循环气氧气含量)。具体值可以自定。

3.3 获得爆炸曲线图形

由于各生产装置选择的测量仪表设备和厂商各不相同、误差也存在差异,式(1)、式(2)、式(4)的常量参数需要根据各生产装置实际情况进行调整[3]。根据测量丙烯和湿空气的仪表精度,可以计算混合气操作点误差限边界的坐标,进而得到混合器操作点误差区A′~E′坐标点和图形。

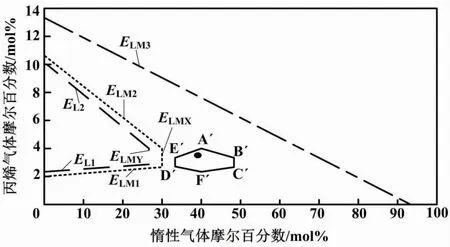

爆炸限及混合气操作点和误差区如图1所示。

图1 爆炸限及混合气操作点和误差区示意图

根据各临界点数据,可以绘制出操作点误差区和爆炸区的范围。图1中:EL2、EL1、ELMY围起来的多边形是第一反应混合器的爆炸区;ELM2、ELM1、ELMX围起来的多边形是第一反应器的爆炸区;直线ELM3以上为催化剂欠空气保护区域。在开车和正常生产时,应保证混合气的操作点(Xpp,Xin)及其误差区A′~E′沿着爆炸区的外边缘运行。一旦操作点误差区与爆炸区发生接触,系统就会发出报警信号,以提示存在爆炸危险。

4 爆炸曲线控制过程验证

根据3.2节和3.3节的算法,本文通过TCS-900系统丰富的ST自定义语言计算功能,设计自定义功能块计算操作点、误差区边界点、爆炸曲线边界点的坐标。对操作点与爆炸限的计算既要考虑由反应过程确定的爆炸曲线算法,又需与现场工程参数进行磨合,从而调整为最佳的工程实施方案。通过监控组态软件创建描述现场工况的流程图,同时利用防喘振曲线控件,可以为图中的每条线段设置两端坐标为不同的颜色,以便排查故障点。在流程图组态并编译、发布后,在操作站即可以观察爆炸曲线的实时变化轨迹,从而对产生的报警和联锁值进行安全处理。

本文采用TCS-900系统对丙烯酸生产过程进行防爆控制,并配合SafeContrix组态软件和PowerSight监控软件对生产环境进行计算和监控。作为高性能的SIS控制系统,TCS-900系统的控制周期最短仅为10 ms。TCS-900系统采用三重化架构,并且具有高可靠性、可用性等特点,能实现无须操作员干预、全装置自主运行的效果。

4.1 操作点计算和爆炸区图形绘制

根据前文所述的算法,本文通过SafeContrix组态软件中的ST自定义语言设计功能块,计算操作点、误差区的坐标。

爆炸曲线报警示例如图2所示。

4.2 报警及安全联锁处理

当误差区与爆炸区产生交集时,系统会发出报警信号,提示现场反应器可能发生爆炸。误差区与爆炸区产生交集共有三种情况。

图2分别展示了这三种情况。

(1)误差区边界线与催化剂欠空气区边界线相交,见图2(a)。

图2(a)中,当操作点误差区的边界点B′到催化剂欠空气区边界线EXL1的距离为负时,SIS发出报警信号“X-100A”,并切断第一反应器进料。

(2)误差区的边界线与第一反应混合器爆炸区相交,见图2(b)。

图2(b)中,当操作点误差区的边界点E′与反应器保护限ELMX的距离为负时,SIS发出报警信号“X-100B”,并且反应器生产联锁停车。

(3)误差区的边界线与第一氧化反应器爆炸区相交,见图2(c)。

图2(c)中,虽然无操作点与爆炸限的碰撞,但操作点误差区的边界线D′E′与反应器保护限ELM1的距离为负,此时也可能发生爆炸风险。出现该情况时,SIS应进行以下操作。

①产生报警信号“X-100C”。

②迅速对相应工况设备停车处理,断开空气进料。

③打开N2进料。

④切断丙烯和惰性气体进料,同时输出混合器生产联锁停车信号。

无论操作员是否跟进处理,联锁装置均能迅速调整阀门,以消除爆炸风险。这极大地提升了生产过程的安全性。通过精确的控制和调节,可以减少非理想反应和副反应的发生、提高产品质量和产量,并降低废品率和能源消耗。

5 结论

氧化法制丙烯酸是常见的化工生产工艺,广泛应用于化工产业。为保证其装置运行稳定,本文建议采用TCS-900系统结合其内置ST语言与监控系统对其全生命周期进行监控。通过TCS-900系统快速的反应能力,能减少操作人员干预时间、降低爆炸风险,从根本上提升丙烯酸生产的安全水平。通过实时识别爆炸曲线的趋势和警戒线,系统可以及时采取措施,如调整温度、增加冷却能力或改变反应条件等,以防止反应过程发生爆炸。本文研究的监控方法,对其他工艺的安全生产也有一定的参考意义。本文采用的方法已在南方某石化厂应用和实施。应用结果证明,该方法可以实现在操作点落到爆炸区时,安全系统能进行相应的报警和联锁保护。