双高棒产线关键设备智能运维设计及应用

2024-04-07肖裕君

肖裕君,高 帆

(1.湖南华菱涟源钢铁有限公司,湖南 娄底 417001;2.重庆川仪自动化股份有限公司,重庆 401121)

0 引言

螺纹钢新国标《钢筋混凝土用钢 第2部分:热轧带肋钢筋》(GB/T 1499.2—2018)自2018年11月1日起正式执行[1]。钢铁企业需按照新国标的要求,对生产设备进行升级,以提高产品质量。面对螺纹钢新国标以及贯彻落实钢铁产业绿色低碳高质量发展的双重要求,钢铁企业对于棒材生产新型工艺的需求越来越迫切。双高速棒材(以下简称“双高棒”)工艺成为解决传统切分棒材工艺问题的有效途径。自2020年至今,多条双高棒项目开工建设。在此期间,不少钢铁企业基于智能制造理念开拓探索和实践,依托传感器、通信网络、移动互联工业软件等,实现人、设备、产品等要素的实时联通[1-2]。其中,设备状态感知受到5G、人工智能、大数据等技术的影响,逐步进化为基于设备状态变化趋势的智能决策。也有学者将设备状态感知称为“设备智能运维”。陈开双[3]介绍了鄂钢设备远程智能运维平台总体架构设计及功能模块。张宏杰等[4]介绍了首钢京唐设备智能运维体系建设及推进思路。廖勇等[5]介绍了宝钢2 050 mm热轧产线重点关键区域设备智能运维技术应用和探索。佟明星等[6]提出了针对钢铁行业各产线的远程液压润滑系统建立的在线监控具体方案、应用场景以及特点。姜兴奎等[7]介绍了智能运维系统在本钢集团北营炼铁总厂烧结混合机上的应用场景。

在上述研究内容的基础上,本文重点介绍双高棒产线关键设备智能运维管理的研究及应用实践过程。该过程首先基于设备故障信号特征、健康趋势分析等研究内容,在设备常见故障结构树的基础上,建立常见故障诊断模型,并形成故障特征知识库;其次,在双高棒产线上引入应力波分析技术,通过故障特征匹配,在匀速运行以及变速变载设备(如电机、轧机)的实际应用案例中实现预测性维护,并在设备检修过程中得到验证。

本文所介绍的双高棒产线具备3个特点:①实现了全部设备的国产化;②设备智能运维中心在产线设计阶段即参与了管理设计;③组建了设备智能运维生态圈。本文研究成果推动了在线监测、故障诊断、工业互联网技术的融合应用,对轧钢产线的智能运维建设具有示范效应。

1 设备健康状态监测及故障诊断

模块轧机机械结构如图1所示。

图1 模块轧机机械结构示意图

模块轧机采用短传动链设计,具有更低的传动能耗及空载功率。同时,所有机架辊箱和锥箱相同,使得维护备件量少。这提高了设备综合利用率,降低了备品备件费用。目前,国内新建的双高棒产线大多应用两切分柔性轧制、低碳热机轧制、免加热直接轧制等先进工艺,在实现少人化的同时提高了生产效率。

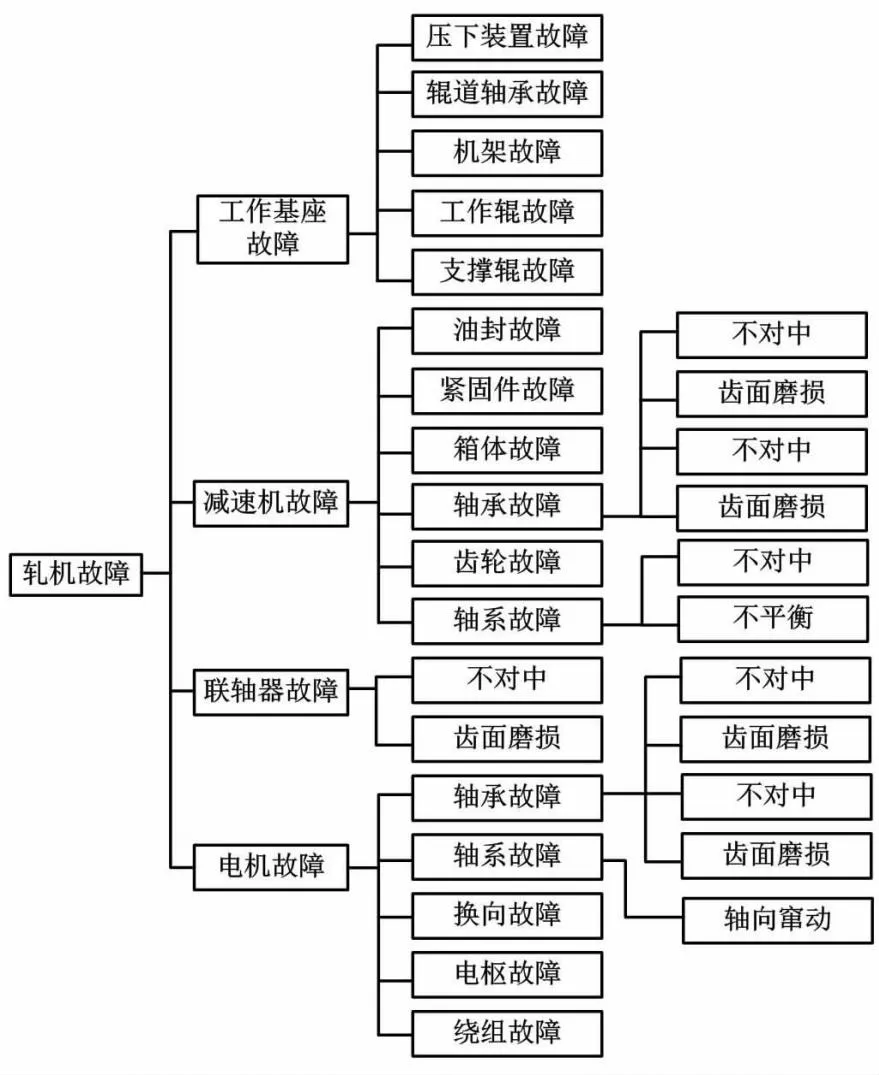

本文创新性地协同智能运维中心、设备生产制造方及设备健康管理技术服务方,构建关键设备旋转部件参数信息数据库,并以轧机为例介绍设备常见故障结构树的构建过程[8]。

轧机设备常见故障结构树如图2所示。

图2 轧机设备常见故障结构树

在设备常见故障结构树的基础上,本文建立常见故障(如滚动轴承、齿轮、轴系等)的故障诊断模型,并形成故障特征知识库。以滚动轴承为例,轴承在运行过程中,随着时间的推移,会逐渐出现表面金属剥落、裂纹、压痕、凹坑等缺陷或损伤[9-10]。经某轴承制造厂家统计,自2021年以来,钢铁行业轧机减速机轴承失效的故障中,92%为轴承保持架断裂故障。这些故障包括故障预警的以及未预警的突发性故障。

滚动轴承内外圈金属脱落时,呈现凹凸状。滚动体运行至该凹凸状损伤部位时,会产生1个瞬时冲击。因此,对于轴承、齿轮进行监测所采集到的信号存在较多冲击波形,且具有非平稳、周期性、冲击性及调制性等特点。轧钢产线机械设备,尤其是轧机齿轮箱的早期故障诊断技术,已成为近年来钢铁行业设备健康管理的应用创新研究热点。胡睿[11]提出了将互相关能比熵作为性能退化指标用于轧机早期故障的检测,并通过包络谱分析验证指标的有效性,建立双向门控循环单元(bidirectional gate recurrent unit,BiGRU)网络,以实现对轴承性能退化趋势的预测。孙海亮等[12]提出了1种将最小化Stein的无偏风险估计(Stein’s unbiased risk estimate,SURE)作为约束条件的多小波自适应分块阈值降噪方法,并将其成功应用于轧机齿轮箱故障诊断中。严保康等[13]提出了1种基于稀疏特征的连轧机故障信号分离方法,并进行了仿真和在连轧机组上的现场验证。沈陆垚等[14]提出了1种通过支持向量机以及遗传算法建立轧机齿轮箱的诊断模型,实现了齿轮箱轴承故障的模式识别和智能诊断。

(1)技术人员年龄结构偏大据统计在我国县乡畜牧兽医技术推广服务体系中,年龄在35岁以下的占28%,36-45岁的占 31%,46-60岁的占41%,年龄结构趋于老化。

设备健康状态趋势分析对于设备预测性维护起到数据支撑、决策支撑的作用。健康状态趋势分析与设备性能退化研究相辅相成。上述研究成果将旋转机械设备性能退化分为突发性、渐发性两类[13]。突发性退化发展过程在事先无明显的征兆,具有偶然性和突发性。突发性退化难以提前预判。渐发性退化发展过程具有一定的规律性。但这些规律性之间又存在细微差别。渐发性退化发展的特点是性能退化的趋势与设备运行时长有关。渐发性退化发展通常可以进行预测。除了突发性和渐发性,还存在两者兼有的复合型性能退化趋势。对于本文所涉及的产线,大部分的轧机设备性能退化过程属于渐发性。

基于对机械旋转部件主要失效形式以及设备性能退化过程趋势的分析,钢铁企业、设备生产制造方、设备健康管理服务提供方多方协同,在双高棒产线上引入应力波分析技术。应力波传感器的(38±2)kHz频率范围滤除了轧机在咬钢、轧钢、抛钢过程中产生的低频振动,对于变速变载、瞬时工作、受外界振动干扰大等设备的状态监测及故障诊断的实际应用效果较好。应力波技术对机械旋转部件相对运动产生的摩擦/冲击事件的剧烈程度进行量化[15],以判断该部件的损伤程度。摩擦事件的剧烈程度与旋转部件的表面面积、光滑度、相对表面速度、接触压力、润滑条件、速度/负载变化等因素相关。冲击事件的剧烈程度与冲击速度、受损深度、受损尺寸以及面积等因素相关。基于此原理,应力波技术可以量化机械旋转部件损伤区的深度和广度,即量化损伤区的面积大小。

针对机械设备状态信息的频谱分析方法,其理论基础为傅里叶变换。快速傅里叶变换(fast Fourier transform,FFT)是1种计算离散傅里叶变换的高效、快速的方法。基于FFT的频谱分析方法在设备故障诊断中应用广泛。当轴承出现轴承内圈、外圈、滚动体及保持架这4类故障时,基于FFT的频谱分析方法将通过识别故障特征频率的方式判断故障类型[9-11]。轴承故障特征频率指轴承旋转时缺陷点与相关部件接触的频率。滚动轴承主要包含4种故障特征,分别为轴承内圈故障特征频率(ball pass frequency innerrace,BPFI)、轴承外圈故障特征频率(ball pass frequency outerrace,BPFO)、滚动体故障特征频率(ball spin frequency,BSF)、保持架故障特征频率(fundamental train frequency,FTF)。上述4种轴承故障频率是轴系旋转频率的非整数倍。齿轮啮合频率(gear mesh frequency,GMF)为轴系旋转频率的整数倍。

(1)

式中:n为轴的转速,rad/min。

(2)

式中:N为滚动体数量;d为滚动体直径,cm;D为滚动轴承平均直径,cm;α为径向方向接触角。

(3)

(4)

(5)

(6)

式中:Z为齿轮齿数。

钢铁企业智能运维中心作为发起单位,联合产线设计方、设备生产制造方及设备健康管理技术服务方,协同建立产线设备关键部件故障特征频率数据库。上文所述故障特征频率的计算结果同时也归档于“设备数字档案”中。

2 双高棒产线设备智能运维体系架构

以涟钢为例,目前钢铁企业设备管理体系中的不足之处主要体现在以下方面。

①检修模式以定期维修为主,预测维修、主动维修所占的比例不高(低于5%),造成了过维修、欠维修。

②对轧钢产线2016年至2018年期间2 h以上故障进行统计。其中,轴承、齿箱类故障占比约为32.6%。产线关键设备在线状态监测覆盖率较低(低于5%)。

③现有的数据采集系统侧重生产管理,缺乏对设备状态数据、过程数据(如温度、电流、压力、油位等)的采集及分析,并且各类状态信息相互独立,无法实现综合分析。

目前,国内新建的双高棒产线多以“产线少人化、系统数字化、操控智能化”为实施目标,将设备在线监测从“治已病”到“防未病”的设备预测性维护作为设备管理的大方向。设备智能运维体系主要由物理层、感知层、数据层、孪生层、应用层和运维层等层级组成。通过各层级的协同运行,串联起设备全生命周期过程中的健康管理环节,为设备状态监测、故障诊断、预测性维护、全生命周期智能运维管理提供科学依据[16-17]。

设备智能运维体系如图3所示。

图3 设备智能运维体系

设备智能运维体系架构实现了产线设计方、设备生产制造方、钢铁企业以及设备健康管理服务方之间的多方协同[18]。该体系对每台轧机对应建立独一无二的“数字出生证”。其信息包括机组条形码、生产信息、调试信息。设备在生产现场投运后,出生证明即转变为“数字身份证”。设备拥有设计、生产组装(出生)、投入使用(少年-成年)、性能退化(中年-老年)的全生命周期。设备在此完整的周期内建立数字化后台管理机制,并在“设备数字档案”中完整记录设备台帐、在线监测数据保养记录、维修记录等信息。涟钢双高棒产线中的粗中轧机、预精轧机、模块轧机、剪切机等设备在设计阶段即设计了状态在线监测及故障诊断系统,可基于工业互联网技术在手机、平板电脑等移动终端上查看、统计、管理设备健康/故障隐患。

3 关键设备全生命周期监测诊断案例

3.1 设备早期故障监测诊断案例

在重要电机主要旋转部件部署的应力波状态监测传感器固定于电机两端轴承座部位。监测点部署方式将覆盖电机的轴系、轴承故障。

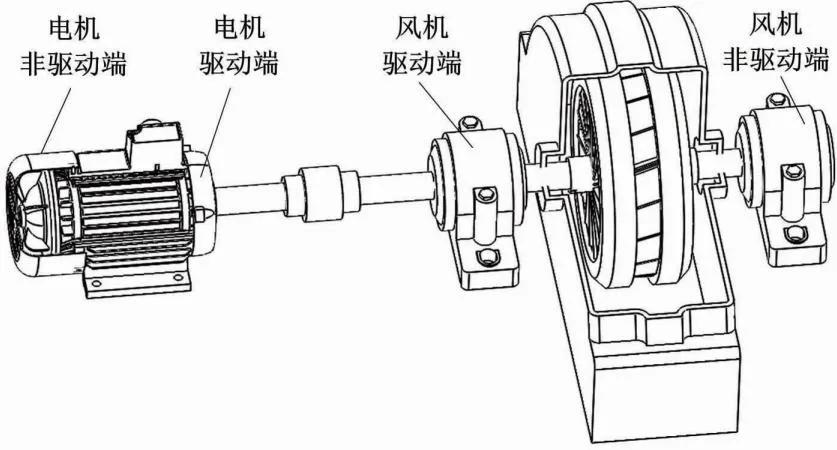

电机应力波状态感知传感器部署如图4所示。

图4 电机应力波状态感知传感器部署

本文基于第1节介绍的FFT方法,对应力波传感器所采集的原始信号进行处理。电机驱动端FFT频谱中出现明显波峰100.7 Hz。根据所建立的机械旋转部件故障特征知识库,当电机转速为976 r/min时,轴承生产厂家为SKF、型号为22332CC/W33的轴承故障特征频率可根据式(2)~式(4)进行计算。计算结果如下:BPFI为143.15 Hz、BPFO为100.69 Hz;BSF为88.49 Hz;FTF为6.67 Hz。因此,电机驱动端FFT频谱中的100.7 Hz满足轴承外圈故障规则。鉴于该频谱波峰还未出现倍频信号,故障特征较为轻微,故预测性维护建议为:对该轴承加强关注,并择机通过改善润滑的方式避免轴承故障的进一步恶化。

另外1台同类型电机FFT频谱中出现127.56 Hz频率及其倍频。根据机械旋转部件故障特征知识库,当电机转速为994 r/min时,轴承生产厂家为SKF、型号为NU234E的轴承故障特征频率也可根据式(2)~式(4)计算。计算结果如下:BPFI为170.45 Hz;BPFO为126.56 Hz;BSF为108.9 Hz;FTF为7.1 Hz。因此,电机FFT频谱中的127.56 Hz频率满足轴承外圈故障规则,并且出现谐波(2、3、4、5、6、7倍频)频率特征。其预测性维护建议为:对该轴承重点关注,尽快通过改善润滑的检修方式避免轴承故障的进一步恶化。

3.2 设备中后期故障监测诊断案例

在重要轧机主要旋转部件部署的应力波状态监测传感器固定于电机两端轴承座以及轧机齿轮箱的1~3轴轴系。

轧机应力波状态监测传感器部署如图5所示。

图5 轧机应力波状态监测传感器部署

轧机1轴监测部位FFT频谱出现明显波峰372 Hz、17.7 Hz及其倍频。根据机械旋转部件故障特征知识库,当电机转速为1 060 r/min时,根据式(1)计算电机转频为17.66 Hz。齿轮齿数为21的GMF根据式(6)计算为371 Hz。轴承生产厂家为SKF、型号为23040CC/W33的轴承故障特征频率根据式(2)~式(4)计算如下:BPFI为243.62 Hz;BPFO为198.04 Hz;滚动体故障特征频率BSF为167.48 Hz;保持架故障特征频率FTF为7.95 Hz。因此,轧机1轴FFT频谱中的372 Hz频率波峰满足齿轮啮合故障规则、17.7 Hz及其倍频满足轴系故障规则。17.7 Hz频率幅值较高,且谐波(2、3、4、5、6、7倍频)特征明显,表明故障已到了中后期阶段。预测性维护建议为:尽快准备该减速箱的齿轮、轴承备件,并在尽可能早的合适时机对该齿轮箱进行检修。

鉴于上述故障隐患继续发展极有可能引起设备非计划停机,管理人员应立即部署检修工作。设备开盖后确认齿轮箱1轴与2轴啮合的伞齿出现断齿。从识别出故障特征到设备检修验证,本案例实现了提前1个月准备齿轮备件,避免了设备非计划停机所造成的产线生产中断。

4 结论

本文研究了双高棒产线设备智能运维的架构设计和应用实践。该产线以“产线少人化、系统数字化、操控智能化”为实施目标。在设备智能运维方面,该产线创新性地实现了产线设计方、设备生产制造方、企业智能运维中心以及设备健康管理技术服务方之间的多方协同。产线投运及实施智能运维管理以来,实现了以下成果,并明确了未来的改善方向。

①针对变速变载设备运行过程中的非平稳振动以及受外界振动干扰严重的情况,通过多方协同应用应力波分析技术对模块轧机、飞剪、冷剪等关键机械设备实施状态监测。本文基于智能运维中心建设的设备故障特征知识库,并通过应力波监测系统中的FFT频谱与轴系、轴承、齿轮等故障特征匹配,在匀速运行以及变速变载设备(如电机、轧机)的实际应用案例中实现预测性维护,并在设备检修过程中得到验证。

②产线投运及实施智能运维管理以来,实现了双高棒产线关键设备在线监测覆盖率100%、点巡检负荷量下降60%、设备非计划停机时间下降35%、设备运维成本降低25%。设备全生命周期精细化管理有利于打造“高效、精简、集成、少人”的现代工业控制体系智慧钢厂。

③钢铁行业生产特点为多工序、长流程。本文的应用案例重点关注设备投产后以及报废前的流程。未来需要通过更为精细的采购、安装投产、运维、检修、备件、报废等流程衔接,完善设备故障预测、健康管理与生产、检修之间的关联关系,以实现更完备的、覆盖设备供应链上下游的全生命周期健康管理。